Mg/Si 对6000 系铝合金时效特性影响

2021-01-14聂宝华陈东初罗铭强聂德键施斌卿马德胜

聂宝华 ,陈东初,易 鹏 ,罗铭强 ,聂德键 ,施斌卿 ,马德胜

(1.佛山科学技术学院材料科学与能源工程学院,广东 佛山528000;2.广东兴发铝业(江西)有限公司,江西 宜春336000;3.广东兴发铝业有限公司,广东 佛山528100)

Al-Mg-Si 系合金凭具有中等强度、高耐蚀、优良加工性能,广泛应用于汽车、轨道交通等零部件。汽车车身覆盖件要求175 ℃/30 min 烘烤提高合金强度,对6000 系铝合金快速时效响应能力提出更高要求[1]。美国研究人员通过提高 Si、Mg 含量以及 Mg/Si比值,开发出6111 合金,具有优良的烘烤硬化性,但该合金含 Cu 量较高,降低了合金的耐蚀性[2]。为了提高合金耐蚀性和快速时效响应能力,调整了Si、Mg元素含量,并显著降低Cu 元素含量,开发出具有成型性、耐蚀性与烘烤硬化特性的6022 合金,广泛用作车身外板和内板[3]。在目前常用汽车车身板铝合金中,6000 铝合金合金化特征为低 Mg/Si。因此,Mg/Si是6000 系铝合金时效行为特征与性能的重要影响因素。

相图计算(CALPHAD)将合金热力学数据和先进的计算机软件的藕合,可以为多组分合金成分设计、相图分析等提供良好途径[4]。本文采用试验研究与相图技术的方法,研究Mg/Si 对6000 系铝合金时效响应行为;采用Thermo-Calc 软件进行相图计算,从热力学的角度探讨Mg/Si 对6000 系铝合金平衡相与合金强度影响规律,为高性能Al-Mg-Si 铝合金成分设计提供依据。

1 试验材料与方法

根据6000 系铝合金成分特点,设计三种不同Mg/Si 的Al-Mg-Si 合金,主合金成分及特点见表1。熔炼三种Mg/Si 的6000 系铝合金,铸锭尺寸为350 mm × 180 mm × 20 mm。将铸锭进行 480 ℃ /16 h +540 ℃ /24 h 的双级均匀化处理后,在465 ℃保温1 h,热轧至4 mm。将热轧板进行380 ℃退火1 h,冷轧至1 mm 厚薄板。

采用空气循环炉对三种Mg/Si 铝合金热处理试进行545 ℃× 1 h 的固溶处理,再采用油浴炉对试样进行175 ℃下不同时间的时效处理。采用HVS-2000型硬度计、7501 型电导率测试仪分别进行时效硬度、电导率测试。采用热力学相图计算软件Thermo-Calc和铝基数据库进行三种Mg/Si 铝合金在175 ℃平衡析出的种类与含量,并设定平衡相的总含量为1 mol,以不同平衡析出相摩尔分数表征平衡相的含量。

2 结果与讨论

三种合金经过545 ℃× 1 h 的固溶处理后显微硬度分别为 62.5、65.2、67.0,表明在 Mg+Si 含量一定前提下,Mg/Si 比值对合金固溶强度影响不显著,Mg、Si 原子对合金具有固溶强化效应。在175 ℃时效,三种Mg/Si 合金均随着时效时间增加快速上升并达到平稳阶段(图 1)。在 Mg/Si 比值 1.5、1 与 0.67 获得最高时效硬度分别为108HV、115HV、124HV,这表明Mg/Si 过高或过低都不利于获得合金高硬度,存在最佳Mg/Si 比值。同时,低Mg/Si 合金时效响应最快,在1 h 内即可达到时效稳定,而其他两种Mg/Si 比合金达到时效稳定需要2 h 左右。从图2 可知,三种Mg/Si合金电导率随着时效时间增加而上升,高Mg/Si 合金具有高的电导率,低Mg/Si 合金电导率较低(Mg/Sj =0.67),而Mg/Si = 1 铝合金电导率最低。

图2 不同Mg/Si 的6000 系铝合金175℃时效电导率曲线

6000 系铝合金时效析出序列通常为[5,6]:过饱和固溶体→GP 区→亚稳相(β″)→亚稳相(β')→平衡相(β)。在自然时效条件下,6000 系析出弥散、细小的GP 区,强化效果较低。而在较高温度下(175 ℃),6000 系铝合金形成亚稳β″相(Mg2Si),合金获得高强度。过量Si 原子,在时效初期有利于优先形成Si2棱柱结构的 Mg2Si 相[7]。因此,低 Mg/Si 合金表现出快速时效特性。

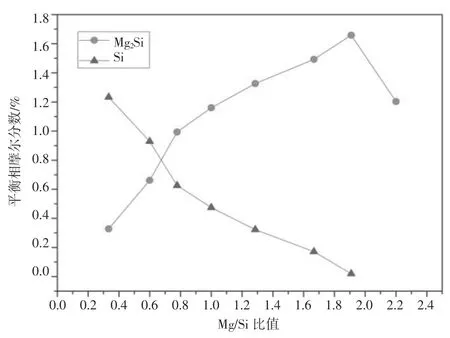

图3 是在保持Mg+Si=1.5%前提下,Mg/Si 对6000系铝合金175 ℃的平衡相的影响规律。从图3 可知,随着 Mg/Si 提高,Mg2Si 相含量增加,Si 相降低。当 Mg/Si在 1.92 左右时,Mg2Si 相含量达到最大,Si 相消失。随着Mg/Si 进一步提高,Si 元素含量显著减少,形成Mg2Si 相降低,而Mg 元素过量。因此,过低与过高Mg/Si 合金,形成强化相Mg2Si 含量降低,合金硬度较低,电导率较高;而Mg/Si = 1 时合金可获得较高含量Mg2Si 相、Si 相,从而获得高的合金硬度、低的电导率。

图3 不同Mg/Si 比对6000 系铝合金平衡相的影响规律

针对目前商用6000 系铝合金,包括6063、6061、6082、6005 等牌号,采用 Thermo-Calc 软件进行合金成分、平衡相计算;根据6000 系铝合金手册与相关标准,总结合金峰值时效抗拉强度数据;基于不同合金平衡相与峰值时效抗拉强度数据,拟合出两者关系为:

根据公式(1)可知,6000 系铝合金峰值时效强度有Mg2Si 相、Si 相含量共同决定的。图3 是在(Mg +Si)%恒定基础上,不同Mg/Si 对合金平衡相影响规律。在低Mg/Si 合金中,Si 相含量较高,而Mg2Si 相含量很少;在高Mg/Si 合金中,Si 相含量显著降低,而Mg2Si 相含量较高;在高Mg/Si 和低Mg/Si 合金均不能获得最佳合金强度,在合适Mg/Si 的合金可以获得最佳时效强度,如图4 所示。在本研究中,当Mg/Si =1 左右时,合金峰值时效硬度达到124 HV,远高于Mg/Si 比值为 0.67/1.5 合金。

图4 不同Mg/Si 比的6000 系铝合金峰值时效硬度

3 结论

(1)三种不同Mg/Si 合金中,Mg/Si 过高、过低都不利于获得合金高硬度,存在最佳Mg/Si 比值。低Mg/Si 铝合金快速时效响应能力较好。

(2) 在 Al-Mg-Si 系合金中,Mg/Si 提高,促进Mg2Si 相形成,Si 相降低;在 Mg/Si = 1 左右时,可获得最高强度。