冶炼粉尘螺旋输送机的设计与强度分析

2021-01-14韩芩

韩 芩

(武汉晴川学院机械与电气工程学院,湖北 武汉430204)

螺旋输送物料是工业生产中常见的一种输送形式,在冶金、化工、煤炭、纺织及粮食行业都普遍采用。其主要设备为螺旋输送机,具有结构简单,尺寸小巧,密封性能好,方便进、出料等特点,可以输送各种粒状、块状和粉尘等多种形状的物料[1,2]。螺旋输送机主要由电机、减速器、主轴、螺旋叶片、搅拌箱等部件组成。冶炼粉尘是冶炼过程中,产生的废尘,具有粒度小,有粘性等特点。随着环保意识的提高,需要对其进行回收再利用,因此,在冶炼企业中,需要处理能力大、稳定性好的螺旋输送机。

在本文中,以某冶炼厂的需求出发,以螺旋输送原理为基础,详细论述了螺栓输送机主要设计参数的计算公式,并根据这些计算公式得出的符合该冶炼厂需求的螺旋输送机设计参数,建立主轴、螺旋叶片装配的三维模型,通过ANSYS Workbench 有限元分析软件,对螺旋主轴的强度进行分析,得到了其应力和应变云图,验证了设计参数的合理性,为实际生产提供理论依据。

1 设计要求

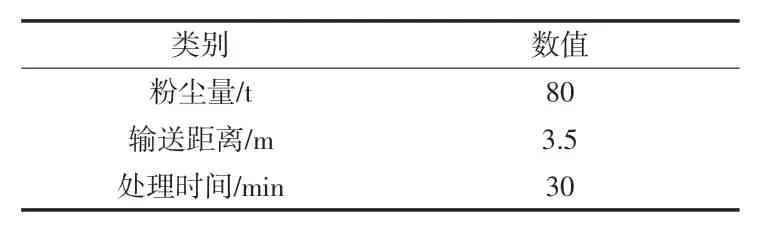

某冶炼企业产生的粉尘,是通过冶炼炉炼出液态金属后,附加产生的含大量粉尘的有害气体,经过特殊处理过后,冶炼粉尘储存在一个密闭容器里,定时定期通过螺旋输送机将粉尘水平输送到固定位置,并在螺旋输送机内部设置喷水装置,防止扬尘污染环境。冶炼工艺过程对螺旋输送机的处理能力要求,见表1。

表1 性能参数

2 结构特点

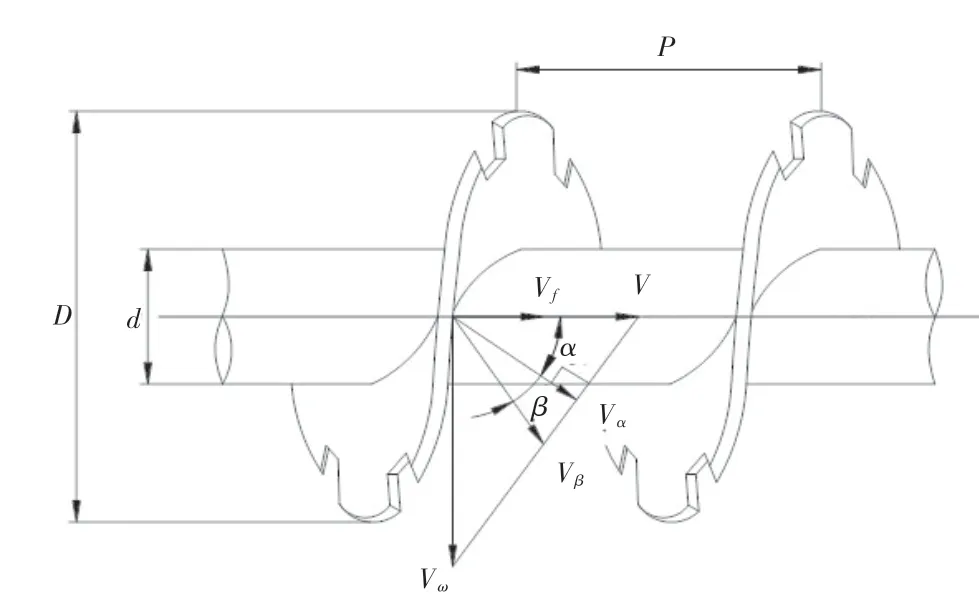

从表1 看出,对螺旋输送机处理量、处理时间和输送距离提出了明确要求。初步对螺旋输送机进行设计,进、出料口间距为3.5 m,主轴两端采用轴承座支撑,螺旋叶片左旋。螺旋输送机主要由电机、减速器、主轴、螺旋叶片、搅拌箱等部件组成,其除电机和减速器以外的部门,结构如图1 所示。

图1 螺旋输送机

主轴是采用厚壁钢管,与螺旋叶片焊接,两边是实心轴头,靠轴承座支撑着主轴的载荷。螺旋叶片按设定的螺距连续焊接在主轴上,螺旋方向根据物料前进的方向来确定,选取左旋。搅拌箱是设备的包容部件,使物料在输送过程中不易溢出,起着密封的作用。

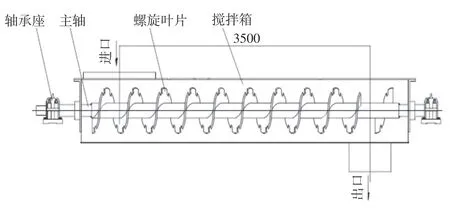

螺旋叶片是整个设备的关键部件之一,对于输送能力起着重要作用。一般根据在主轴上焊接的形式,分为满面式、带式、月牙式和锯齿式。满面式主要输送不含水分的粒料、粉料等物料;带式主要应用于粒度较大和稍带粘性的物料;月牙式是将月牙形状的叶片,按照输送方向,一片一片的用螺钉等距离的固定在主轴上,在主轴上形成螺旋状,其能方便的根据物料的运行速度和方向,改变螺旋角度,主要应用于有一定湿度的、有成形要求的物料输送场合;而锯齿式是在满面基础上,将螺旋叶片做出锯齿,轴向上看,整个螺旋叶片就像一个齿轮,该类型适用于输送粘性大和腐蚀性强的物料,具有搅动和松散作用。由于冶炼粉尘具有粘性、很强的腐蚀的特点,因此,螺旋叶片采用锯齿式来设计制造,其截面形状见图2。

图2 螺旋叶片截面

物料从搅拌箱上部进口处进入螺旋输送状态,经过定距离的输送,物料从出口处下落到指定的位置。在整个过程中,可以根据需要在搅拌槽内增设喷水装置,外部增设保温设施等等。

3 参数设计

螺旋输送机的每个参数都是需要根据实际需求来确定的,上面已经给出了需求和结构形式,接下来主要就是确定相关参数。需要确定的相关参数主要有螺旋叶片直径、物料输送速度、螺距等。

3.1 物料输送速度

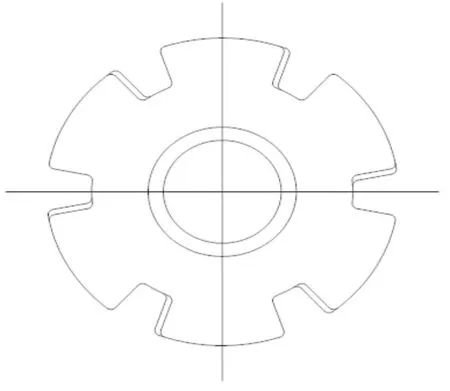

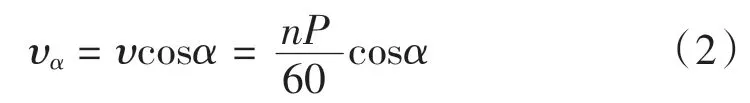

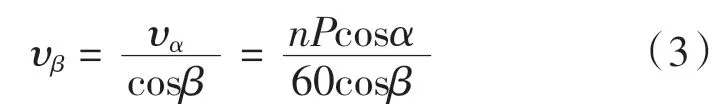

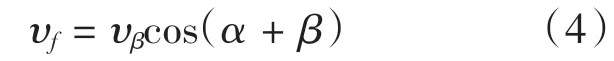

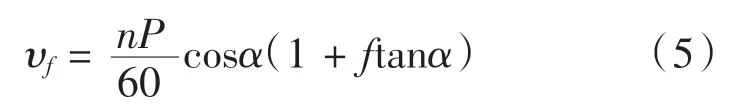

在输送过程中,物料既有沿轴向直线运动,又绕轴线旋转运动[3,4],其速度分解图,见图 3。

图3 速度分解图

理想输送速度:

其中,n 为主轴转速,rpm;P 为螺旋叶片的螺距,m。

垂直于螺旋叶片的速度:

其中,α 为螺旋升角。

实际工作中,螺旋叶片在旋转中推动物料,物料与螺旋叶片之间是有摩擦的,其影响输送速度。因此考虑摩擦因素后,物料受到螺旋叶片的推动速度为:

则实际上,物料的轴向速度,即输送速度为:

将式(3)代入式(4),得

其中,f 为物料与螺旋叶片之间的摩擦系数。

3.2 输送量

衡量螺旋输送机输送能力的关键指标之一就是输送量,此参数是根据实际生产需求来给定的。上面已经给出,30 min 内处理完80 t 的粉尘量,则输送量Q = 80/0.5 = 160 t/h。

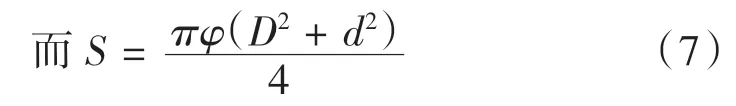

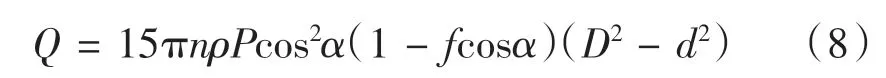

一般螺旋输送机的输送量可以按下式计算[5]:

其中,Q 为螺旋输送机输送量,t/h;S 为物料输送过程中的横截面积,m3;ρ 为物料密度,t/m3;υf为物料轴向速度,m/s。

φ 为物料填充系数;D 为螺旋叶片直径;d 为主轴直径。

因此,将式(5)、(6)代入式(7),得:

由上式可以看出,输送量与多个参数有关,当输送量Q 一定后,可以通过调整螺旋叶片D、螺距P、转速n、填充系数φ 来达到输送量Q 的要求。

3.3 螺旋叶片直径

螺旋叶片直径是螺旋输送机的关键参数,一般是根据生产需要输送量、物料种类、结构布置等方面来确定,也可以由式(7)来确定。

随着螺旋输送机的大量应用,对于螺旋叶片直径也逐渐系列化,D = 100,120,150,200,250,300,400,500 和600 mm,目前发展到D = 1000 mm,最大可达1 250 mm。根据以往冶炼粉尘螺旋输送机的使用情况,结合系列化的参数,选取螺旋清灰机600 mm。

3.4 螺距

螺距决定着螺旋叶片的升角和物料在输送过程中的滑移面,直接影响着物料输送进程。

当输送量Q 和螺旋叶片直径D 一定时,螺距改变,物料运动的滑移面就会随着改变。

通常可按下式计算螺距:P = k1D,对水平输送的标准螺旋输送机,一般k1= 0.8~1.0;对于流动性较差的物料系数可以取值k1≤0.8。冶炼粉尘灰具有粘性,流动性不强,因此,选k1= 0.7,则螺距为420 mm。

3.5 主轴直径

主轴直径的大小与螺距、强度等因素有关。一般主轴直径 d 的计算公式为:d =(0.2~0.35)D。考虑冶炼粉尘的特性主轴轴肩和键槽的设计,满足一定的强度和刚度要求,最终确定主轴选取外径为195 mm,壁厚25 mm 的圆钢。

4 强度分析

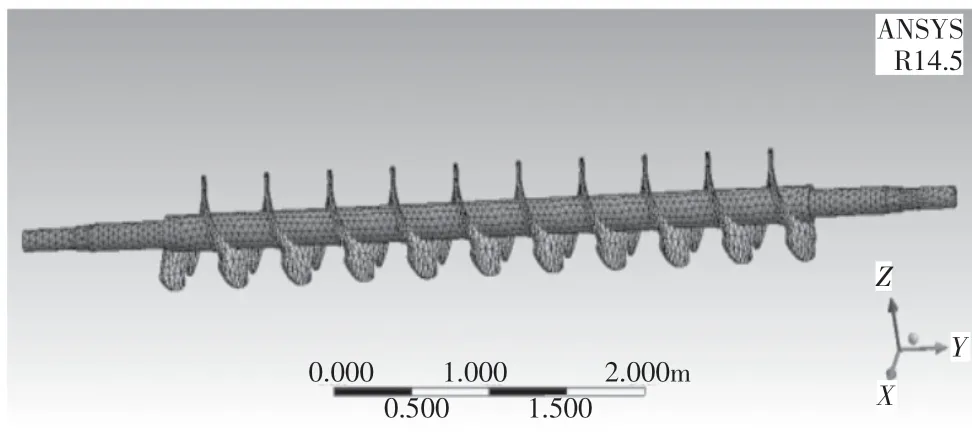

4.1 有限元模型的建立

采用设计功能软件SolidEdge 对螺旋输送机中的主轴和螺旋叶片的装配体进行实体建模,并导入ANSYS Workbench 有限元分析软件。主轴与螺旋叶片连接处的焊缝,采用打坡口连续焊接,只要保证焊接质量的可靠性,该部位是不会出现问题,因此,在建立有限元模型时,忽略焊缝对螺旋输送器强度和刚度的影响作用,在模型中不予考虑[6]。主轴两端的主轴头材质采用Q235,其他部位都采用Q345,密度7 850 kg/m3。其有限元模型见图4。

图4 有限元模型

4.2 边界条件加载

主轴和螺旋叶片装配体受到的载荷主要有自重、物料下落作用力、电机传递过来的扭矩以及物料在传输过程中的作用力。有限元模型采用单元类型solid45,竖直方向施加重力加速度,该装配体施加的重力载荷为1 053 kg。物料下落高度2.6 m 才进入螺旋叶片空间,这个过程会对主轴产生冲击力7 725 N。电机功率选取的是55 kW,传动比31,主轴转速47 r/min,因此扭矩为11030.25 N·m。传输过程中,物料会对主轴和螺旋叶片产生作用力,物料密度2 000 kg/m3,填充率按最不利的情况考虑,即物料全部填满整个腔体,均匀分布在轴向上。

主轴是靠两端轴承座支撑,因此,在有限元模型中,轴承座支撑位置采用Cylindrical Support 约束。

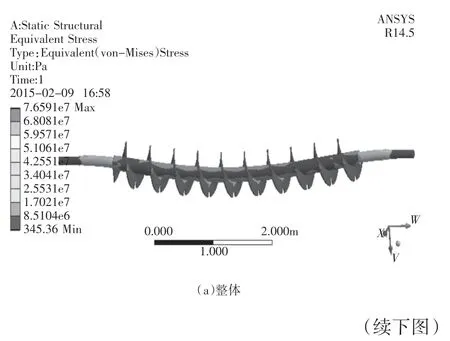

4.3 模拟结果分析

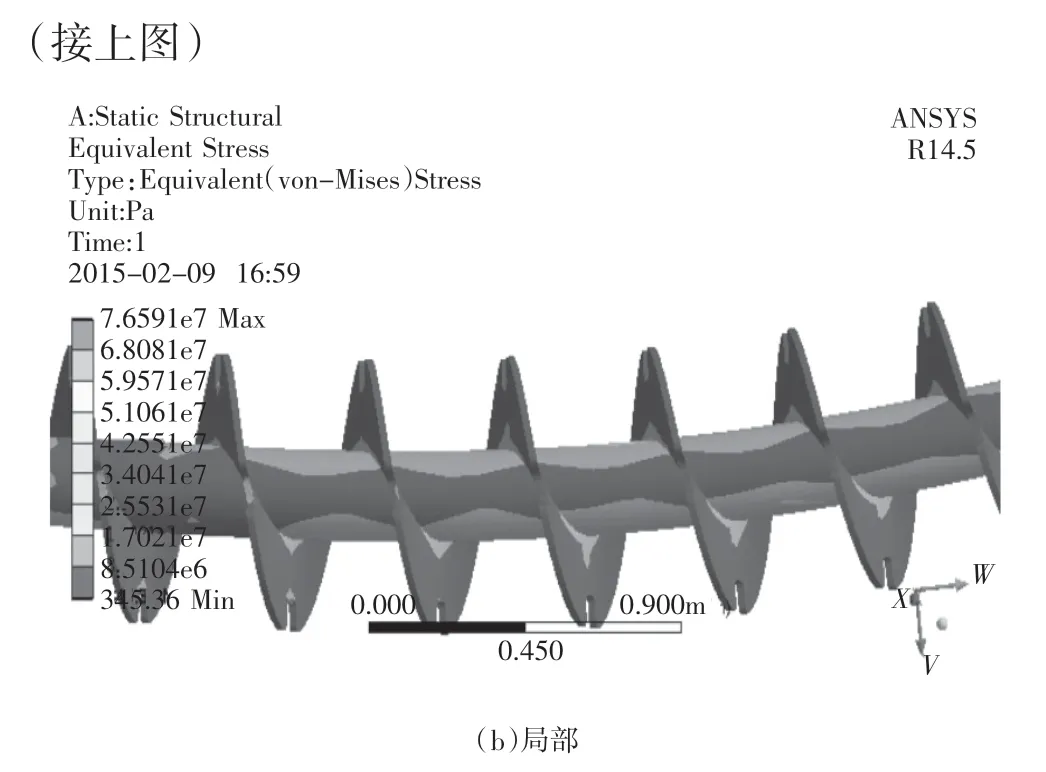

经过有限元分析软件模拟后,得到主轴和螺旋叶片装配体的应力分布云图,见图5(a)。最大应力出现在主轴支撑部位,最大应力为76.5 MPa。根据材料属性,此应力是符合设计要求的。螺旋叶片在输送物料过程中,近似一个悬臂钢板,根部与主轴焊接处会产生一定的应力,其应力分布云图见图5(b)。螺旋叶片根部应力约为25.5 MPa,顶部应力值偏小,整改螺旋叶片设计厚度为20 mm,是符合生产要求,并有优化空间。

图5 应力分布图

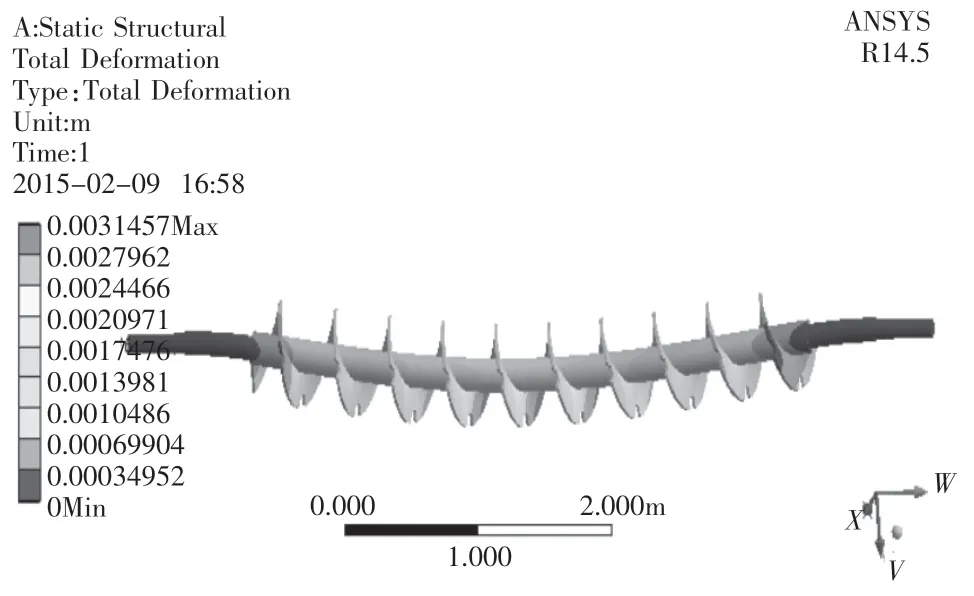

应变最大值为2.7 mm,发生在主轴中间部位,此处的螺旋叶片变形也是最大的,见图6。由于主轴跨度有4 m 之多,因此,该工况下产生的扰度,还是在合理范围。

图6 绕度分布图

从上面有限元模拟分析结果看,依据螺旋输送理论,设计出来的主轴和螺旋叶片是能够满足实际生产需要的。同时,主轴的截面尺寸,螺旋叶片的厚度等都具有进一步的优化空间。

5 小结

以螺旋输送理论的为基础,根据某冶炼企业实际需求为要求,得出了螺旋输送关键部件主轴和螺旋叶片的相关参数,并根据参数建立了主轴和螺旋叶片装配体的有限元模型,模拟了在实际工况下,装配体的应力和应变云图,验证了相关参数的合理性,为实际生产提供了理论指导。