隧道湿喷混凝土施工技术分析

2021-01-14王亚妮

王亚妮

(山西路桥第六工程有限公司,山西 晋中 030600)

1 湿喷施工工艺

1.1 施工准备

对受喷面的尺寸形状进行检查,并根据检查结果进行相应的修整,使其达到设计要求,如果存在破碎与松散,应及时将其清理干净。

混凝土的喷射需在洞中进行,喷射时环境温度应达到5 ℃以上,同时满足设计规范提出的要求。

在喷射开始前要利用高压风与高压水对岩面进行冲洗,冲洗需要从拱顶处开始,严格按照由上至下的顺序进行,直到岩面侧壁的底部。

在水量相对较大的段落应认真做好防排水。

通过钢筋头的埋设对喷射厚度进行严格控制,喷射过程中按照2 m的间隔距离插入铁丝,将其作为施工控制主要标志。

对机具设备及管线路进行检查,若检查不合格应立即更换和处理,不可在施工中使用。

1.2 湿喷作业

完成开挖后立即对围岩实施第一次混凝土喷射,其喷射厚度按照4 cm严格控制。

混凝土喷射的一般程序为:首先,将速凝剂辅助风打开,随后缓慢开启主风阀,然后开启速凝剂的计量泵、电机及振动器,并向料斗中均匀加注混凝土,最后对主风阀进行调整,增加风量。

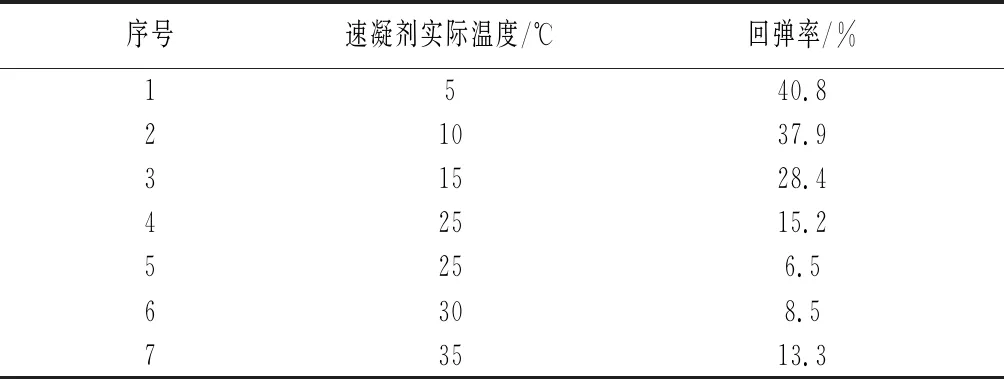

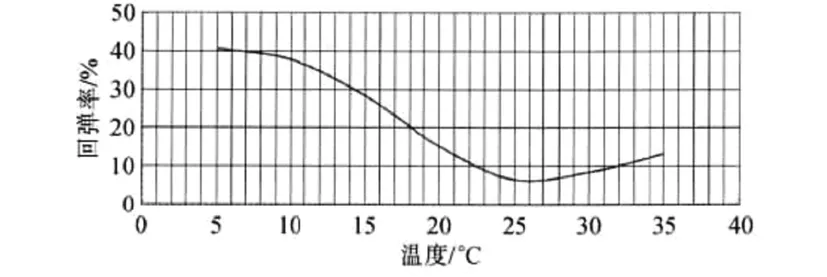

混凝土的复喷应分段、分片和分层进行,并严格按照由上至下的顺序,在分段喷射时,分段长度按4~6 m控制,在喷射过程中先对低洼处进行喷射,再按照由下至上的顺序进行分层和重复喷射。对于速凝剂的实际用量,一般按照4%~6%的范围控制,经研究与试验可知,采用5%的速凝剂能使混凝土实际回弹量达到最低;对于速凝剂的温度,根据试验可知,当其温度保持在25 ℃上下时,可以使喷射的回弹量达到最小,实际回弹率和速凝剂温度之间的相互关系如表1、图1所示。对于混凝土的喷射厚度,如果一次喷射的太厚,将对混凝土正常黏结与凝聚造成很大影响,在自重作用的影响下将产生大面积坍塌现象,使回弹量明显增加;而如果一次喷射的太薄,将使混凝土中的粗集料发生回弹。通过测试可知,不同部位的混凝土一次喷射适宜厚度有所不同,当对边墙进行混凝土喷射时,一次喷射厚度宜按照8~12 cm控制,当对拱部进行混凝土喷射时,一次喷射厚度宜按照6~8 cm控制。

表1 混凝土喷射实际回弹率和速凝剂温度之间的相互关系

图1 混凝土喷射实际回弹率和速凝剂温度之间的相互关系

(4)喷射时软管的长度不可超出20 m。对拱顶进行湿喷时,风压要按照0.3~0.5 MPa控制,对边墙进行湿喷时,风压要按照0.2~0.4 MPa控制。

(5)在湿喷过程中,混凝土喷嘴和受喷面之间的距离不能超过0.8~1.0 m,距离太大或太小,都会增大回弹量,影响平整度。另外,喷射的角度应尽量保持垂直,即成90°,这样能达到最佳的压实效果,减少回弹。

(6)如果衬砌结构设置了钢架,则对这一部位实施喷射的过程中,现场作业人员要用铁铲对钢架表面附着的混凝土与从受喷面上突出的部分进行清理,以免混凝土的堆积厚度太大在达到终凝之后无法处理。实际喷射的混凝土在和钢架内弧达到齐平以后,对凹凸相对较大的受喷面进行整平,最后进行一次全面的扫面整平。对于钢架之间的部位, 需采用相对较低的风压进行近距离喷射, 喷头和受喷面之间的距离一般按0.5 m控制,风压为0.2~0.3 MPa,通过角度的适当调整先将钢架的背部喷射至密实,然后在对钢筋网的背后进行喷射,最后对钢架之间的部位进行喷射。

(7)在喷射的混凝土达到终凝以后,立即开始养护,养护持续时间要达到14 d以上,如果养护时气温不足5 ℃,则不可在养护过程中洒水。

(8)在混凝土喷射完成后,应先关闭振动器、计量泵和主电机,然后将主风阀关闭,最后对辅助小风阀进行关闭。

(9)在实际的湿喷作业中,应注意以下几点:湿喷开始前做好润滑,并在完成湿喷后对管路进行冲洗;湿喷时,操作人员应随时观察喷嘴实际情况,如果堵管,应立即和放料人员联系,检查管路是否保持畅通;喷射时务必使混凝土的厚度达到均匀,否则将形成波浪状,影响喷射后的效果;混凝土喷射完成后到下一个循环的放炮时间,需要通过试验来确定,若产生裂纹,需要对放炮间隔时间进行调整。

2 结束语

综上所述,通过对以上施工工艺的应用,能有效减少回弹和粉尘,保证物料的拌和达到均匀,保证喷射质量,提高早期强度,相较于干喷法,湿喷工艺具有回弹量小、施工环境相对较好等优点。