玉米原茬地秸秆还田比例调节装置设计与试验

2021-01-14史乃煜陈海涛魏志鹏侯守印

史乃煜,陈海涛,魏志鹏,侯守印,邹 震,王 星

玉米原茬地秸秆还田比例调节装置设计与试验

史乃煜,陈海涛※,魏志鹏,侯守印,邹 震,王 星

(东北农业大学工程学院,哈尔滨 150030)

为解决免耕覆秸种植模式下秸秆全量覆盖还田导致的“低温效应”和“生化他感效应”,该研究提出一种基于2BMFJ系列免耕播种机的秸秆还田比例调节技术与配套装置,通过理论分析对秸秆还田比例调节装置相关结构参数进行设计,通过高速摄像技术对秸秆抛撒后空间分布规律进行探究,并应用四因素五水平二次回归正交中心组合试验方法,以清秸弹齿偏角、回收口面积、作业速度和田间秸秆覆盖量为试验因素,作业后秸秆还田比例为响应函数,得到各参数组合对秸秆还田比例的影响规律。分别以理想秸秆还田比例50%和70%为例,对试验指标的回归方程进行验证。当参数组合为清秸弹齿偏角21.0°、回收口面积1 120.0 cm2、作业速度5.0 km/h、田间秸秆覆盖量1.1 kg/m2时,秸秆还田比例为52.3%;当参数组合为清秸弹齿偏角21.0°、回收口面积890.0 cm2、作业速度8.0 km/h、田间秸秆覆盖量1.1 kg/m2时,秸秆还田比例为71.9%。该研究实现了秸秆还田比例的参数可调控,可为免耕覆秸种植模式在寒区的推广应用提供技术支撑。

农业机械;设计;试验;免耕;玉米秸秆;秸秆还田

0 引 言

2BMFJ系列原茬地免耕覆秸精量播种机在国际上首次提出了“侧向清秸防堵种床整备同步均匀覆秸”方法[1],利用清秸刚齿或弹齿将种床上的秸秆抛撒至机具侧向,均匀覆盖于已播地表面[2-3]。其中,秸秆覆盖量对土壤理化特性影响显著[4]。对于土壤较贫瘠地区,覆盖量过小,土壤保墒、培肥效果不明显,增产幅度不大,因此应采用秸秆全量还田;对于土壤有机质含量高的地区,秸秆覆盖量过大会由于“生化他感效应”影响作物的生长发育;对于播种带积温较低的寒冷地区,秸秆全量覆盖还田又会因“低温效应”导致播种季地温回升慢,进而影响增产效果[5]。因此,秸秆还田应该视土壤与播种带积温情况,选取适宜的比例。

在秸秆还田量对作物影响规律方面,相关学者开展了大量研究,其中,Chakraborty等[6]指出,秸秆还田可有效提高土壤肥力,促进土壤中微生物和酶活性,但增效幅度与还田量并非持续正相关,具体使用量需要取决于当地土壤状况和农牧业发展水平。蔡丽君等[7-8]采用小区定位试验法,分别以秸秆还田量0、30%、60%、100%为控制变量,测定各处理下土壤养分含量、酶活性和大豆作物产量,试验结果表明:秸秆还田可有效增加大豆叶片面积、产量和土壤干物质积累量,且当秸秆还田量为60%时,土壤中酶活性具有较高值,此时作物产量效果也最佳。

在工作部件与作物间作用规律的相关研究方面,Chattopadhyay等[9]针对切割机切割高粱茎秆这一过程建立数学模型,并以切割能耗为指标对模型进行试验验证。Dennis[10]对牧草收获机喷管内部气流流场进行数值模拟,研究得到了空气对作物流动特性的影响规律。方会敏[11]探究了秸秆-土壤-旋耕刀之间的作用机理,将软件仿真与土槽试验结果进行对比分析,寻找最优工作参数以提高秸秆分布的均匀度。翟之平等[12]采用理论分析、虚拟样机与高速摄像相结合的方法对物料沿抛送叶片的运动进行研究,建立并修正了物料沿抛送叶片的动力学模型。章志强[13]针对秸秆粉碎还田机抛撒秸秆均匀度差等问题开展相关研究,设计了一种导向叶片,用来调节秸秆抛撒幅宽和均匀度,通过田间试验验证各项指标均满足要求。

综上,已有国内外研究的理论、思路及方法为本研究提供了有益参考。本研究在侧向清秸免耕覆秸机械化种植模式的基础上,为实现对秸秆还田比例的调控,利用秸秆侧向抛撒时具有的机械能,提出了一种原茬地免耕播种同步秸秆还田比例调节装置,通过理论分析和高速摄像技术探究侧向清秸作业时秸秆的运动及分布规律,应用四因素五水平正交中心组合试验方法得到各参数组合对秸秆还田比例的影响规律,实现对秸秆还田比例的调控,以期为秸秆覆盖状态下提升种床积温、减小生化他感效应和免耕覆秸种植模式在寒区的推广应用提供技术支撑。

1 秸秆还田比例调节装置总体结构及工作原理

1.1 总体结构

基于2BMFJ系列免耕覆秸播种机[14-15]侧向清秸作业模式设计的秸秆还田比例调节装置结构如图1所示,主要由机架、清秸总成、传动系统、秸秆回收箱、抛撒调控挡板、分流导板和限深地轮7部分组成,其中,清秸总成主要由清秸弹齿、传动部件、弹齿角度调控装置构成。其基本参数如表1所示。

1.机架 2.传动系统 3.秸秆清秸总成 4.限深地轮 5.抛撒调控挡板 6.分流导板 7.秸秆回收口 8.秸秆回收箱 9.秸秆清秸弹齿 10.弹齿角度调控装置 11.传动部件

表1 秸秆还田比例调节装置参数

1.2 工作原理

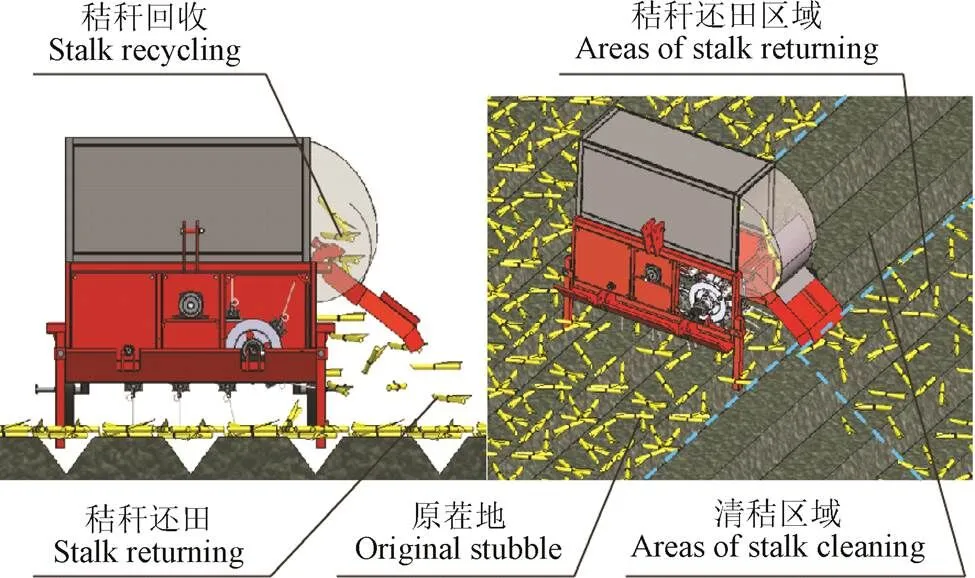

秸秆还田比例调节装置作业原理如图2所示,作业时由拖拉机提供牵引与旋转动力,经由传动系统带动清秸弹齿做直线与圆周交替的运动,将种床上作业幅宽内的秸秆横向输送至机具一侧,然后抛撒至已播地表面,其中,抛撒的秸秆被抛撒调控挡板分流为2部分,上侧秸秆利用抛撒时的机械能由秸秆回收口进入秸秆回收箱内,下侧秸秆在抛撒调控挡板控制下均匀覆盖于种床,实现秸秆按比例还田。

图2 秸秆还田比例调节装置作业原理

2 秸秆还田比例调节装置设计与结构参数分析

2.1 切土迹距分析

清秸弹齿水平运动时在种床表面形成相互平行的切土痕迹,痕迹间法向距离为切土迹距,切土迹距过小导致种床清秸不净,制约播种施肥作业的进行,切土迹距过大又会造成土壤扰动与装置作业功耗的增加,根据实际测量并结合相关文献,确定玉米根茬直径在19~31 mm之间[16-17],因此,为保证清秸质量,设计理想切土迹距为15 mm。清秸装置切土迹距主要由单根清秸弹齿切土迹距1、同组清秸弹齿切土迹距2和不同组清秸弹齿切土迹距3确定,如图3所示。

注:Ⅰ为清秸弹齿末端运转轨迹;Ⅱ为清秸弹齿;Ⅲ为种床;Ⅳ为清秸弹齿固定端运转轨迹;Ⅴ为单根清秸弹齿切土痕迹;Ⅵ为不同组清秸弹齿切土痕迹;ve为清秸弹齿运动速度,m·s-1;R为清秸弹齿固定端回转半径,mm;ω为清秸弹齿转动角速度,rad·s-1;l为清秸弹齿杆长,mm;S为清秸总成纵向宽度,mm;B2(i=1,2,3)表示切土迹距,mm。

清秸装置作业时,清秸弹齿相对整机侧向移动,同时整机沿垄向移动,清秸弹齿实际运动轨迹近似螺线形,此时单根清秸弹齿切土迹距1主要受作业速度v、清秸弹齿运动速度v、清秸弹齿运转1周的路程等因素影响,同组清秸弹齿切土迹距2主要由清秸总成纵向宽度和每组清秸弹齿根数1决定,不同组清秸弹齿切土迹距3主要由清秸弹齿组距l、作业速度v、清秸弹齿运动速度v确定,3种切土迹距计算式为

式中为清秸弹齿杆长,mm;为清秸装置1次作业垄数;为垄距,mm。

实际切土迹距由1、2、3共同决定,为了保证切土迹距的均匀稳定,令1、2、3为理想切土迹距的整数倍,对于同组清秸弹齿切土迹距2,根据前期研究结果,清秸总成纵向宽度过长会降低装置纵向稳定性,过短导致种床清秸不净,综合考虑选取400 mm,此时设计每组清秸弹齿均布6根,通过式(1)得到同组清秸弹齿切土迹距2为80 mm,约为理想切土迹距的5倍,圆整后设置同组清秸弹齿切土迹距为75 mm。对于不同组清秸弹齿切土迹距3,当其为理想切土迹距的倍时,清秸弹齿组距为

式中2为清秸弹齿组均布组数。

本研究设计的清秸装置一次作业2垄,垄距为东北地区标准垄距650 mm,根据前期对清秸弹齿弹性变形分析和基础试验确定清秸弹齿旋转时固定端回转半径为200 mm,清秸弹齿杆长为200 mm,清秸弹齿旋转时绕轴转速为450 r/min[15],结合式(1)~(2),确定清秸弹齿组距213 mm,此时清秸装置作业速度上限9.5 km/h。

2.2 清秸弹齿角度调控机构设计

清秸弹齿是对秸秆施加作用力的关键部件,其结构与作业参数对秸秆抛撒状态有显著影响。为了调节秸秆的抛撒状态以便于控制秸秆分流比例,设计了一种多连杆弹齿角度调控机构,其结构简图如图4所示,清秸弹齿组上装有连杆,2组相邻的清秸弹齿组通过弹齿角度控制杆连接,当清秸弹齿水平运动对秸秆进行横向输送作业时,连杆Ⅴ、弹齿角度控制杆Ⅵ和清秸弹齿组Ⅲ、Ⅳ间的部件形成稳定的“三角形”结构,清秸弹齿不受力时始终与地面垂直,当清秸弹齿单元组Ⅱ开始随驱动部件做圆周运动对秸秆进行侧向抛撒作业时,清秸弹齿组Ⅱ、Ⅲ间的距离逐渐缩短,在弹齿角度控制杆Ⅶ的推动下,弹齿单元组Ⅲ绕轴逆时针旋转,清秸弹齿与驱动部件法向产生偏角,该偏角随清秸弹齿运动递增,当清秸弹齿组Ⅰ、Ⅱ共同对秸秆进行侧向抛撒作业时,连杆Ⅷ、弹齿角度控制杆Ⅸ和清秸弹齿组Ⅰ、Ⅱ间的部件重新形成稳定的“三角形”结构,此时清秸弹齿组Ⅱ与驱动部件法向偏角达到最大。

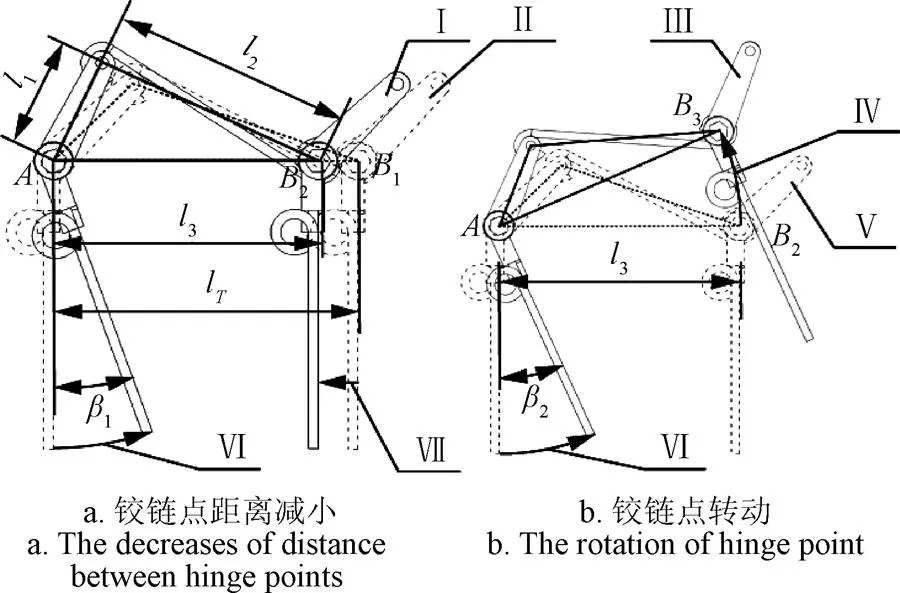

清秸弹齿抛撒秸秆时的偏角受清秸弹齿组连杆长度、弹齿角度控制杆长度和清秸弹齿组间距等参数影响,建模分析各参数对清秸弹齿偏角的影响规律,如图5所示,以铰链点为基准,将清秸弹齿偏角变化过程分解为铰链点、1距离变小导致处清秸弹齿组偏角增加和铰链点2绕铰链点转动导致处清秸弹齿组偏角增加2个过程。对于第1阶段,如图5a所示,由于传动部件弯曲,导致铰链点、1距离由l减小至3,清秸弹齿组1相对铰链点横向移动至2,在弹齿角度控制杆的推动下清秸弹齿组绕铰链点逆时针旋转1。对于第2阶段,如图5b所示,随着清秸弹齿组2相对铰链点转动至3,2个清秸弹齿组绕逆时针旋转2。

注:Ⅰ、Ⅱ、Ⅲ、Ⅳ为清秸弹齿组;Ⅴ、Ⅷ为连杆;Ⅵ、Ⅶ、Ⅸ为弹齿角度控制杆;b为清秸弹齿与驱动部件法向偏角,(°);ve为清秸弹齿运动速度,m·s-1。

注:b1为由于铰链点距离减小产生的偏角,(°);b2为由于铰链点转动产生的偏角,(°);l1为清秸弹齿组连杆长度,mm;l2为弹齿角度控制杆长度,mm;l3为清秸弹齿组A、B2的距离,mm;Ⅰ为距离减小后的清秸弹齿组;Ⅱ为距离减小前的清秸弹齿组;Ⅲ为铰链点转动后的清秸弹齿组;Ⅳ为B2处清秸弹齿组转动方向;Ⅴ为铰链点转动前的清秸弹齿组;Ⅵ为A处清秸弹齿转动方向;Ⅶ为B1处清秸弹齿组移动方向。

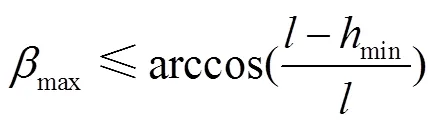

对2个过程清秸弹齿偏角进行叠加,得到清秸弹齿最大偏角为

其中

式中max为清秸弹齿最大偏角,(°)。

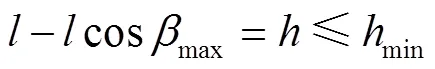

当清秸弹齿横向输送秸秆时,为保证清秸质量和清理根茬,要求清秸弹齿有一定的入土深度,该值随清秸弹齿偏角的增加而递减,当清秸弹齿偏角达到最大时,要求清秸弹齿杆端部仍与种床表面接触,如图6所示。

注:h为弹齿入土深度,mm;q为直线OB与OA夹角,(°);bmax为清秸弹齿最大偏角,(°)。

由图6可以看出,清秸弹齿偏角导致齿杆末端提前出土,易造成种床清秸不净,为保证清秸装置作业质量,清秸弹齿最大偏角max限制条件为

式中min为保证清秸质量时理论最小入土深度,mm。

由此得出最小入土深度min与清秸弹齿最大偏角max关系为

通过对清秸弹齿弹性变形分析和基础试验确定清秸弹齿杆长为200 mm[15];为保证清秸质量,弹齿入土深度要大于玉米根茬主根深度[18],针对玉米根茬特性,设定弹齿最小入土深度min=50 mm,通过式(6)得到清秸弹齿最大偏角41.4°。

3 秸秆侧向抛撒过程分析

清秸装置首先将秸秆横向输送至机具一侧,然后清秸弹齿绕轴旋转,秸秆跟随清秸弹齿绕轴转动,同时沿齿杆向外滑动,最终脱离清秸弹齿,被侧向抛撒至空中[19-20]。在抛撒调控挡板作用下,部分秸秆由回收口进入秸秆回收箱,其余部分覆盖于地表,秸秆抛撒状态对2部分秸秆分流比例有显著影响,因此建模分析秸秆抛撒后的运动轨迹,为秸秆分流比例的确定提供理论参考。

在2BMFJ系列免耕覆秸播种机清秸装置侧向抛撒秸秆的前期试验中发现,由于玉米根茬密度较大,清秸作业时仅能接触到齿杆末端,因此被侧向推移而无法进入抛撒阶段[21];玉米叶片因质量轻、风阻大,在实际抛撒时易附着于秸秆主干部分,因此,本文仅对玉米秸秆主干部分与弹齿作用的力学特性进行分析,并对秸秆主干部分进行如下简化:秸秆为等密度物体;秸秆沿清秸弹齿滑移起始处的速度为0;秸秆与弹齿作用阶段不受空气阻力的影响[19]。秸秆脱离清秸弹齿瞬间的运动速度表现为沿清秸弹齿滑动的相对速度v和随清秸弹齿绕轴转动的牵连速度v,如图7所示,选取与机器前进方向垂直的截面,建立平面定坐标系,以清秸弹齿绕轴转动中心为坐标原点,轴指向清秸装置的秸秆抛出侧,轴指向重力反方向,抛出秸秆的速度为

式中v为秸秆沿轴速度分量,m/s;v为秸秆沿轴速度分量,m/s;为秸秆运动回转半径,mm。

注:为清秸弹齿杆倾角,(°);为秸秆运动回转半径,mm;v为秸秆运动绝对速度,m·s-1;Ⅰ为清秸弹齿;Ⅱ为秸秆。

Note:is the inclination angle of stalk cleaning spring-tooth, (°);is the rotation radius of stalk movement, mm;vis the absolute speed of stalk movement, m·s-1; Ⅰis the stalk cleaning spring-tooth; Ⅱis the stalk.

图7 秸秆抛撒初始位置的运动速度分析

Fig.7 Velocity analysis of stalk at initial throwing position

秸秆脱离清秸弹齿后的运动轨迹如图8所示。

对该抛撒过程建模分析,秸秆运动轨迹受抛出速度、秸秆重力和空气阻力等因素影响,秸秆动力学方程表示为

式中为秸秆运动位置横向坐标值,m;为秸秆抛撒运动时间,s;k为抛撒秸秆在方向的空气阻力系数;为秸秆运动位置纵向坐标值,m;k为抛撒秸秆在方向的空气阻力系数;为重力加速度,m/s2。

以=0、v(0)=v0、v(0)=v0、(0)=0、(0)=0为边界条件对式(8)进行二次积分得到秸秆抛撒时位置坐标为

可以看出,秸秆的实际运动轨迹受空气阻力系数k、k影响,本研究采用高速摄像技术对秸秆抛撒过程进行捕捉,对空气阻力系数k、k进行标定,并根据式(9)确定秸秆抛撒运动轨迹,为后续秸秆抛撒分布规律提供理论参考。

注:v0为秸秆抛撒的初始横向速度,m·s-1;v0为秸秆抛撒的初始纵向速度,m·s-1;v0为秸秆抛撒的初始绝对速度,m·s-1;0为秸秆抛撒的初始位置横向坐标值,m;0为秸秆抛撒的初始位置纵向坐标值,m;Ⅰ为清秸弹齿;Ⅱ为秸秆;Ⅲ为秸秆抛撒轨迹。

Note:v0is the initial transverse velocity of stalk throwing, m·s-1;v0is the initial longitudinal velocity of stalk throwing, m·s-1;v0is the initial absolute velocity of stalk throwing, m·s-1;0is the transverse coordinate value of the initial position of stalk throwing, m;0is the longitudinal coordinate value of the initial position of stalk throwing, m; Ⅰis the stalk cleaning spring-tooth; Ⅱis the stalk; Ⅲis the track of stalk throwing.

图8 秸秆抛撒过程分析

Fig.8 Analysis of stalk throwing process

4 秸秆分布规律高速摄像试验

4.1 试验装置

探究清秸装置侧向抛撒秸秆的运动与分布规律,可为秸秆抛出后的分流比例确定提供参考,通过高速摄像技术对秸秆抛撒过程进行拍摄[12,21],高速摄像设备是由美国生产的Phantom v5.1高速摄像机。满幅拍摄速度1 200帧/s,分辨率1 024×1 024。拍摄时选用长城双联新闻灯(QH-1300W)补光,色温3 200 K。

由于秸秆受清秸弹齿横向输送影响,实际抛撒时产生沿机具侧向的相对速度,但考虑到秸秆质量小,与清秸弹齿接触瞬间即可实现加速,因此试验时忽略清秸弹齿横向输送秸秆的工作环节,将清秸弹齿的运动简化为圆周运动,利用高速摄像分析秸秆抛撒状态时只考虑清秸弹齿抛出侧的秸秆分布情况。

试验于2018年11月28日在东北农业大学工程实训中心进行,试验装置依据前文设计结果进行加工,其组成与设备连接如图9所示,清秸弹齿固定在清秸辊筒上,由电机通过链传动提供动力,转速通过变频器调节,秸秆铺设在输送装置上,沿轨道运动,清秸装置作业时先将地表秸秆横向输送至清秸装置一侧,然后抛撒至机具侧向,本研究基于东北地区2行65 cm标准垄玉米原茬地,秸秆铺设量为2垄范围内秸秆覆盖量之和,根据田间实际测量结果并结合文献[22],选取秸秆平均覆盖量为1.2 kg/m2,设定试验时输送装置上单位面积秸秆量为2.4 kg。为真实反映清秸弹齿抛撒秸秆时的运动轨迹与分布状态,本研究于东北农业大学向阳试验田随机采样12个1 m×1 m区域的丹糯6号机收后原茬地秸秆,对秸秆物理特性进行统计,试验时按秸秆组分的真实分布比例进行铺设,收集的秸秆相关物理特性与分布比例如表2所示。

1.笔记本电脑 2.轨道 3.清秸辊筒 4.输送装置 5.高速摄像机 6.补光灯

表2 秸秆物理特性与分布比例

秸秆侧向抛撒时运动速度与清秸弹齿绕轴转速正相关,为了尽可能减小自然风对秸秆运动轨迹的影响,将转速设定为清秸装置作业时允许的最大转速450 r/min[3,15];由于仅分析与作业速度垂直的二维平面内秸秆的分布情况,因此不考虑作业速度变化造成前进方向分布的差异,试验时作业速度设为免耕播种机常规作业速度7 km/h[23]。

4.2 结果与分析

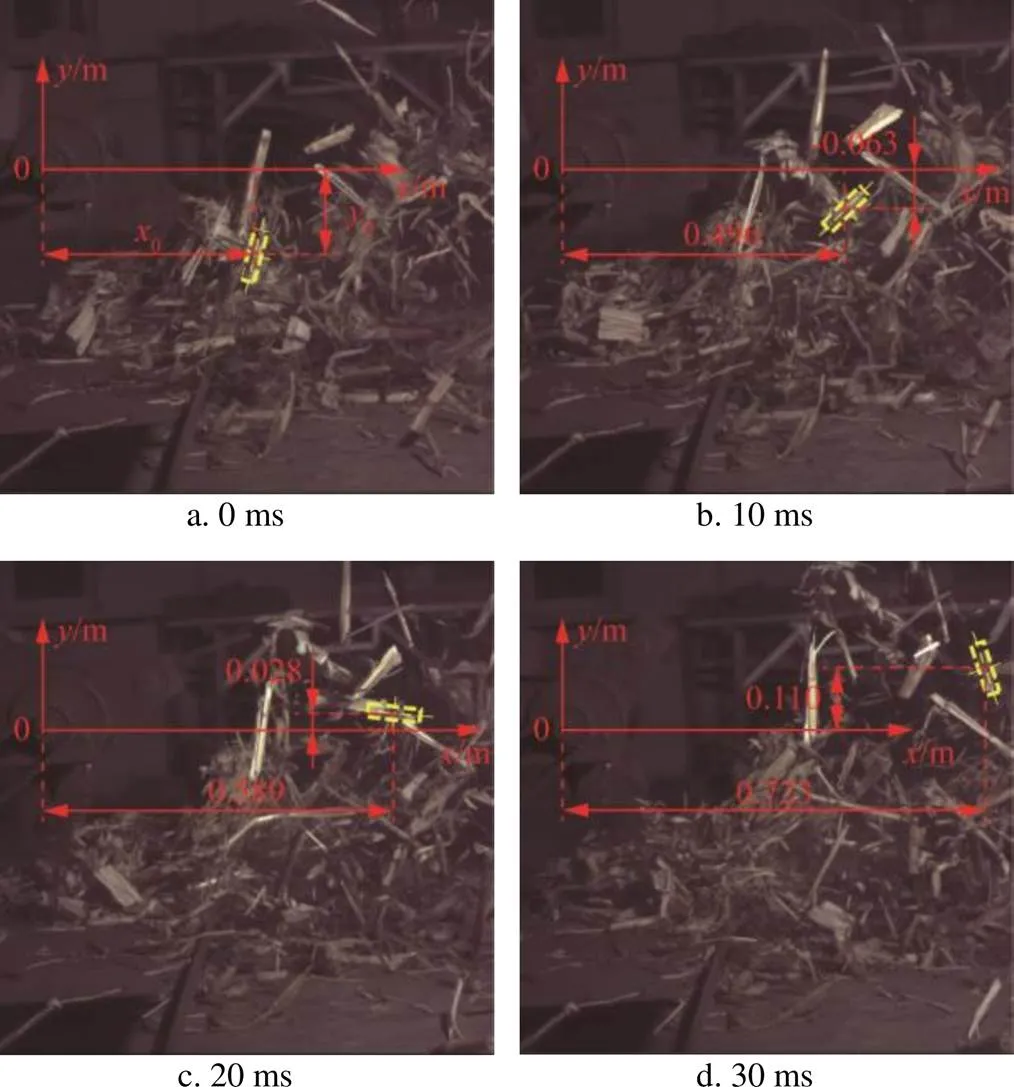

高速摄像捕捉的秸秆抛撒过程中心位置变化如图10所示。将高速摄像捕捉的秸秆位置坐标与式(9)拟合,并将结果利用Matlab进行绘制,得到秸秆在不同抛出位置的抛撒轨迹,如图11所示。

在实际抛撒时大部分秸秆在清秸装置下侧便脱离清秸弹齿,为了量化秸秆空间分布规律,将秸秆侧向抛撒空间进行网格化处理,测量各网格内秸秆质量,通过Matlab绘制秸秆空间分布云图,如图12所示,图中各点数据表示该位置及其正上方所有秸秆质量m与抛撒的秸秆总质量m之比。

图10 抛撒过程中不同时刻的秸秆位置

图11 秸秆的抛撒轨迹模拟结果

注:ms为测量点及其正上方所有秸秆质量,kg;mz为抛撒秸秆的总质量,kg。

抛撒调控挡板上侧开设有秸秆回收口,侧向抛出的秸秆一部分由秸秆回收口进入秸秆回收箱,其余秸秆在抛撒调控挡板导流下覆盖于已播地表面,其中,秸秆分流比例由秸秆在空中的分布状态、抛撒调控挡板与重力方向偏角和回收口面积共同确定。其中,由于秸秆回收口开设在抛撒调控挡板上,其面积过大影响抛撒调控挡板强度,抛撒调控挡板面积由清秸装置纵向宽度与机架高度确定为2 355 cm2,综合考虑以抛撒调控挡板面积的60%作为回收口面积上限值。现有抛撒调控挡板与重力方向偏角分别为30°、45°、60°和75°。基于秸秆抛撒质量分布云图,探究在抛撒调控挡板各偏角下,回收口面积对秸秆还田比例的影响趋势,如图13所示。

图13 秸秆回收口面积对秸秆还田比例的影响

可以看出,抛撒调控挡板与重力方向偏角为30°和45°时均可实现50%以上的秸秆还田比例,由于该偏角增加可提高秸秆覆盖均匀度[24],因此选取抛撒调控挡板与重力方向偏角为45°。

5 参数优化试验

5.1 试验条件与方法

试验于2019年10月21、22日在东北农业大学向阳试验基地实施,试验地为垄距65 cm的玉米原茬地,为了避免不同玉米品种带来的秸秆状态差异,仍选用丹糯6号玉米秸秆实施试验,试验田0~5 cm土层平均土壤密度28.1 kg/m2,平均土壤含水率21.7%,地表玉米秸秆覆盖量1.1 kg/m2,秸秆平均含水率30.1%,平均杆长21 cm,试验地垄向为南北向,试验时自然风为南风,风力为2级,平均风速2.4 m/s,试验选用约翰迪尔454型拖拉机为试验装置提供配套动力,设定清秸弹齿理论入土深度50 mm。

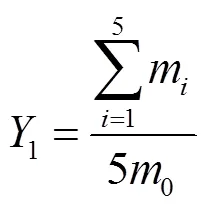

试验采用四因素五水平二次回归正交中心组合试验方法[25-27],选取清秸弹齿偏角、回收口面积、作业速度和田间秸秆覆盖量为试验因素,作业后秸秆还田比例为试验评价指标,共实施36组试验。

根据式(6),以保证清秸装置清秸质量为前提,得到清秸弹齿偏角最大约为41.4°,考虑清秸弹齿作业时弹性变形,选取清秸弹齿偏角不超过30.0°,试验时通过改变清秸弹齿安装角进行调节;通过分析秸秆空间抛撒规律,结合图12、图13,在秸秆还田比例不小于50%时,回收口面积不大于1 223 cm2,为便于试验水平的选取与设定,将回收口面积最大值取整为1 250 cm2,回收口面积由分流导板与抛撒调控挡板相对位置确定,试验时通过滑动分流导板控制回收口面积大小;免耕播种机作业速度由配套排种器决定,速度过大会降低播种合格指数,过小则会降低作业效率,因此根据实际生产经验选取作业速度范围5~9 km/h,试验时通过控制拖拉机油门与挡位进行调节;田间秸秆覆盖量与玉米种植品种有关,根据实际测量并结合文献[22],确定秸秆覆盖量范围0.8~1.6 kg/m2,试验时基于地表秸秆覆盖情况进行人工铺设或拾取。最终得到试验因素水平如表3所示,试验方案与结果如表4所示。

表3 试验因素水平

本文所设计的秸秆还田比例调节装置一次作业清秸2垄,将秸秆单侧抛撒至机具前进方向左侧,采用梭形行走方式进行往返清秸作业时,会形成无秸秆覆盖和秸秆双倍覆盖交替的播后地表,因此,参考翻地时单侧犁作业时的环耕行走方式实施试验。

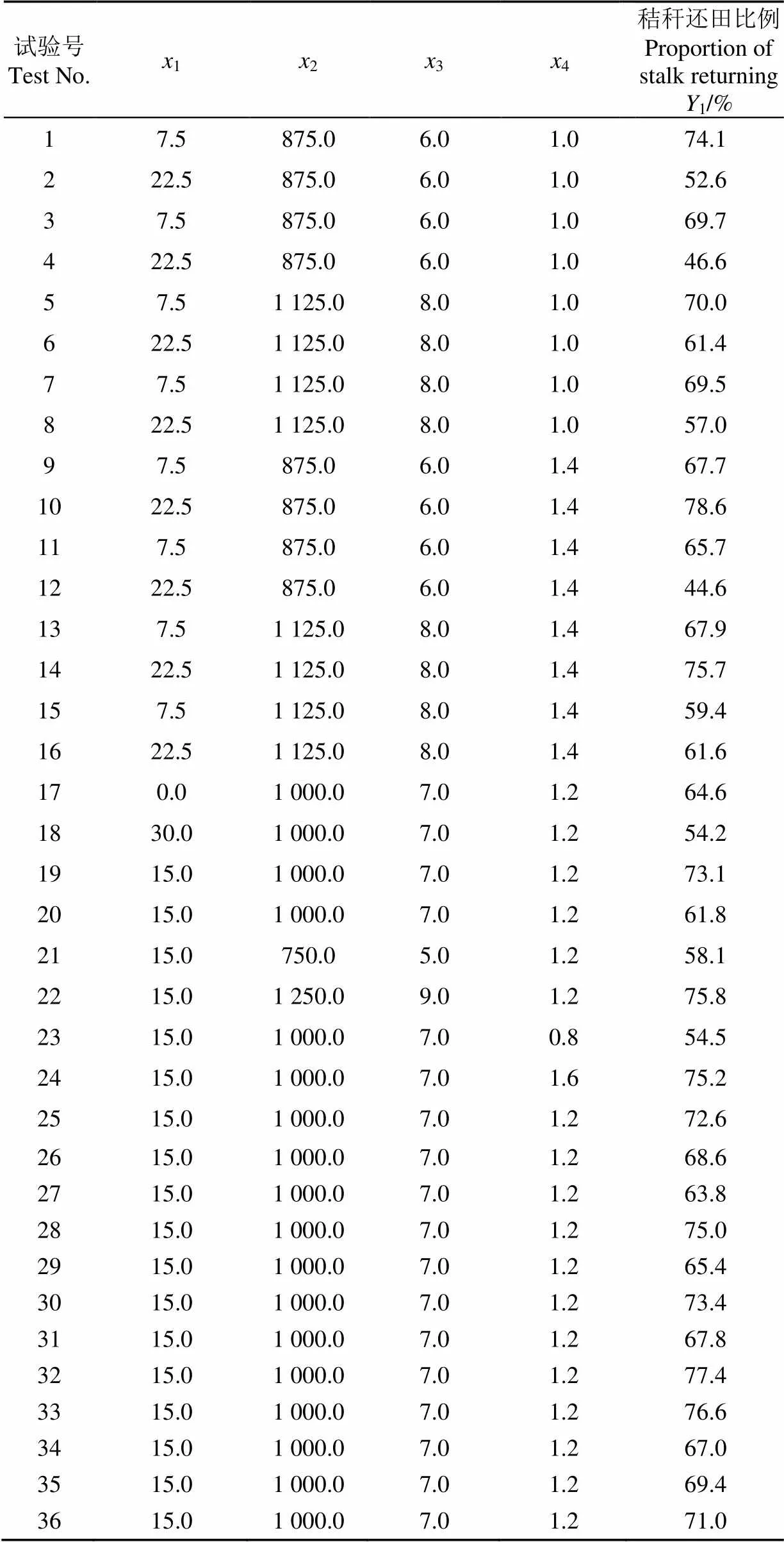

试验指标测量方法如下:清秸装置作业后,在秸秆覆盖处随机选择5点,测量单位面积秸秆覆盖量,如图14所示,秸秆还田比例1计算式为

式中m为作业后第次测量单位面积秸秆覆盖量,kg/m2;0为作业前单位面积秸秆覆盖量,kg/m2。

1.未清秸区域 2.清秸后秸秆未覆盖区域 3.清秸后秸秆覆盖区域 4.测量区域

5.2 结果与分析

5.2.1 方差分析

试验方案结果如表4所示,应用Design-expert 8.0.6对试验数据进行处理[28-29],方差分析结果如表5所示。

表4 试验结果

对各因素及其交互项显著性进行拟合和分析,对试验指标影响的主次顺序依次为2、1、12、14、4、3、13、24、12、42、32、22、23、34,其中,2、1、12、14对试验指标影响极显著(<0.01);4、3、13、24、12对试验指标影响显著(0.01<<0.05);42对试验指标影响较显著(0.05<<0.1);22、32、23、34对试验指标影响不显著(>0.1)。将不显著因素剔除,对其余因素重新进行方差分析,如表5所示,并得到各因素对试验指标的回归方程为

表5 回归模型方差分析

注:***表示影响极显著(<0.01)、**表示影响显著(0.01<<0.05)、*表示影响较显著(0.05<<0.1)。

Note: *** indicates the effect is extremely significant (<0.01), ** indicates the effect is significant (0.01<<0.05), * indicates the effect is a little significant (0.05<<0.1).

由方差分析可以看出,回归模型失拟项不显著(=0.251 1),因此试验因素和指标存在显著的二次关系。

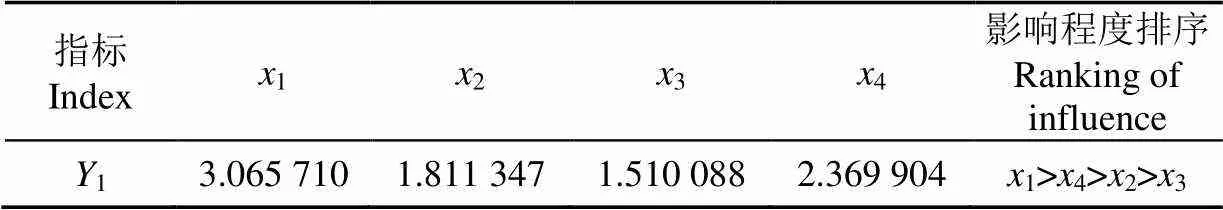

通过计算因素贡献率判断各试验因素对试验指标的影响程度[30-31],各因素对试验指标的贡献率如表6所示。

表6 各因素贡献率值

5.2.2 因素交互作用对试验指标的影响

在作业速度7.0 km/h、田间秸秆覆盖量1.2 kg/m2条件下,清秸弹齿偏角和回收口面积的交互作用对秸秆还田比例的影响规律如图15a所示,随清秸弹齿偏角的增加,秸秆还田比例呈先增加后减小趋势,极大值随回收口面积的增加而减小;当回收口面积增加时,秸秆还田比例随之减小,且清秸弹齿偏角越大变化趋势越明显。这是由于清秸弹齿偏角决定秸秆的抛出方向,当清秸弹齿偏角较小时,秸秆抛撒水平分速度较大,会使秸秆抛撒的更远,当清秸弹齿偏角较大时,秸秆竖直分速度增加,秸秆抛撒高度增加,秸秆回收量随之增加;回收口面积越大,秸秆更容易进入秸秆回收箱内,覆盖在地表的秸秆比例随之减小。

在回收口面积1 000.0 cm2、田间秸秆覆盖量1.2 kg/m2条件下,清秸弹齿偏角和作业速度的交互作用对秸秆还田比例的影响规律如图15b所示,作业速度对秸秆还田比例的作用趋势受清秸弹齿偏角的影响,当清秸弹齿偏角较小时,秸秆还田比例随作业速度的增加缓慢减小,当清秸弹齿偏角较大时,秸秆还田比例随作业速度的增加显著提高,这是由于受作业速度的影响,秸秆实际抛撒速度指向机具斜后方,抛撒调控挡板位于清秸装置正侧向,秸秆沿作业方向的速度分量会降低秸秆回收量。

图15 试验因素交互作用对试验指标的影响

在回收口面积1 000.0 cm2、作业速度7.0 km/h条件下,清秸弹齿偏角和田间秸秆覆盖量的交互作用对秸秆还田比例的影响规律如图15c所示,田间秸秆覆盖量对秸秆还田比例的作用趋势受清秸弹齿偏角影响,当清秸弹齿偏角较小时,秸秆还田比例随田间秸秆覆盖量的增加缓慢减小,当清秸弹齿偏角较大时,秸秆还田比例随田间秸秆覆盖量的增加趋势显著提高,这是由于田间秸秆覆盖量与秸秆覆盖厚度正相关,当清秸弹齿偏角较大时,大部分秸秆被抛起送入秸秆回收箱内,但由于喂入口面积的限制,单位时间内秸秆喂入量存在上限,因此,随田间秸秆覆盖量的增加,秸秆回收量达到上限时,秸秆还田比例随之增加。

在清秸弹齿偏角15.0°、作业速度7.0 km/h条件下,回收口面积和田间秸秆覆盖量的交互作用对秸秆还田比例的影响规律如图15d所示,秸秆还田比例随回收口面积的增加而递减,该趋势在田间秸秆覆盖量大时较显著;回收口面积越小,秸秆还田比例与田间秸秆覆盖量的正相关趋势越明显。

5.3 模型优化与验证

5.3.1 试验结果优化

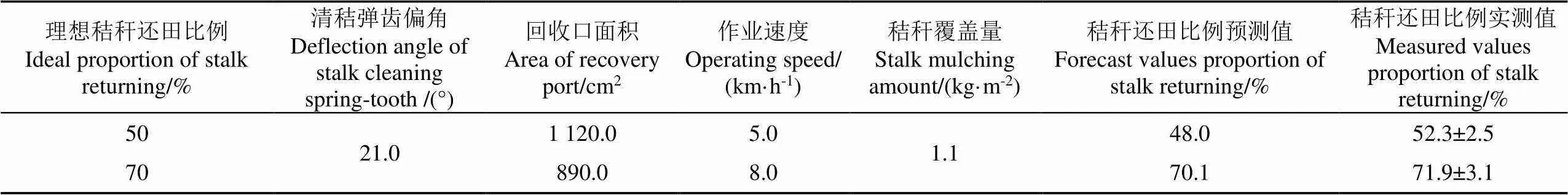

为了验证试验得到的秸秆还田比例回归方程,分别以理想秸秆还田比例50%和70%为例,探究秸秆还田比例调节装置对应的结构和作业参数,利用Design-Expert 8.0.6的优化模块对回归方程进行优化分析,根据5.1节试验条件与方法,确定约束条件为

根据回归方程(11)可知,当1为定值时优化结果不唯一,考虑到清秸弹齿偏角工作时不便于调整,因此从Design-Expert 8.0.6的优化组合中选取清秸弹齿偏角接近的优化结果,以确保清秸弹齿偏角为定值。当秸秆还田比例为50%时,最优结构参数为:清秸弹齿偏角21.1°、回收口面积1 118.0 cm2;秸秆还田比例为70%时,最优结构参数为:清秸弹齿偏角21.2°、回收口面积893.0 cm2。

考虑到实际可操作性,将相关结构参数调整为:清秸弹齿偏角21.0°,回收口面积1 120.0、890.0 cm2。

由于实际工作时作业参数难以维持稳定,在秸秆还田比例误差小于5%时,对作业速度和田间秸秆覆盖量取值范围进行优化分析,以秸秆还田比例47.5%~52.5%和67.5%~72.5%为优化目标,当清秸弹齿偏角21.0°、回收口面积分别为1 120.0、890.0 cm2时,得到优化区域如图16所示。可以看出当秸秆还田比例为47.5%~52.5%时,作业速度优化区间为5.0~8.3 km/h,秸秆覆盖量优化区间为0.8~1.6 kg/m2;当秸秆还田比例为67.5%~72.5%时,作业速度优化区间为5.0~9.0 km/h,秸秆覆盖量优化区间为1.0~1.6 kg/m2。

图16 不同秸秆还田比例与作业速度的优化匹配

5.3.2 试验验证

2019年10月24日在东北农业大学向阳试验基地,对秸秆还田比例50%和70%下的优化结果进行试验验证,试验地平均秸秆覆盖量1.1 kg/m2,作业速度根据图16所示的优化区间进行选取,试验时自然风为南风,平均风速3.5 m/s,对试验指标测量5次取平均值,结果如表7所示。由试验结果可看出,在理想秸秆还田比例为50%时,其作业指标与理想值误差为2.3%、与模型预测值误差为4.3%;在理想秸秆还田比例为70%时,其作业指标与理想值误差为1.9%、与模型预测值误差为1.8%。试验结果证明了回归方程的准确性,因此,当秸秆还田比例调节装置在不同环境作业时,可依据回归方程优化得到不同秸秆覆盖量下的装置结构与作业参数组合,实现对秸秆还田比例的调控。

表7 试验验证结果

6 结 论

1)基于免耕覆秸种植模式提出的秸秆还田比例调节装置,能够通过改变参数实现对秸秆还田比例的调控,为提升种床积温、减小生化他感效应和免耕覆秸种植模式在寒区的推广应用提供技术支撑。

2)对于秸秆还田比例,因素影响顺序由大到小为:清秸弹齿偏角、秸秆覆盖量、回收口面积、作业速度。

3)基于免耕覆秸种植模式提出的秸秆还田比例调节装置,在土壤硬度28.1 kg/m2、土壤含水率21.7%的玉米原茬地上,当参数组合为:清秸弹齿偏角21.0°、回收口面积1 120.0 cm2、作业速度5.0 km/h、秸秆覆盖量1.1 kg/m2时,秸秆还田比例为52.3%;当参数组合为:清秸弹齿偏角21.0°、回收口面积890.0 cm2、作业速度8.0 km/h、秸秆覆盖量1.1 kg/m2时,秸秆还田比例为71.9%。

[1] 陈海涛,余嘉,纪文义,等. 小麦茬地免耕覆秸播种机: 201523519U[P],2010-07-14.

[2] 杨纪龙,陈海涛,侯守印,等. 2BMFJ-BL5型原茬地大豆免耕覆秸精量播种机性能试验研究[J]. 大豆科学,2016,35(5):840-846.

Yang Jilong, Chen Haitao, Hou Shouyin, et al. Experiment of 2BMFJ-BL5 no-tillage soybean precision seeder in original stubble field[J]. Soybean Science, 2016, 35(5): 840-846. (in Chinese with English abstract)

[3] 顿国强,陈海涛,李昂,等. 刀齿排布旋向对免耕覆秸精播机清秸单体性能的影响[J]. 农业工程学报,2015,31(12):48-56.

Dun Guoqiang, Chen Haitao, Li Ang, et al. Effect of rotation direction of knife teeth configuration on clearing straw unit performance for no-tillage and straw mulching precision seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(12): 48-56. (in Chinese with English abstract)

[4] 张俊鹏,孙景生,刘祖贵,等. 不同麦秸覆盖量对夏玉米田棵间土壤蒸发和地温的影响[J].干旱地区农业研究,2009,27(1):95-100.

Zhang Junpeng, Sun Jingsheng, Liu Zugui, et al. Effects of different straw mulching quantity on soil evaporation and soil temperature in summer corn field[J]. Agricultural Research in the Arid Areas, 2009, 27(1): 95-100. (in Chinese with English abstract)

[5] 张乃生,薛宗让,洛希图,等. 旱地玉米免耕覆盖土壤温度效应[J]. 山西农业科学,1994,22(3):13-16.

Zhang Naisheng, Xue Zongrang, Luo Xitu, et al. Study on soil temperature under no-til1age with stalks mulching in semi-arid areas[J]. Journal of Shanxi Agricultural Sciences, 1994, 22(3): 13-16. (in Chinese with English abstract)

[6] Chakraborty A, Chakrabarti K, Chakraborty A, et al. Effect of long-term fertilizers and manure application on microbial bio mass and microbial activity of a tropical agricultural soil[J]. Biology and Fertility of Soils, 2011, 47(2): 227-233.

[7] 蔡丽君,张敬涛,盖志佳,等. 免耕条件下秸秆还田量对土壤酶活性的影响[J]. 土壤通报,2015,46(5):1127-1132.

Cai Lijun, Zhang Jingtao, Gai Zhijia, et al. Effect of the amount of stalk return to field on soil enzyme activities under no-tillage[J]. Chinese Journal of Soil Science, 2015, 46(5): 1127-1132. (in Chinese with English abstract)

[8] 蔡丽君,张敬涛,刘婧琦,等. 玉米-大豆免耕轮作体系玉米秸秆还田量对土壤养分和大豆产量的影响[J]. 作物杂志,2015(5):107-110.

Cai Lijun, Zhang Jingtao, Liu Jingqi, et al. Effects of corn stalk amount returning to field on the soil nutrient and soybean yields under alternate-year no-till corn-soybean rotation[J]. Crops, 2015(5): 107-110. (in Chinese with English abstract)

[9] Chattopadhyay P S, Pandey K P. Impact cutting behavior of sorghum stalk using a flail-cutter-a mathematical model and its experimental verification[J]. Journal of Agriculture Engineering Research, 2001, 78(4): 369-376.

[10] Dennis L. Determination of the Air and Crop Flow Behavior in the Bowing Unit and Spout of a Pull-Type-Forage Harvester[D]. Saskatoon: Saskatchewan University of Saskatchewan, 2005.

[11] 方会敏. 基于离散元法的秸秆-土壤-旋耕刀相互作用机理研究[D]. 南京:南京农业大学,2016.

Fang Huimin. Research on the Straw-Soil-Rotary Blade Interaction Using Discrete Element Method[D]. Nanjing: Nanjing Agricultural University, 2016. (in Chinese with English abstract)

[12] 翟之平,吴雅梅,王春光. 物料沿抛送叶片的运动仿真与高速摄像分析[J]. 农业工程学报,2012,28(2):30-35.

Zhai Zhiping, Wu Yamei, Wang Chunguang. Dynamic simulation and high-speed camera analysis on materials moving along throwing impellers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(2): 30-35. (in Chinese with English abstract)

[13] 章志强. 玉米秸秆粉碎抛撒还田机的设计与秸秆运动特性研究[D]. 北京:中国农业大学,2018.

Zhang Zhiqiang. Research on Corn Straw Chopping and Spreading Machine Design and Dynamic Characteristic of Straw[D]. Beijing: China Agricultural University, 2018. (in Chinese with English abstract)

[14] 纪文义,陈海涛,王汉羊,等. 弹齿式茬地免耕清秸覆秸条播机:202232055U[P]. 2012-05-30.

[15] 史乃煜,陈海涛,王星,等. 弹齿式清秸装置防止残茬回带机构设计与试验优化[J]. 农业机械学报,2019,50(4):84-91.

Shi Naiyu, Chen Haitao, Wang Xing, et al. Design and experiment optimization of prevent bring back stubble mechanism of spring-tooth type cleaning device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(4): 84-91. (in Chinese with English abstract)

[16] 陈争光,王德福,李利桥,等. 玉米秸秆皮拉伸和剪切特性试验[J]. 农业工程学报,2012,28(21):59-65.

Chen Zhengguang, Wang Defu, Li Liqiao, et al. Experiment on tensile and shearing characteristics of rind of corn stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(21): 59-65. (in Chinese with English abstract)

[17] 曾百功. 玉米根茬收集装置研制及关键机构机理分析[D].长春:吉林大学,2013.

Zeng Baigong. Development of Maize Stubble Harvesting Machine and Mechanism Analysis of Its Key Components[D]. Changchun: Jilin University, 2013. (in Chinese with English abstract)

[18] 林静,赵德芳,胡艳清,等. 基于免耕播种的玉米根茬物理机械特性分析[J]. 农机化研究,2012,34(3):162-166.

Lin Jing, Zhao Defang, Hu Yanqing, et al. Analysis on physical and mechanical characteristics of corn residue for no-till planter[J]. Journal of Agricultural Mechanization Research, 2012, 34(3): 162-166. (in Chinese with English abstract)

[19] 陈海涛,李昂,史乃煜,等. 玉米秸秆侧向抛出动力学模型建立与试验[J]. 农业机械学报,2018,49(5):76-83.

Chen Haitao, Li Ang, Shi Naiyu, et al. Kinetics modeling and experiment of lateral throwing of corn straws[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 76-83. (in Chinese with English abstract)

[20] 胡瑞谦. 质点在绕水平轴等速旋转平面型叶片上运动的分析[J]. 农业机械学报,1980,11(4):66-76.

Hu Ruiqian. The motive analysis of particle which is on the blade of plane type, the blade rotate round a horizonal axle with constant angular velocity[J]. Transactions of the Chinese Society for Agricultural Machinery, 1980, 11(4): 66-76. (in Chinese with English abstract)

[21] 侯守印,陈海涛,邹震,等. 玉米原茬地侧向清茬刀设计与试验[J]. 农业工程学报,2020,36(2):59-69.

Hou Shouyin, Chen Haitao, Zou Zhen, et al. Design and test of lateral stubble cleaning blade for corn stubble field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 59-69. (in Chinese with English abstract)

[22] 林静,张桐嘉,陈彬,等. 深松灭茬旋耕起垄联合作业机设计与试验[J]. 农业机械学报,2019,50(2):28-39.

Lin Jing, Zhang Tongjia, Chen Bin, et al. Design and test of subsoiling rotary rilling and rilling combined operating machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(2): 28-39. (in Chinese with English abstract)

[23] 陈海涛,侯磊,侯守印,等. 大垄玉米原茬地免耕播种机防堵装置设计与优化试验[J]. 农业机械学报,2018,49(8):59-67.

Chen Haitao, Hou Lei, Hou Shouyin, et al. Design and optimization experiment of anti-blocking mechanism of no-tillage planter for grand ridge with raw corn stubble[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 59-67. (in Chinese with English abstract)

[24] 王汉羊. 2BMFJ-3型麦茬地免耕覆秸大豆精密播种机的研究[D]. 哈尔滨:东北农业大学,2013.

Wang Hanyang. Study on 2BMFJ-3 Type No-till Soybean Precision Planter with Straw-Covering in Wheat Stubble Fields[D]. Harbin: Northeast Agricultural University, 2013. (in Chinese with English abstract)

[25] 陈海涛,陈双超,刘爽. 杀菌型水稻秸秆纤维基地膜制造工艺参数优化研究[J]. 农业工程学报,2019,35(11):306-314.

Chen Haitao, Chen Shuangchao, Liu Shuang. Optimization of manufacturing parameters for sterilizing functional straw fiber mulch[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(11): 306-314. (in Chinese with English abstract)

[26] 侯守印,陈海涛. 立式轴流大豆育种脱粒机参数优化[J].农业工程学报,2012,28(5):19-25.

Hou Shouyin, Chen Haitao. Parameters optimization of vertical axial flow thresher for soybean breeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 19-25. (in Chinese with English abstract)

[27] 吴峰,徐弘博,顾峰玮,等. 秸秆粉碎后抛式多功能免耕播种机秸秆输送装置改进[J]. 农业工程学报,2017,33(24):18-26.

Wu Feng, Xu Hongbo, Gu Fengwei, et al. Improvement of straw transport device for straw-smashing back-throwing type multi-function no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 18-26. (in Chinese with English abstract)

[28] 张慧明,陈学庚,颜利民,等. 随动式秸秆还田与残膜回收联合作业机设计与试验[J]. 农业工程学报,2019,35(19):11-19.

Zhang Huiming, Chen Xuegeng, Yan Limin, et al. Design and test of master-slave straw returning and residual film recycling combine machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 11-19. (in Chinese with English abstract)

[29] 王英博,荣高,李洪文,等. 立式驱动浅旋耙设计与参数优化[J]. 农业工程学报,2019,35(9):38-47.

Wang Yingbo, Rong Gao, Li Hongwen, et al. Design and parameter optimization of vertical driving-type surface rotary tillage machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(9): 38-47. (in Chinese with English abstract)

[30] 刘环宇. 秸秆纤维原料清洁制取中试平台优化设计及关键技术研究[D]. 哈尔滨:东北农业大学,2017.

Liu Huanyu. Research on the Key Technology of Design and Optimization for Straw Fiber Pilot Production Platform[D]. Harbin: Northeast Agricultural University, 2017. (in Chinese with English abstract)

[31] 明向兰,陈海涛,魏志鹏. 低定量环保型水稻秸秆纤维地膜制造工艺参数优化[J]. 农业工程学报,2019,35(19):259-266.

Ming Xianglan, Chen Haitao, Wei Zhipeng. Optimization of technical parameters for making light-basis-weight and environment-friendly rice straw fiber film[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 259-266. (in Chinese with English abstract)

Design and experiment of stalk returning proportion adjusting device for corn original stubble

Shi Naiyu, Chen Haitao※, Wei Zhipeng, Hou Shouyin, Zou Zhen, Wang Xing

(,,150030,)

A series of 2BMFJ type no-tillage planter has been proposed to serve as a feasible operation mode of “preparation of side-way anti-blocking seed bed and concurrently covered with uniform straw”. The amount of straw mulching can generally determine the effect of straw returning on soil improvement and crop growth benefit. If the amount of straw mulching is too small, there is no obvious effect on the soil moisture conservation and fertilizer cultivation. In this case, it is recommended that the straw can be returned to field in the whole amount. Nevertheless, if the straw mulching is too large, the yield of crop can decline due to “low temperature effect” and “biochemical effect” in some areas with high content of soil organic matter. As such, the proportional straw returning to the field can be used in a straw proportion regulation technology and supporting device under the operation mode of lateral straw cleaning, according to the environmental conditions in soil. The structural parameters of device can be determined using various theoretical analysis. In this study, a multi-link mechanism was designed to control the throwing trace of straw by adjusting the deflection angle of spring-tooth. Two correction coefficients ofkandkwere introduced to the model of straw throwing trace for an accurate simulation. The high speed camera system was selected to in-situ capture the throwing process of straw. The movement and distribution of straw throwing can be achieved, in order to determine the proportion of straw return to field. A cloud map was performed on a Matlab platform, thereby to quantify the distribution of straw. The deflection angle of throwing control baffle and gravity was 45°, when the proportion of straw returning to field was not less than 50%. The field experiment was carried out at the Xiangyang farm of Northeast Agricultural University from October 21 to 22, 2019, where a corn stubble field with the soil hardnessof28.1 kg/m2and soil moisture content of 21.7%. Four factors and five levels quadratic regression orthogonal rotation center combined experimental method can be applied to optimize the influence of various parameters on straw returning proportion, the structure and working parameters in a proportion regulation device. The deflection angle of spring-tooth, area of recovery port, operating speed and straw mulching amount were selected as influencing factors, where as the proportion of straw returning to field were selected as the evaluation index of performance. The test results showed that the area of recovery port and deflection angle of spring-tooth had an extremely significant impact on the test indicators (<0.01), while the straw mulching amount and operating speed had a secondary impact (0.01<<0.05). Taking the proportion of straw returning to field as 50% and 70%,an experimental verification was conducted to optimize the combination of influencing factors. The results showed that the proportion of straw returning to field was 52.3%, when the deflection angle of spring-tooth was 21.0°, the area of recovery port was 1 120 cm2, the operating speed was 5 km/h, and straw mulching amount was 1.1 kg/m2. Compared with the ideal value in a model prediction, the error was 2.3% and 4.3%, respectively. The proportion of straw returning to field was 71.9%, when the deflection angle of spring-tooth was 21.0°, the area of recovery port was 890 cm2, the operating speed was 8.0 km/h, and the straw mulching amount was 1.1 kg/m2. Compared with the ideal value in a model prediction, the error was 1.9% and 1.8%, respectively. Therefore, the straw returning proportion regulation device under no tillage and straw mulching planting mode can be used to realize the automatic regulation of straw mulching returning proportion by changing the parameters, thereby to improve the accumulated temperature of seed bed, while to reduce the allelopathic effect of biochemical. The findings can provide a sound reference for the popularization and application to the planting mode of no tillage and straw mulching in cold regions.

agricultural machinery; design; experiments; no-tillage; corn stalk; stalk returning

史乃煜,陈海涛,魏志鹏,等. 玉米原茬地秸秆还田比例调节装置设计与试验[J]. 农业工程学报,2020,36(21):11-22. doi:10.11975/j.issn.1002-6819.2020.21.002 http://www.tcsae.org

Shi Naiyu, Chen Haitao, Wei Zhipeng, et al. Design and experiments of stalk returning proportion adjusting device for corn original stubble[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(21): 11-22. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.21.002 http://www.tcsae.org

2020-07-23

2020-11-05

现代农业产业技术体系建设专项资金项目(GARS-04);国家重点研发计划项目(2018YFD0201004)

史乃煜,博士生,研究方向:农业机械装备。Email:269029820@qq.com

陈海涛,教授,博士生导师,主要从事农业机械装备及生物质材料研究。Email:htchen@neau.edu.cn

10.11975/j.issn.1002-6819.2020.21.002

S223.25

A

1002-6819(2020)-21-0011-12