内置阵列式声波吹灰器应用及节能分析

2021-01-13周磊张举宋梓源杨志平郭培虎肖海平张晨李建龙

周磊,张举,宋梓源,杨志平,郭培虎,肖海平,张晨,李建龙*

内置阵列式声波吹灰器应用及节能分析

周磊1,张举2,宋梓源1,杨志平3,郭培虎3,肖海平3,张晨4,李建龙4*

(1.华能宁夏大坝电厂四期发电有限公司,宁夏回族自治区 青铜峡市 751600;2.华电和祥工程咨询有限公司,山西省 太原市 030006;3.华北电力大学能源动力与机械工程学院,北京市 昌平区 102206;4.北京中电慧能国际电力科技有限公司,北京市 海淀区 100081)

由于传统蒸汽吹灰技术存在吹灰死角,需耗费大量高品质蒸汽,且蒸汽因对受热面进行冲刷而影响其安全性,因此近年来较多的新建电厂倾向于在低温烟道采用内置阵列式声波吹灰器对低温再热器、低温过热器、省煤器进行吹扫。结合某660MW电厂声波吹灰器的应用进行经济性评价研究。吹灰经济性通过锅炉侧的锅炉效率和汽机侧的汽轮机热效率2个指标来评价,采用锅炉反平衡方法计算某个负荷下锅炉排烟温度变化1℃时锅炉效率的变化量,吹灰后通过排烟温度的降低值来计算锅炉效率的增大值,进一步计算出煤耗的降低值。采用等效焓降法中工质携带热量出系统的计算方法,得到吹灰蒸汽量对汽轮机热耗的影响,并进一步计算出煤耗的增大值。综合考虑锅炉侧和汽机侧的经济性评价,得出声波吹灰器运行时的经济性增益。结果表明,采用内置阵列式声波吹灰器较常规蒸汽吹灰器年节约成本100万元以上。对于多年运行经济性较差的机组,采用内置阵列式声波吹灰器会有更佳的节能效果。

燃煤发电机组;内置阵列式声波吹灰器;节能分析;经济性评价

0 引言

煤是复杂混合物,在高温燃烧过程中会形成大量微小的飞灰颗粒,随烟气流经锅炉各个受热面。在高温烟气段,细小灰粒在受热面黏附形成初始灰层,并不断黏结飞灰颗粒,在高温条件下形成致密的黏结性积灰;在中低温烟气段,烟气中的飞灰颗粒低于灰熔点,灰粒之间不易发生粘连,从而在受热面上形成疏松的积灰层;而当烟气或受热面壁温达到酸露点时,由于硫酸蒸汽在管壁发生凝结,促使灰粒在受热面形成低温黏结灰。当烟气掠过布置在烟道中的各类换热器管束时,如过热器、再热器、空气预热器等,飞灰颗粒将会由于流场的变化或者与其他物质发生相互作用而沉积在换热器受热面上,从而增加了换热器的传热热阻,导致换热效果下降,使得排烟温度升高[1]。锅炉中未发生积灰和结渣的受热面表面传热系数一般为46.5~58.1W/(m2·K),发生积灰和结渣后,受热面表面传热系数迅速下降至0.058~0.116W/(m2·K),锅炉积灰严重时,可导致空气预热器出口的排烟温度升高15~20℃[2]。飞灰既能在换热面上沉积,造成换热系数降低;又会对清洁换热表面产生频繁撞击,逐渐使换热管管壁变薄,即飞灰颗粒对换热面管束造成了磨损。磨损、腐蚀引起的换热管破裂是导致燃煤锅炉停机的主要原因,由换热管破裂引起的停机时间占锅炉总停机时间的50%~75%,且对破损换热管的维护成本高达总生产成本的54%[3]。为了保证锅炉安全经济运行,采用减轻积灰的受热面及改变其布置方式,同时在锅炉受热面布置吹灰器,以清除受热面积灰。

燃煤锅炉所用吹灰技术均为物理性吹灰[4-5],常见的吹灰器有蒸汽吹灰器、水力吹灰器、燃气脉冲吹灰器、气体激波吹灰器和声波吹灰器等。其中,蒸汽吹灰技术是利用蒸汽吹灰器将一定压力和温度的过热蒸汽喷入受热面部位,对积灰和结渣的受热面进行冲刷以清除灰渣的方式,是目前应用最为广泛的锅炉吹灰技术[2]。对于一些较为平整无障碍的受热面,蒸汽吹灰效果很明显;但是对于一些具有死角且有障碍的受热面,蒸汽吹灰效果较差。如果蒸汽吹灰的使用过于频繁,会使得排烟湿度及烟气露点升高,还会导致受热面吹损爆管。吹灰蒸汽一般从锅炉屏式过热器或低温再热器引出,经过调节阀或者降温降压装置后喷入炉内。蒸汽的消耗使得机组的热效率降低,因而蒸汽吹灰技术会对机组运行的经济性及安全性造成不利影响。此外,蒸汽吹灰设备结构复杂,运维成本高,每年维护费用为系统总成本的15%~20%,一般过5年就需要更换50%的部件[2]。从20世纪90年代开始,声波吹灰技术受到了国内电力行业研究者的更多关注,一些研究者对其进行了更深入的研究,研制出多种类型的声波吹灰器[6],如旋笛式[7]、膜片式[8]、共振腔式[9]等,并将其应用于电站锅炉,对锅炉积灰具有一定的改善作用。

不同吹灰技术各有其优缺点和适用性,吹灰方式的选择最终还是取决于吹灰效果,同时考虑锅炉运行的安全可靠性和经济性。就经济性而言,主要关注初始投资和运行费用,运行费用需要综合考虑煤耗、水耗、电耗及运行维护成本等。姚军[6]从耗汽量、设备维护费、人工费用等角度对声波吹灰与常规蒸汽吹灰进行了经济性比较,但没有考虑蒸汽吹灰对锅炉效率的影响;杨卫娟等[10]主要从吹灰改善锅炉效率的角度评价其吹灰优化的经济性,但没有考虑汽机效率对机组经济性的影响;陈朋[11]从运行费用、维护检修费用、人工费用等角度分析了声波吹灰改造的效益,但没有对引入声波吹灰后机组整体经济性进行深入分析;龚胜等[12]基于热平衡提出了考虑管道效率的蒸汽吹灰分析模型,分析了吹灰蒸汽量和汽源位置对机组煤耗的影响,但没有从整体上考虑吹灰优化模型的经济性;杨小海等[13]用等效焓降法对某300MW机组优化吹灰与常规吹灰进行了经济性比较,但没有综合考虑检修成本、人工费用及锅炉效率的影响。

本文在前人研究的基础上综合考虑吹灰对锅炉效率和汽轮机热耗的影响,以及蒸汽吹灰的运行成本,对内置阵列式声波吹灰器应用于燃煤电站锅炉的经济性进行全面分析,并通过对比常规蒸汽吹灰器进行节能评价。

1 内置阵列式声波吹灰器及吹灰经济性评价

1.1 内置式声波吹灰器结构及布置方案

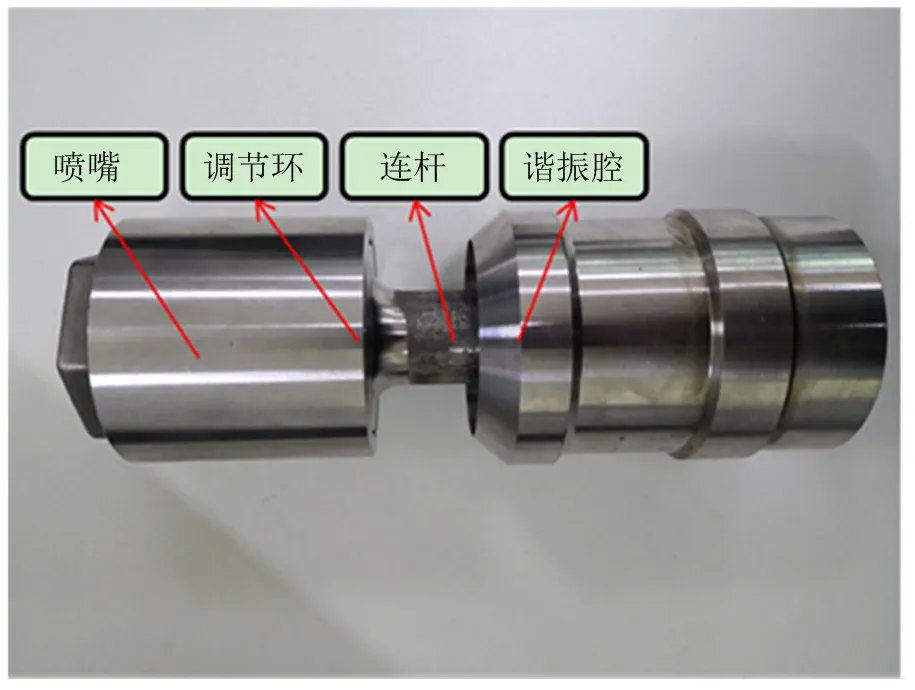

内置式声波吹灰器是一种共振腔式结构吹灰器[14]。其主要结构包括调节环、喷嘴、连杆、谐振腔,如图1所示。其吹灰原理如下:环形的调节门及喷嘴可以接受蒸汽或压缩空气等介质,通过谐振腔与壳体的复合振动方式,产生数米半径的轴向与横向振动;振动范围之内的灰尘将变为动态悬浮状态,被流动的烟气带走。

图1 共振腔式吹灰器

声波吹灰依靠声波的作用力使灰粒子和空气分子产生震荡,破坏和阻止灰粒子在热交换器表面结合,由静态变为动态,使之处于悬浮流化状态,随烟气的流动将其带走。以非接触方式来清除管道积灰,不会发生吹损管道的问题,延长了换热器管道的使用寿命,使锅炉能够长期安全、经济、稳定运行。内置式声波吹灰器很好地解决了传统蒸汽吹灰器的吹灰死角问题,其蒸汽消耗量仅为传统蒸汽吹灰器蒸汽消耗量的5%~10%,运维方便,清洁严密,并且可以接入电厂分散控制系统(distributed control systems,DCS)中实现智能化控制。

锅炉尾部内置阵列式声波吹灰器布置如图2所示。利用共振腔式声波吹灰器可内置的特点,将若干吹灰器组成一组,若干组又按阵列式最近距离布置在各受热面积灰部位,突破了单一声波吹灰器作用范围有限的瓶颈,声场均匀分布,对积灰空间全覆盖,吹灰无死角,积灰清除效果良好。阵列式声波系统与汽源系统、控制系统共同构成内置阵列式声波吹灰系统,为分组吹灰、实时吹灰等智能化清灰提供了硬件支撑[15]。受材料性能的限制,目前内置阵列式声波吹灰器多布置在锅炉中低温受热面,实际运行表明其吹灰效果优于四周布置的声波吹灰器,而且受热面并未出现磨损。图3为某锅炉安装内置阵列式声波吹灰器运行一年后的实际效果图。

图2 锅炉尾部内置阵列式声波吹灰器布置图

图3 内置阵列式声波吹灰器实际运行效果图

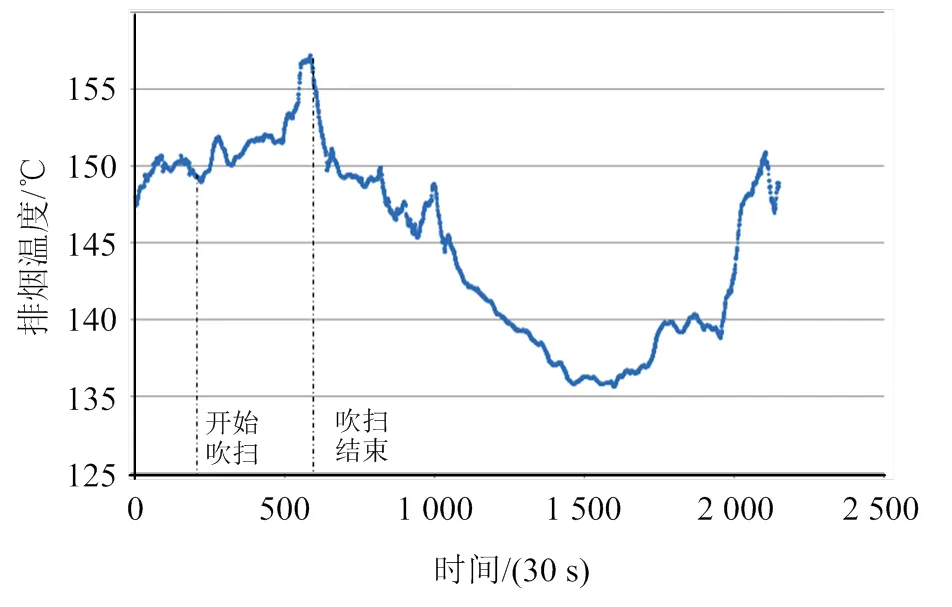

图4为某660MW超临界锅炉采用常规蒸汽吹灰器吹灰时,在50%负荷工况下锅炉排烟温度变化。常规长杆蒸汽吹灰器蒸汽量较大,当吹扫省煤器、空气预热器时,由于蒸汽温度较高,导致吹扫过程中锅炉排烟温度上升8℃,吹灰结束后排烟温度下降。锅炉吹灰结束7.2h后排烟温度下降20.9℃,之后随着受热面积灰厚度增加,受热面换热系数减小,排烟温度上升,5.4h之后排烟温度升高14.6℃。

图4 采用常规蒸汽吹灰时锅炉排烟温度变化

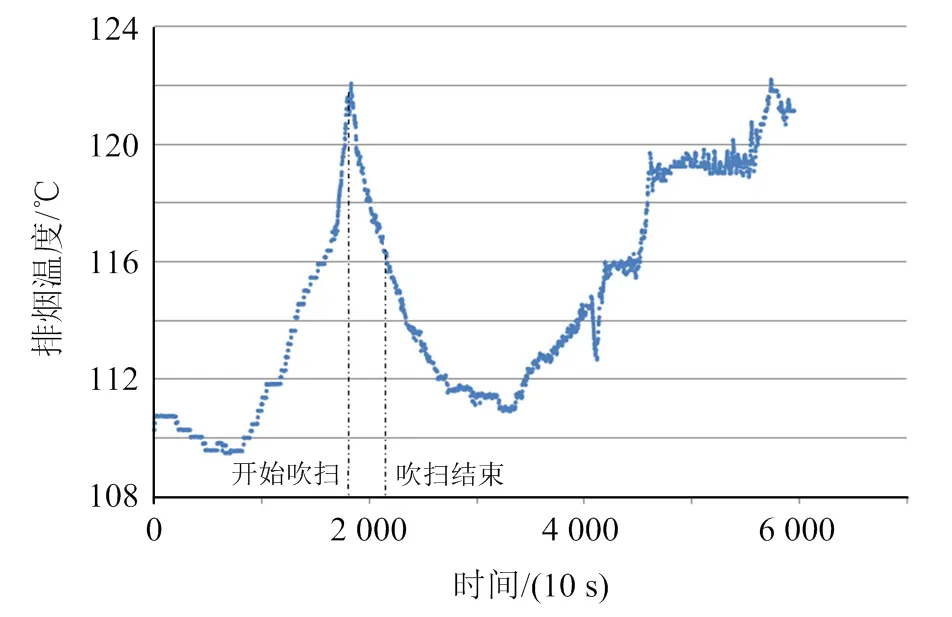

图5为某660MW超超临界锅炉尾部受热面采用内置阵列式声波吹灰器吹灰时,在50%负荷工况下锅炉排烟温度变化。吹灰蒸汽取自过热器蒸汽,温度很高,所以常规蒸汽吹灰会使高温蒸汽掺入排烟中,导致烟气温度出现一段上升。由于声波吹灰蒸汽量很少,声波吹灰期间锅炉排烟温度直接开始下降,声波吹灰1.2h,排烟温度下降6.9℃;吹灰结束后锅炉排烟温度继续下降,2.7h之后排烟温度下降4.0℃;之后随着受热面积灰厚度增加,排烟温度逐渐升高,经过7h,排烟温度由111.1℃升高到122.1℃。吹灰后锅炉排烟温度随时间的变化曲线呈抛物线形状。

图5 采用内置阵列式声波吹灰时锅炉排烟温度变化

对比图4、5可知,2台锅炉为同一制造厂生产的660MW锅炉,虽然实际排烟温度不同,但采用声波吹灰时约10h后排烟温度达到吹灰前水平,而采用常规蒸汽吹灰时约12.6h后排烟温度达到吹灰前水平。由此可见,采用内置式声波吹灰能够达到常规蒸汽吹灰的效果。由于内置阵列式声波吹灰对受热面吹损很小,因此可以增加吹灰次数;而常规蒸汽吹灰为了减轻受热面吹损,需要控制吹灰次数。

1.2 吹灰经济性评价

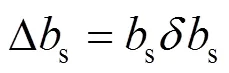

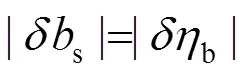

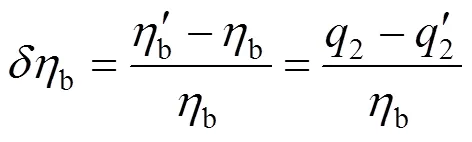

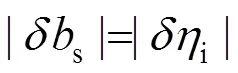

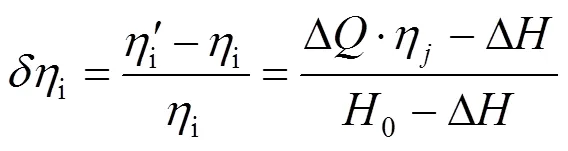

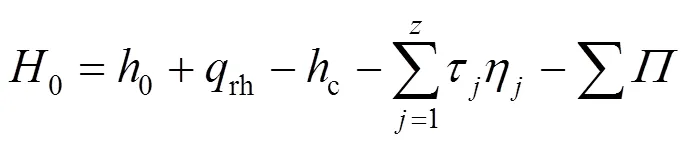

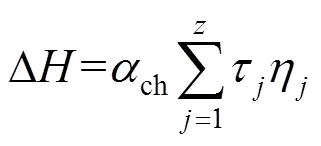

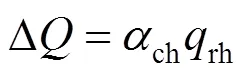

锅炉吹灰蒸汽影响机组的效率,进而影响机组的煤耗。吹灰蒸汽对机组效率的影响包括锅炉效率和汽轮机热效率(或热耗率)2方面。对锅炉效率的影响,常通过反平衡方法进行评价,主要考虑吹灰蒸汽对排烟热损失的影响。一方面吹灰蒸汽影响锅炉排烟温度,另一方面吹灰蒸汽进入烟道,致使排烟量增加,因此应综合考虑排烟温度和排烟量的影响。对汽轮机热效率(热耗率)的影响,常采用等效焓降法[16-17]进行评价。

1.2.1 锅炉排烟温度变化对机组发电煤耗率的影响

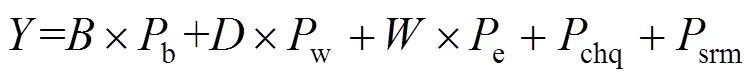

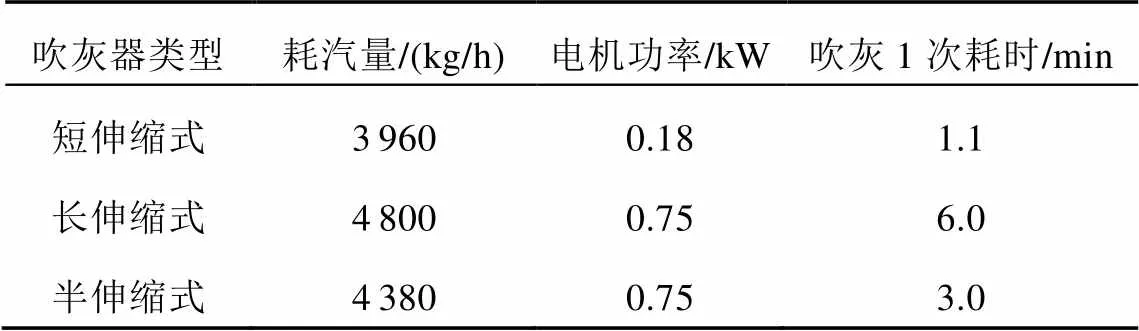

锅炉效率与发电煤耗率的关系可表示为:

锅炉效率变化量与排烟热损失的关系可表示为

1.2.2 锅炉吹灰耗汽量对机组发电煤耗率的影响

锅炉吹灰耗汽量与发电煤耗率的关系可表示如下:

1.2.3 蒸汽吹灰运行成本

吹灰蒸汽来源于锅炉屏式过热器出口或再热器出入口,蒸汽喷入锅炉,导致进入汽轮机的蒸汽量减少,需要及时补入相应量的除盐水,因此应考虑补充水量的制水费用。常规蒸汽吹灰器需要由电机驱动长、短杆进出锅炉,因此应考虑耗电费用。若要对比不同吹灰技术经济性,还需考虑吹灰器自身的运行维护费用及吹损锅炉受热面所需的维修费用。蒸汽吹灰运行成本可表示为

1.2.4 内置阵列式声波吹灰器节能效益

相较于常规蒸汽吹灰器,内置阵列式声波吹灰器的节能效益为

2 案例分析

2.1 机组概况

本文以某660MW超超临界燃煤间接空冷机组为研究对象,应用上述方法研究锅炉竖井烟道受热面采用内置阵列式声波吹灰器后的能耗状况,并与常规蒸汽吹灰器的能耗进行对比。

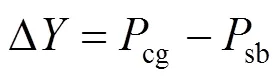

该机组锅炉为高效超超临界参数变压直流炉、单炉膛、一次再热、平衡通风、四角切圆燃烧、紧身封闭布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)为1918t/h,锅炉出口蒸汽参数为29.4MPa/605℃/622℃。汽轮机为超超临界、单轴、一次中间再热、三缸两排汽、间接空冷凝汽式汽轮机,型号为NJK660-28/600/620。机组在不同设计工况(THA)下的热经济指标如表1所示。

表1 机组在不同设计工况下的热经济指标

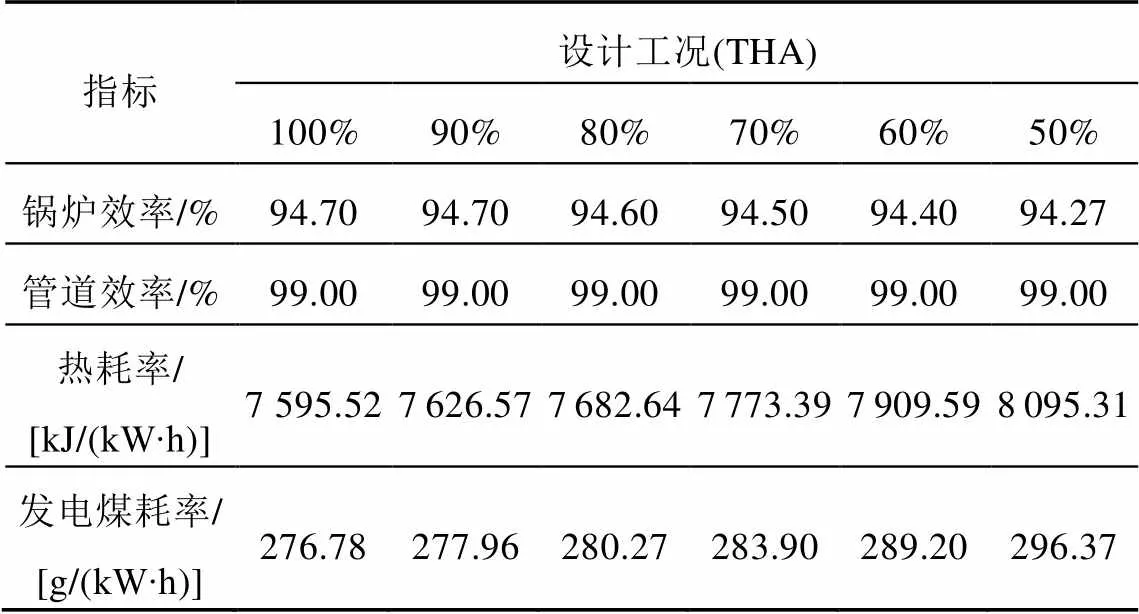

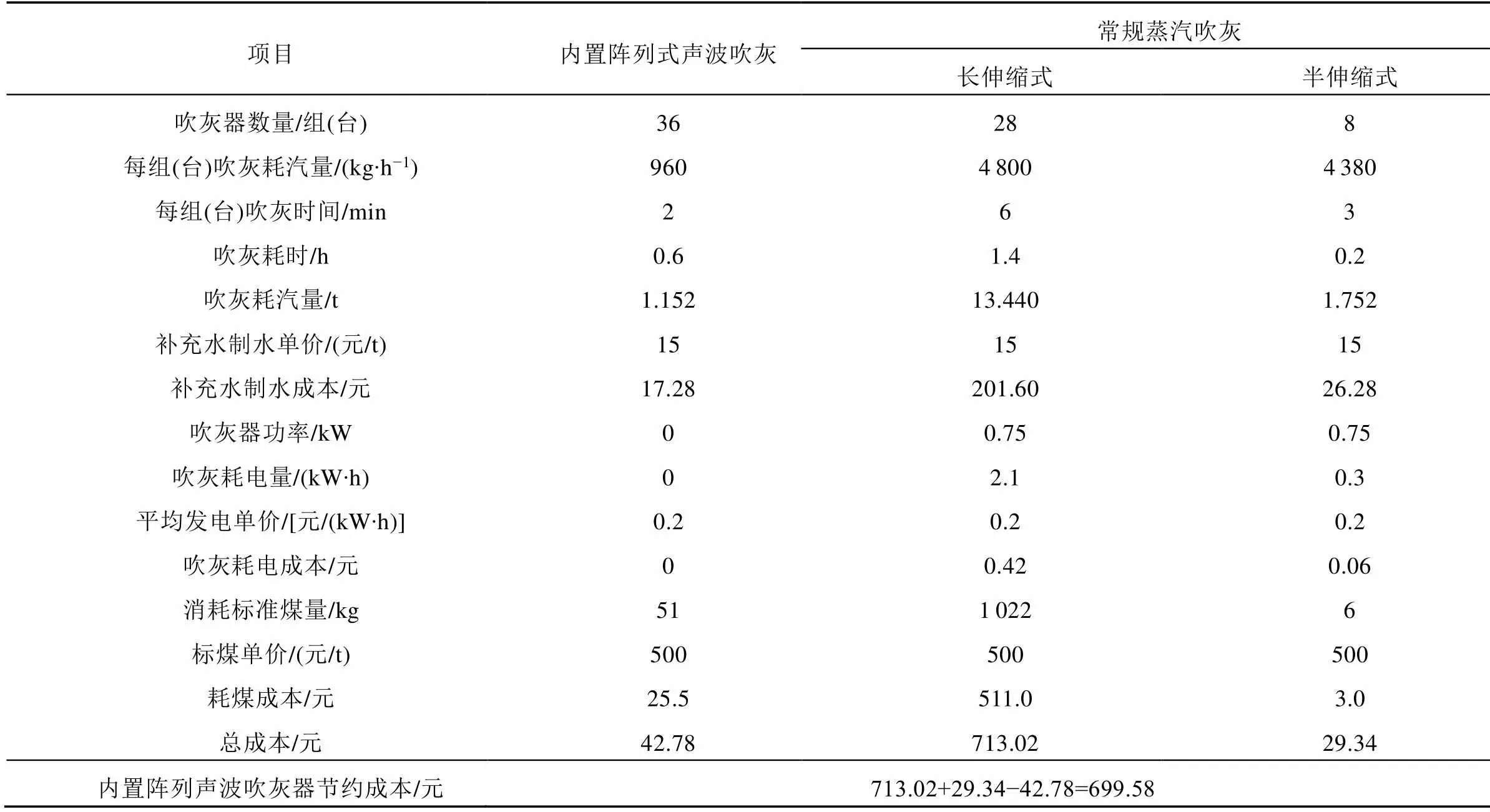

通常锅炉吹灰器配置常规蒸汽吹灰器,炉膛四周布置80台短伸缩式吹灰器,水平烟道布置16台长伸缩式吹灰器,竖井烟道低温过热器、低温再热器区域布置28台长伸缩式吹灰器,省煤器区域布置8台半伸缩式吹灰器,吹灰汽源来自低温再热器入口。蒸汽吹灰器的主要参数如表2所示。

表2 蒸汽吹灰器主要参数

鉴于内置阵列式声波吹灰器在锅炉低温区域的安全可靠运行效果,将该锅炉低温过热器、低温再热器的28台长伸缩式蒸汽吹灰器和省煤器区域的8台半伸缩式蒸汽吹灰器改为36组内置阵列式声波吹灰器,分为左右两侧对称布置,每侧18组,吹灰时可选择两侧逐层依次两两对吹方式。

2.2 机组吹灰热经济性评价

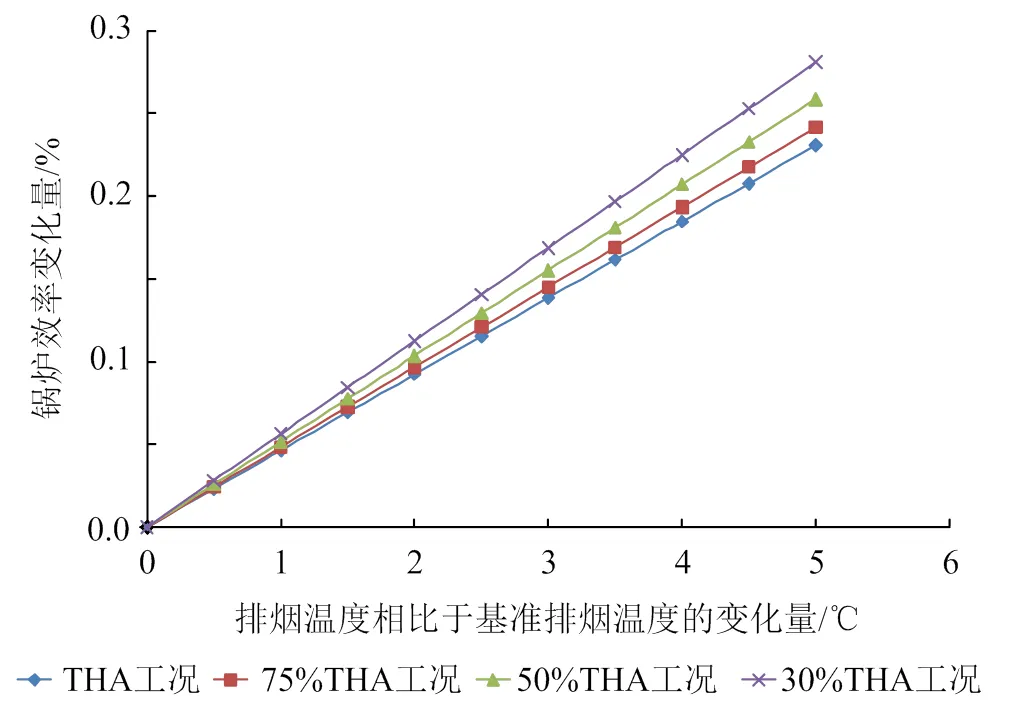

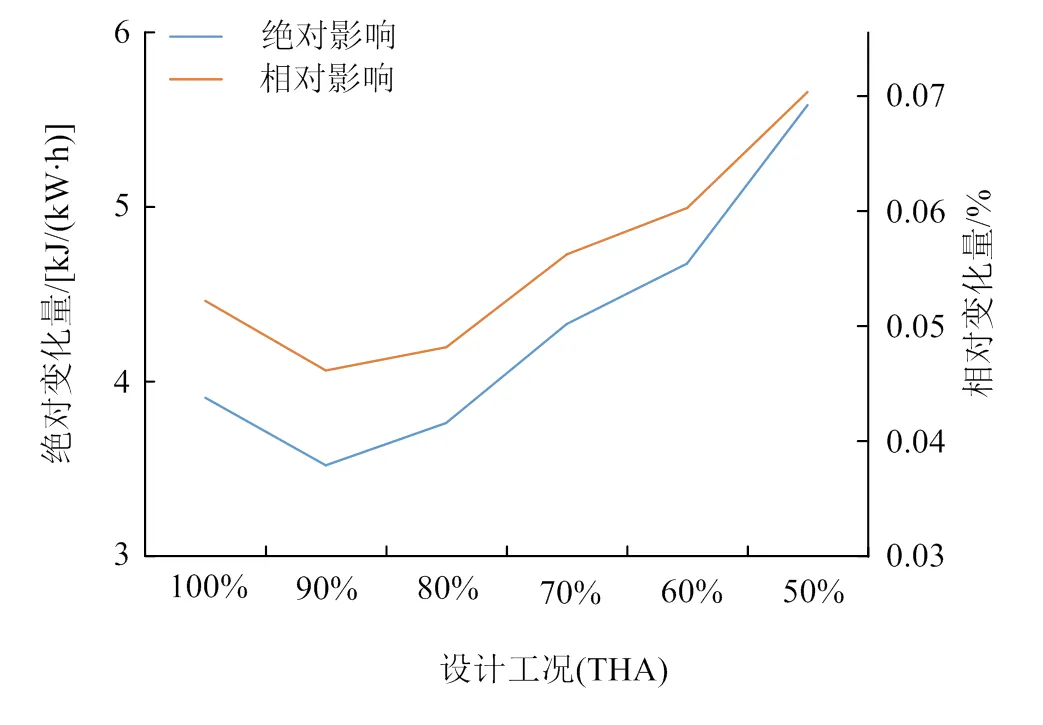

根据上述方法,对该机组在不同设计工况下进行计算,得到不同工况下锅炉排烟温度变化对锅炉效率的影响,如图6所示,1t吹灰蒸汽量对汽轮机热耗率的影响如图7所示。锅炉尾部受热面采用内置阵列式声波吹灰与常规蒸汽吹灰的运行费用对比如表3所示。

锅炉吹灰次数根据煤种不同而不同,同时采用常规蒸汽吹灰还要考虑吹灰对受热面的磨损,需限制吹灰次数。内置阵列式声波吹灰依靠声波作用清除积灰,对受热面几乎没有损伤,根据受热面积灰状况随时投运。为保证吹灰效果,目前已安装内置阵列式声波吹灰器的锅炉每班吹扫1次,一天4次,每次两两对吹再加分层吹扫,每次吹扫时间相当于表3中的2倍,因而吹灰成本也翻倍,即85.56元,一天吹灰成本共计342.24元。

图6 锅炉排烟温度变化对锅炉效率的影响

图7 1t吹灰蒸汽量对汽轮机热耗率的影响

分析上述50%负荷时实际运行数据,可知2种吹灰方式的吹灰效果基本相同,所以在吹灰次数相同的情况下,可以认为2种吹灰方式的吹灰效果相同,所引起的锅炉效率变化量相同。因此,在计算机组整体经济性时,可忽略因吹灰方式改变而对锅炉效率产生的影响。

表3 锅炉尾部受热面采用内置阵列式声波吹灰与常规蒸汽吹灰的运行费用对比

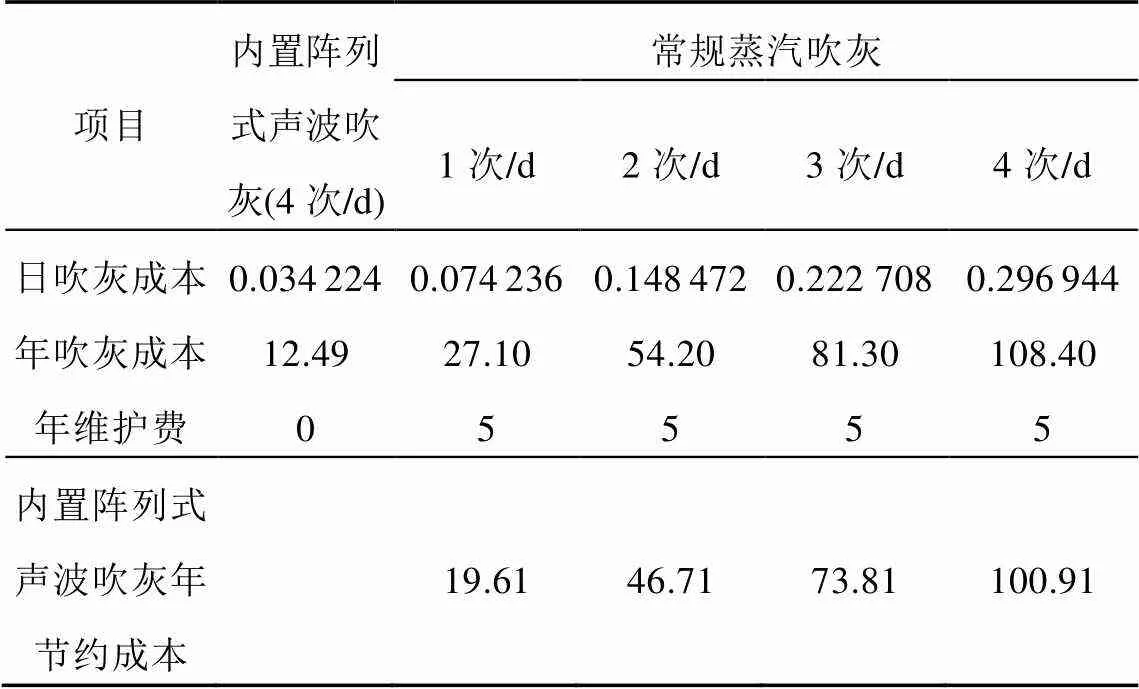

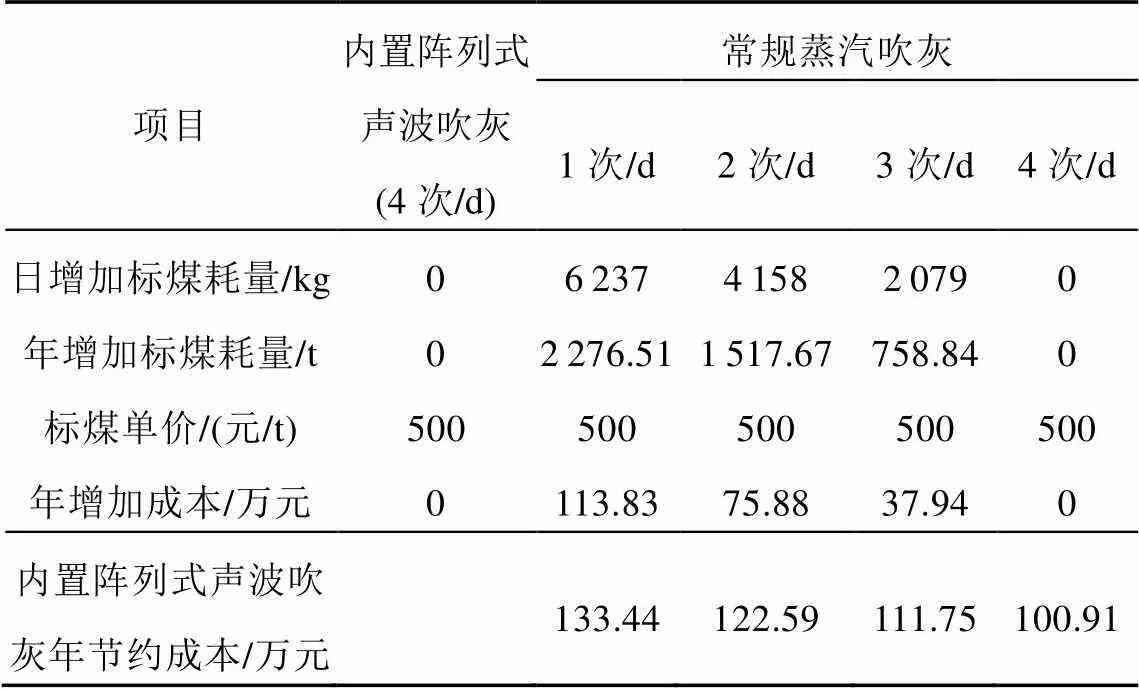

如果吹灰次数不同,应考虑锅炉效率变化,本文将内置阵列式声波吹灰4次/d分别与常规蒸汽吹灰1、2、3、4次/d进行对比,分析其节能效果,如表4所示。根据锅炉反平衡方法计算,锅炉空气预热器出口排烟温度升高1℃,锅炉热效率下降0.05%。通过计算,在设计负荷时锅炉排烟中水蒸气每增加1t,锅炉效率下降约0.005%。文献[2]指出,锅炉积灰严重时排烟温度会升高15~20℃,考虑正常运行锅炉积灰造成锅炉排烟温度平均升高5℃,锅炉吹灰后锅炉效率提高0.25%,按70%负荷时设计锅炉效率94.50%,由式(1)、(2)计算可知,发电煤耗率降低0.75g/(kW∙h)。则与内置阵列式声波吹灰4次/d相比,常规蒸汽吹灰1次/d的情况下,一天18h锅炉效率降低0.25%;常规蒸汽吹灰2次/d的情况下,一天12h锅炉效率降低0.25%;常规蒸汽吹灰3次/d的情况下,一天6 h锅炉效率降低0.25%。表5为考虑锅炉效率影响,即锅炉效率变化0.25%时内置阵列式声波吹灰与常规蒸汽吹灰节能效果对比。

由表5可以看出,在不考虑常规蒸汽吹灰对受热面吹损所产生费用的情况下,锅炉中低温烟道采用内置阵列式声波吹灰较常规蒸汽吹灰年节约费用100万元以上。

表4 不考虑锅炉效率影响时内置阵列式声波吹灰与常规蒸汽吹灰节能效果对比

表5 锅炉效率变化0.25%时内置阵列式声波吹灰与常规蒸汽吹灰的节能效果对比

3 结论

1)与常规蒸汽吹灰器相比,内置阵列式声波吹灰器消耗蒸汽量较少,由于没有转动部件,所以不需要进行维护,而且不会吹损锅炉受热面,优势明显。

2)在不考虑蒸汽吹灰对锅炉受热面磨损所产生的维修维护费用的情况下,锅炉尾部低温受热面采用内置阵列式声波吹灰器节能效果显著,较常规蒸汽吹灰器年节约成本100万元以上。

3)所选机组为660MW超超临界燃煤间接空冷机组,其设计热经济性能高于目前在役600MW级超临界以下燃煤发电机组,而且所对比的蒸汽吹灰器为目前先进的吹灰器,相比在役多年的燃煤锅炉安装的蒸汽吹灰器,其耗汽量显著降低,因此如果内置阵列式声波吹灰器应用于在役多年的燃煤发电机组,节能效果将更为显著。

[1]陈自勇,程旻,廖强,等.燃煤锅炉烟气侧换热表面的积灰机制及影响因素[J].中国电机工程学报,2019,39(5):1349-1366.

CHEN Z Y,CHENG M,LIAO Q,et al.A review on ash deposition on heat exchanger surface in coal-fired boilers:mechanisms and influence factors[J].Proceedings of the CSEE,2019,39(5):1349-1366.

[2]赵建新.波纹板安全吹灰蒸汽参数分析[J].发电技术,2018,39(3):259-262.

ZHAO J X.Optimization analysis of soot blowing steam parameters of corrugated plate[J].Power Generation Technology,2018,39(3):259-262.

[3]何雅玲,汤松臻,王飞龙,等.中低温烟气换热器气侧积灰、磨损及腐蚀的研究[J].科学通报,2016,61(17):1858-1876.

HE Y L,TANG S Z,WANG F L,et al.Gas-side fouling,erosion and corrosion of heat exchanger for middle and low temperature flue gas waste heat recovery[J].Chinese Science Bulletin,2016,61(17):1858-1876.

[4]邱利雄,张利,熊鸣,等.锅炉远程水吹灰器更换小口径喷嘴研究[J].发电技术,2018,39(2):153-157.

QIU L X,ZHANG L,XIONG M,et al.Analysis on replacing of smaller bore nozzles for long-distance water soot blower[J].Power Generation Technology,2018,39(2):153-157.

[5]胡胜林,李源,毛睿,等.低氮改造后再热汽温偏低的燃烧调整研究[J].发电技术,2019,40(5):475-480.

HU S L,LI Y,MAO R,et al.Study on low reheat steam temperature after low NOretrofit based on combustion adjustment[J].Power Generation Technology,2019,40(5):475-480.

[6]姚军.锅炉尾部烟道声波吹灰器使用经济性分析[J].机电信息,2016(18):114-115.

YAO J.Economic analysis of the use of acoustic soot-blower in the flue of boiler tail[J].Mechanical and Electrical Information,2016(18):114-115.

[7]黄磊.低频大功率旋笛式可调频声波吹灰器在锅炉尾部受热面的运用[J].电力设备管理,2018(2):58-60.

HUANG L.Application of low-frequency high-power rotary flute type FM Sonic soot blower in boiler tail heating surface[J].Electric Power Equipment Management,2018(2):58-60.

[8]张峰.声波吹灰器在锅炉吹灰中的应用研究[J].电声技术,2018,42(3):25-27.

ZHANG F.Application of sonic soot blower in boiler blowing[J].Audio Engineering,2018,42(3):25-27.

[9]王永军.高声强阵列式声波吹灰器在热电厂锅炉上的应用[J].机电信息,2015(15):51-53.

WANG Y J.Application of high sound intensity array type acoustic ash blower in boiler of thermal power plant[J].Mechanical and Electrical Information,2015(15):51-53.

[10]杨卫娟,周俊虎,刘建忠,等.600 MW机组锅炉吹灰器优化投用分析[J].热力发电,2005 (1):24-26.

YANG W J,ZHOU J H,LIU J Z,et al.Analysis of soot-blowing optimization for boiler for 600MW unit[J].Thermal Power Generation,2005 (1):24-26.

[11]陈朋.630 MW锅炉尾部烟道吹灰器改造探讨[J].化学工程与装备,2019(1):217-219.

CHEN P.Discussion on reconstruction of ash blower in tail flue of 630 MW boiler[J].Chemical Engineering & Equipment,2019(1):217-219.

[12]龚胜,石奇光,冒玉晨,等.考虑管道效率的蒸汽吹灰对机组煤耗影响的定量分析[J].热能动力工程,2019,34(3):61-66.

GONG S,SHI Q G,MAO Y C,et,al.Quantitative analysis for the influence of soot-blowing on unit coal consumption rate considering pipeline efficiency[J].Journal of Engineering for Thermal Energy and Power,2019,34(3):61-66.

[13]杨小海,李永华,黄钢英.300 MW机组锅炉吹灰优化的经济性研究[J].锅炉制造,2013,44(1):15-18.

YANG X H,LI Y H,HUANG G Y.Economic research of 300MW boiler optimal soot-blowing[J].Boiler Manufacturing,2013,44(1):15-18.

[14]蔡晓君,吴立志.声波吹灰器的结构与设计[J].化工设备与管道,2003(1):32-33.

CAI X J,WU L Z.The structure and design of sonic soot blower[J].Process Equipment & Piping,2003(1):32-33.

[15]张晨,李建龙.内置阵列式高声强声波吹灰技术及节能计量和智能吹灰优化系统[C]//华润电力首阳山节能减排与技术创新交流研讨会.北京:国家火力发电工程技术研究中心,2017:88-94.

ZHANG C,LI J L.Built-in array high sound blowing technology and energy-saving metering and intelligent ash blowing optimization system[C]//China Resources Power Shouyangshan Energy Conservation and Emission Reduction and Technology Innovation Exchange Seminar.Beijing:National Thermal Power Engineering Technology Research Center,2017:88-94.

[16]王学栋,仲昭伟,董洋,等.多变量因素下的锅炉低压省煤器节能效果测试与分析[J].发电技术,2018,39(2):140-145.

WANG X D,ZHONG Z W,DONG Y,et al.Analysis on energy saving effect of low-pressure economizer in boiler under multi-variable factors[J].Power Generation Technology,2018,39(2):140-145.

[17]刘传玲,柳明辉,陈振江,等.投运低压省煤器后汽轮机背压变化分析[J].发电技术,2018,39(4):378-381.

LIU C L,LIU M H,CHEN Z J.Analysis on the change of steam turbine back pressure under operation of low pressure economizer[J].Power Generation Technology,2018,39(4):378-381.

Application and Energy-saving Analysis of Built-in Array Acoustic Sootblower

ZHOU Lei1, ZHANG Ju2, SONG Ziyuan1, YANG Zhiping3, GUO Peihu3,XIAO Haiping3, ZHANG Chen4, LI Jianlong4*

(1. Huaneng Ningxia Daba Power Plant Phase IV Power Generation Co., Ltd., Qingtongxia 751600, Ningxia Hui Autonomous Region, China; 2. Huadian Hexiang Engineering Consulting Co., Ltd., Taiyuan 030006, Shanxi Province, China; 3. School of Energy Power and Mechanical Engineering, North China Electric Power University, Changping District, Beijing 102206, China; 4. Beijing Zhongdian Huineng International Power Technology Co., Ltd., Haidian District, Beijing 100081, China)

Because the traditional steam sootblowing technology has a dead corner, it needs a lot of high quality steam, and the safety of the steam is affected by the scouring of the heating surface. Therefore, in recent years, many new power plants tend to adopt built-in array acoustic sootblower in the low-temperature flue to purge the low-temperature reheater, low-temperature superheater and economizer. Combined with the application of acoustic sootblower in a 660 MW power plant, the economic evaluation was studied. The sootblowing economy was evaluated by two indexes: boiler efficiency at boiler side and steam turbine thermal efficiency at turbine side. The boiler anti-balance method was used to calculate the boiler efficiency variation when the exhaust gas temperature changed 1℃ under a certain load. The increase of boiler efficiency was calculated by the decrease of flue gas temperature after sootblowing, and the decrease of coal consumption was further calculated. By using the calculation method of heat carrying out system by working medium in the equivalent enthalpy drop method, the influence of sootblowing steam on the heat consumption of steam turbine was obtained, and the increase of coal consumption was further calculated. The economic gain of acoustic sootblower was obtained by considering the economic evaluation of boiler side and steam turbine side. The results show that compared with the conventional steam sootblower, the annual cost saving of the built-in array acoustic sootblower is more than 1 million yuan. In addition, it will have better energy-saving effect for units with poor economic performance for many years.

coal-fired generating units; built-in array acoustic sootblower; energy-saving analysis; economic evaluation

10.12096/j.2096-4528.pgt.19146

TK229.6

国家科技支撑计划项目(2015BAA04B02);华能集团总部科技项目(HNKJ18-H21)。

Project Supported by National Science and Technology Support Program (2015BAA04B02); Huaneng Group Headquarters Science and Technology Project (HNKJ18-H21).

2020-03-24。

(责任编辑 尚彩娟)