区域供热/供冷系统中余热回收应用

2021-01-13吴爽金旭刘忠彦车德勇隋军李睿赵岳王召国

吴爽,金旭,刘忠彦,车德勇,隋军,李睿,赵岳,王召国

区域供热/供冷系统中余热回收应用

吴爽1,金旭1,刘忠彦1,车德勇1,隋军2,李睿1,赵岳1,王召国3

(1.东北电力大学能源与动力工程学院,吉林省 吉林市 132012;2.中国科学院工程热物理研究所,北京市 海淀区 100190;3.山东里彦发电有限公司,山东省 济宁市 273517)

区域供能系统以一次高品位能源为动力,存在能耗大、环境污染严重等问题。然而,基于“品位对口,梯级利用”原则,采用各种高、中、低温余热回收技术,可显著提升系统能源综合利用效率,降低整体能源消耗,减少环境污染,故备受关注。通过梳理钢铁、冶金以及水泥等能源行业余热回收技术,并重点对低温品位能源余热回收及其应用于区域供热/供冷系统相关技术进展进行了综述,探究了供热/供冷系统中各种余热回收技术的特点。最后,结合工程实例,对供热/供冷领域应用的余热回收技术的可行性和经济性进行了分析,结果显示:余热回收技术可提高区域供热系统能源综合利用效率8%以上,在区域供冷系统中余热回收与蓄冷技术相结合,可节省运行费用20%。

低温余热;余热回收;区域供热/供冷系统; 节能

0 引言

随着社会经济的快速发展,能源问题日益严重。当前,我国能源应用方面仍存在着利用效率低、经济效益差、生态环境压力大等突出问题[1],如何减少工业领域中CO2排放、提高能源利用率,已成为科研工作者面临的新挑战,也是解决我国能源问题的根本途径。在工业领域生产过程中尚存在着大量未经任何利用而被直接排放到环境中的工业余热[2],不仅会造成环境污染,更是一种能源浪费,如:大型火电厂发电效率只有35%~45%,大部分热量以烟气和冷却水的方式排放到环境中[3];中低温排烟、排气及工业企业、民用建筑中可回收的余热资源总量达到15亿~20亿t标准煤[4]。有效回收工业余热,能够实现节能减排、提高能源利用效率。工业余热资源按照来源可分为烟气余热,废气、废水余热,冷却介质余热,化学反应余热,可燃废气、废料余热,高温产品和炉渣余热[5-7]。其中:烟气余热广泛存在于化工、冶金、建材、电力、机械等行业,具有余热量大、温度分布范围广的特点,且占工业余热资源总量的50%以上;冷却介质余热是指在工业生产中为保护高温生产设备或满足工艺流程冷却要求,空气、水和油等冷却介质带走的余热,属于中低温余热,占工业余热资源总量的20%[8];化学反应余热占余热资源总量的10%以下,主要存在于化工行业中;高温产品和炉渣余热是钢铁工业中最主要的废热来源,生产1 t铁大约产生300kg高温炉渣,其出炉温度通常在1400℃以上,含有大量的热量[9]。此外,余热资源按温度品位分为高温、中温和低温余热,其中:高温余热温度在120℃以上,由换热器回收用于生产;中温余热温度在60~120℃,由换热器回收用于供热;低温余热温度在30~60℃,由热泵回收用于区域采暖[10-11]。

区域供热系统(district heating system,DHS)在我国已有很长历史,其由供热源、热媒输送管道、热用户3部分组成,任何部分或其子系统出现故障或停运,都将影响整个系统的正常运行[1]。同时,低温余热也可用于区域供冷,区域供冷在我国起步较晚,其作为新型节能减排技术,从国家“十一五”节能减排政策出台后逐步推广。区域供冷系统(district cooling system,DCS)相当于一个供冷网络,将从能源站收集的冷冻水分配给用户(如机场、医院、大学等),然后通过管网输送给每个用户的终端设备。

随着我国城镇化进程不断加快,区域供冷/供热规模逐渐扩大,能耗迅速增长。基于“品位对口,梯级利用”原则,采用高、中、低品位能源余热回收技术有效回收工业余热,可显著提升系统能源综合利用效率,降低能源消耗,减少环境污染。本文梳理了供热/供冷系统中各种余热回收技术的特点,并通过钢铁、冶金等行业余热回收技术,介绍了高、中、低品位能源余热回收及其应用于区域供热/供冷系统相关技术研究进展,并以热电联供系统和余热驱动溴化锂机组供冷系统为例,分析其能源综合利用效率和节能率,评价系统的节能特性,为后续的相关研究提供参考。

1 余热回收技术

工业余热主要来源于工业生产中的各种炉和窑、化工过程等。目前,工业余热总量约占热工设备燃料消耗总量的42%,可回收利用的余热资源占余热总量的60%[12]。根据不同的温度范围,利用不同技术进行余热回收,可增加企业经济 收益。

1.1 中高温余热回收技术

对于品位较高的中高温余热回收,将其转化为高品位的电能是余热回收中的一条重要途径。目前,我国的中高温余热回收技术发展更为成熟,并且已经广泛应用于钢铁、水泥、冶金等行业。

针对钢铁行业工序中存在的余热回收效率问题,诸多学者开展相关研究,提出了提高余热回收效率的相关技术。针对马钢烧结余热,丁毅等人[13]通过提高蓄热器蓄热量及优化蒸汽管网系统,将转炉汽化蒸汽应用于RH炉,实现了余热蒸汽就地循环利用,减少了长距离输送损失。胡长庆等[14-15]研究表明:熄焦可回收80%显热,回收的蒸汽用于发电或其他工序的用能。李冬庆[16]构建了适合烧结冷却机余热发电的双压余热发电系统,系统额定发电功率可达11.5MW,推进了烧结工序的节能降耗。程云等[17]根据高炉冲渣水的余热特点,提出了一个采用分离式热管换热器的余热回收方案,回收余热可借助低温制冷介质进行发电与制冷。李洪福[18]研究了特殊的低压饱和蒸汽的汽轮机和蓄能器稳压控制系统,建成了我国第一座炼钢转炉余热回收发电工程,为钢铁领域烟气余热回收提供了新的技术方案。李扬[19]基于炼钢烟气余热显热特性分析,提出了烟气对流段显热回收和低质煤气炉口燃烧转化为烟气显热2项技术,可提高转炉烟气余热回收效率。马永锋等[20]结合工程实例分析了烧结恒温循环余热回收技术,并整合烧结工序烟气余热资源,以“温度对口,能量梯级利用”为余热回收原则,极大地回收烧结工序烟气余热,每年节省标煤量4700t,同时减少粉尘排放427.8t。

综上所述,在焦化、烧结、炼铁、炼钢、轧钢过程中,每一过程中都会产生大量工业余热,但针对特定的技术分析所得到的结论往往并不具有普适性,难以应用于全部工程案例。

在冶金与水泥行业中,同样存在大量的余热资源,也有诸多学者展开相关研究。刘军祥等[21]研究指出,提高渣粒流速和渣粒初始温度,自流床余热锅炉换热系统渣粒换热系数和热回收效率均逐渐增加。宋炜[22]通过水泥窑筒体外表面的余热回收加热尿素溶液,此余热回收方案1h提供的热量相当于电功率为312kW的电加热器,如果电价按0.5元/(kW·h)、年运行时间按7200h计算,年节省电费112.32万元。

目前,钢铁行业的余热主要应用于发电、供热、制冷以及供钢厂其他工序使用,虽能达到节省能源的目的,但整体上依旧存在大量能源浪费现象。从钢铁行业一个侧面,纵观不同能源领域,中高温余热利用尚缺少整体综合利用的方案和技术,且余热综合利用效率不高。在实际工程应用中,应按照“按质用能、温度对口,能级匹配、梯级利用”原则,通过改善能源品质提高余热回收效率。

1.2 低温余热回收技术

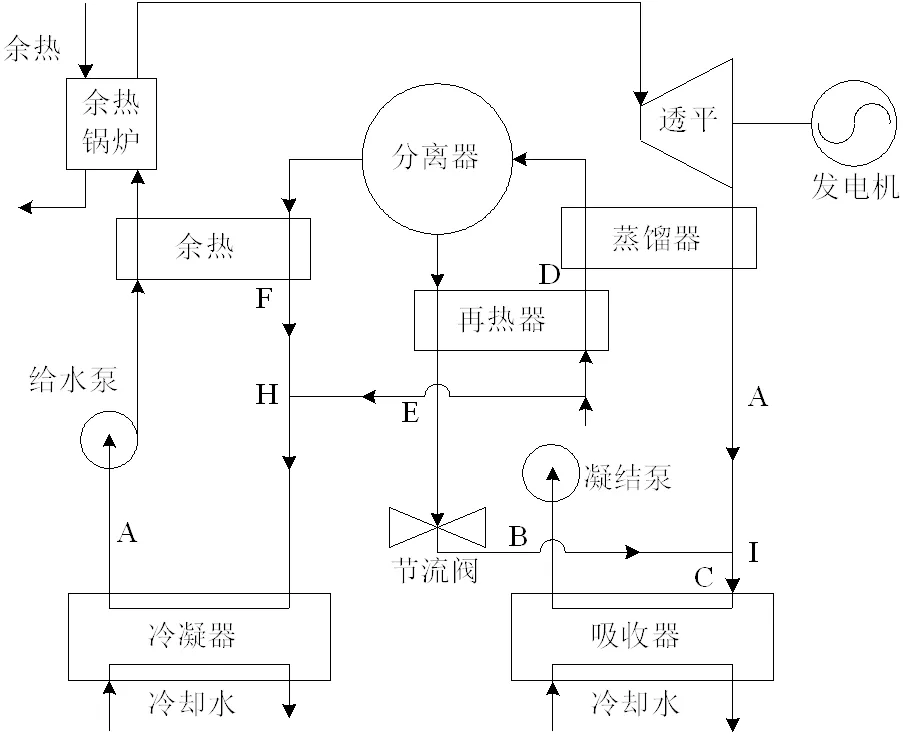

低温余热回收技术主要有热泵、余热发电、制冷和热管等技术。热泵技术[23]作为高效热能转换装置,利用少量高品位电能、机械能和热能,将热量由低温侧转移至高温侧。余热发电[24]是利用生产过程中多余的热能转换为电能的技术,如有机朗肯循环(organic Rankine cycle,ORC)和Kalina循环,其工作原理分别如图1、2所示。热管[25-26]工作原理是利用密闭管内工质的蒸 发与冷凝进行热量传递,工质在加热段中汽化,吸收大量热量,并通过热管将热量迅速传递到热源外。

诸多学者针对不同的低温余热回收技术展开了相关研究。李萌[27]分析了2种热泵系统的余热回收率、节能性和能源利用,并根据分析结果指出,提高能源利用水平应重点优化蒸发器、吸收式热泵机组发生器内部结构和外部温度条件。姜迎春等[28]将机械压缩和热压缩有机结合,使烟氨气在吸收器中被稀氨水吸收,放出的热量用于生产工艺蒸汽。高军[29]研究表明:将高效热泵用于回收循环水的余热,能较好地实现能量的梯级利用,节能效果显著。刘庆伟[30]基于HGAX循环原理及循环特性分析,总结了此循环低温余热回收利用的主要优势,指出此技术可实现高效回收低温余热。周涛等[31]研究了一种转炉烟气中低温余热回收工艺,通过全面回收转炉炼钢的烟气余热并加以充分利用,可实现节能降耗,提高转炉炼钢水平。霍兆义等[32]分析指出,在大型离心空压机低温余热系统中,ORC余热回收系统的最佳循环热效率和系统循环效率分别可达8.07%和29.15%。

图1 有机朗肯循环示意图

图2 Kalina循环示意图

综上所述,我国对于低温余热的利用还处于尝试和发展阶段,虽然提出了较多余热回收技术,但仍不够成熟,普遍存在投资风险大、成本高等问题,以至于很大部分低温余热直排环境,造成了能源的巨大浪费。因此,进一步研究拓展,把中高温技术与低温技术耦合成一个整体,即先回收中高温余热,再回收低温余热,综合提高余热利用率是非常必要的。

2 余热回收在供热/供冷系统中的应用

2.1 余热回收在供热系统中的应用

目前,区域供热系统的热源大都来自于燃煤锅炉或热电厂抽汽,热源与用能需求之间的能源品位不匹配,造成做功能力的巨大浪费[33]。

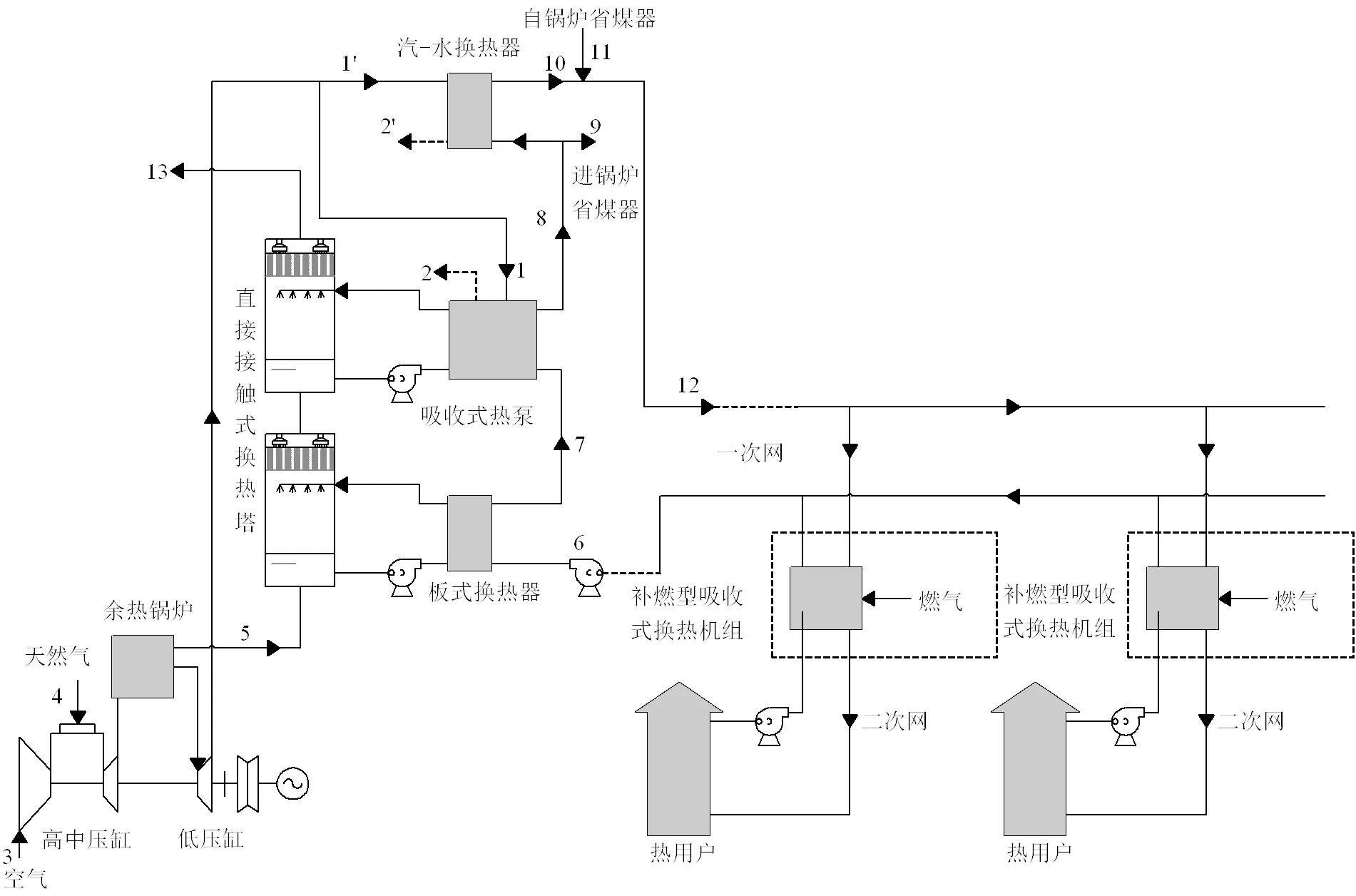

钢铁行业等工业企业的低品位余热资源与区域供热系统所需能源品位相似,因此,合理利用“三高”企业的低品位余热是解决我国供热热源紧缺的重要战略。我国在20世纪90年代末将钢铁工业低品位余热应用于供热工程。1997年,济钢利用部分炼铁高炉的冲渣水为厂区自辖小区进行供暖[33]。边海军等[34]提出了钢铁厂内自备电厂的余热回收及供热流程,如图3所示。

图3 钢铁厂自备电厂余热回收及供热流程图

此系统满足周边区域380万m2供热面积的用热需求,供热能力可达189MW,余热回收量合计127MW,累计节约标煤量4.05万t,二氧化碳减排量达10.13万t。钢铁厂余热资源回收因工序、温度以及使用端需求等存在较大差异,在余热回收技术方面也存在差异。目前,科研工作者正在探索新型余热回收技术,促进高效可持续发展的新型供热模式的创建。

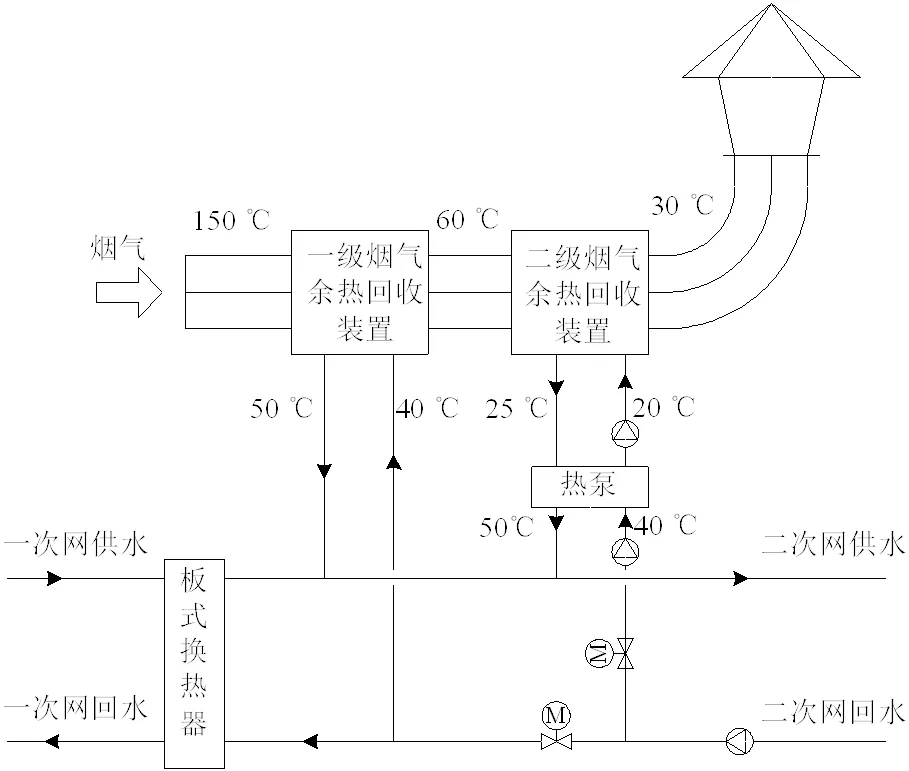

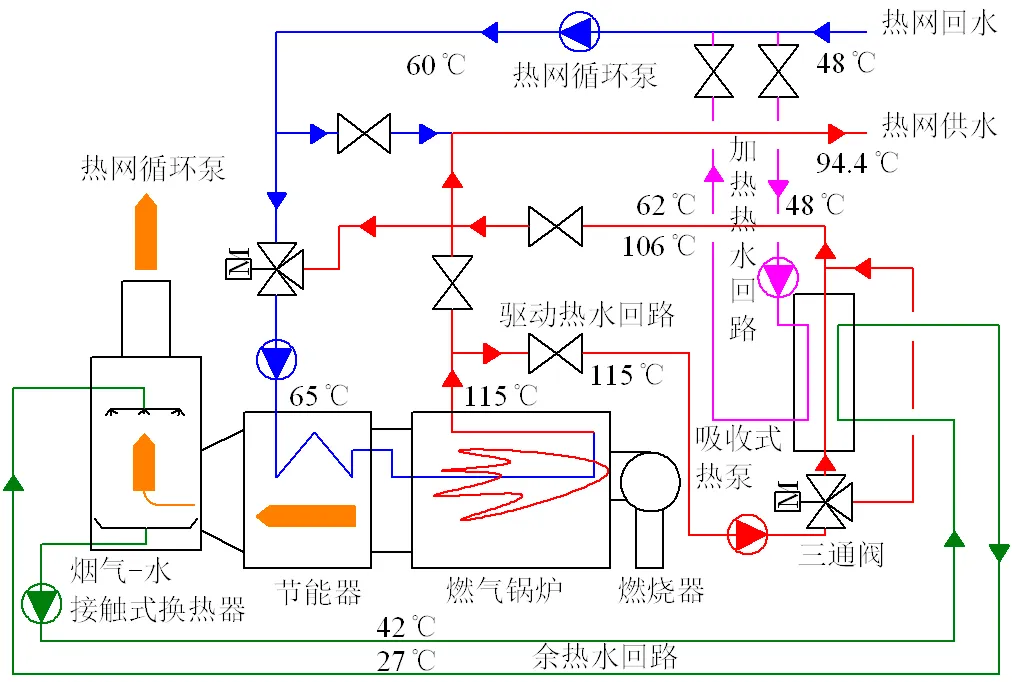

由于工业余能资源总量巨大,存在回收利用和转换条件复杂的问题。目前,燃气锅炉烟气余热回收方案主要有烟气换热器的余热回收方 式[35]和烟气换热器与热泵联合的余热回收方 式[36]2种。张迪等[37]提出了一种应用水源热泵的燃气锅炉烟气余热深度回收技术,如图4所示。该技术采用双级烟气余热回收,并在锅炉尾部烟道加装两级烟气余热回收装置,排烟温度降至 30℃以下,供暖燃气消耗量降低10%,解决了现有燃气锅炉烟气余热回收装置受供热系统回水温度较高限制,以及难以回收烟气余热中大量潜热的问题。

图4 水源热泵烟气余热深度回收系统示意图

赵玺灵等[38]提出了分布式热泵调峰型燃气热电联产烟气余热回收供热系统,如图5所示。该系统在热源站采用余热锅炉和直接接触式换热塔逐级回收燃气发电设备烟气余热,并利用板式换热器和吸收式热泵机组将热量传递给一次网回水,使回水逐级升温,最终发电机组低压缸抽气通过汽–水换热器将一次网热水加热至120℃。在二次网热力站处采用补燃型吸收式热泵对二次网进行调峰,并降低一次网的回水温度,与有余热资源的热源相结合,低温回水回到热源处回收余热,此种循环流程有利于回收更多烟气余热,供热能耗降低6%。

王富全等[39]采用热水驱动的溴化锂吸收式热泵方案,实现了烟气余热回收和烟气“脱白”,具体流程见图6。此技术提升了锅炉热效率10% 以上,排烟温度降低到30℃以下,消除了“白羽”现象,同时二氧化硫、氮氧化物排放也降低了10%~15%。

图5 分布式热泵调峰型燃气热电联产烟气余热回收供热系统

图6 热泵余热回收系统流程图

综上所述,在供热系统中利用各类热泵装置或换热设备提取工业余热中低品位余热的应用实例越来越多,并在我国的供热行业取得了较好的发展,但依靠热电联产进行余热回收,普遍存在利用率低等问题。其中,中低温余热难以有效回收是目前存在的主要问题,应利用ORC等技术回收中低温余热,或应用中高温余热联合低温余热回收,不同阶段使用不同的回收技术,不仅可提高能源利用效率,还能降低运行成本。

2.2 余热回收在供冷系统中的应用

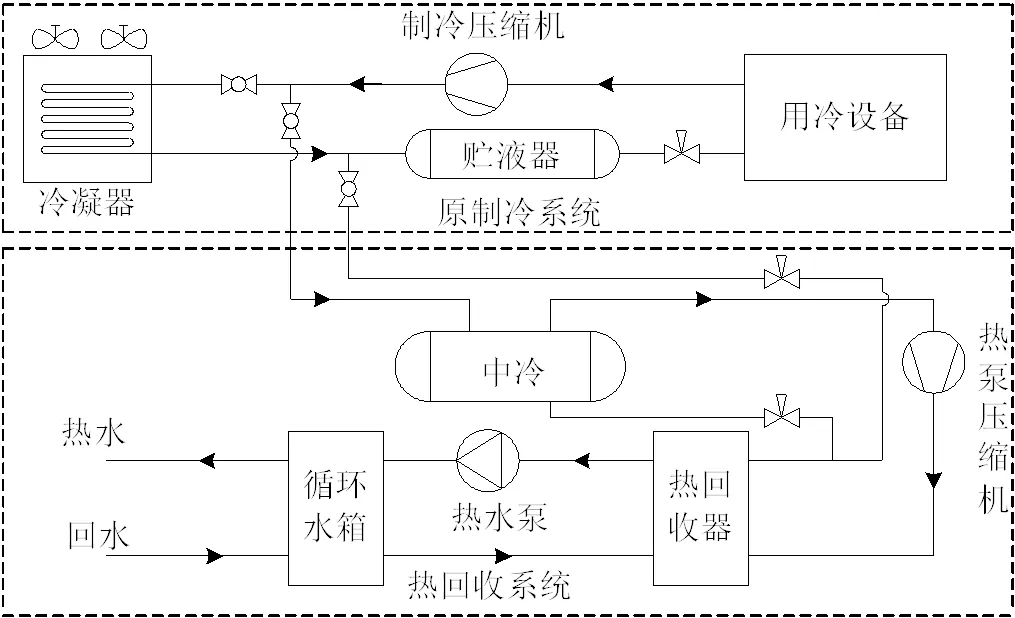

在供冷系统中,利用高温余热回收机组回收工业机械循环冷却水热量,实现对余热的高效利用。制冷机主要利用再生器回收60℃以上余热,通过蒸发器制取5~30℃冷水以满足制冷需求。在多数制冷系统中,普通气候条件下设备的冷凝温度在35~60℃[40],该部分温度不高,导致能量品质过低而难以利用。通过提高能量品质,回收该部分能量并用于牛奶厂、屠宰场、大型建筑的制冷及其内部热水供应,水果的储存与果干加工,大型超市食品存储及采暖体系等[41]同时需要产热及制冷的场所中,有益于提高经济效益。舒建国等[42]采用全热回收高温热泵技术对禽类屠宰场的制冷系统进行余热回收,用于生产热水和厂区采暖,节能效果显著,该系统原理如图7所示。魏洪生等[43]采用氨制冷系统冷凝热回收,空气能热泵系统提升温度,实现了节能降耗,提高了经济效益。杨洋[44]针对牛奶的生产工艺进行分析,并设计出牛奶冷却系统和余热回收系统,余热回收系统的设计将给乳品公司减少资金上的投入。

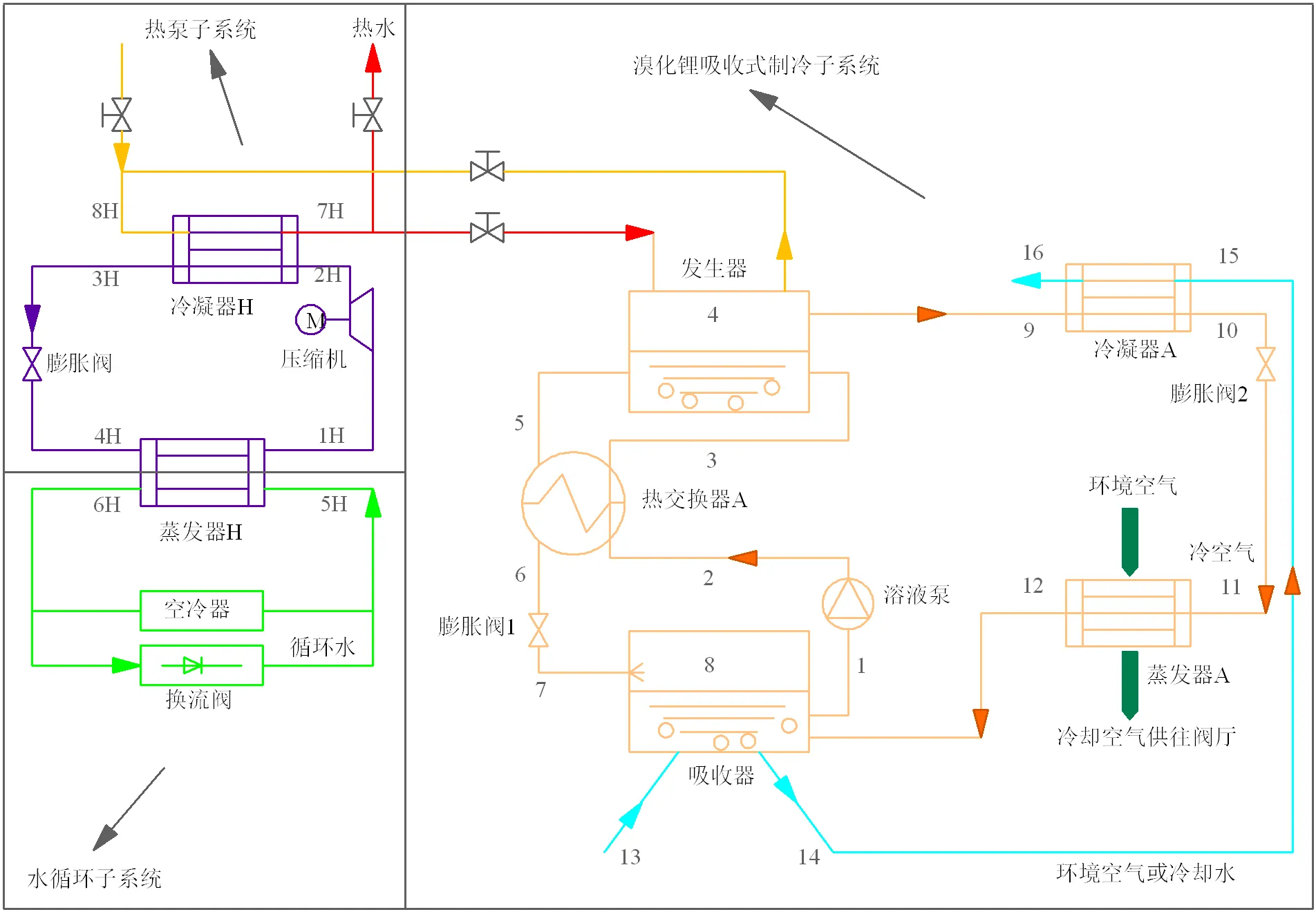

梅玉龙等[45]引入一种简便易行的循环冷却水余热回收系统,将空调循环冷却水系统与集中生活热水系统有机结合起来,该系统可实现空调循环冷却水系统的余热回收与节水的效果,从而降低集中生活热水系统的运营成本。周建辉等[46]采用热泵技术吸收换流阀余热,提升热源的品位,并通过驱动吸收式热泵系统进行制冷、制热,实现了换流阀冷却以及余热回收利用,该新型换流阀余热综合利用系统工作原理如图8所示。付林等[47]提出了一类热泵型天然气热电冷联供系统,该系统利用吸收式制冷机在冬季兼作热泵运行,与直燃机作余热锅炉相比,该系统折合热回收率提高了16.2%;与常规热电冷联供系统相比,这类系统充分利用了天然气能源,使系统余热回收率有了不同程度的提高,为后续学者研究天然气余热回收奠定了坚实基础。

图7 全热回收高温热泵系统原理图

图8 新型换流阀余热综合利用系统原理图

综上所述,在供冷工程中,通过增加换热器来回收冷凝器余热,或利用蓄冷技术与空气压缩机等余热回收技术联合等措施,充分利用供冷系统中的余热。在同时需要产热及制冷的场所中,将低温余热用于吸收式制冷或者热泵制热,改变余热能量的等级,提高经济效益,将成为供冷系统余热回收的新思路。此外,可发展冷热电三联供系统,在缓解供能压力、提高能源利用效率、减少CO2排放等方面具有显著的优势。

3 工程应用

3.1 生物质热电联产项目应用

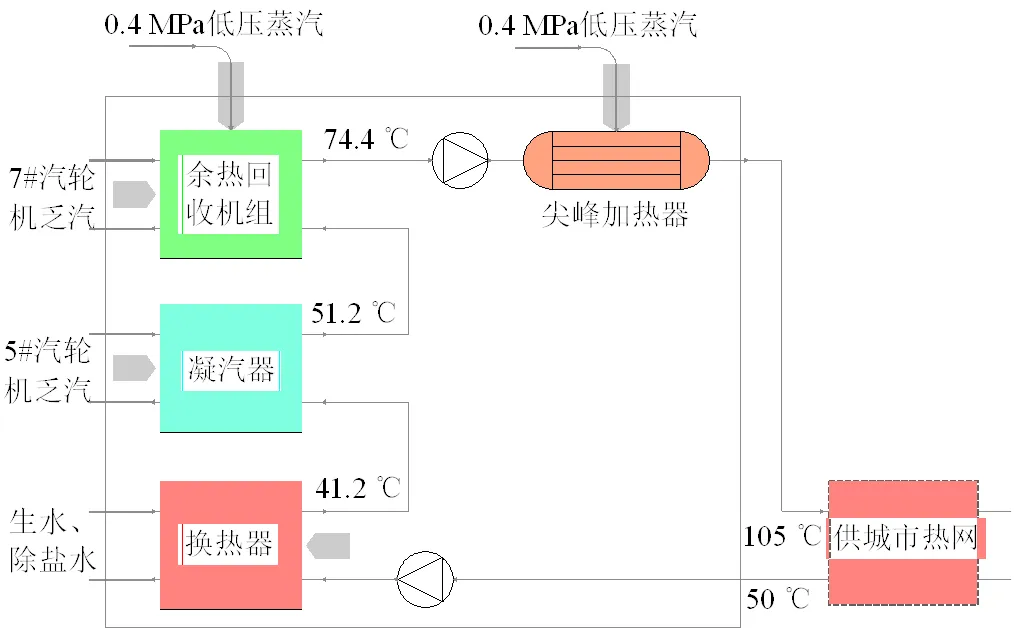

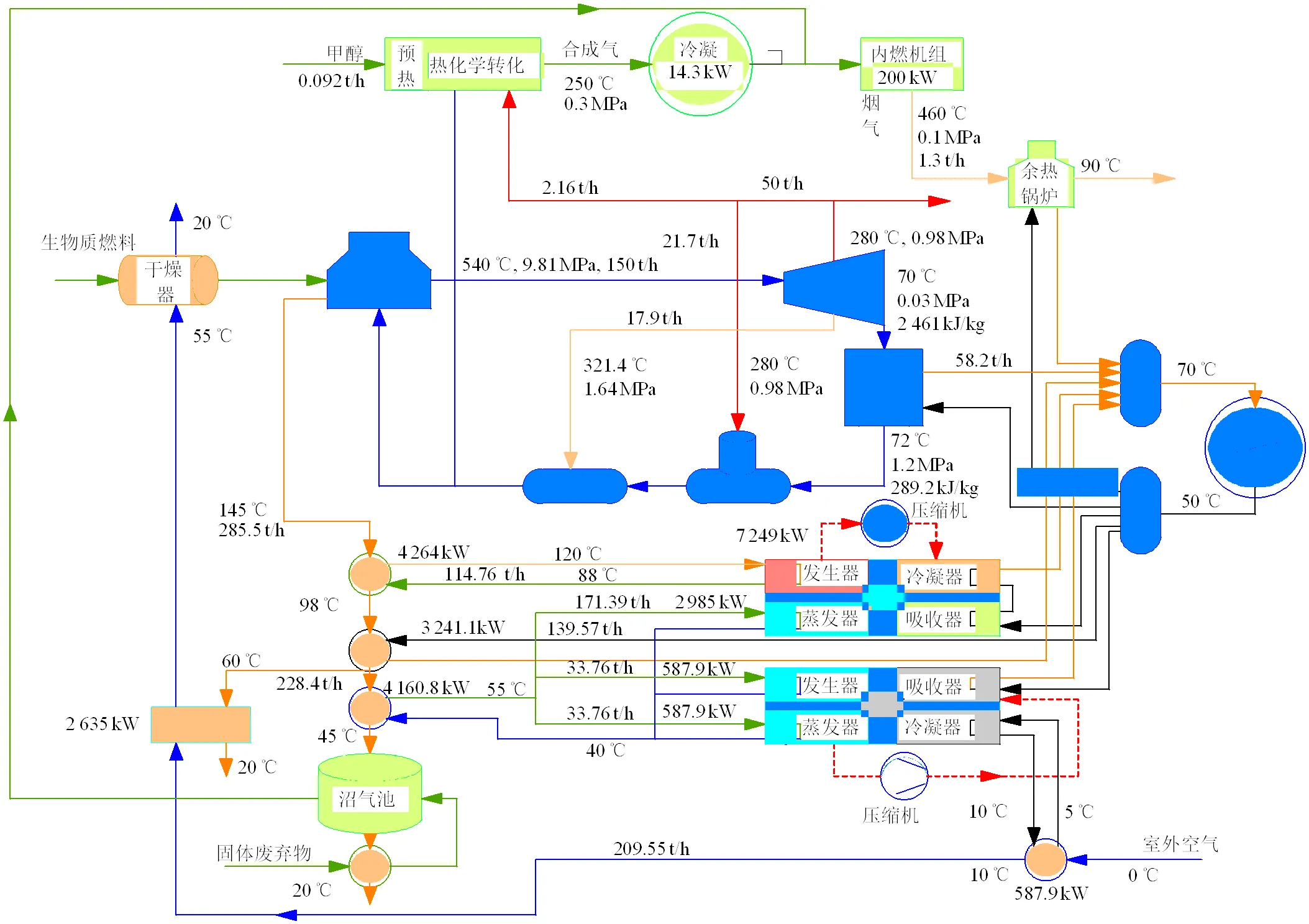

磐石宏日30 MW生物质热电联产项目位于吉林省磐石经济开发区,由吉林宏日新能源股份有限公司投建,系统方案流程如图9所示。该项目包含2台35 t/h锅炉,燃料耗量为35.88 t/h,在标准状态下生物质热电联产机组烟气量为23万m3/h(29 kg/h),排烟温度为145℃,烟气中水蒸汽量为23.68t/h。额定供热抽汽负荷为50t/h,最大供热抽汽负荷为90t/h。累计采暖供热面积达51万m2,采暖热指标为45W/m2。非采暖期额定工况在2台锅炉满负荷运行时,汽轮发电机组通过抽汽对外供50t/h工业用汽,发电机功率为 29.3MW。

图9 生物质热电联产系统方案流程示意图

利用溴化锂吸收式热泵提高系统采暖供热能力,回收烟气的热量,显热热量高温部分用于热泵的驱动热源,低温部分用于直接供热,潜热热量用于热泵的低品位热源。冷热站系统有以下5种运行模式:

1)锅炉产蒸汽量为150t/h,汽轮发电机组通过抽汽对外供90t/h工业用汽,发电机总功率为21.6MW。

2)2台锅炉非满负荷运行时,纯凝工况下,锅炉产蒸汽量为120t/h,汽轮发电机组纯凝发电,发电机功率为30MW。

3)采暖期额定工况下,冬季采用低真空供暖方式,2台锅炉满负荷运行时,抽50t/h工业用汽,低真空循环水供暖面积为67万m2,发电机功率为27.3MW。

4)冬季采用低真空供暖方式,2台锅炉满负荷运行时,抽50t/h工业用汽,低真空循环水供暖面积为7.3万m2,另抽50t/h蒸汽供暖,供暖面积约75万m2,发电机功率为19.4MW。根据周边企业用汽量调整锅炉产汽量,进行供汽、供暖、发电、制冷。

5)冬夏均采用低真空采暖运行方式,2台锅炉满负荷运行时,抽50t/h工业用汽,低真空循环水供暖面积为67万m2,发电机功率为27.3MW。由于热泵出水温度为70℃,不满足烘干生物质需求,因此夏季用部分抽汽将热泵出水升温至 80℃,用于烘干。

热用户的用汽压力均在0.4~0.8MPa,综合分析确定机组选型抽凝机组,抽汽参数压力为 0.98MPa,温度为280℃。

该项目可同时满足周边企业生产用汽、制冷用汽的需求,冬季供暖采用低真空供暖方式,可满足周边供暖需求。系统增加的供热量为10178kW,按采暖指标50W/m2,热价27.5元/m2计算,则每年热费收入增加560万元;系统能源综合利用效率为94.6%,节能率为31.0%,且锅炉效率提高了8.3%。

3.2 横琴3#能源站项目应用

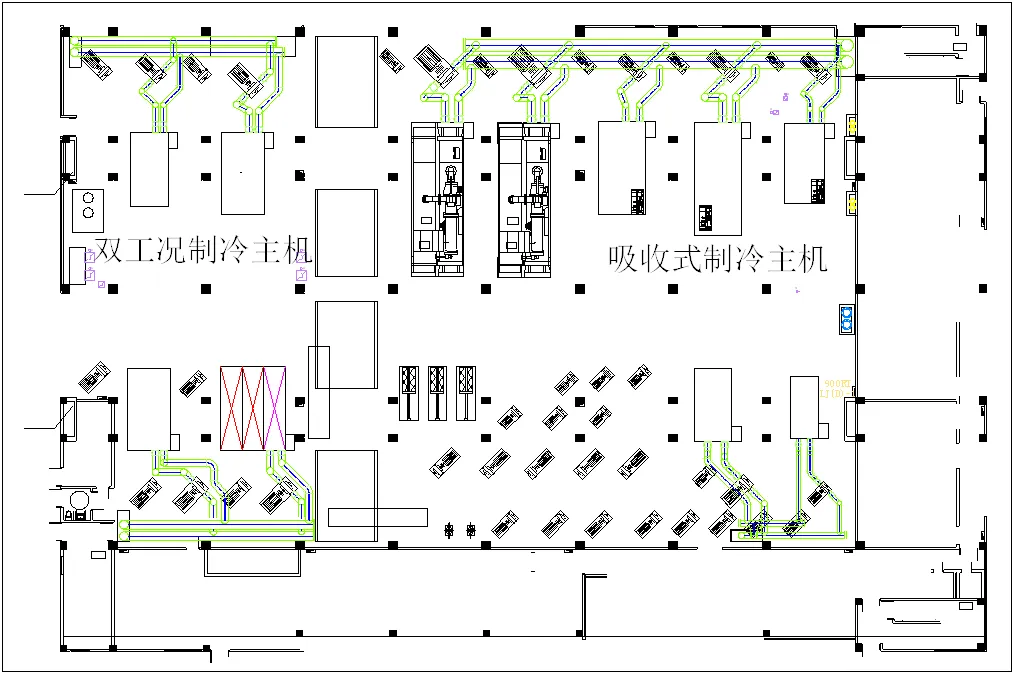

横琴3#能源站项目位于珠海市横琴新区,3#站总供冷面积为498813.9m2,分北、南、西三侧进行供冷,其中,北侧供冷面积为223818.1m2,南侧供冷面积为179459.7m2,西侧供冷面积为95536.1m2。

整个横琴3#能源站冷热源位于中心,供冷站设备基本配置有:水箱和水蓄冷换热系统,蓄冰盘管及融冰换热系统溴化锂制冷主机、水泵和冷却塔等辅助系统,双工况主机、水泵和冷却塔等辅助系统,双蒸发工况主机、水泵和冷却塔等辅助系统,离心式电制冷主机、水泵和冷却塔等辅助系统。区域供冷3#能源站设备平面布置如图10所示。

图10 区域供冷3#能源站设备平面布置图

系统主要运行模式如下:晚间双工况制冷机组蓄冰,白天利用余热驱动溴化锂机组串联融冰板换供冷;晚间高效永磁同步变频离心式冰蓄冷双工况机组的总制冷量为40881.5kW×h,总耗电量为9667.0kW×h,机组平均性能系数(coefficient of performance,COP)为4.23;白天空调负荷由 蓄冷设备与余热驱动的吸收式制冷主机共同承担,其中吸收式制冷主机与热电站配合,实现了能源的梯级利用;此外,此区域供冷系统充分 利用峰谷电价和负荷预测,通过空调供水或回水温度监控对蓄冰工况与供冷工况进行转换,解 决了制冷主机和蓄冰装置之间的供冷负荷分配问题。

按照目前珠海电价结构计算[48],利用余热驱动溴化锂机组供冷和冰蓄冷的全年机组运行费用为891.32万元,而采用传统电驱动的蒸汽压缩制冷方式的全年机组运行费用为1154.13万元,优化余热回收与冰蓄冷相结合技术及其控制策略,横琴3#能源站区域供冷系统每年可节省运行费用20%。

4 结论

我国工业余热资源丰富,合理利用工业余热,是提高区域供热/供冷系统能源利用率的重要举措,也是实现我国节能减排的工作重点。目前,中高温余热利用技术普及率不高,低温余热未得到充分利用,是我国余热利用率低的原因之一。基于前文综述与分析,认为对今后区域供热/供冷系统余热回收问题的研究工作应从以下3个方面开展:

1)为了更好地促进节能减排工作,有必要进一步推广使用中高温余热,加强对低温余热的研究,充分利用低品位余热。

2)以现有的余热回收技术为基础,针对工业余热的间歇性、不稳定性、能量密度低等特点,对余热回收技术进行升级创新,以提升能源利用效率。

3)通过对供热/供冷项目的能效分析,如何合理进行热量/冷量的余热回收,以及如何合理规划不同区域供热/供冷项目的系统设计、运行策略,是需要进一步研究的问题,也是实现能量合理利用的关键问题。

[1] 连红奎,李艳,束光阳子,等.我国工业余热回收利用技术综述[J].节能技术,2011,29(2):123-128.

LIAN H K,LI Y,SHUGUANG Y Z,et al.A review of industrial waste heat recovery and utilization technology in China[J].Energy Saving Technology,2011,29(2):123-128.

[2] JOUHARA H,KHORDEHGAH N,ALMAHMOUD S,etal.Waste heat recovery technologies and applications[J].Thermal Science and Engineering Progress,2018,6:268-289.

[3] 李允超,赵大周,刘博,等.火电厂烟气余热利用现状与展望[J].发电技术,2019,40(3):270-275.

LI Y C,ZHAO D Z,LIU B,et al.Current situation and prospect of flue gas waste heat utilization in thermal power plants[J].Power Generation Technology,2019,40(3):270-275.

[4] 朱继明,兰文龙,刘健平.工业低品位余热应用于城市集中供热的技术途径与潜力研究[J].中国能源,2014,36(9):13-16.

ZHU J M,LAN W L,LIU J P.Research on technical approach and potential of industrial low-grade waste heat applied to urban central heating[J].China Energy, 2014,36(9):13-16.

[5] 薛晓东,韩巍,王晓东,等.适合分布式冷热电联供系统的中小型发电装置[J].发电技术,2020,41(3):252-260.

XUE X D,HAN W,WANG X D,et al.Small and medium-scale power generation devices suiting for distributed combined cooling, heating and power system[J].Power Generation Technology,2020,41(3):252-260.

[6] 张俊博,金旭,刘忠彦,等.吸收式热泵余热回收先进技术综述[J].发电技术,2020,41(3):269-280.

ZHANG J B,JIN X,LIU Z Y,et al.Review on advanced technology for waste heat recovery of absorption heat pump[J].Power Generation Technology,2020,41(3):269-280.

[7] 赵宗燠.余热利用与锅炉节能[M].银川:宁夏人民出版社,1984.

ZHAO Z Y.Waste heat utilization and boiler energy saving[M].Yinchuan:Ningxia People's Press,1984.

[8] 王波,王夕晨,袁益超,等.高炉炉渣余热回收技术的研究进展[J].热能动力工程,2014,29(2):113-120.

WANG B,WANG X C,YUAN Y C,et al.Research progress of waste heat recovery technology of blast furnace slag[J].Thermal and Power Engineering,2014,29(2):113-120.

[9] BADESCU V.Model of a solar-assisted heat-pump system for space heating integrating a thermal energy storage unit[J].Energy and Buildings,2002,34(7):715-726.

[10] SARKAR J,BHATTACHARYYA S.Operating characteristics of transcritical CO2heat pump for simultaneous water cooling and heating[J].Archives of Thermodynamics,2012,33(4):23-40.

[11] DIRECTIVE E U.77/EC on the promotion of the electricity produced from renewable energy source in the internal electricity market[Z].Brussels:European Union,2001.

[12] 周耘,王康,陈思明.工业余热利用现状及技术展望[J].科技情报开发与经济,2010,20(23):162-164.

ZHOU Y,WANG K,CHEN S M.Current situation and prospect of industrial waste heat utilization[J].Science and Technology Intelligence Development and Economy,2010,20(23):162-164.

[13] 丁毅,史德明.钢铁企业余热资源高效利用[J].钢 铁,2011,46(10):88-93.

DING Y,SHI D M.Efficient utilization of waste heat resources in iron and steel enterprises[J].Steel and Iron,2011,46(10):88-93.

[14] 胡长庆,张春霞,张旭孝,等.钢铁联合企业炼焦过程物质与能量流分析[J].钢铁研究学报,2007(6):16-20.

HU C Q,ZHANG C X,ZHANG X X,et al.Analysis of material and Energy flow in coking process of iron and steel joint enterprises[J].Journal of Steel Research,2007(6):16-20.

[15] 胡长庆,师学峰,张玉柱,等.烧结余热回收发电关键技术[J].钢铁,2011,46(1):86-91.

HU C Q,SHI X F,ZHANG Y Z,et al.Key technology of sintering waste heat recovery for power generation [J].Steel and Iron,2011,46 (1):86-91.

[16] 李冬庆.烧结冷却机余热发电系统及其关键技术[J].烧结球团,2010,35(6):5-12.

LI D Q.Waste heat power generation system of sintering cooler and its key technology[J].Sintered Pellets,2010,35(6):5-12.

[17] 程云,李菊香.高炉冲渣水余热回收的可行性研究[J].低温与超导,2010,38(3):78-80.

CHENG Y,LI J X.Feasibility study on waste heat recovery of blast furnace slag water[J].Low Temperature and Superconductivity,2010,38(3):78-80.

[18] 李洪福.炼钢转炉烟气余热回收利用研究[D].济南:山东大学,2006.

LI H F.Study on recovery and utilization of waste heat from steelmaking converter[D].Jinan:Shandong University,2006.

[19] 李杨.炼钢烟气余热资源的回收及利用[D].沈阳:东北大学,2009.

LI Y. Recovery and utilization of waste heat resources of steelmaking flue gas[D].Shenyang:Northeastern University,2009.

[20] 马永锋,刘颖,詹应舟,等.钢铁公司烧结余热回收发电工程[J].冶金动力,2016(8):8-10.

MA Y F,LIU Y,ZHAN Y Z,et al.Sinter waste heat recovery power generation project of iron and steel company[J].Metallurgical Power,2016(8):8-10.

[21] 刘军祥,于庆波,谢华清,等.冶金渣颗粒余热回收的实验研究[J].东北大学学报(自然科学版),2014,35(2):245-248.

LIU J X,YU Q B,XIE H Q,et al.Experimental study on waste heat recovery of metallurgical slag particles[J].Journal of Northeastern University (Natural Science Edition),2014,35(2):245-248.

[22] 宋炜.水泥窑筒体余热回收技术在脱硝系统中的应用[J].应用能源技术,2016(6):18-20.

SONG H.Application of cement kiln shell waste heat recovery technology in denitrification system [J].Applied Energy Technology,2016(6):18-20.

[23] 周鹿鸣,张宏宇,宝海龙,等.规模化热泵对配电网运行特性和电能质量影响分析[J].电网与清洁能源,2018,34(5):74-82.

ZHOU L M,ZHANG H Y,BAO H L,et al.Analysis of the influence of large-scale heat pump on the operation characteristics and power quality of distribution network[J].Power Grid and Clean Energy,2008,34(5):74-82.

[24] 王江峰,戴义平,陈江.中低温余热发电技术及其在水泥生产中的应用[J].节能,2007,26(2):32-34.

WANG J F,DAI Y P,CHEN J.Medium and low temperature waste heat power generation technology and its application in cement production[J].Energy Conservation,2007,26(2):32-34.

[25] 庄骏,徐通明,石寿椿.热管与热管换热器[M].上海:上海交通大学出版社,1989.

ZHUANG J,XU T M,SHI S C.Heat pipe and heat pipe heat exchanger[M].Shanghai:Shanghai Jiao Tong University Press,1989.

[26] VASILIEV L L.Heat pipes in modern heat exchangers [J].Applied Thermal Engineering,2005,25(1):1-19.

[27] 李萌.基于余热回收用的热泵技术对比研究[D].天津:天津大学,2014.

LI M.Comparative study on heat pump technology based on waste heat recovery[D].Tianjin:Tianjin University,2014.

[28] 姜迎春,韩巍.利用低温烟气余热的吸收-压缩复合热泵系统[J].工程热物理学报,2017,38(6):1150-1156.

JIANG Y C,HAN W.An absorption-compression composite heat pump system utilizing low temperature flue gas waste heat[J].Journal of Engineering Thermophysics,2017,38(6):1150-1156.

[29] 高军.工业低温循环水余热回收技术的开发与应用[C]//2019年炼钢生产新工艺、新技术、新产品研讨会论文集.石家庄:河北省金属学会,2019:463-467.

GAO J.Development and application of waste heat recovery technology of industrial low-temperature circulating water[C]//Symposium proceedings on new process,new technology and new product of steelmaking production in 2019.Shijiazhuang:Metal Society of Hebei Province,2019:463-467.

[30] 刘庆伟.低温余热型氨水吸收式制冷HGAX循环性能研究[D].大连:大连理工大学,2012.

LIU Q W.Study on HGAX cycling performance of low temperature waste heat ammonia absorption refrigeration[D].Daliang:Dalian University of Technology,2012.

[31] 周涛,侯祥松,谢建,等.转炉烟气中低温余热回收工艺研究[J].钢铁技术,2019(3):36-39.

ZHOU T,HOU X S,XIE J,et al.Study on low temperature waste heat recovery process in converter flue gas[J].Steel Technology,2019(3):36-39.

[32] 霍兆义,李洪宇,徐伟.大型多级离心空压机低温余热回收[J].辽宁科技大学学报,2018,41(6):412-418.

HUO Z Y,LI H Y,XU W.Low temperature waste heat recovery of large multistage centrifugal air compressor [J].Journal of Liaoning University of Science and Technology,2012,41(6):412-418.

[33] 臧传宝.高炉冲渣水余热采暖的应用[J].山东冶金,2003(1):22-23.

ZANG C B.Application of waste heat heating of blast furnace slag water[J].Shandong Metallurgy,2003(1):22-23.

[34] 边海军,张晓灵,杨宝锐,等.钢铁工业余热回收用于城市集中供热的实践[J].区域供热,2018(1):58-63.

BIAN H J,ZHANG X L,YANG B R,et al.The practice of waste heat recovery in iron and steel industry for urban central heating [J].District Heating,2018(1):58-63.

[35] 吴佳蕾,王随林,石书强,等.大型燃气锅炉烟气冷凝余热深度回收技术方案与节能潜力分析[J].暖通空调,2016,46(3):66-69.

WU J L,WANG S L,SHI S Q,et al.Technical scheme and energy saving potential analysis of waste heat recovery from flue gas condensation in large gas boilers[J].Heating Ventilating & Air Conditioning,2016,46(3):66-69.

[36] 祝侃,夏建军,谢晓云,等.吸收式热泵及直接接触换热在燃气锅炉全热回收中的应用[J].暖通空调,2013,43(9):111-115.

ZHU K,XIA J J,XIE X Y,et al.Application of absorption heat pump and direct contact heat transfer in total heat recovery of gas-fired boiler[J].Heating Ventilating & Air Conditioning,2013,43(9):111-115.

[37] 张迪,丁琦,魏巍,等.水源热泵在燃气供热锅炉烟气余热回收中的应用[J].暖通空调,2018,48(4):57-60.

ZHANG D,DING Q,WEI W,et al.Application of water source heat pump in flue gas waste heat recovery of gas-fired heating boiler[J].Heating Ventilating & Air Conditioning,2008,48(4):57-60.

[38] 赵玺灵,付林,王笑吟,等.分布式热泵调峰型热电联产烟气余热回收系统评价[J].哈尔滨工业大学学报,2018,50(2):152-159.

ZHAO X L,FU L,WANG X Y,et al.Evaluation of flue gas waste heat recovery system of distributed heat pump peak-regulating cogeneration[J].Journal of Harbin Institute of Technology,2008,50(2):152-159.

[39] 王富全,庞卓,田刚,等.吸收式热泵回收燃气锅炉烟气余热技术[J].煤气与热力,2018,38(12):1-4.

WANG F Q,PANG Z,TIAN G,et al.Absorption heat pump technology for recovery of waste heat from gas boiler flue gas[J].Gas and Heat,2008,38(12):1-4.

[40] PEARSON A.Thermal coupling of cooling and heating systems[J].ASHRAE Journal,2011,53(2):18.

[41] 郑大宇,刘卫党,韩祥民,等.对现有大型冷库冷凝热回收的研究[J].低温建筑技术,2011,33(1):113-115.

ZHENG D Y,LIU W D,HAN X M,et al.Research on condensation heat recovery of existing large-scale cold storage[J].Cryogenic Building Technology,2011,33(1):113-115.

[42] 舒建国,毛国良.全热回收热泵技术在禽类屠宰行业的应用[J].制冷技术,2018,38(1):67-71.

SHU J G,MAO G L.Application of total heat recovery heat pump technology in poultry slaughtering industry [J].Refrigeration Technology,2008,38(1):67-71.

[43] 魏洪生,朱世龙,孙铁军.小型屠宰工厂冷凝热回收及高温热泵热水系统的应用[J].肉类工业,2014(7):40-42.

WEI H S,ZHU S L,SUN T J.Condensation heat recovery and application of high temperature heat pump hot water system in small slaughter plant[J].Meat Industry,2014(7):40-42.

[44] 杨洋.乳品厂的余热回收应用及板式换热器传热的研究[D].哈尔滨:哈尔滨商业大学,2016.

YANG Y.Application of waste heat recovery in dairy plants and research on heat transfer of plate heat exchanger[D].Harbin:Harbin University of Commerce,2016.

[45] 梅玉龙,杨福华.一种新型空调循环冷却水余热利用系统[J].给水排水,2018,44(11):73-76.

MEI Y L,YANG F H.A new type of air conditioning circulating cooling water waste heat utilization system [J].Water Supply and Drainage,2008,44(11):73-76.

[46] 周建辉,张兴娟,侯俊义,等.基于余热回收利用的新型换流阀冷却系统[J].南方电网技术,2019,13(6):16-23.

ZHOU J H,ZHANG X J,HOU J Y,et al.A new type of converter valve cooling system based on waste heat recovery[J].China Southern Power Grid Technology,2019,13(6):16-23.

[47] 付林,张世钢,赵玺灵,等.热泵型天然气热电冷联供系统实践研究[J].暖通空调,2009,39(2):138-141.

FU L,ZHANG S G,ZHAO X L,et al.Practical research on heat pump type natural gas thermoelectric cogeneration system[J].Heating Ventilating & Air Conditioning,2009,39(2):138-141.

[48] 侯震林.区域燃气冷热电联供的发展及其特点分析[J].机电信息,2011(24):212-213.

HOU Z L.Development and characteristic analysis of regional gas cooling,heating and power supply [J].Electromechanical Information,2011(24):212-213.

Waste Heat Recovery Applications in District Heating/Cooling Systems

WU Shuang1, JIN Xu1, LIU Zhongyan1, CHE Deyong1, SUI Jun2, LI Rui1, ZHAO Yue1, WANG Zhaoguo3

(1. School of Energy and Power Engineering, Northeast Electric Power University, Jilin 132012, Jilin Province, China;2. Institute of Engineering Thermophysics, Chinese Academy of Sciences, Haidian District, Beijing 100190, China; 3. Shandong Liyan Power Generation Co., Ltd., Jining 273517, Shandong Province, China)

The regional energy supply system is powered by high-grade energy, which has problems such as high energy consumption and serious environmental pollution. However, based on the principle of "energy grade matching, and cascade utilization", through utilizing various high, medium and low temperature waste heat recovery technologies, the integrated energy efficiency of the system can be significantly improved, as well as the overall energy consumption and environmental pollution can be reduced, so it is of great concern. Through sorting out the technologies of waste heat recovery in the energy industry of steel, metallurgy and cement, and summarizing the technological progress of low-temperature grade energy waste heat recovery and its application to district heating/cooling systems, the characteristics of various waste heat recovery technologies in the heating/cooling systems were inquired. Finally, the feasibility and economy for application of waste heat recovery technologies in the field of the heating/cooling systems were analyzed with project cases. The results show that by utilizing the waste heat recovery technologies, the integrated energy efficiency of the district heating system can be improved by more than 8%. And the operation cost can be saved by 20% in the district cooling system through combining cold storage technology with waste heat recovery.

low temperature waste heat; waste heat recovery; district heating/cooling systems; energy saving

10.12096/j.2096-4528.pgt.20010

TK 115

国家重点研发计划项目(2018YFB0905104)。

Project Supported by National Key Research and Development Program of China (2018YFB0905104).

2020-03-30。

(责任编辑 尚彩娟)