1000MW超超临界机组调阀快关边界条件分析与应用

2021-01-13宋晓辉梁恒陈新明普建国廖军林伍刚尹金亮

宋晓辉,梁恒,陈新明,普建国,廖军林,伍刚,尹金亮

1000MW超超临界机组调阀快关边界条件分析与应用

宋晓辉1,梁恒1,陈新明2,普建国1,廖军林1,伍刚1,尹金亮3

(1.西安热工研究院有限公司,陕西省 西安市 710054;2.中国华能集团清洁能源技术研究院有限公司,北京市 昌平区 102209;3.国家电投集团河南电力有限公司技术信息中心,河南省 郑州市 450000)

某1000MW超超临界机组在冷态冲转过程中出现调阀频繁快关动作,造成阀体支撑晃动大,无法继续升速。针对这一问题,试运现场通过调整冲转参数、检查电磁阀油路、重新化验控制油油质等措施仍未得到解决。为此,从转速控制逻辑出发,分析快关动作发生的条件及调阀快关过程中比例积分(proportion integration,PI)调节量的变化,得出快关过程中影响总流量指令(即最终的阀位开度)最主要的因素是转速调节的前馈量变化,而并非是转速PI输出量的变化。依据这一分析,在不改变冲转参数、阀门流量特性曲线的条件下,计算出转速控制前馈量的边界值。通过多次尝试确立前馈量的最优值,避免控制逻辑中因参数设置不合理而触发调阀快关动作。优化后实际转速跟随设定值平稳上升,调阀开度线性开启,不再出现频繁摆动,达到升速控制的要求。

超超临界机组;频繁快关;转速控制;调节量;前馈量;最优值

0 引言

汽轮机组的冷态冲转是机组安全稳定运行的关键环节,上海电气集团股份有限公司上海汽轮机厂(以下简称“上汽”)1000MW机组的冲转严格按照自动升速控制程序执行。冲转过程中出现的故障状况迥异[1-6],目前调阀频繁快关造成跳机的情况大多出现在阀门活动性试验(active turbine test,ATT)过程中[7]。文献[8]研究发现跳闸电磁阀油路卡涩,造成调阀快关。文献[9]研究发现高压调阀存在空行程,在某个连接处存在松动,造成调门振荡。运行中还出现过因调阀反馈差动位移传感器(linear variable differential transformer,LVDT)波动大而造成阀位信号振动的问题[10];甚至在控制油泵联动过程中也出现过调门快关的问题[11]。以上大多数故障都出现在汽轮机带负荷阶段,调阀已经经历了冷态、热态的各种考验,并且暴露的问题多数与蒸汽参数、控制油回路、测量装置、LVDT杆的信号传输、汽轮机热应力等因素[12-19]有关。在实际处理中,通过硬件设备的更换、维修,基本上可以解决上述因物理、机械、信号等故障而造成的调阀快关问题。

本文中调阀快关发生在汽轮机首次冷态冲转阶段,在故障初期通过排除以上故障隐患后仍未得到解决,因此从另一个角度出发,重点分析冲转过程中转速控制逻辑,计算调阀快关动作的边界条件,为该问题的解决提供一种新的思路,对同类型机组在启动调试阶段的故障排除具有一定的指导作用。

1 机组概述

某电厂汽轮机采用上汽生产的C1000-28/0.4/600/610型高效超超临界、一次中间再热、单轴、四缸四排汽、双背压、抽汽凝汽式汽轮机。机组设有9级非调整回热抽汽,分别供应4台高压加热器、1台除氧器、5台低压加热器,另外设计有外置式蒸汽冷却器。

汽轮机的主汽阀与调阀组件分别布置在高压缸两侧。每个组件包括一个主汽阀和一个主调阀,并且共用一个阀壳。主汽阀可以迅速关断以截断主蒸汽管道的蒸汽,关闭时间极短且可靠性极高;主调阀可根据机组负荷要求控制进入高压缸的蒸汽流量。主汽阀是一个内部带有预启阀的单阀座式提升阀,由油动机开启,由弹簧力关闭。主调阀带有中空的阀碟阀杆,在位于内阀盖的阀杆衬套滑动,在阀碟上设有平衡孔以减小机组运行时打开调门所需的提升力,同样地,调门也由油动机开启,由弹簧力关闭,这样在系统或汽轮机发生故障时,主汽阀和调门能够立即关闭,确保安全。阀门布置如图1所示。

1—主蒸汽进口;2—高压缸;3—主汽阀;4—主汽阀油动机;5—主调阀;6—主调阀油动机;7—进汽插管。

2 快关过程及调阀流量特性分析

2.1 快关过程

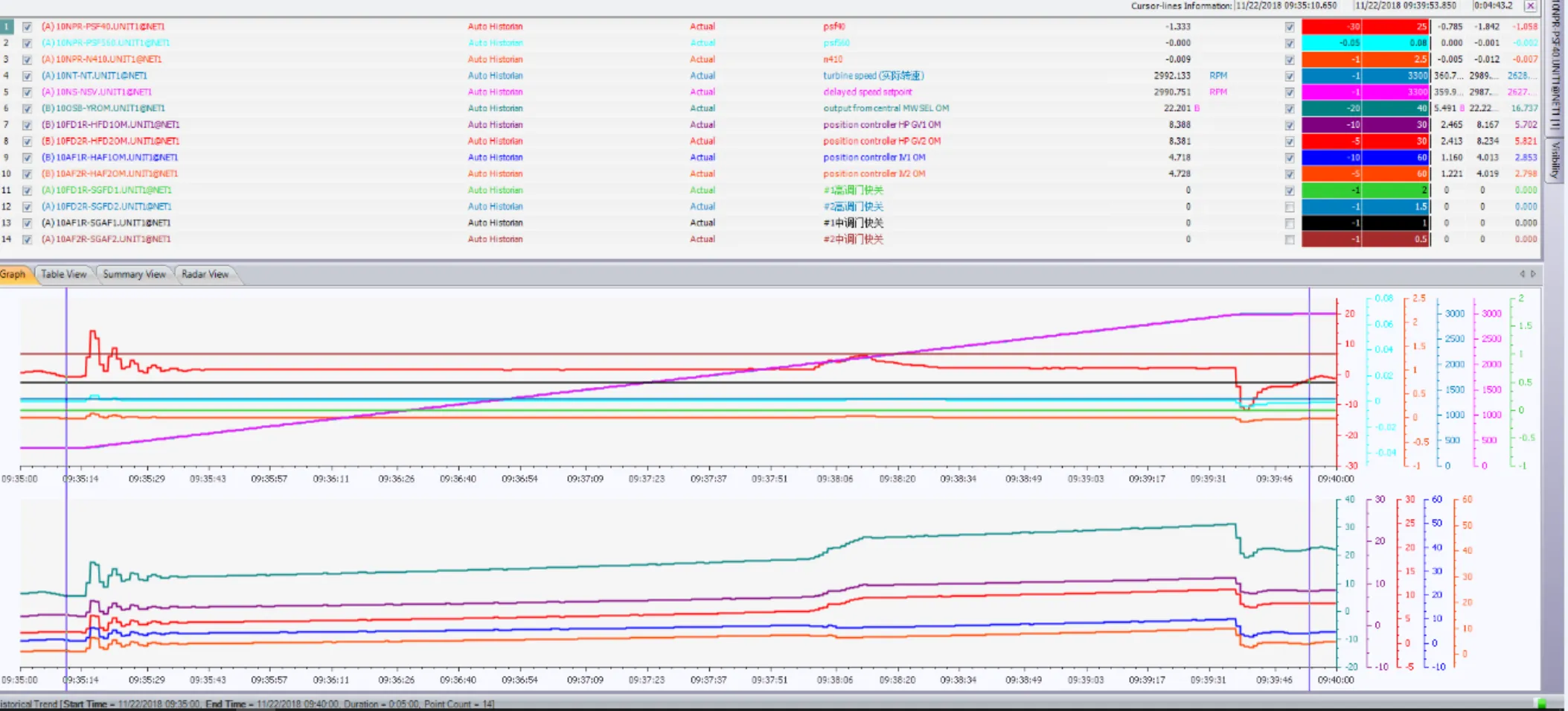

上汽1000MW超超临界机组于2018年11月8日具备冲转条件,主蒸汽参数为7.406MPa/ 400℃,再热蒸汽参数为1.129MPa/400℃,背压为9.677kPa。机组冷态阶段首次冲转至360r/min后充分暖机,判定暖机结束后开始升速,在升速过程中高、中压调阀出现大幅度摆动,就地异响明显,严重影响继续升速,打闸停机后继续冲转,仍出现上述现象。从分散控制系统(distributed control system,DCS)采集的冲转过程调阀指令反馈的变化曲线如图2所示,可以看出,高压调阀在转速360~1400r/min区间内频繁快关,对应的调阀开度为1.99%~8.82%;中压调阀在转速360~1800r/min区间内频繁快关,对应的调阀开度为0.81%~5.19%。当转速升至2200r/min以上时,高、中压调阀开始平缓开启,不再出现频繁快关的现象,就地异响现象消失,汽轮机顺利定速在3000r/min,各瓦振动正常。

2.2 调阀流量特性分析

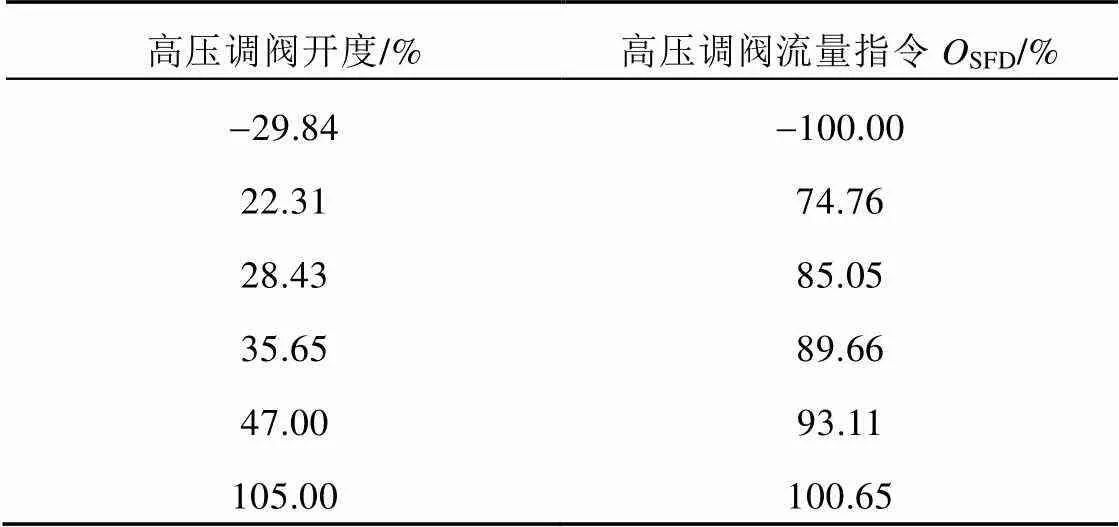

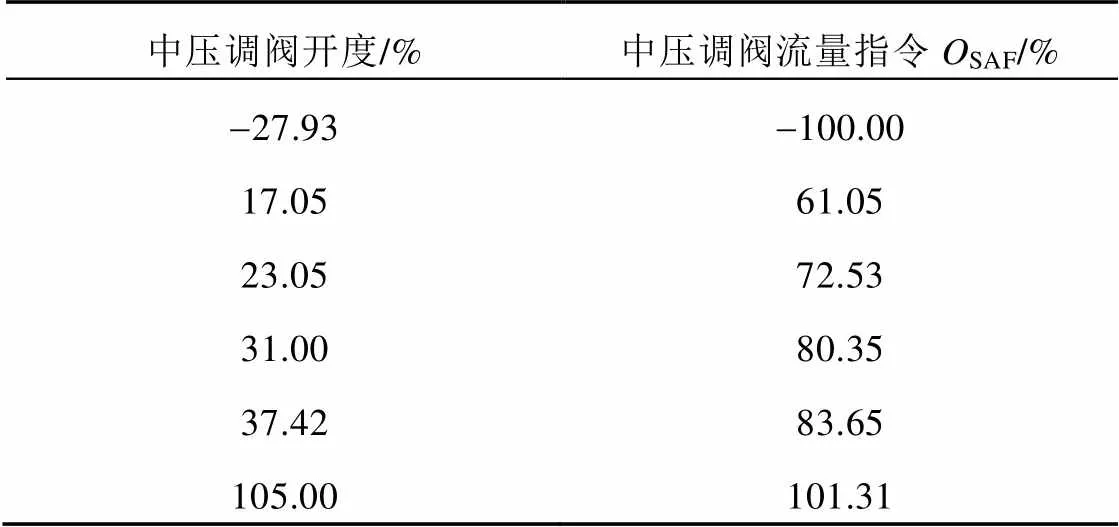

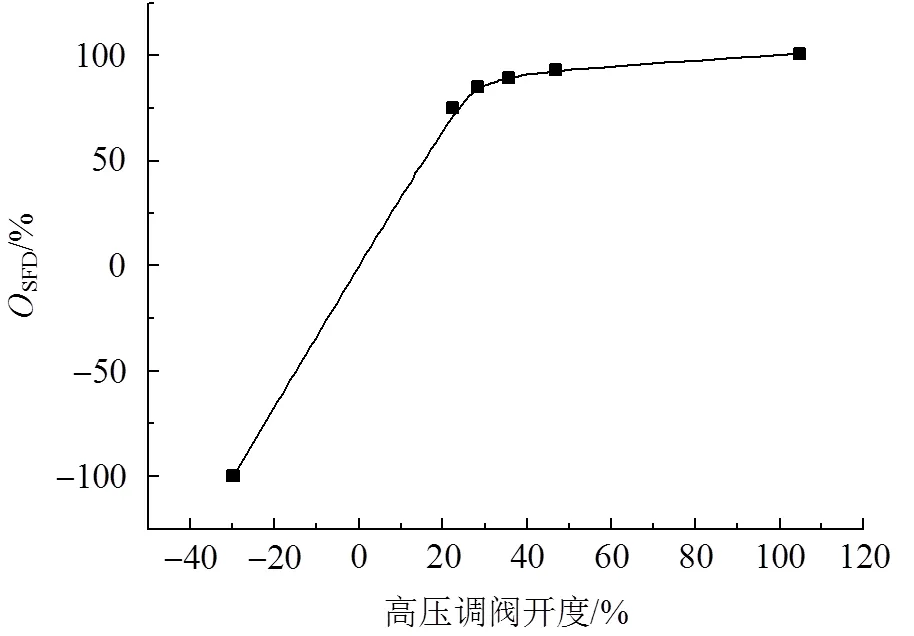

调门的流量特性曲线决定了冲转阶段的阀门开度。每个调节阀上装有一个比例控制器,为了改善控制特性,阀位控制器接收来自主控制器信号,每个控制阀有一个阀门特性校准,其将进汽流量要求信号(来自主控制器)转化为阀位指令信号,油动机上测得的阀位信号作为反馈送入阀位控制器,从而控制调节阀的阀位。如果实际阀位信号失效,则相应的控制阀缓慢关闭。表1、2分别为高、中压调阀流量特性数据,图3、4分别为对应的流量特性曲线。

1—高压主汽压力;2—主汽温度;3—中压主汽门前压力;4—再热温度;5—真空;6—实际转速; 7—高压调阀1号快关信号;8—高压调阀2号快关信号;9—中压调阀1号快关信号。

从图3可以看出,当高压调阀开度在0~ 22.31%时呈线性开启状态,对应的流量指令SFD为0~75%,该阶段进汽流量较大,一旦调阀出现频繁快关,对机内进汽流量的扰动剧烈,转速控制更困难。当高压调阀开度在22.31%~47%时缓慢开启,对应的SFD为75%~93%,高压调阀基本上可以达到全容量进汽。继续增大高压调阀开度至50%以上时,对进汽流量的影响较小。

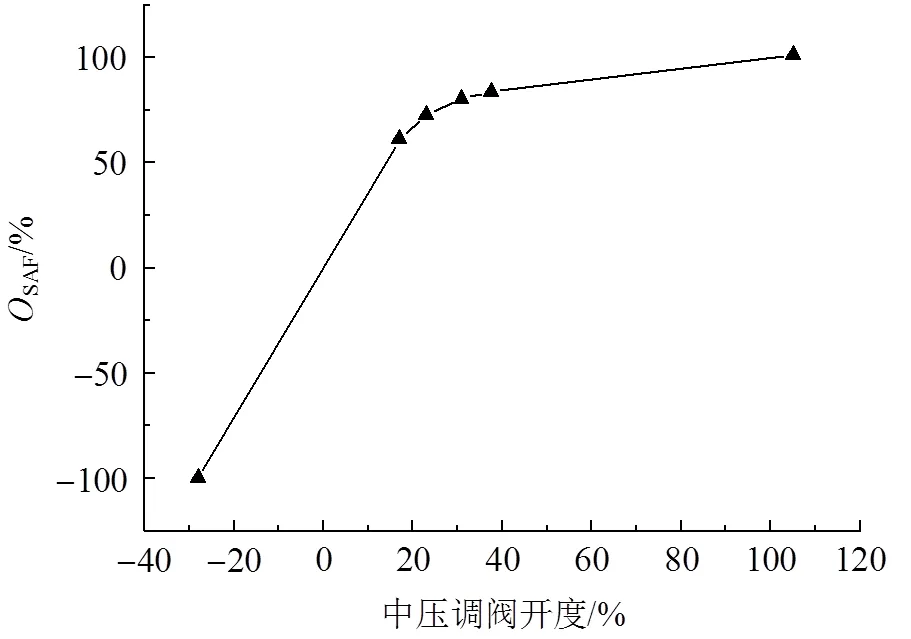

从图4可以看出,中压调阀呈现出与高压调阀类似的流量特性,当中压调阀开度在17%以下时,对应的流量指令SAF随开度的增加呈线性规律增大,在17%~37%时对应的流量指令变化幅度较小。主要的区别之处是中压调阀开度在37%时,对应的流量指令就可以达到84%,继续增大中压调阀,流量指令接近全开状态。

调阀的流量特性曲线反映了该阀门设计与制造的属性,不宜轻易改变与修改。冲转阶段所需蒸汽流量较少,调阀开度处在线性上升区间,如果总流量指令能平稳输出,则调阀就能平缓开启,满足升速的要求。因此,在不改变调阀流量特性参数的条件下,如何做到在冲转阶段调阀线性平缓开启,是避免调阀快关问题发生的主要突破点。

表1 高压调阀流量特性数据

表2 中压调阀流量特性数据

图3 高压调阀流量特性曲线

图4 中压调阀流量特性曲线

3 快关边界条件分析

3.1 快关条件的判定

上汽汽轮机调阀快关逻辑的判定条件一般设置为:当阀位反馈对应进汽流量值大于阀门进汽流量设定值25%以上时,调阀快关电磁阀失电,使调阀快关,防止汽轮机超速。当阀门进汽流量设定值与阀位反馈对应进汽流量值的差小于25%时,快关指令消失。

以高压调阀1快关逻辑为例,汽轮机的高压调阀1阀位反馈通过一个折线函数计算出对应的高压调阀进汽流量指令(SFD),然后再和汽轮机高压调阀进汽流量设定值(SFD1)进行比较,如果偏差大于25%,就会触发快关。快关动作时,调门跳闸电磁阀1、2失电,调门伺服阀输出为最大的负电流,使调门快速关闭;当高压调门快关动作时,会通过逻辑触发同侧的中压调门快关。通过冲转阶段历史曲线发现,升速过程中调门指令与反馈偏差频繁大于25%。冲转过程中调阀快关动作曲线如图5所示。

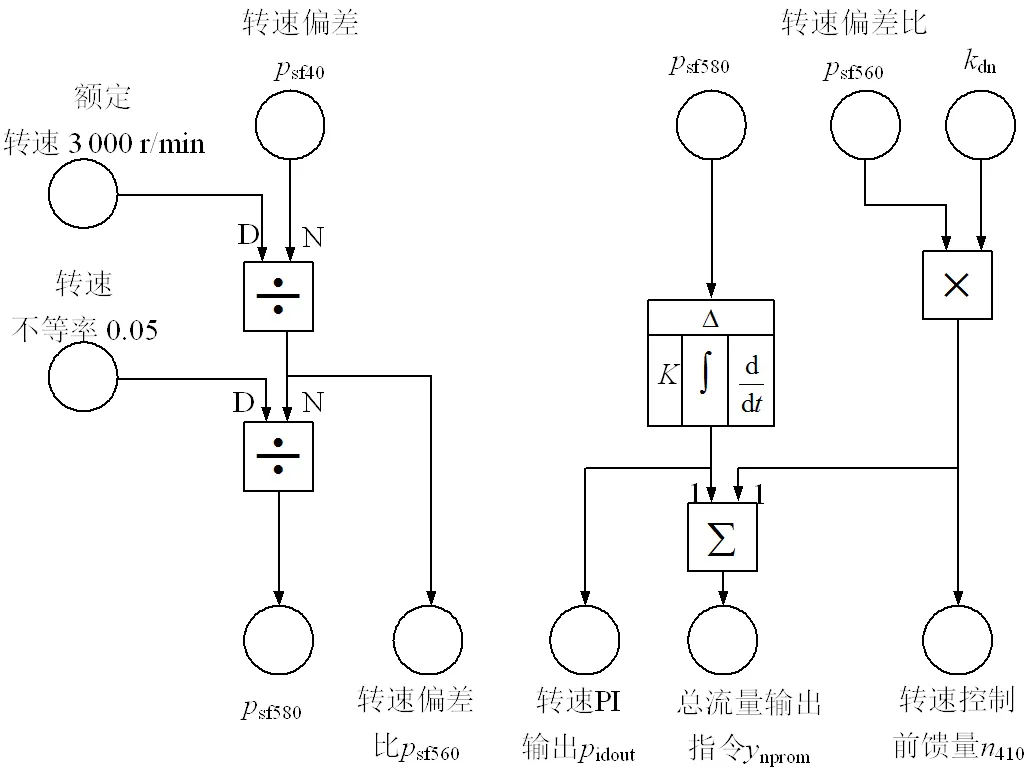

3.2 转速控制逻辑

汽轮机组的转速是通过改变主汽阀和调节汽阀的位置来控制的。汽轮机控制系统将要求的阀位信号送至伺服油动机,并通过伺服油动机控制阀门的开度来改变进汽量。数字‒电‒液控制系统 (digital electric hydraulic control system,DEH)接收来自汽轮机组的反馈信号(转速、功率、主汽压力等)及运行人员的指令,进行计算,发送输出信号至伺服油动机,驱动阀门开启对应的开度[20-21]。

1—转速偏差psf40;2—换算后的转速偏差比psf560;3—控制回路的前馈量n410;4—实际转速;5—设定转速;6—总流量输出指令ynprom;7—高压调阀1反馈;8—高压调阀2反馈;9—中压调阀1反馈;10—中压调阀2反馈。

在转速控制方式时,延时转速设定和实际转速的偏差以sf40表示。该转速偏差与额定转速的比值转换成转速偏差比sf560。将sf560除以转速不等率0.05得到的sf580作为比例积分(proportion integration,PI)调节器的输入量。转速偏差比sf560乘上比例系数dn作为转速控制回路的前馈量,用410表示:

410=dn´sf560(1)

在转速控制回路中最终的总流量输出指令nprom是由410直接和PI调节器的输出量idout相加所得,即

nprom=idout+410(2)

总流量指令按式(3)和(4)形成高压调阀进汽流量指令SFD和中压调阀进汽流量指令SAF,最后根据阀门流量特性曲线形成高、中压调阀的阀位指令。

SFD=(nprom+0%)/(80%-0%)(3)

SAF=(nprom+4%)/(56%-4%)(4)

DEH中设置的转速控制逻辑如图6所示。

图6 转速控制SAMA图

3.3 边界条件的计算与优化

从调门快关判定条件得知调阀快关动作条件:

当阀门快关时反馈指令=0,此时¢=-0.25,根据式(3)计算得出nprom等于20%。即当调阀快关的瞬间,总流量指令瞬时变化20%。同理根据式(4)计算得出,总流量指令瞬时变化9%时中压调阀快关。

根据式(2)可知,转速控制阶段总流量指令由PI调节器输出量和前馈量共同决定。取图5中总流量指令nprom变化量为−10.5%的时刻,此时调阀快关动作,其中前馈量410变化−9%,PI调节器输出量仅变化−1.5%。由此判断对流量指令起决定性作用的是前馈量410的变化量。因此重点对前馈量进行分析。取冲转过程高、中压调阀快关的某一时刻(图5中转速实际值为585r/min,转速设定值为602r/min),此时对应的nprom变化量为22%,410变化量为17.3%,idout变化量为4.7%。由前述计算可知高压调阀快关时nprom的边界值为20%,将当前idout的值代入式(1)、(2)中,计算得到dn为26.52。因此在转速偏差不变的情况下,只要dn>26.52,则高压调阀快关,进而引起中压调阀快关。

同样地,取冲转过程中调阀快关的另一时刻(图5中转速实际值为1685r/min,转速设定值为1677r/min),此时对应的nprom变化量为11.4%,410变化量为10.5%,idout变化量为0.9%。将中压调阀快关时nprom边界值9%和该时刻下的idout值代入式(1)、(2)中,计算得到dn为31.35。因此当转速偏差不变的情况下,只要dn>31.35,则中压调阀快关。

控制系统中原系数dn设置为30,根据计算出的快关边界条件,通过上述分析将原值修改至25以下,经过多次反复试验,当系数dn取20时,调节品质最佳,因此最终确定将系数dn修改为20。

修改前馈量比例系数后,升速阶段转速平稳上升,调门阀位波动较小,满足平稳安全升速要求[22]。优化后的冲转过程曲线如图7所示。

4 结论

对汽轮机发生的调阀快关问题进行了整理与分析,得出以下结论:

1)大多数的调阀快关动作发生在带负荷阶段,该阶段应重点从控制油油质、电磁阀油路、LVDT信号传输以及汽轮机热应力等方面进行分析解决和预防。

1—转速偏差psf40;2—换算后的转速偏差比psf560;3—控制回路的前馈量n410;4—实际转速;5—设定转速;6—总流量输出指令ynprom;7—高压调阀1反馈;8—高压调阀2反馈;9—中压调阀1反馈;10—中压调阀2反馈;11—高压调阀1号快关信号;12—高压调阀2号快关信号;13—中压调阀1号快关信号;14—中压调阀2号快关信号。

2)对于发生在冷态冲转过程中出现的调阀快关问题,应重点从内部控制逻辑入手,对影响升速阶段总流量指令的因素(即PI输出量与转速控制前馈量)分别加以分析,并得出对流量指令起决定性作用的因素是转速控制前馈量。

3)结合调阀快关动作发生的判定条件,分别计算出发生调阀快关时总流量指令的边界条件,以及高、中压调阀快关动作时前馈量比例系数的边界值。

4)按照计算出的快关边界条件,对原逻辑中的前馈量比例系数进行修改,并多次反复试验,最终确定最优值,使转速调节品质达到最佳,满足升速过程平稳安全的要求。

[1]高秋海,沈俭.600MW汽轮机阀门活动试验的异常分析与处理[J].机电工程技术,2016,45(7):102-105.

GAO Q H,SHEN J.600MW steam turbine valve abnormal activity test of analysis and processing [J].M&E Engineering Technology,2016,45(7):102-105.

[2]甘超齐,李春光,汪勇刚.汽轮机主汽阀关闭时间超标原因分析及处理措施[J].热力发电,2014,43(7):139-142.

GAN C Q,LI C G,WANG Y G.Over standard of mail steam valves closing time in a pressure steam turbine:reason analysis and countermeasures[J].Thermal Power Generation,2014,43(7):139-142.

[3]郝帅,吴昕,王明远,等.350MW超临界机组汽轮机汽流激振分析及处理[J].发电技术,2019,40(2):168-174.

HAO S,WU X,WANG M Y,et al.Analysis and processing of the steam-flow exciting vibration in steam turbine of a 350MW supercritical unit[J].Power Generation Technology,2019,40(2):168-174.

[4]盛锴,魏乐,江效龙,等.基于PSASP和Simulink的汽轮机调节系统建模与仿真校核[J].中国电力,2015,48(2):1-6.

SHENG K,WEI L,JIANG X L,et al.Modeling simulation and verification of turbine governing system based on PSASP and Simulink[J].Electric Power,2015,48(2):1-6.

[5]罗云,陈雪林,李瑞东,等.汽轮机变工况下调节级压力预测模型及应用[J].发电技术,2019,40(2):161-167.

LUO Y,CHEN X L,LI R D,et al.Prediction model and application of turbine regulating stage pressure under variable conditions[J].Power Generation Technology,2019,40(2):161-167.

[6]黄小军,杜祥国.600 MW超临界汽轮机延长混合阀运行时间对机组振动的影响[J].发电技术,2019,40(2):175-180.

HUANG X J,DU X G.Effect of 600 MW supercritical steam turbine prolonging running time of mixing valve on unit vibration[J].Power Generation Technology,2019,40(2):175-180.

[7]何冬辉,叶振起,赵奕州.1 000 MW 超超临界机组ATT试验异常问题分析及改进措施[J].东北电力技术,2019,40(3):12-15.

HE D H,YE Z Q,ZHAO Y Z.Analysis and improvement measures of ATT test abnormal problems of 1000 MW ultra-supercritical unit[J].Northeast Electric Power Technology,2019,40(3):12-15.

[8]房国成,赵一丹.1000MW超超临界机组汽轮机汽门关闭时间调整[J].东北电力技术,2010,13(9):11-14.

FANG G C,ZHAO Y D.Time adjusting on steam valve system for 1000 MW ultra-supercritical generating units[J].Northeast Electric Power Technology,2010,13(9):11-14.

[9]韩庆祝,丁建学.汽轮机高调门振荡原因分析及处理[J].科技创新导报,2016,13(34):72-73.

HAN Q Z,DING J X.Analysis and treatment of the oscillation of steam turbine high-speed control valve [J].Science and Technology Innovation Herald,2016,13(34):72-73.

[10]黄裕恩.高中压调门瞬间关闭故障的分析与处理[J].电力安全技术,2018,20(2):32-33.

HUANG Y E.Analysis and treatment of the fault that the oil pump linkage high and medium pressure regulating valve closes instantly[J].Electric Safety Technology,2018,20(2):32-33.

[11]颜士伟,梅雪松,刘海风,等.油泵联动过程中调节汽门关闭问题处理[J].汽轮机技术,2010,52(6):473-474.

YAN S W,MEI X S,LIU H F,et al.Application of rexa actuator for MEH system retrofit of boiler feedwater pump turbine[J].Turbine Technology,2010,52(6):473-474.

[12]赵智慧,司文波.1000MW超超临界机组单侧中压调门异常关闭应对策略[J].电力与能源,2018,39(1):94-97.

ZHAO Z H,SI W B.Abnormal shutdown and countermeasures for one-side medium-pressure governing valve in 1000MW ultra-supercritical unit [J].Power & Energy,2018,39(1):94-97.

[13]王强,赵彩霞,唐文岩,等.上汽西门子汽轮机控制及调试问题简析[J].热里透平,2017,46(4):288-292.

WANG Q,ZHAO C X,TANG W Y,et al.Brief analysis of control and commissioning of STP- SIEMENS steam turbines[J].Thermal Turbine,2017,46(4):288-292.

[14]吴永海,秦建新,冯玉国.西门子660MW机组调门伺服阀运行中的更换[J].电力安全技术,2009,11(4):50-51.

WU Y H,QIN J X,FENG Y G.Replacement of the servo valve of Siemens 660MW unit in operation [J].Electric Safety Technology,2009,11(4):50-51.

[15]阮提,张俊伟,吴文杰.华能福州电厂#6汽机ATT试验失败的原因分析及防范措施[J].电气工程与自动化,2019,2(5):9-10.

RUAN T,ZHANG J W,WU W J.Cause analysis and preventive measures of ATT test failure of #6 turbine in Huaneng Fuzhou power plant[J].Electrical Engineering and Automation,2019,2(5):9-10.

[16]张顺利.某超超临界660MW机组调节汽门关闭时间超标分析与处理[J].中国设备工程,2017,7(5):114-116.

ZHANG S L.Analysis and treatment of excessive closing time of regulating valve of an ultra- supercritical 660MW unit[J].China Plant Engineering,2017,7(5):114-116.

[17]戴锡辉.阀门活动试验时中压调门自动全关的原因分析[J].华电技术,2013,35(5):29-32.

DAI X H.Analysis on reason causing medium-pressure regulating valve to close off incorrectly by itself [J].Huadian Technology,2013,35(5):29-32.

[18]孟海洋.新型国产1050MW超超临界机组高压主汽阀卡涩原因分析及改进[J].中国电力,2018,51(7):90-93.

MENG H Y.Cause analysis and improvement on jammed high pressure main steam valve of new type domestic 1050MWultra-supercritical unit[J].Electric Power,2018,51(7):90-93.

[19]谢尉扬.西门子超超临界汽轮机问题分析与改进[J].汽轮机技术,2015,57(2):86-88.

XIE W Y.Analysis and improvement of problems for Siemens ultra-supercritical turbine[J].Turbine Technology,2015,57(2):86-88.

[20]朱北恒,李泉.超(超)临界机组协调控制特性与控制策略[J].中国电力,2008,41(3):66-69.

ZHU B H,LI Q.Characteristics and control strategies of coordinated control system (CCS) for supercritical and ultra-supercritical power units[J].Electric Power,2008,41(3):66-69.

[21]王学根.某超超临界660MW燃煤机组FCB试验不成功原因分析及改进[J].华东电力,2014,42(7):1503-1505.

WANG X G.Cause analysis and improvement of an unsuccessful FCB test on 660MW ultra-supercritical coal-fired unit[J].East China Electric Power,2014,42(7):1503-1505.

[22]中国电机工程学会,火力发电厂安全性评价[M].北京:中国电力出版社,2009.

Chinese Society for Electrical Engineering.Safety evaluation of thermal power plant[M].Beijing:China Electric Power Press,2009.

Analysis and Application of Fast Closing Boundary Conditions for Governing Valves of 1000MW Ultra-supercritical Unit

SONG Xiaohui1, LIANG Heng1, CHEN Xinming2, PU Jianguo1, LIAO Junlin1, WU Gang1, YIN Jinliang3

(1. Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, Shaanxi Province, China; 2. Huaneng Clean Energy Research Institute, Changping District, Beijing 102209, China; 3. Technical and Information Center, State Power Investment Company Henan Electric Power Co., Ltd., Zhengzhou 450000, Henan Province, China)

The frequent fast closing action of the governing valve in a 1000 MW ultra-supercritical unit occurred during the cold running process, which caused the valve body to sway greatly and could not continue to speed up. The problem had not been solved by governing the impulse parameters, checking the solenoid valve oil circuit,retesting the control oil quality and other measures. Therefore, starting from the speed control logic, the conditions of fast closing action and the change of proportional integral (PI) regulating quantity were analyzed. It was concluded that the main factor affecting the total flow instruction (the final valve position opening) in the process of fast closing is the feedforward change of speed regulation, not the change of PI output. Based on this analysis, the boundary value of feedforward quantity of speed control was calculated without changing the impulse parameters and the flow characteristic curve of the valve. Through many attempts to establish the optimal value of feedforward quantity, the fast closing action of the governing valve can be avoided due to the unreasonable parameter setting in the control logic. After optimization,the actual speed rises steadily with the set value, the valve opening is opened linearly, and there is no more frequent swing, which meets the requirements of speed up control.

ultra-supercritical unit; frequent fast closing; speed control; regulating quantity; feedforward quantity; optimum value

10.12096/j.2096-4528.pgt.20004

TK 38

国家重点研发计划项目(2019YFE0100100)。

Project Supported by National Key Research and Development Program of China (2019YFE0100100).

2020-03-11。

(责任编辑 尚彩娟)