汽轮机六段抽汽在低压缸零出力改造中的应用探讨

2021-01-13岳新宇张国千刘兴玺

岳新宇 张国千 刘兴玺

(中煤大同能源有限公司,山西 大同 037001)

1 概述

某发电厂汽轮机为哈汽CZK135-13.24/535/535型汽轮机,超高压一次中间再热,双缸,双排汽直接空冷抽凝汽式汽轮机。高压缸由1级单列调节级和8级压力级组成,8级隔板均安装在高压内缸上。中压部分由9个压力级组成。低压部分由2×5级压力级组成,蒸汽从低压缸中部分别流向两端排汽口进入下部排汽装置。由于采用双分流对称结构,低压转子几乎不承受轴向推力。低压部分所有隔板均安装在低压内缸上。高压缸7级后抽汽通往1号高加,高压排汽引出抽汽通往2号高加。中压缸13级后抽汽通往除氧器,16级后抽汽通往4号低加,18级后抽汽通往5号低加,在低压部分第21级和第26级后分别设有完全对称的抽汽口,抽汽至6号低压加热器。

电厂现有135 MW发电机组2台,供热工程热网首站及1号机组高背压改造于2018年10月建设完成。热网首站热力系统是在满足总供热面积900万m2,总供热量456.51万GJ,总热负荷477 MW的前提下进行设计的,已充分考虑了供热抽汽管道、热网加热器及其他主要设备的选型裕量,为后期2号机组实施供热能力增容改造做好了铺垫。

为响应国家火电灵活性改造政策要求,提高机组供热期供热及深度调峰能力,增强机组在电力辅助服务调峰市场的竞争力和盈利能力。经综合对比多种灵活性改造方案后,2019年检修期电厂确定采用“提升供热机组灵活性的低压缸零出力改造技术”开展2号机组低压缸零出力改造。

2 低压缸零功率改造原理

低压缸零功率改造技术是在凝汽抽汽式供热机组的基础上,本着增加机组供热能力同时减少机组冷源损失,提高电厂热效率的目的而开发的新技术,其总体特点是抽汽量大、效率高,背压运行时几乎无冷源损失。该技术方案具备凝汽、抽汽、背压3种运行功能,根据供热负荷的变化进行切换,在供热负荷超过抽汽模式的供出量时,可以切除低压缸,高中压缸按背压方式单独运行。

该技术是在原抽凝/纯凝运行机组的基础上,新增或更换中低压连通管处阀门为可关到零位并全密封的调节蝶阀,实现了低压缸可不进汽的要求,使低压转子在高真空条件下“空转”运行,将全部中压排汽引出供热的新型供热改造技术。同时为缩短微量漏气在低压缸内的滞留时间,防止鼓风超温的危险发生,需将极小流量的冷却蒸汽引入低压缸,并开启低压缸喷水降温系统。此方案改造工程量小,改造后的机组具备凝汽抽汽背压式机型的优点,机组供热量大且机组调峰能力强。

3 改造后的试验分析

2019年9月,电厂利用2号机组A修,对机组进行了低压缸零出力的灵活性改造。并于2020年3月19日开展了低压缸零功率改造系统性能调试工作,调试过程分析如下。

3.1 低压缸降出力阶段

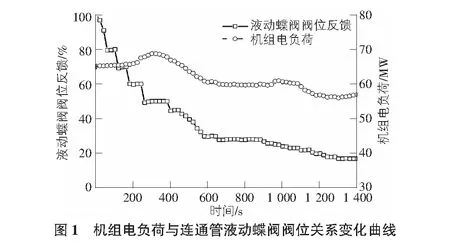

2号机组锅炉负荷基本调整到位,锅炉稳定燃烧,试验期间维持锅炉负荷保持稳定,即主蒸汽流量波动范围保持在±5%以内,并开始逐渐关小液动蝶阀开度至17%,过程期间保持机组排汽压力不变,随着连通管液动蝶阀的逐渐关小,中压缸排汽压力有一定程度上升(从表压0.06 MPa至表压0.14 MPa),同时机组负荷也逐渐下降,如图1所示,从图1中可以看出,随着连通管液动蝶阀的开度逐渐减小,机组电负荷也随之减小,在锅炉负荷为50%时,主蒸汽流量约为220 t/h,机组排汽压力约19 kPa,连通管液动蝶阀开度从100%减小至17%时,机组电负荷从68 MW降低至58 MW,减少约20 MW。

3.2 低压缸零功率工况投入前调整阶段

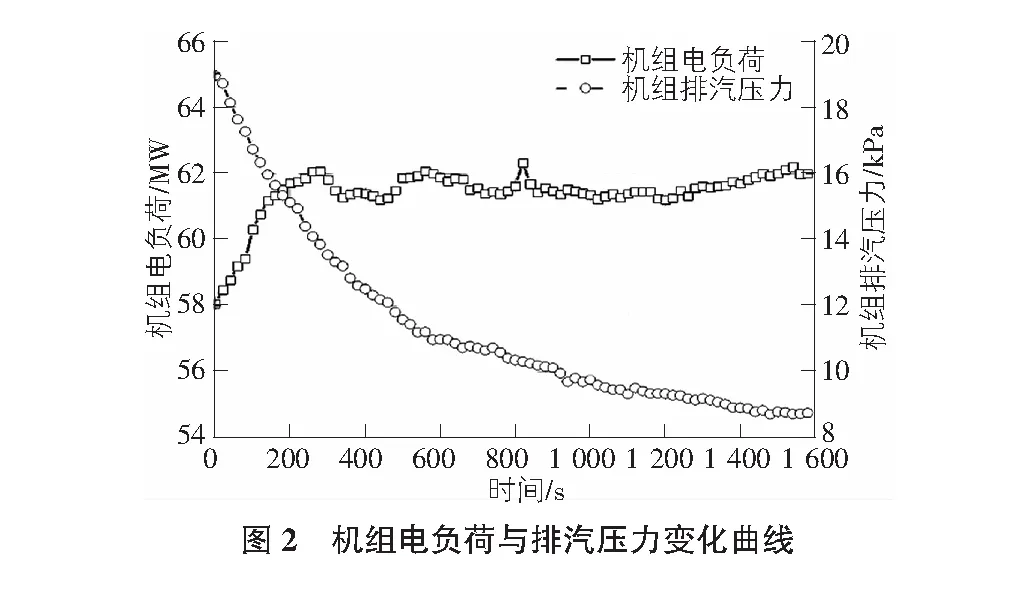

保持液动蝶阀开度(17%)维持不变,通过提高空冷岛运行风机的频率和多起真空泵的措施来降低机组运行背压。从图2可以看出,锅炉负荷为50%,主蒸汽流量保持不变约为220 t/h,连通管液动蝶阀开度维持约17%时,此时低压缸排汽量基本不变,通过降低机组排汽压力使得机组电负荷升高约4 MW,从58 MW升至62 MW并基本稳定。此外,空冷岛所有风机频率从22 Hz左右逐渐升高至52 Hz,运行真空泵数量从2台增加至3台。机组运行背压从19 kPa降低至约9 kPa,基本达到机组运行背压所能降低到的极限值。

在上述试验期间,保持液动蝶阀开度(17%)维持不变,且稳定约20 min时,中压缸排汽压力0.13 MPa(表压),低压缸末级测点温度平均约为44 ℃,低压缸次末级测点温度平均约为112 ℃。

3.3 低压缸零功率工况投入阶段

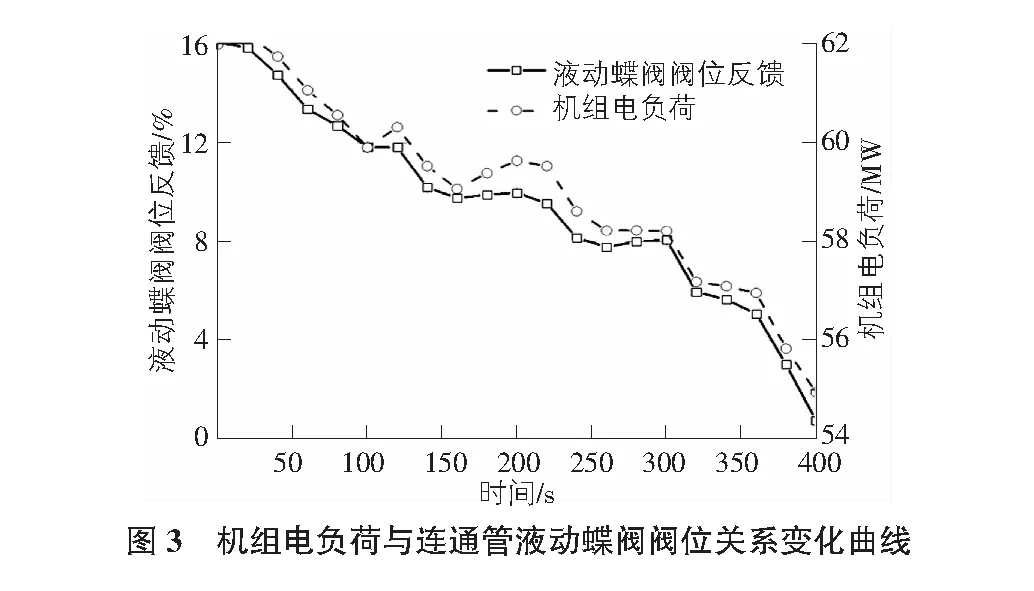

开始逐渐关闭连通管液动蝶阀,直至连通管液动蝶阀完全关闭。连通管液动蝶阀关闭过程期间保持机组排汽压力不变,随着阀位的关小,机组电负荷从62 MW逐渐降低至约55 MW,降低约7 MW,如图3所示。

此时,主汽流量为224 t/h,A,B低压缸进汽蝶阀开度反馈均为0%(就地查看确认已经完全关闭),中压缸排汽压力为0.21 MPa(表压),机组背压9.11 kPa,此时中压缸排汽温度升高至311 ℃,低压缸末级测点温度不同排汽侧分别为45 ℃和60 ℃,低压缸次末级测点温度不同排汽侧分别约为110 ℃和131 ℃。分析这种低压缸不同排汽侧的温度存在差异的情况主要是由于低压缸进汽分流不均匀或六段抽汽口反向进汽的不均衡引起的,控制单侧的平均温度处于正常运行的安全范围即可,机组本体轴系及各辅助设备参数在低压缸零出力工况下均在正常范围内。

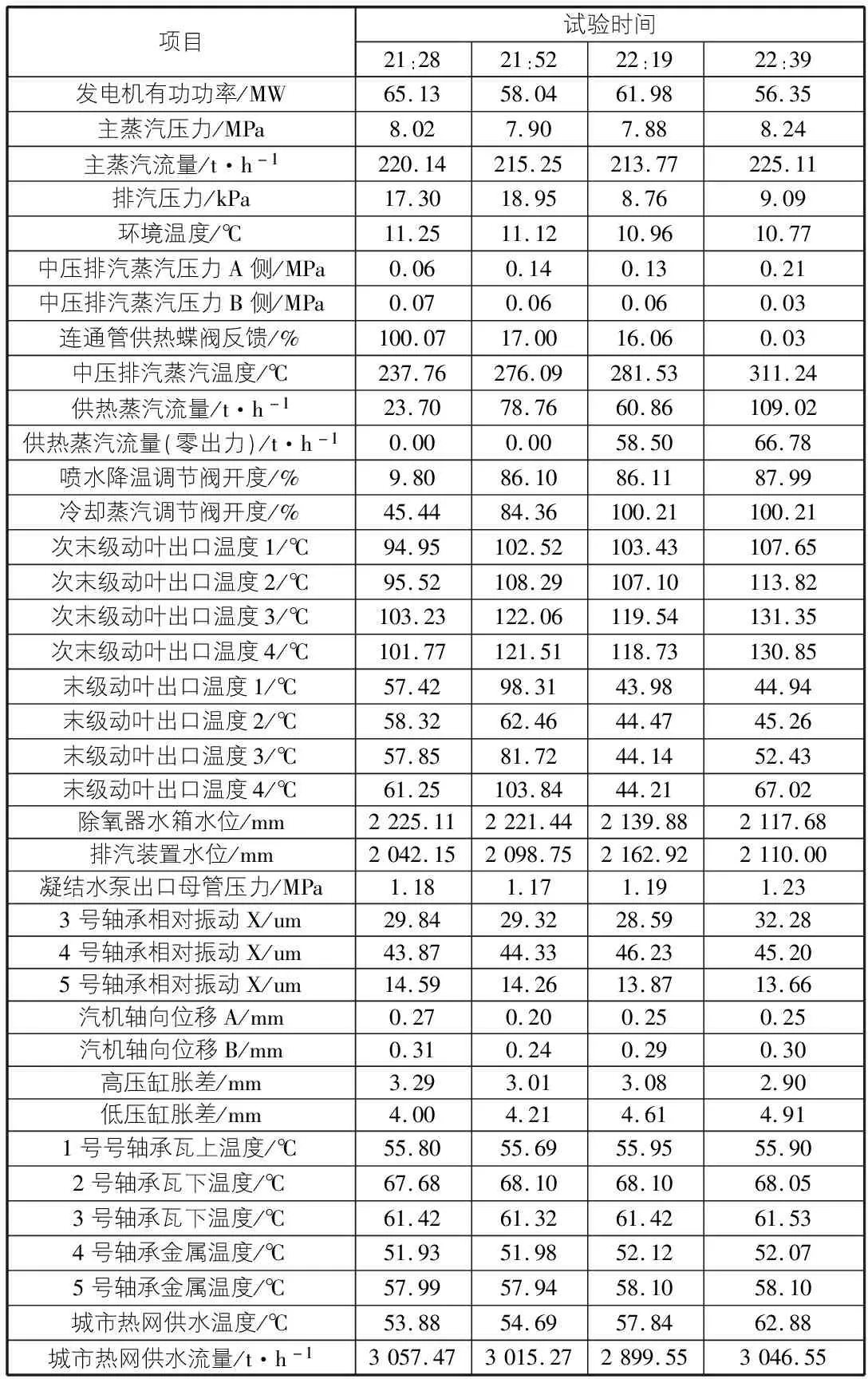

试验过程各参数对比见表1。

表1 试验过程各参数对比

3.4 试验收获

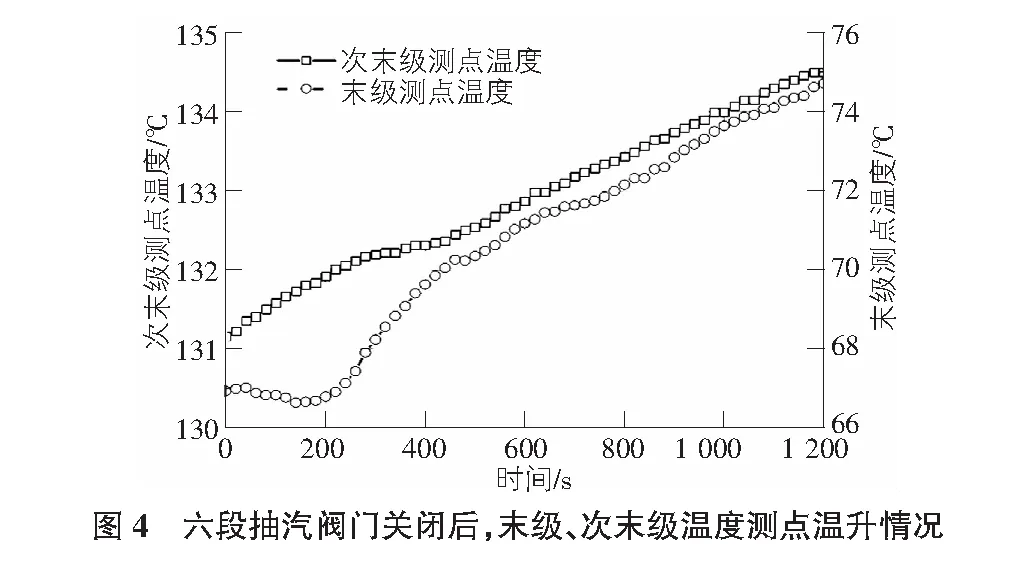

试验期间,在排汽压力为9 kPa~10 kPa水平下,低压缸末级和次末级测点温度本应远高于当前值,但未出现超温现象的原因,通过分析推断是由六段抽汽反向进低温饱和蒸汽引起的。为确认该结论,之后关闭六段抽汽阀后,原本温度较为稳定的末级测点温度和次末级测点温度开始逐渐升高,温升速率相对平缓,如图4所示,推测是由于六段抽汽阀阀门在关闭状态下,有一定可能还保留一定漏流量。

由于低压缸零功率工况下对机组背压即真空度要求较高(5 kPa~10 kPa),这势必增加空冷凝汽器额外的厂用电耗,同时中煤大同电厂深处华北地区北部,冬季最低气温可达-20 ℃以下,机组低背压运行将大大增加空冷凝汽器散热片结冻的风险。因此,如何在高背压工况下实现低压缸零功率运行,同时又确保高背压运行下低压缸次末级叶片不超温,是空冷机组探讨的新课题。

经过探究,有必要在低压缸零出力工况下,对六段抽汽反向进入汽轮机的饱和蒸汽加以利用,从而保持低压缸次末级、末级叶片的温度处在安全范围,从而实现高背压工况的低压缸零出力运行。

4 汽轮机六段抽汽改造应用探讨

4.1 应用条件

电厂汽轮机低压缸为2×5压力级对称布置,左侧为19级~23级,右侧为24级~28级,在21级和26级后设有完全对称的抽汽口抽汽至6号低压加热器,作为回热系统的一部分。而这两抽汽口正好位于两侧次末级动叶前;同时在六段抽汽管道上只设有抽汽电动门,没有设计抽汽逆止门,为六段抽汽的反向应用提供了有利条件。正常运行时,六段抽汽正向抽汽至6号低压加热器,抽汽疏水随4号、5号低加逐级自流来疏水经气液两相流疏水器进入排气凝汽装置。此次调试中发现,低压缸灵活性改造后,4号、5号低加来疏水经6号低加后,由于六段抽汽电动门关闭后内漏,疏水闪蒸直接反向进入低压缸(低压缸为负压状态),对次末级和末级的动叶形成冷却效应,从而在高背压条件下仍能确保末级、次末级叶片在正常范围内。但考虑到六段抽汽反向进入的为饱和蒸汽,有一定可能存在湿蒸汽进入低压缸第三级动叶片前,特别是在低压加热器水侧泄漏的极端情况下,将造成汽轮机水冲击的风险。因此需要对该部分蒸汽管道进行适当改造,从而保证反向进入汽轮的蒸汽干度大于0.99以上,降低反向进汽对叶片的水蚀影响,确保高背压低压缸零功率工况下汽轮机叶片的安全运行。

4.2 应用方案

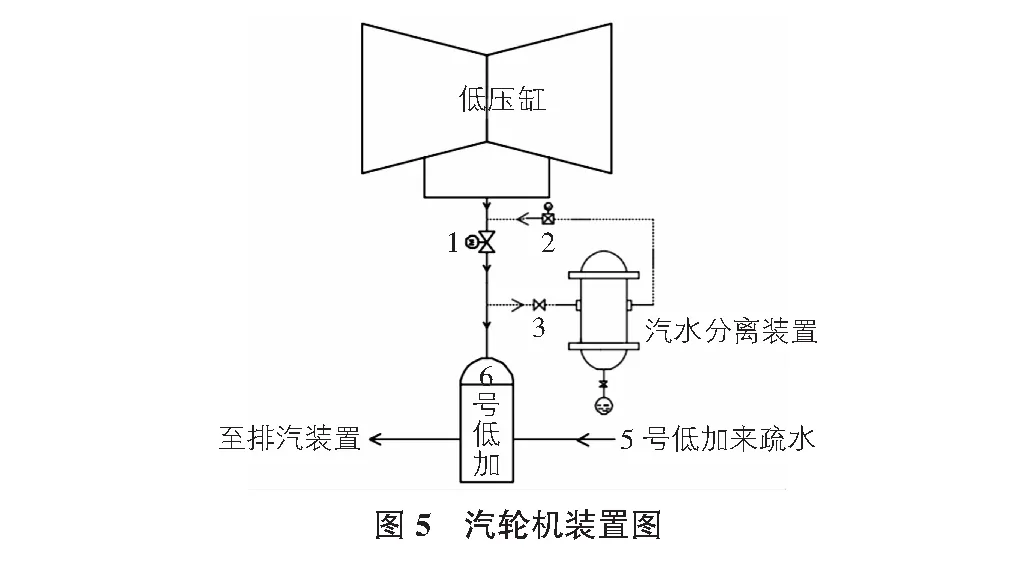

1)为保证进入汽轮机的蒸汽干度大于0.99以上,在低压缸现有抽汽管道即六段抽汽管道上增加旁路,旁路上设置汽水分离装置,在非零功率工况运行时,低压缸原抽汽管道运行,抽汽进入回热系统参与6号低压加热器凝结水加热;当机组低压缸零功率工况运行时,关闭六段抽汽阀,打开抽汽旁路阀门,6号低加中的汽水混合物(疏水)通过汽水分离汽后,分离出的蒸汽反向进入低压缸作为零功率工况时的冷却蒸汽,从而降低次末级叶片温度,实现高背压工况下的零功率运行,并通过汽水分离装置确保了汽轮机组的安全,如图5所示。

正常运行时,阀门1开启,蒸汽由低压缸抽至6号低加,抽汽系统运行;当低压缸零出力运行时,阀门1关闭,打开阀门2和3,汽水分离装置投入运行,5号低加来的疏水在6号低加内闪蒸后经汽水分离装置进入低压缸,对次末级和末级动叶进行冷却。

2)修改(降低)号6号低压加热器水位高原保护定值,同时设置汽水分离器水位高保护,在低加及汽水分离装置水位升高时,及时关闭抽汽阀门并打开事故放水阀门进行放水,防止低压缸进水,有效保护汽轮机安全。

5 结语

通过低压缸六段抽汽反向冷却蒸汽改造的应用,使机组低压缸零功率工况下的运行方式更为灵活,同时机组末级、次末级叶片超温及空冷防冻问题也得到了有效解决,特别是对北方地区直接空冷机组低压缸零功率改造后的拓展性技术研究提供了更加丰富的经验与借鉴。