复杂Y型钢柱制作工艺研究

2021-01-13王贤文朱春梅李曼飞

王贤文 朱春梅 李曼飞 马 威 许 帅

(中建钢构武汉有限公司,湖北 武汉 430100)

1 工程概况

某市展示厅项目由展厅和其他配套设施组成,展厅内部设共享中庭。展厅结构高度22.35 m,建筑高度22.6 m,总建筑面积3 865.45 m2,无地下室,地上4层,屋顶层为机房设备层。项目内部结构为钢框架结构+压型钢板组合楼板+局部剪力墙,外围护结构为抗风柱+斜撑+铝合金玻璃幕墙,如图1所示,其中钢框架中的Y型钢柱形式,加工难度比较大。

2 Y型钢柱结构典型节点形式

本工程Y型钢柱的节点形式主要为复杂圆管柱+3个T肋及牛腿形式,将其结构类型编号命名为Y型钢柱A。Y型钢柱A为组合钢框柱结构,其由1个圆管柱+3个T肋+牛腿组合而成,组合截面大小为φ299×40+3×T134×112×25×40 mm。典型节点如图2,图3所示。

针对较复杂的Y型钢柱A节点,本项目圆管柱外部均有三个均部的T肋板,T肋板外部均被5 mm的钢板包边覆盖,5 mm钢板涉及多点折弯,折弯难度较大,如图4所示;T肋腹板宽度较小,T肋翼腹板组合焊缝及T肋与钢柱本体之间的焊缝均为全熔透,制作下料及焊接变形较大,如图5所示;钢柱T肋与牛腿腹板距离较近,无法满足T肋与牛腿腹板组成的内部区域的油漆涂装空间要求,存在涂装死角,如图6所示。

3 Y型钢柱整体装焊顺序

本项目部分钢柱为圆管柱与T肋组合构件,如图7所示,焊缝较为密集,具体装焊流程如下。

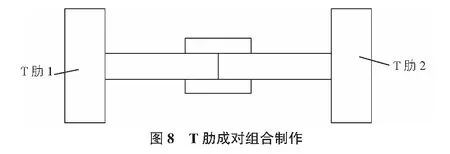

先根据放样图纸加工T肋组件,T肋零件自身组合焊缝及与钢柱本体的焊缝均按照焊缝通图标注的CP和PP分段执行。因T肋零件较长,且腹板宽度仅94 mm,为减少零件旁弯变形,T肋组件可两两成对组合组焊,如图8所示。

以柱顶为基准,划线装焊1号和2号牛腿,牛腿焊缝要求均按照清根焊焊接,如图9所示。

划线依次装配T肋组件1和2,为保证后续T肋3零件能够顺利的插入装配,T肋1和2仅先与钢柱本体之间点焊固定,先不与主体焊接。划线装配3号~6号牛腿,牛腿先不进行焊接,点焊固定即可,如图10所示。

调整牛腿3和5与牛腿4和6之间的间隙,插入装配T肋3组件,合格后进行T肋和其余牛腿组合焊缝的焊接并探伤(T肋与钢柱本体之间的焊缝为隐蔽焊缝),如图11所示。

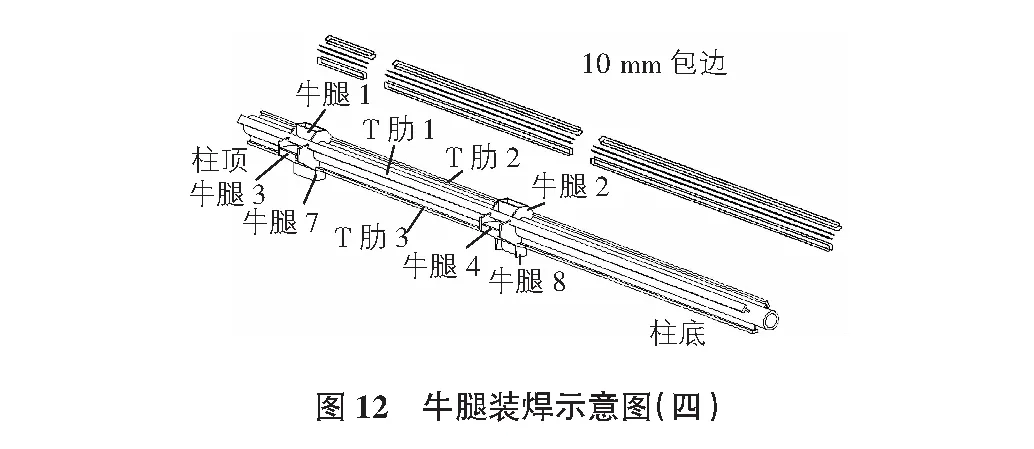

将T肋两侧的10 mm钢板包边装焊,此钢板包边与T肋和主体之间的焊缝为间断焊(焊200 mm间隔200 mm,焊脚高度5 mm)装焊牛腿腹板与T肋之间的封板(封板仅起封闭作用,焊脚高度按照5 mm即可),合格后装焊外侧牛腿7和8,如图12所示。

割除柱底余量,根据图纸定位尺寸及焊缝要求,装焊柱底板及横向、竖向加劲板,如图13所示。

4 工艺控制要点

工艺控制要点包括下料、组装、焊接,通过先进的设备、科学的余量设置及合理的装配焊接顺序,确保每道工序的加工质量,控制拼装尺寸偏差和焊接变形。

4.1 下料要求

零件板全部采用精细等离子切割技术进行下料,为控制下料尺寸偏差,割缝补偿设置为2 mm。因T肋零件较长,且腹板宽度仅94 mm,为防止单侧受热旁弯,采用双枪对称切割。下料完成后零件采用白色油漆笔做好标识,包括:项目名称,零件号及对应构件号,以防用错。柱底板锚栓孔、连接板高强螺栓孔、穿筋孔、吊装孔等采用钻孔,透气孔及溢浆孔可使用数控切割制孔。焊接坡口采用半自动切割机进行切割,为保证焊接质量,坡口角度偏差控制在±5°以内,割纹深度不大于0.3 mm,不允许出现缺口、挂渣等缺陷。

4.2 组装要求

装配前确认零部件编号、坡口方向和外形尺寸等信息与图纸及工艺文件一致;核对待装配的构件本体编号、规格正确,局部的修补及弯扭变形均已调整完毕。T肋和牛腿各项单体分开点固焊,点焊采用药芯焊丝CO2气体保护焊工艺。装配控制要点:H型牛腿腹板最外侧螺栓孔中心与筒体外侧母线尺寸,钢牛腿倾斜角度、钢柱长度尺寸。

4.3 焊接要求

本工程Y型钢柱T肋和牛腿自身焊缝均为熔透焊缝,对焊接要求较高。T肋对接与角接组合焊缝采用气保焊打底、埋弧焊填充盖面工艺,焊接前先将两组T肋部件组对成H型构件,增加刚性约束,焊接过程中多翻身,减小焊接变形。

其余焊缝全部采用药芯焊丝CO2气体保护焊进行焊接,焊接过程中采用小电流、小电压多层多道焊工艺进行焊接。正面坡口焊接完成1/3后,翻身从背面进行碳弧气刨然后完成背面焊缝焊接,最后完成正面剩余坡口焊接。为防止焊缝十字交叉造成的应力集中,在焊缝交叉处提前开设R35过焊孔,端头焊缝包角处理。

因本项目建筑外观要求较高,外露的全熔透焊缝原则上均采用清根焊。针对确实存在焊接空间不足的情况(当两块横向加劲板之间的距离小于80 mm时),采取衬垫焊,同时在外侧加设一块6 mm左右的板子进行封堵(角焊缝满焊一道即可)且四周R角需封堵,形成密闭空间。

5 结语

对复杂Y型钢柱整体结构进行分析,制定合理的装焊顺序,严格控制下料、组焊、焊接要点,有效的控制了构件整体精度和焊接变形,缩短了制作周期,保证了产品加工质量,具有显著的应用推广价值。