核电站安全壳钢衬里环吊牛腿安装技术*

2022-08-27朱锐卿谭子泓许志华

申 涛,朱锐卿,谭子泓,许志华

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

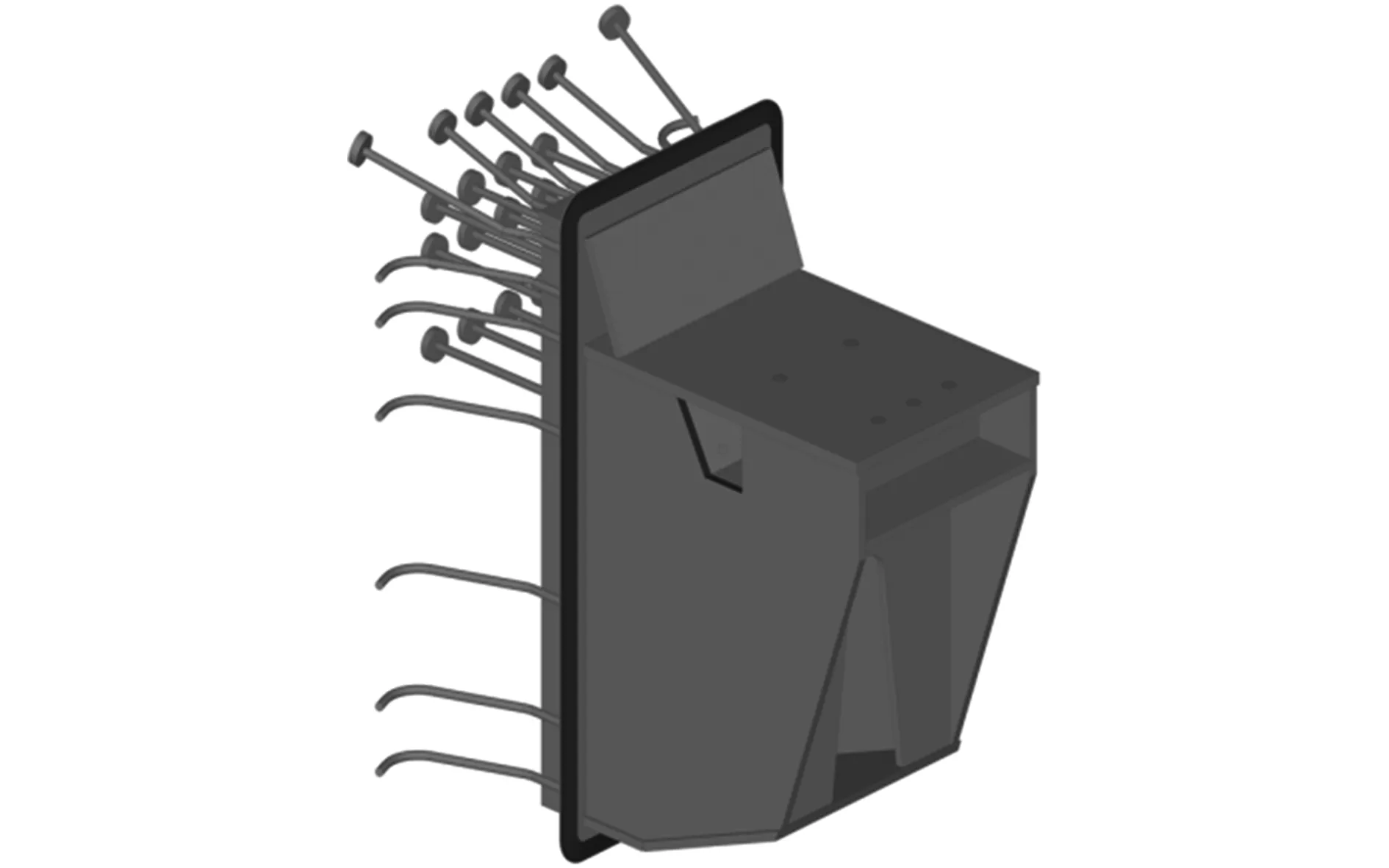

核电站安全壳钢衬里环吊牛腿是重要的承载构件,用于支撑装卸核燃料及设备用的环形吊车,核安全等级为2级,质保等级为Q1级。环吊牛腿上盖板标高为38.840m,中心标高为38.155m,厚度为45mm;下盖板、侧面板厚度均为35mm,均为全熔透焊缝,牛腿效果如图1所示。

图1 环吊牛腿效果

通过牛腿安装工艺实施,提高了钢衬里牛腿安装效率,为反应堆内环形吊车安装提供了先决条件,保证了施工进度。钢衬里环吊牛腿安装施工已应用于广东太平岭核电站1号机组。

2 施工前准备

2.1 坡口加工

环吊牛腿与钢衬里壁板连接处背板未进行坡口加工。环吊牛腿为水平运输,由于水平支架高度较低,坡口加工困难,需翻身立起环吊牛腿。环吊牛腿进场验收完成后,将其吊至临时支架后进行坡口加工。

2.2 钢衬里筒体壁板开孔

使用测量仪器在钢衬里壁板上放出牛腿安装十字中心线及顶面标高线,十字中心线长度应超出加厚板边缘。放线结果检验合格后,在钢衬里筒体壁板上画出预切割线,进行预切割(预切割孔径须小于加厚板尺寸但≥50mm),预留≥50mm的二次切割余量。

为保证环吊牛腿安装精度,用木制环吊牛腿样板画出环吊牛腿一次切割线,划线前保证样板与筒体壁板贴合且十字中心线与钢衬里筒体壁板上十字线重合。

2.3 辅助吊耳

为便于环吊牛腿就位后的调整和组对,在环吊牛腿上部筒体壁板内侧环向大角钢位置焊接3个吊耳,视情况可在外侧环向大角钢上增加2个吊耳,环吊牛腿两侧距离埋板边缘约500mm处焊接约3m长的工字钢(不小于I14),工字钢与环吊牛腿上、下2根环向角钢焊接,以供辅助就位时使用。

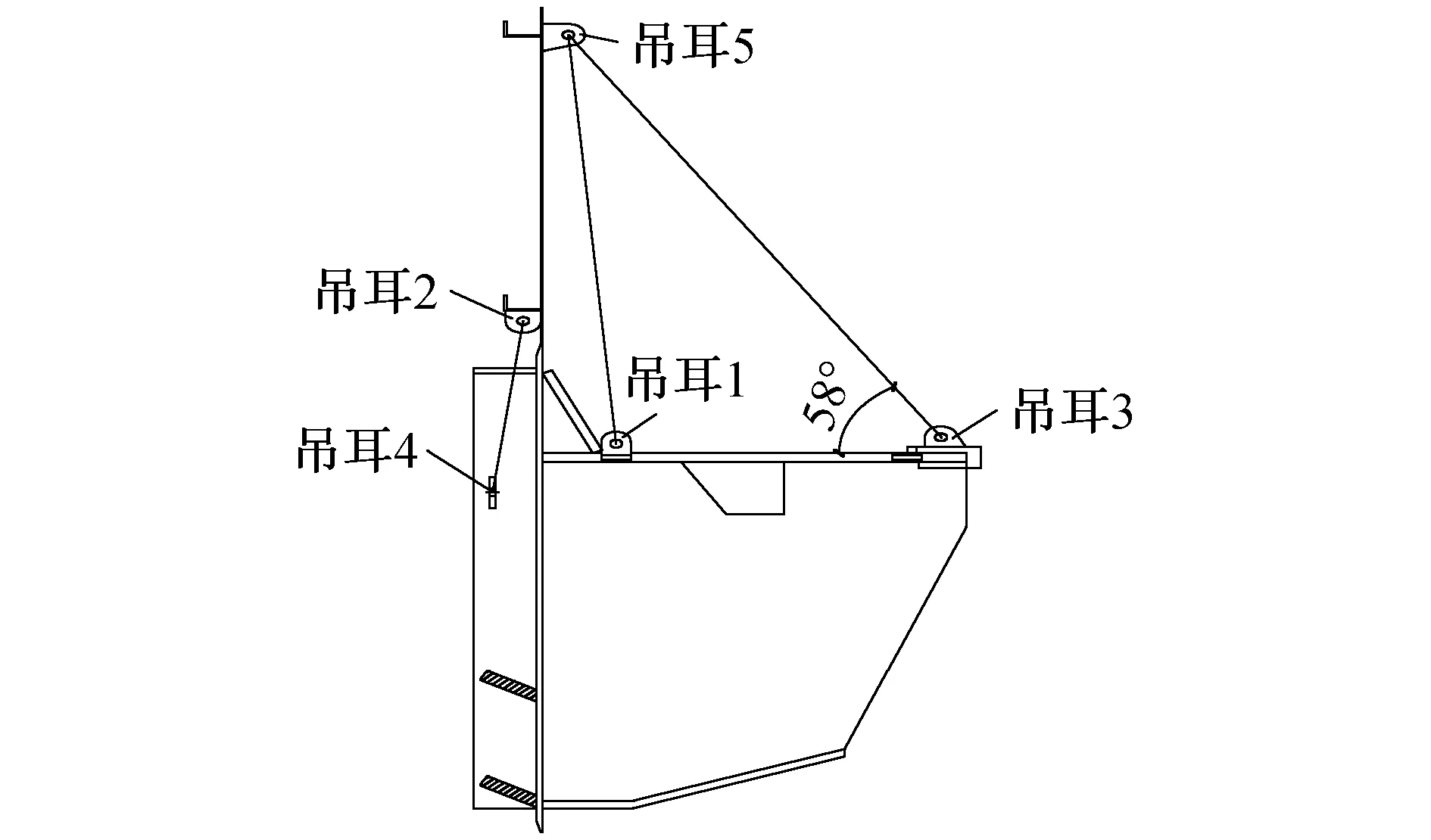

3 吊耳验算

吊耳板厚≥20mm,四周满焊,焊缝高8mm,牛腿按6t重计算,综合牛腿在吊装时的状态,对各吊耳最大承载力进行核算。

1)吊耳1 吊耳1在正式吊装时受力最大,拉力F1=30kN,剪力F2=8.1kN。在最不利状态下的正应力σ=25N/mm2≤[σ]=205N/mm2,抗拉强度校核合格;剪应力τ=13.5N/mm2≤[τ]=120N/mm2,剪切强度校核合格。焊缝中的正应力σf=31.89N/mm2≤160N/mm2,剪应力τf=8.61N/mm2≤160N/mm2,σf和τf共同作用应力为33.03N/mm2≤160N/mm2。综上,吊耳1焊缝和自身强度满足安全使用要求。

2)吊耳2 吊耳2在吊装就位后受力最大,拉力F1=15kN,剪力F2=1.85kN。在最不利状态下的正应力σ=9.38N/mm2≤205N/mm2,抗拉强度校核合格;剪应力τ=2.32N/mm2≤120N/mm2,剪切强度校核合格。焊缝中的正应力σf=12.88N/mm2≤160N/mm2;剪应力τf=1.99N/mm2≤160N/mm2,σf,τf共同作用应力为13.04N/mm2≤160N/mm2。综上,吊耳2焊缝和自身强度满足安全使用要求。

3)吊耳3 吊耳3在吊装就位后受力最大,拉力F1=10kN,剪力F2=9.37kN。在最不利状态下的正应力σ=10N/mm2≤205N/mm2,抗拉强度校核合格;剪应力τ=18.74N/mm2≤120N/mm2,剪切强度校核合格。焊缝中的正应力σf=7.2N/mm2≤160N/mm2,剪应力τf=6.74N/mm2≤160N/mm2,σf,τf共同作用应力为9.87N/mm2≤160N/mm2。综上,吊耳3焊缝和自身强度满足安全使用要求。

吊耳3连接牛腿的工装侧边主要受拉力和剪力,厚度按30mm计算,长度按40mm计算;工装下部钢板主要受剪力,厚度按30mm计算。工装侧边在最不利状态下的正应力σ=8.34N/mm2≤205N/mm2, 抗拉强度校核合格;剪应力τ=7.8N/mm2≤120N/mm2,剪切强度校核合格。工装下部钢板在最不利状态下剪应力τ=8.33N/mm2≤120N/mm2,强度校核合格。

4)吊耳4 吊耳4在吊装时受力最大,拉力F1=30kN, 正应力σ=12.5N/mm2≤205N/mm2,抗拉强度校核合格;焊缝中的正应力σf=18.6N/mm2≤160N/mm2。综上,吊耳4焊缝和自身强度满足安全使用要求。

5)吊耳5 吊耳5在吊装就位后受力最大,剪力F1=30kN,拉力F2=12.5kN。在最不利状态下的正应力σ=12.5N/mm2≤205N/mm2,抗拉强度校核合格;剪应力τ=60N/mm2≤120N/mm2,剪切强度校核合格。焊缝中的正应力σf=9N/mm2≤160N/mm2, 剪应力τf=21.6N/mm2≤160N/mm2,σf,τf共同作用应力为21.6N/mm2≤160N/mm2。综上,吊耳5焊缝和自身强度满足安全使用要求。

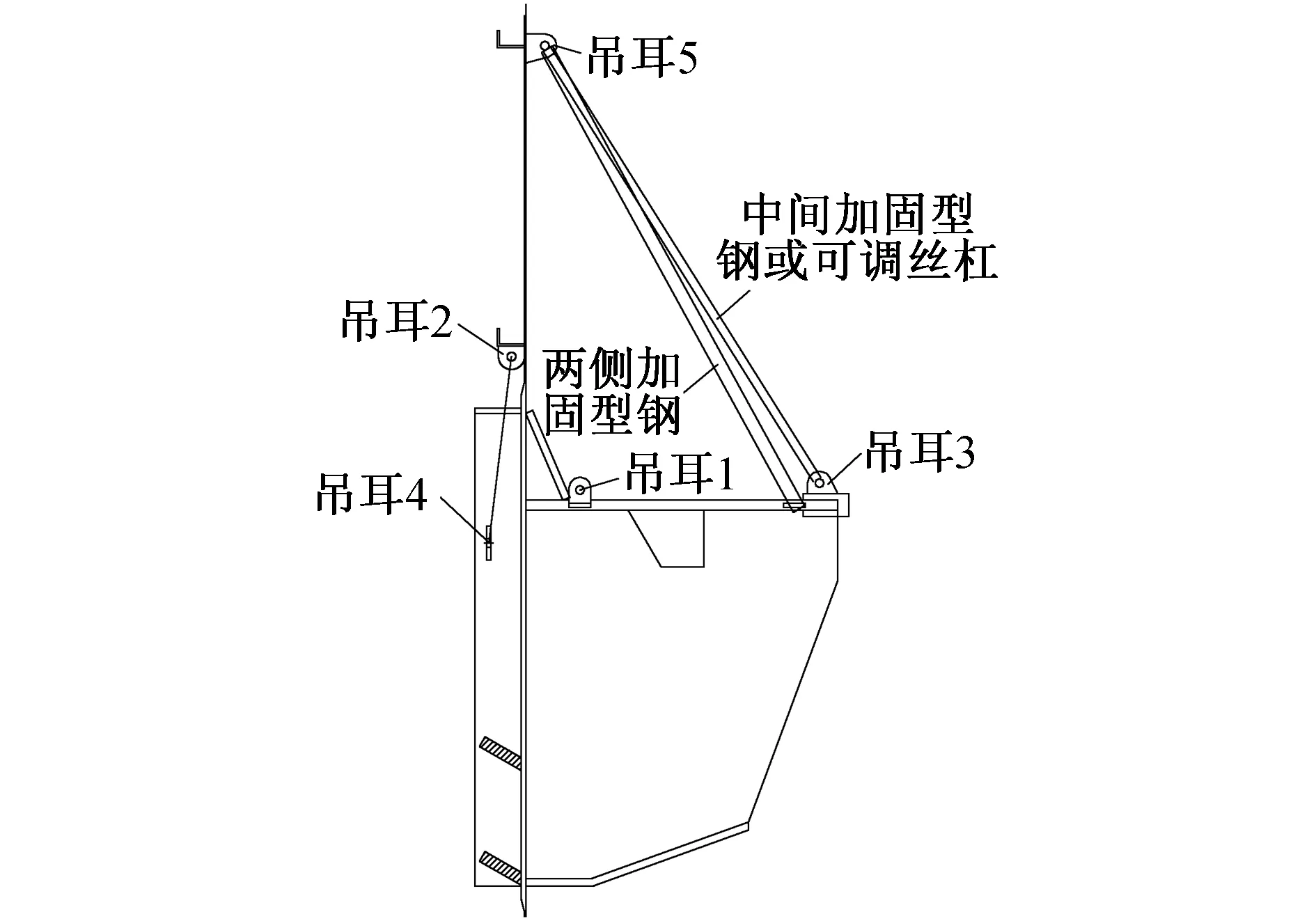

为防止吊耳受拉引起钢衬里筒体壁板变形,在吊耳位置焊接3块Q235B加强板(尺寸为200mm×200mm×10mm),加强板与壁板间环缝采取满焊,焊脚高6mm,焊后做100%VT,100%PT,吊耳与加强板焊接辅助环吊牛腿安装。环吊牛腿安装完成后去除吊耳,加强板作为永久性附件,表面涂刷油漆防腐,要求与钢衬里壁板一致。环吊牛腿安装用辅助吊耳如图2所示。

图2 环吊牛腿安装用辅助吊耳

4 施工工艺

4.1 工艺流程

环吊牛腿验收合格→环吊牛腿坡口加工→环吊牛腿安装位置测量、放线→预切割钢衬里筒体壁板→吊装、就位→调整加劲板十字线与安装中心十字线重合→加劲板与钢衬里筒体壁板贴合→检查、调整→沿加劲板边缘划线→二次切割钢衬里筒体壁板→组对、点焊→焊接前检查→焊接→焊后测量→焊缝检验→锚固钢筋安装。

4.2 环吊牛腿安装

1)将环吊牛腿从外向内穿过钢衬里筒体壁板预切割孔,利用挂在环吊牛腿上部环向角钢处的手拉葫芦及与两侧工字钢相连的手拉葫芦辅助环吊牛腿就位。

2)利用手拉葫芦调整环吊牛腿位置及水平度,使加强板十字中心线与钢衬里筒体壁板上十字线重合,利用钩铁或楔铁锁定环吊牛腿,使环吊牛腿加强板与筒体壁板贴合,然后进行准确的二次切割。边切割边调整对接缝隙,进行点焊组对。

3)环吊牛腿安装过程中,需确保上盖板板面与钢衬里筒体壁板上环吊牛腿顶面标高线重合,同时环吊牛腿与钢衬里筒体壁板点焊组对前,需将环吊牛腿上盖板板面抄平并通过手拉葫芦固定环吊牛腿。点焊组对后通过型钢将环吊牛腿和钢衬里筒体壁板上吊耳刚性固定,确保焊接过程中不因牛腿重力及施工外力、焊接应力引起环吊牛腿偏移。牛腿与钢衬里环吊板焊接结束后,需对环吊牛腿上盖板板面再进行测量,核对标高是否满足水平度要求。

4)焊接前,环吊牛腿标高偏差较大需调整时,先使用丝杠连接吊耳3,5中间吊耳,两侧手拉葫芦不动,当环吊牛腿调整至合适位置时,按顺序在吊耳上焊接槽钢对环吊牛腿进行固定,如后续还需调整,丝杠可予以保留。焊接后环吊牛腿标高偏差较大需调整时,使用丝杠调整,先拆除吊耳3中间吊耳与吊耳5中间吊耳连接的槽钢,换成丝杠,然后拆除两侧槽钢,通过丝杠将环吊牛腿调整至合适位置后,再按顺序使用槽钢对环吊牛腿进行固定,如后续还需调整,丝杠可予以保留。

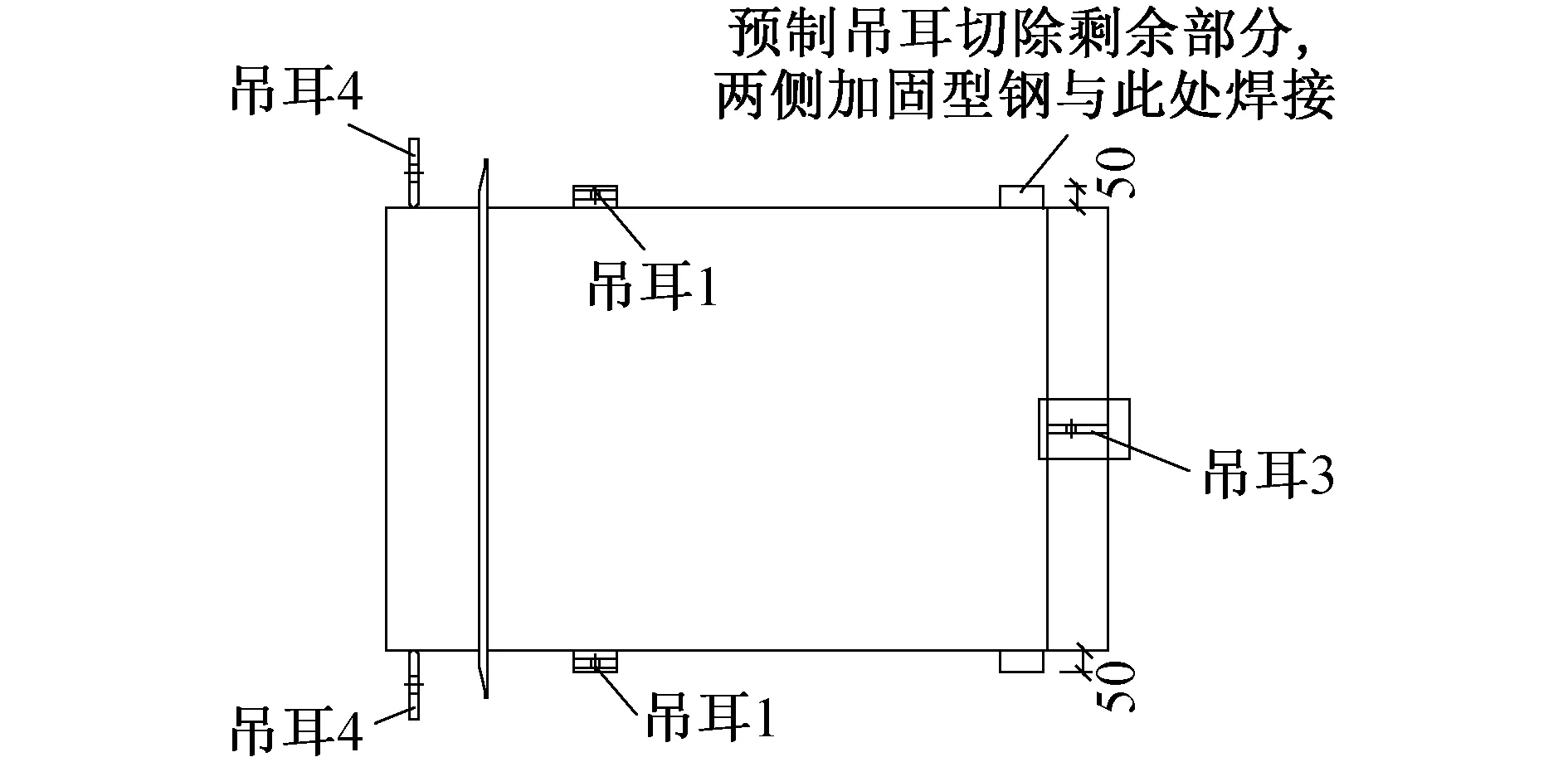

5)为防止环吊牛腿在自重作用下导致其现场焊缝区域的筒体壁板变形,组对完成后,利用型钢将钢衬里筒体壁板上的吊耳与牛腿上盖板两侧端头及中间吊耳3焊接固定(外侧吊耳2连接好,环吊牛腿内侧手拉葫芦保持受力状态,先拆除环吊牛腿单侧吊耳1与吊耳5连接的手拉葫芦,拆除完成后使用型钢将单侧吊耳5与牛腿上盖板侧边焊接固定,固定好后拆除另一侧吊耳1与吊耳5连接的手拉葫芦,同样焊接固定后,拆除吊耳3与中间吊耳5连接的手拉葫芦后,使用型钢将中间吊耳5与环吊牛腿吊耳3焊接固定,如图3,4所示)。上述焊缝满焊,焊脚尺寸≥6mm,直至安全壳混凝土标高超过牛腿上表面标高再去除型钢支撑。

图3 牛腿焊接完成后加固示意

图4 牛腿焊接完成后加固吊耳分布

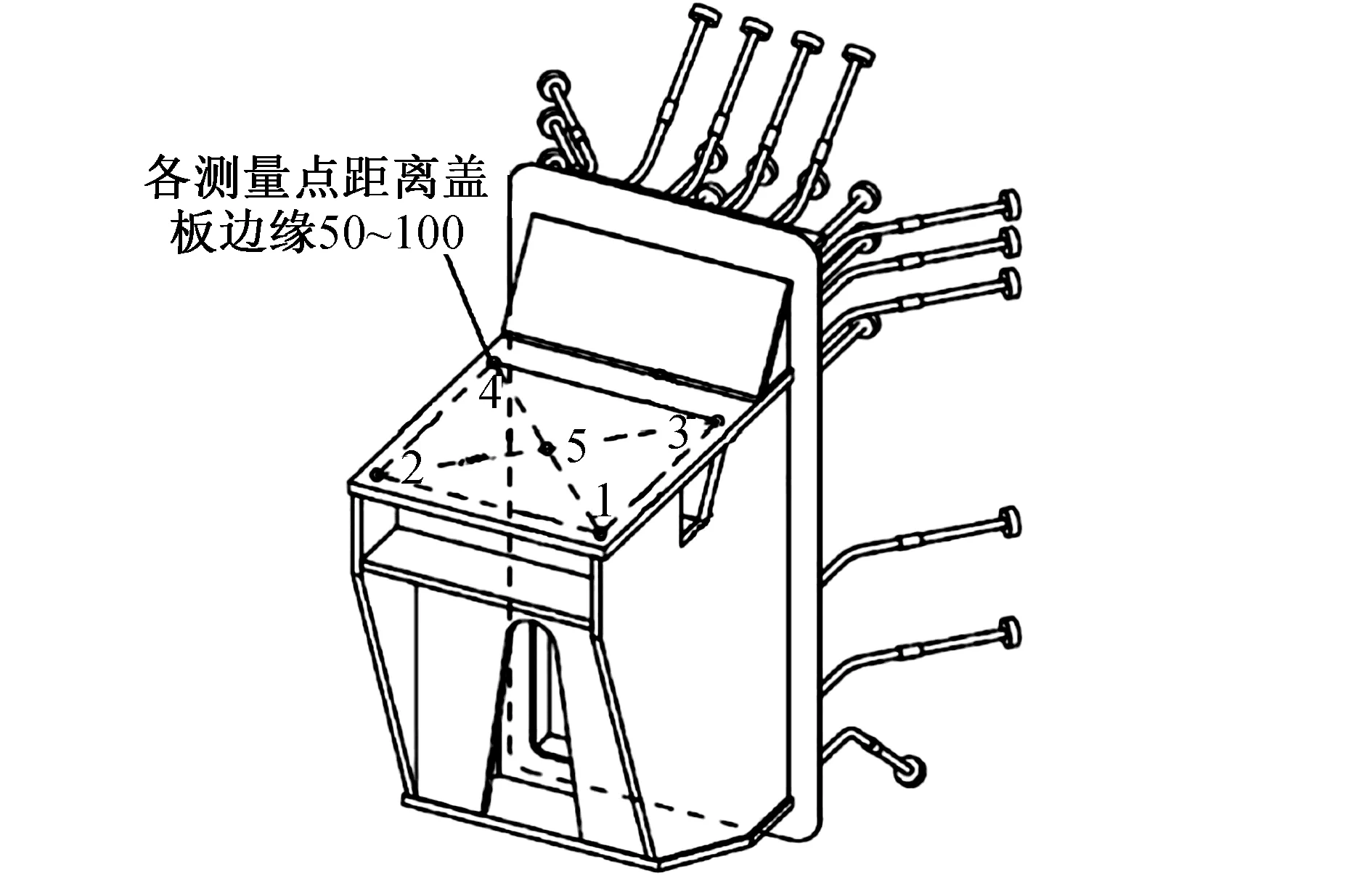

6)环吊牛腿焊接过程中,在其上盖板设置5个测量点(见图5),监控牛腿标高和平整度,可在上盖板上放置水平尺监控平整度,如出现超差情况,停止施工,校正后,根据需要添加加固型钢固定后,方可继续作业。

图5 环吊牛腿上盖板测量位置示意

7)每个环吊牛腿粘贴6个反射片(筒壁4个,端头2个),变形观测阶段要出内部测量报告,报告要体现内安全壳混凝土浇筑及气候条件等情况。观测点位置如图6所示。

图6 环吊牛腿观测点位置示意

8)环吊牛腿安装过程中,尽可能将多个环吊牛腿通过型钢连接成为一个整体,如图7所示,起到稳固环吊牛腿位置作用,避免牛腿受焊接收缩变形的影响(使用不小于[10与牛腿侧板焊接,不得与环吊牛腿上盖板焊接,槽钢端部距牛腿边缘≥50mm,剪刀撑位于环吊牛腿中部操作平台上方)。

图7 环吊牛腿间连接示意

9)环吊牛腿焊接完成后,安装背部锚固钢筋(根据施工条件,锚固钢筋亦可先安装)。

4.3 吊装

为防止环吊牛腿在重力作用下使筒体壁板严重变形,对牛腿进行分组安装。

将环吊牛腿平稳起吊提升至地上40m左右的高度,旋转至环吊牛腿安装方位,由外向内送进筒体壁板预开的安装孔中。吊送过程中,塔式起重机缓慢起落、回转,通过细微调整,使加强板与筒壁孔间距达到最小,然后利用环吊牛腿吊耳3,5的手拉葫芦(5t及以上)连接,用手拉葫芦缓慢向里悬拉,待手拉葫芦受力后,吊耳1与塔式起重机连接的钢丝绳卸钩,同时缓慢收紧环吊牛腿背面手拉葫芦至正确位置。当环吊牛腿两侧吊耳1伸至钢衬里内部后,吊耳1及时与挂在筒体壁板内侧的2个手拉葫芦(≥3t)连接,同时缓慢收紧手拉葫芦,直至手拉葫芦完全受力为止。吊耳4,2利用钢丝绳连接固定后,塔式起重机与吊耳4连接的钢丝绳卸钩,然后用手拉葫芦对牛腿做细微调整(提升时应检查有无卡位,并禁止强制提升手拉葫芦),吊装就位完成,如图8所示。

图8 环吊牛腿就位后侧面示意

5 安装措施

1)采取在钢衬里内壁及外侧环向角钢上加设吊耳,在筒体8层上口环向角钢处钢衬里内壁焊接3个吊耳,外侧环向角钢上焊接2个吊耳,吊耳位置尽量靠近环向角钢与竖向角钢交汇处(可在吊耳两侧焊接靠板,加强吊耳强度,防止吊耳变形)。可根据需要,在筒体8层上口内侧的适当位置增加1圈临时角钢,防止筒体壁板在环吊牛腿重力作用下变形,待混凝土标高超过环吊牛腿后,拆除该角钢,对拆除角钢的位置进行100%VT,100%PT。

环吊牛腿属于偏心受力构件,弯矩较大,可能使环吊牛腿区域筒体壁板产生局部波浪变形,环吊牛腿就位后利用手拉葫芦将牛腿吊耳4与上方筒体壁板外侧环向角钢吊耳相连,抵消环吊牛腿部分偏心力,尽量达到力矩平衡。

2)根据施工需要,为辅助环吊牛腿就位,在其两侧焊接2根工字钢(距离牛腿边缘约500mm),工字钢与牛腿上、下2根环向角钢焊接。在环吊牛腿背部点焊2条长约300mm工字钢,在两侧工字钢上开孔(开孔位置与环吊牛腿背部工字钢在同一水平线上),利用钢丝绳绕过环吊牛腿背部工字钢(钢丝绳采用防护措施隔开),钢丝绳两端连接手拉葫芦,手拉葫芦连接在两侧工字钢上,缓慢收紧手拉葫芦,辅助环吊牛腿就位。也可在下方环向大角钢上开孔或焊接吊耳,在环吊牛腿下部焊接1根长约300mm工字钢,用手拉葫芦连接,缓慢收紧手拉葫芦,辅助环吊牛腿就位。

两侧工字钢上开孔可根据现场实际情况选择正面或侧面。根据现场调整需求,可适当增加与手拉葫芦接触的工字钢和手拉葫芦。

3)环吊牛腿安装前或安装焊接过程中,如果出现较大变形及偏差,可根据实际需要利用手拉葫芦等工装进行校正。可考虑在内安全壳混凝土设置埋件,焊接型钢支撑柱,利用手拉葫芦调整环吊牛腿,待其位置满足要求后,在立柱上焊接型钢将环吊牛腿固定,该措施可作为永久性埋件处理。拉设位置需考虑变形位置。

6 现场测量结果分析

根据设计文件要求,理论标高为38.840m,理论半径为21.669m。环吊牛腿安装完成后,半径公差为 ±50mm, 上部水平板公差为±25mm,此外,上部水平板所有测点在2个间隔15mm的水平面之间。实践表明,环吊牛腿安装完成后的偏差满足设计要求。环吊牛腿安装完成后偏差如表1所示。

表1 环吊牛腿安装完成后偏差

7 结语

采取合理的环吊牛腿吊装顺序及相关辅助措施,有效减少了牛腿安装完成后钢衬里筒体壁板变形,提高了环吊牛腿安装效率,保证了工程建设质量,节约了工程成本。