车载电动汽车充电器的研究与设计

2021-01-13梁锋林郑德山黄松峰邱兴阳

梁锋林,郑德山,黄松峰,邱兴阳

车载电动汽车充电器的研究与设计

梁锋林,郑德山,黄松峰,邱兴阳

(湄洲湾职业技术学院 自动化工程系,福建 莆田 351119)

介绍一种3 kW车载电动汽车充电器研究与设计,主要针对车载充电器的主回路、控制回路进行设计,通过MATLAB/Simulink软件对回路的器件参数进行仿真与测试,从而验证所设计的车载充电器主回路和控制回路拓扑结构的可行性和实用性,具有一定的实验意义和验证价值。

车载;电动汽车;充电器

随着社会的发展,能源短缺和环境污染2个问题的日益加剧,绿色节能减排的低碳出行理念正深入人心,电动汽车以良好的环保性能和节能优势,成为了汽车工业研究、设计、开发和使用的热点之一[1-3]。电动汽车车载电池的充电技术是制约电动汽车发展的瓶颈之一,充电技术不仅影响着电池的性能和寿命,而且影响着汽车的行驶路程、充电速度和便利性,因此研究电动汽车的车载充电技术具有非常重要的现实意义[4]。

由于电动汽车空间和成本的制约,电动汽车蓄电池的快速充电技术一般依赖充电桩或充电站来实现[5]。车载充电器具有体积小、质量轻、便于安装、安全系数高、使用便利等优点,家用电动汽车可以利用夜晚的时间充电,满足汽车的次日出行需要,电动汽车充电时只需电源线和电源插座进行连接就能进行,这样有利于促进电动汽车的普及和发展[6]。本文研究一种单相3 kW车载充电器主电路和控制回路设计,对主电路的器件参数进行建模仿真,得到主电路各模块的输出电压波形,并对充电器的软件系统的控制原理和工作流程进行介绍。

1 车载充电器的结构及工作原理

车载充电器的系统框架如图1所示,分成主电路和控制回路两部分。其中由EMI滤波器、AC/DC变换器、DC/DC变换器、整流滤波电路组成车载充电器的主电路拓朴结构;而MCU控制中心、驱动电路、信号检测采集电路、辅助电源、保护电路等构成了充电器的控制回路拓朴结构。为了防止车载充电器充电时对电网产生电磁干扰,扰乱其他用电设备的工作稳定性,在电源进线与充电器之间加入EMI滤波器,交流市电通过EMI滤波器连接到AC/DC变换器,由AC/DC变换器整流滤波以及APFC校正送至DC/DC变换器,通过DC/DC变换器的功率开关管进行调整变换,产生高频的脉动直流电,经高频变压器降压,再经整流滤波变换成稳定的直流电,最后对蓄电池进行充电。

图1 车载充电器的总体结构图

2 系统硬件电路设计

2.1 AC/DC变换器的设计

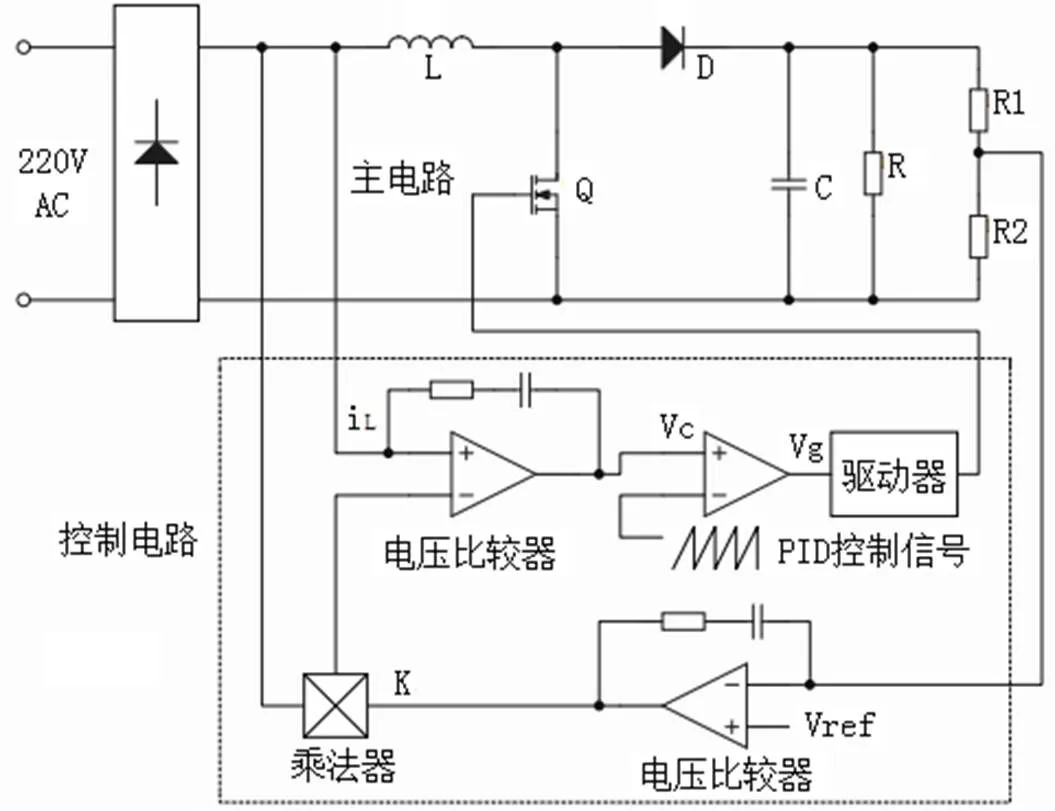

AC/DC变换器模块如图2所示,分成主电路和驱动控制回路两部分。主电路是由桥式整流电路和Boost调压电路构成。控制驱动回路在虚线框内,主要有乘法器、电压比较器、电流比较器、驱动器和PWM控制信号构成。控制驱动回路采取电压和电流两个闭环回路控制,用来提高功率因数和稳固输出电压。

图2 AC/DC变换器

2.1.1 整流桥

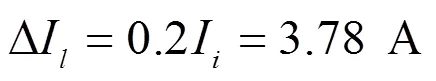

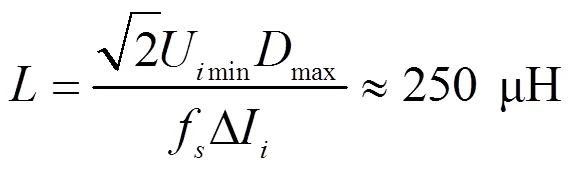

2.1.2 升压电感L

升压电感L用来滤波,它的选择影响到输出电压纹波大小和谐波失真,所以在制作时一般采用多股并绕的方式来减小趋肤效应,电感量大小设计可以根据最小输入电压和最大输入功率确定,此时经过电感的电流和纹波最大[7]。满载工作时输入电流:

最大占空比:

在使用时,通常由于电感励磁电流的影响,磁导率会有所下降,故选取值为计算值的2倍。

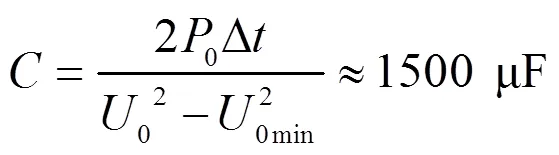

2.1.3 输出电容

输出电容是用于维持输出电压的稳定时间而设计,其另一作用是滤除MOSFET管动作时引起的输出电压纹波。维持时间长短范围一般在15~50 ms之间,本设计选取30 ms,所以输出电容的大小为:

根据电容容差的需求以及电容容值的规格参数,采用容量1 600 uF/450 V的电容。

2.1.4 MOSFET管和二极管

MOSFET管的选择主要根据耐压值和额定电流进行考虑,本系统的大功率开关管的电压为400 V,使用时通常留一定的裕量,故选择耐压600 V的场效应管,型号为6N60。

对于Boost调压电路来说,选择的二极管额定电压通常为其承受最大电压的1.2倍,额定电流为满载工作时的2倍,即:V≥1.2o=480 V,I≥2o≈7.1×2=14.2 A。为了提高电路的转换效率和减少关断损耗,应选择超快速恢复二极管,由于二极管的正向导通电压会随着电流的增大而降低,为了减少开关损耗,最终选择意法半导体公司电流15 A,耐压600 V,反向时间50 ns的STTH15R06D型号二极管。

2.1.5 驱动控制电路的设计

AC/DC变换器驱动控制电路本设计采用TI公司的UC3854芯片(其内部电路见图2)。该控制器能够通过PWM脉宽调制信号去控制MOS管的开与关,达到调整输入电流及输出电压相位的目的,让它们同相,最终实现AC/DC变换时功率因数的校正。由于篇幅关系,不再具体给出其工作原理以及控制电路外围电路设计。

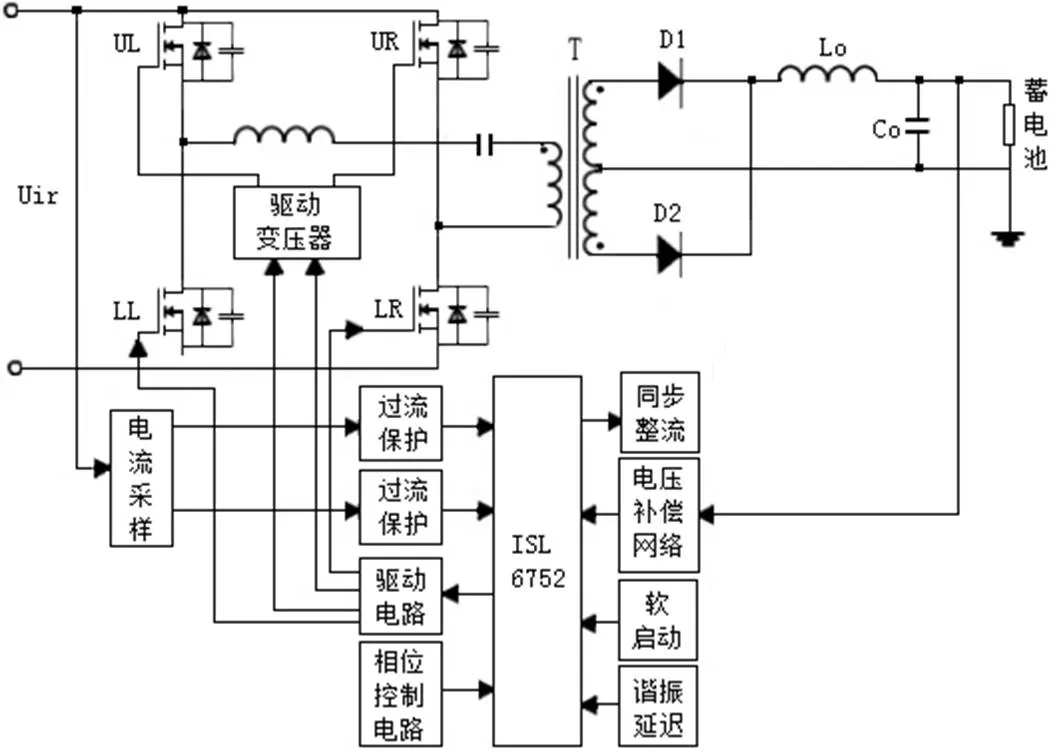

2.2 DC/DC变换器的设计

DC/DC变换器模块如图3所示,采用Intersil公司开发的ISL6752全桥ZVS控制芯片作为DC/DC变换的主控制器,该控制器能够解决移相控制无法实现次级同步整流开关管软开关的缺点,让全桥拓扑的初、次级同时实现零电压开关转换,从而使DC/DC变换器的场效应管工作在最佳状态[8]。

图3 DC/DC变换器

2.2.1 原边整流管

DC/DC变换器的整流开关管选择,需考虑上一级的输出电压,本文AC/DC变换器的输出电压在380~420 V之间,根据使用时需要留有裕量,应选择耐压为600 V的MOSFET管。为了减小整流管的开关损耗,提高转换效率,对于整流管,应当选择导通电阻小的MOS管。使用时还应在MOS管的两端并联高频瓷片电容,可以获得更好的零电压开关效果。最终系统选择Fairchild公司的型号为FCH041N60E的MOS管。

2.2.2 高频谐振变压器

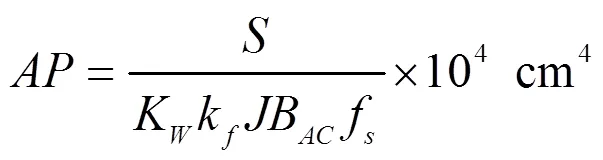

高频谐振变压器的制作,首要的是变压器的磁芯、匝数、初次级绕组的线径。高频谐振变压器磁芯的选择通常是采用AP法来设计,实际应用中通常采用的AP法计算公式[9]:

其中,代表输入和输出功率之和;K是窗口面积利用系数,一般取典型值0.4;k是一次侧电流的波形因数,取4;是电流密度取4 A/mm2;B是交流磁通密度取0.2 T;f是工作频率100 kHz。根据计算值后查表,选择EE85磁芯可以满足系统的设计要求。

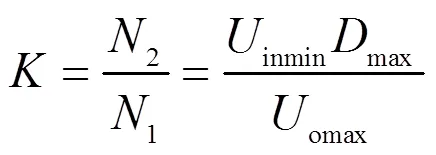

高频变压器的匝数比必须满足变换器运行在最大占空比时,即使输入电压为允许的最小值,也能够输出额定的电压,并留有一定的裕量[10]。对于本系统变压器的匝数比K,可由最大占空比、最小输入电压和额定输出电压三者来确定:

式中:2为次级线圈匝数;1为初级线圈匝数;in min为变换器的最小输入电压;max为最大占空比;o max为充电器最大输出电压。根据公式和系统的参数代入数据计算出匝数比为1.9,取整=2。初级线圈的匝数可根据公式来确定[11]:

式中:A是磁芯的面积,其他几个参数在AP法选择中已阐明。根据1的计算公式就可以算出变压器初级线圈的匝数,然后再根据匝数比也可以算出次级线圈2的匝数。

2.2.3 副边整流管

本系统采用的控制芯片ISL6752可对输出端进行调节,达到同步整流的功能,故副边可采用带同步整流功能的全波整流电路。根据工程经验,由于MOS管具有超低的导通阻抗,采用MOS管整流会比普通二极管整流效率会高2%左右[12]。但在实际应用时考虑到成本因素,一般会直接采用具有快恢复二极管的全波整流电器,本系统也选择二极管进行整流。使用二极管进行整流要考虑它的电压应力,一般要求它承受的电压应力为输出电压的2倍,本设计的最大输出电压为100 V,考虑到有时二极管可能会承受一定的电压尖峰,故选择时要留有裕量,根据输出电压电流的大小和选择原则,最终使用Power Integrations公司的LQA60A300C型号二极管,该管的承受电压为300 V,允许的工作电流为60 A,而且反向恢复时间只有20 ns非常短,适合本系统使用。

2.2.4 MOS管驱动电路的设计

DC/DC变换器MOS管的驱动电路是基于美国IR公司生产的IR2110驱动器进行设计的。它是中小功率变换装置常用驱动器,具有集成度高、体积小、速度快、驱动能力强等优点,同时还自带光耦隔离和电磁隔离,可以防止电流倒灌烧毁控制芯片ISL6752。用IR2110来驱动全桥电路可以大大缩小驱动电路的体积, 降低成本, 并且能够提升驱动的可靠性和稳定性。鉴于文章的篇幅不再具体阐述驱动控制电路的参数设计。

2.3 辅助电源的设计

一个完整的车载充电器控制系统是由多个电路模块构成,比如控制MCU电路模块、驱动电路模块、信号检测采集电路模块、保护电路模块等组成。这些电路需要不同的直流电压供电才能正常工作,因此需要设计辅助电源电路,其电路如图4所示。系统要获得不同的直流电压首先应将交流电转换成直流电,故采用MORNSON公司LH05-10B15的AC/DC电源模块,先将交流电转换成+15 V直流电,并在其输入端加了保险丝和热敏电阻用来保护电路,为了稳定输出电压在其输出端加了滤波电容C1、C2和稳压二极管VD。+15 V的电压是当做开关管的驱动电压,+5 V和+3.3 V是控制芯片及信号采集检测电路的电源电压。本文通过LM7805和LM1117-3.3 V两块三端固定稳压集成芯片获得。图中CY为交流旁路电容把交流成分短路到地,C3、C4、C5、C6都是用来稳定电压的滤波电容。

3 系统的软件设计

本系统的MCU选用的是TI公司的浮点DSP控制芯片TMS320F28335,该芯片具有性能高,精度高,A/D转换快,外设集成度高,数据以及程序存储量大,功耗小,成本低等优点。MCU控制中心主要完成系统的信号处理、控制、通信和显示等功能。其中充电器的控制方法是系统的重点,主要是对前级AC/DC变换器的电流和电压进行采样,通过两个闭环控制去调节变换器开关管的导通时间,达到稳定输出电压的目的。对后级DC/DC变换器的输出电压运用模糊PI模块进行处理,再通过常规的PI电流环产生新的控制量,PWM产生模块通过DSP的内部算法处理将控制量转换成PWM输出,最终实现DC/DC变换器的双闭环控制[13]。

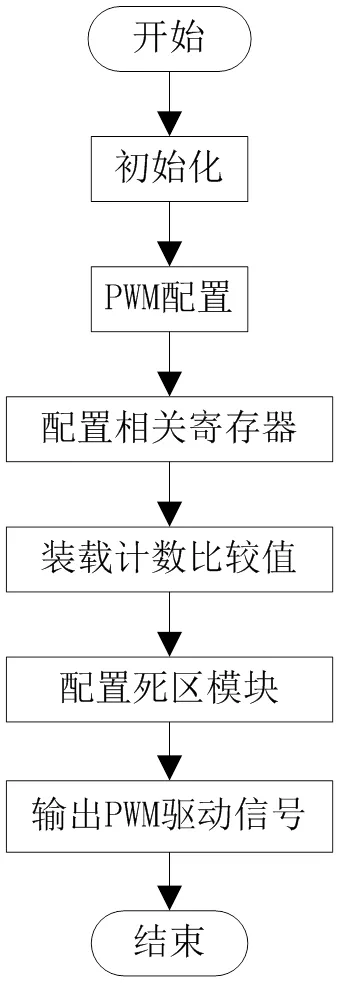

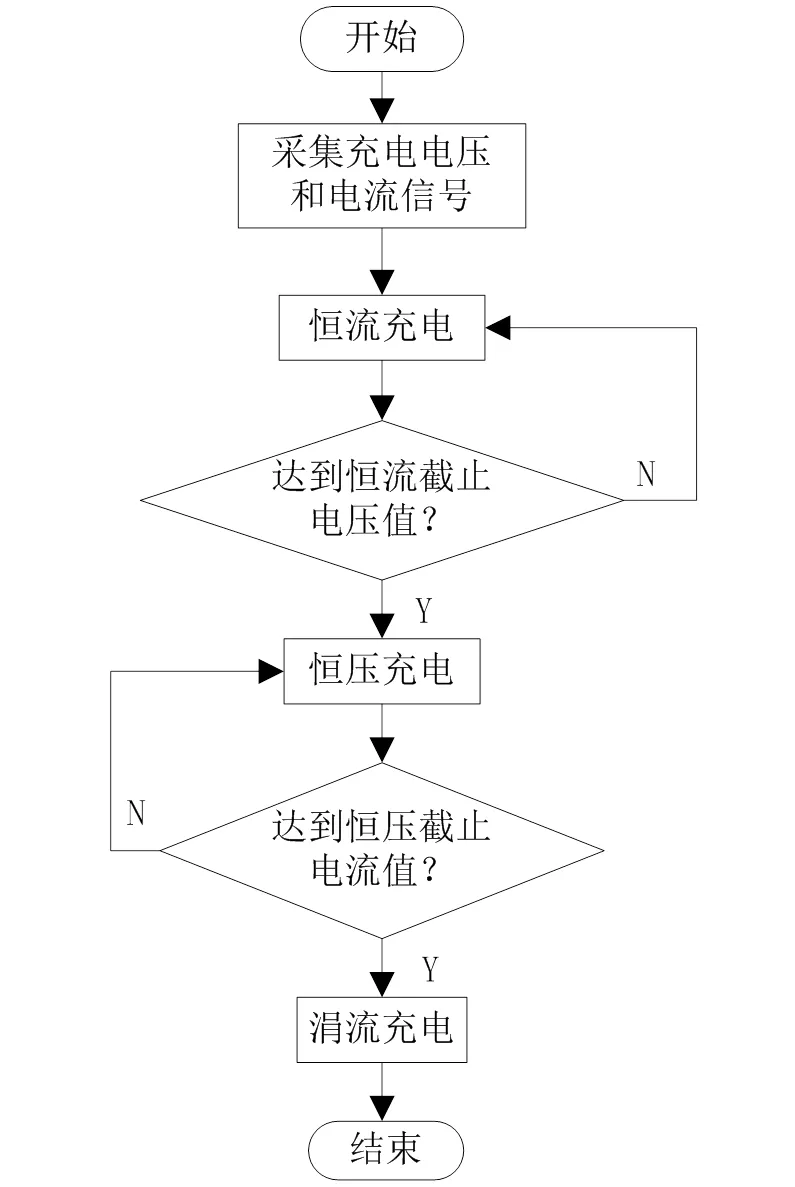

系统的程序主要包括:主程序、A/D采集子程序、PWM驱动子程序、充电子程序(含恒流充电、恒压充电和涓流充电3阶段)。主程序主要进行系统初始化、宏定义、变量配置及类型定义、并完成中断服务函数宣告及初始化。通过运行中断服务函数和子程序,实现充电过程的闭环控制,其程序流程如图5所示。

图5 主程序流程图

A/D采集子程序是对采集电路采用的电压和电流信号进行处理,将模拟量转换成数字量,并把处理后的数字量传递给主程序,其程序流程如图6所示。PWM驱动子程序是用来产生PWM控制信号,控制开关管的通断,其控制程序流程如图7所示。充电子程序是用来进行恒流、恒压和涓流充电3阶段转换,从而实现3段式充电,达到保护电池、提高电池寿命的目的,其程序流程如图8所示。

图6 A/D采集子程序流程图

图7 PWM驱动子程序

4 系统主电路建模仿真

4.1 AC/DC变换器建模仿真

系统通过MATLAB/Simulink软件建立了AC/DC变换器的仿真模型,元器件的参数大小选用本文2.1章节中计算分析得出的数据,将模型仿真结果与传统的PI控制AC/DC变换器进行分析比较,其两种仿真结果如图9所示。通过比较,可以发现本系统建立的模型具有无超调、动态响应快和鲁棒性好的优势。

图8 充电子程序

4.2 DC/DC变换器建模仿真

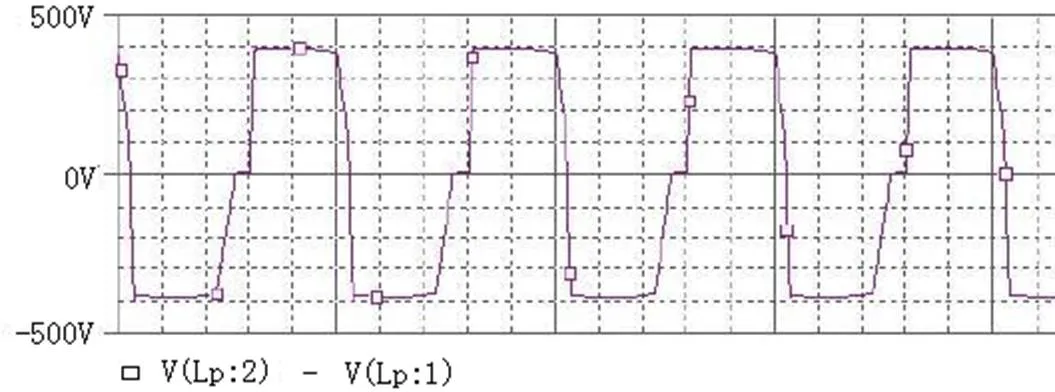

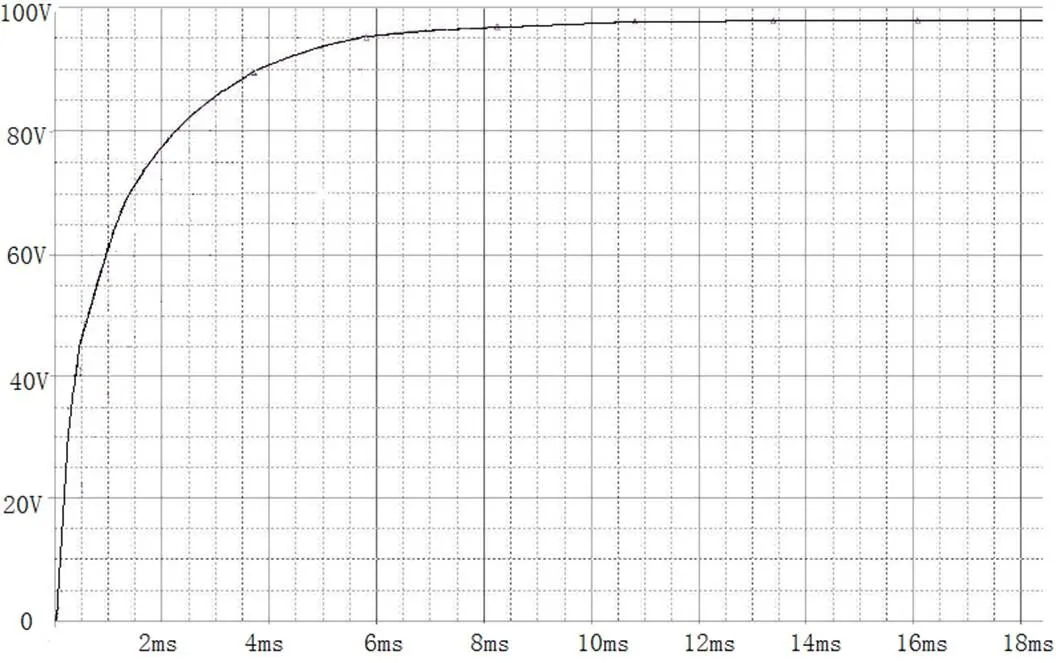

系统通过PSPICE软件建立了DC/DC变换器仿真模型,元器件的参数大小选用本文2.2章节中计算分析得出的数据,通过仿真测得系列的仿真波形如图10~图12所示。图10是变压器原边绕组的端电压波形。图11中的矩形波是驱动电压波形,梯形波是开关管D-S极间的电压波形,从两者的波形对比可以看出,当驱动信号由低电平跳转为高电平时,开关管D-S极之间的电压就已经降到零,这为了ZVS 开通提前做好准备,实现超前的ZVS转换。图12是DC/DC变换器仿真模型的输出电压波形。

图10 变压器原边绕组端电压波形

图11 4个开关管驱动与D-S极间的电压波形

图12 输出电压波形

5 结语

本文针对3 kW的电动汽车车载充电器进行研究,主要介绍了主电路的设计与系统的软件控制策略。对系统的主电路进行建模仿真,对其可行性进行验证,通过仿真验证了系统具有充电稳定、效率高的优点。但随着家用电动汽车普及性越来越广,研究电动汽车的车载充电器具有一定的价值和意义。本文研究的内容具有一定的借鉴参考价值,若能进一步研制出样机,应该很实用而且具有一定的使用价值。

[1] 石艳敏. 电动汽车车载智能充电器的研究[D]. 南京: 南京理工大学, 2011.

[2] 朱光欢. 电动汽车车载充电机及其相关技术研究[D]. 广州: 华南理工大学, 2011.

[3] 赵东. 电动汽车车载充电器设计[D]. 北京: 北京交通大学, 2015.

[4] 方晓汾, 罗方赞, 金鑫君, 等. 基于Matlab的纯电动汽车车载充电机优化设计[J]. 世界有色金属, 2016(3): 67-68

[5] 张乐, 杨强, 赵刚. 电动汽车集成车载大功率充电器的研究[J]. 微特电机, 2018, 46(12): 20-25.

[6] 张建, 王建冈. 基于UCC3895的电动汽车车载充电器设计[J]. 科技信息, 2013(11): 215-216.

[7] 丁绪星, 张玉峰, 姚健. 1.5 kW电动汽车车载充电器的研究与设计[J]. 安徽师范大学学报, 2015(3): 134-137.

[8] 李臻. 电动车车载高功率密度全桥DC_DC充电器的研究与设计[D]. 广州: 华南理工大学, 2017.

[9] 沙占友, 马洪涛. 基于AP法选择高频变压器磁心的公式推导及验证[J]. 电源技术应用, 2011(11): 9-13.

[10] 徐佳益. 混合开关移相全桥车载充电器研究[D]. 合肥:合肥工业大学, 2017.

[11] 吴晓东. LLC谐振式电动汽车车载充电器的设计[D]. 北京: 北京交通大学,2018.

[12] 孙维. 全桥倍流同步整流软开关变换器研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.

[13] 王海波. 基于DSP的高功率因数移相全桥软开关数字电源研究与设计[D]. 长沙: 中南大学, 2011.

Research and Design of Chargers for on-board Electric Vehicles

LIANG Feng-lin, ZHENG De-shan, HUANG Song-feng, QIU Xing-yang

(Department of Automation Engineering, Meizhouwan Vocational College, Fujian Putian 351119, China)

This paper introduces the research and design of 3kW chargers for on-board electric vehicles, the main circuit and control circuit of the vehicle charger mainly designed. The MATLAB/Simulink software is used to simulate and test the device parameters of the circuit to verify the vehicle charger designed so as to verify the feasibility and practicability of the topology structure of the main circuit and control circuit of the vehicle charger designed, which has certain experimental significance and verification value.

on-board; electric vehicle; charger

TK02

A

1674-3261(2021)01-0028-06

10.15916/j.issn1674-3261.2021.01.007

2020-04-17

福建省中青年教师教育科研项目(JZ181027)

梁锋林(1977-),男,福建莆田人,讲师。

责任编校:刘亚兵