概念设计阶段铝合金后副车架轻量化设计*

2021-01-13廖莺,李峰,李志

廖 莺,李 峰,李 志

(1. 爱驰汽车(上海)有限公司技术中心,上海 201800;2. 郑州机械研究所有限公司,郑州 450001;3. 长沙理工大学,工程车辆轻量化与可靠性技术湖南省高校重点实验室,长沙 410114)

前言

概念阶段非常重要,如果在此设计阶段存在设计缺陷,后期受布置空间、工艺制造等约束将要花费更多的时间与成本去弥补。汽车后副车架是车身、悬架系统的关键连接部件,对整车的操控性、舒适性和部件疲劳寿命起着至关重要的作用。它是底盘设计水平的一个重要衡量指标,所以后副车架的设计方法一直是关注的焦点[1-2]。后副车架主要功能有:(1)提高悬架与车身的连接刚度,提升车辆操控性;(2)降低路面振动,提高乘员舒适性[3]。

文献[4]~文献[6]中研究了概念阶段副车架材料轻量化、结构优化与轻量化设计。大量实践证明了各汽车厂都非常重视概念设计阶段的优化轻量化工作。ICM(independent,continuous,mapping)[7]方法是隋允康于1996年提出来的。该方法通过过滤函数和磨光函数,实现了拓扑变量的连续与离散。文献[8] ~文献[11]中研究了基于位移、应力、频率、疲劳寿命的连续体结构ICM 混合建模优化方法,为ICM 方法的工程应用奠定了牢固的理论基础。本文中在概念设计阶段引进ICM 混合建模方法,结合拓扑优化和形状优化等手段,对后副车架进行优化轻量化设计,表明该方法快速可靠。

1 基于ICM 混合建模方法的研究

1.1 优化模型的建立

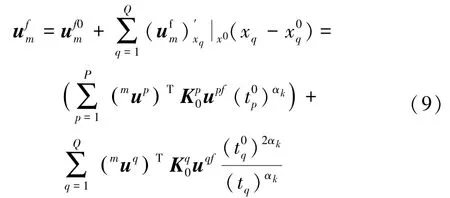

基于后副车架的主要功能,设计时考虑的后副车架主要性能有模态、刚度、强度与耐久。概念阶段主要考虑的性能有硬点静刚度和模态。对此问题进行初始优化问题建模,则模型可以表示为

式中:W为质量为第f个工况下m个自由度方向上的位移约束限为第j阶模态ωj对应的约束限;J为计算模态总阶数;ti为第i个单元的拓扑变量;tq为拓扑变量的下限;Q为可设计单元总数。

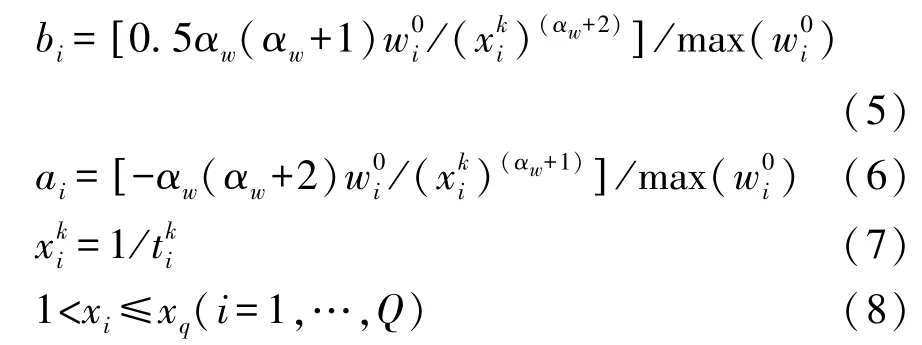

1.2 近似优化模型的显式表达

由于拓扑变量与目标函数和约束条件成隐式关系,直接求解非常困难。只有将模型近似处理成显式关系,才能顺利求解。所以引进一种常见的过滤函数模型即幂函数SIMP(solid isotropic microstructures with penalization)模型[12]。ICM 方法吸取了变密度法和变厚度法不需要再构造微结构的优点。在有限元分析中[13],结构静特性平衡方程可表示为

式中:K为结构总刚度矩阵;u为节点位移矢量;P为节点载荷矢量。

结构特征值问题可表示为

式中:ωj为第j阶固有频率;φj为相应于ωj的特征向量;M为结构总质量矩阵。设αw为质量矩阵的过滤函数幂函数指数,αk为刚度矩阵的过滤函数幂函数指数。约束函数采用1 阶泰勒近似式展开,目标函数采用2 阶泰勒近似式展开,并略去常数,则目标函数显示近似模型可以表示为

其中

式中:W′为近似质量为第i个单元固有的质量;为第k次迭代中第i个单元的设计变量为第k次迭代中第i个拓扑变量。

式中:P与Q分别表示不可设计单元与可设计单元总数表示初始迭代步中第f组载荷作用下结构在第m个自由度上的位移向量表示初始迭代中第q个单元的设计变量表示第m个自由度方向上单元编号为p的单元位移向量表示第p号单元固有的刚度矩阵;upf为第f个工况下结构单元编号为p的位移。反之,下标为q亦然。

2 后副车架竞品分析与目标制定

2.1 后副车架竞品分析

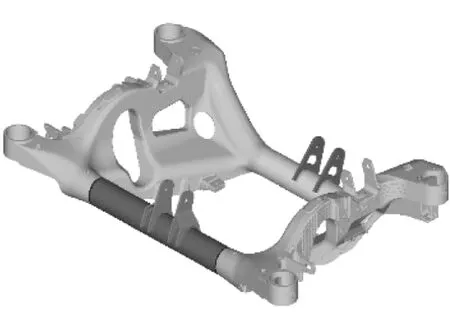

由于此款车为大型纯电动车型,其最大后 轴 荷 较 大,为1 600 kg,采用铝合金副车架方案可以大幅有效降低零件质量,提升轻量化水平和续航里程。在竞标车数据库中选取3 款具有相似轴荷的铝合金后副车架进行对标分析,如图1~图 3 所示。

图1 竞品A 后副车架

图2 竞品B 后副车架

图3 竞品C 后副车架

对竞品后副车架分别进行质量与模态、静刚度性能的分析。由于各车型的硬点位置不同,各安装点的受力情况差异很大,且衬套刚度由于悬架形式和驾驶风格不同差异也很大,故竞标车的静刚度值参考意义不大。表 1 示出部分分析结果。

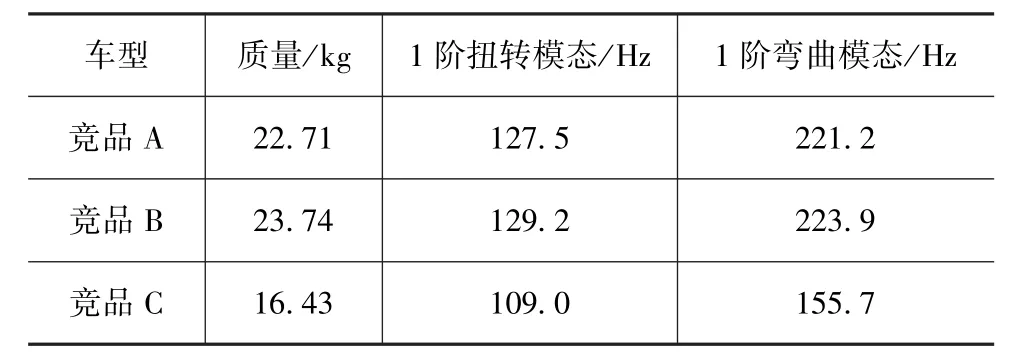

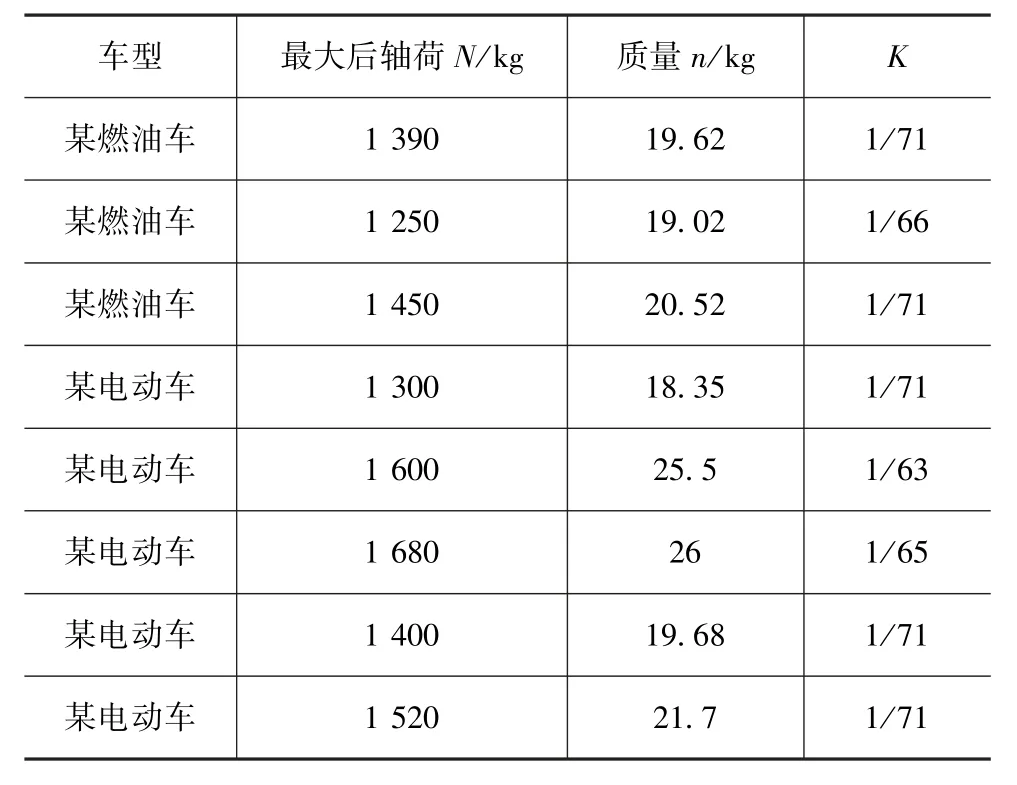

表1 竞品分析表

2.2 后副车架目标制定

通过对标分析,针对铝合金后副车架车型质量及对应的轴荷信息计算得到后副车架的轻量化系数K,根据轻量化系数设定初始的质量目标。

式中:n为后副车架的质量,kg;N为最大的后轴载荷,kg。

表2 为对标的多款铝合金后副车架的轻量化系数K值分析。将表2 中的轻量化系数拟合得到轻量化系数K值图(见图4),以此作为铝合金后副车架的轻量化系数,即1/68。由于此款车辆的最大后轴荷为 1 600 kg,故计算得到初始质量目标为23.53 kg。

表2 竞标车轻量化系数

图4 后副车架轻量化系数K 值图

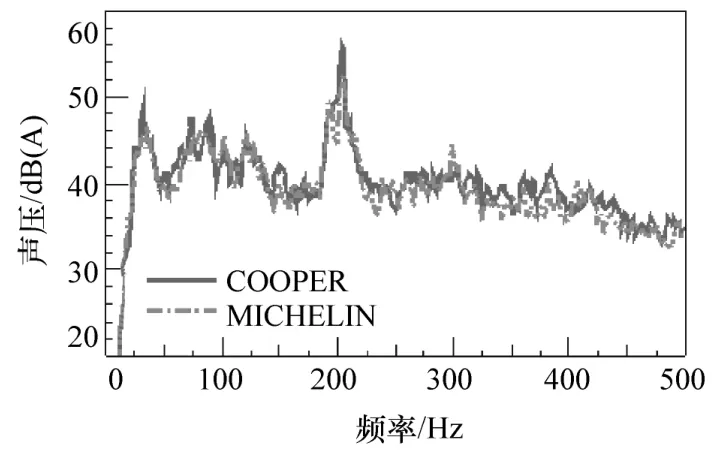

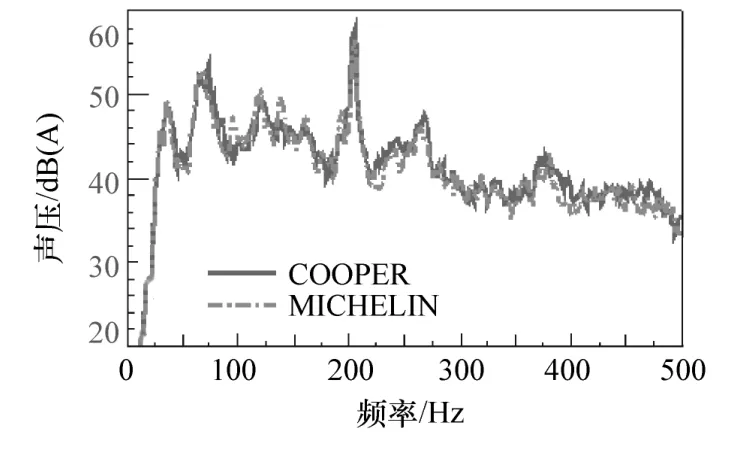

考虑NVH 的舒适性,即汽车行驶的振动噪声问题,设计时须考虑轮胎声腔模态的避频要求,不同尺寸轮胎的轮胎声腔1 阶频率不同,当轮胎声腔模态与悬架频率一致,就会发生共振,从而引起车身振动,车内轰鸣。轮胎1 阶声腔模态频率g可表示为

式中:v为声速;r为轮胎中心线的半径。由于此车为运动型 SUV,轮胎中心线半径一般为 0.3 ~0.35 m,根据式(12)得到轮胎声腔模态频率范围为154.6 ~180 Hz。根据企业车型定位采用固铂(COOPER)与米其林(MICHELIN)轮胎。图 5 和图6 分别为使用60 km/h 车速在粗糙路面匀速行驶测量的前排驾驶员内耳声压与后排乘员内耳声压。其中实线为固铂轮胎的声压测量结果,虚线为米其林轮胎的声压测量结果。路面激励通过轮胎和悬架系统到达车身,在180~220 Hz 车内声压较高,在设计时应错开这个频段。同时遵循两个副车架设计原则:结构振型固有频率高于外部激励频率10%;相邻2 阶频率间隔大于20 Hz。结合竞品分析结果将副车架1 阶扭转模态定为128 Hz,1 阶弯曲模态定为224 Hz。

图5 前排驾驶员内耳声压

图6 后排乘员内耳声压

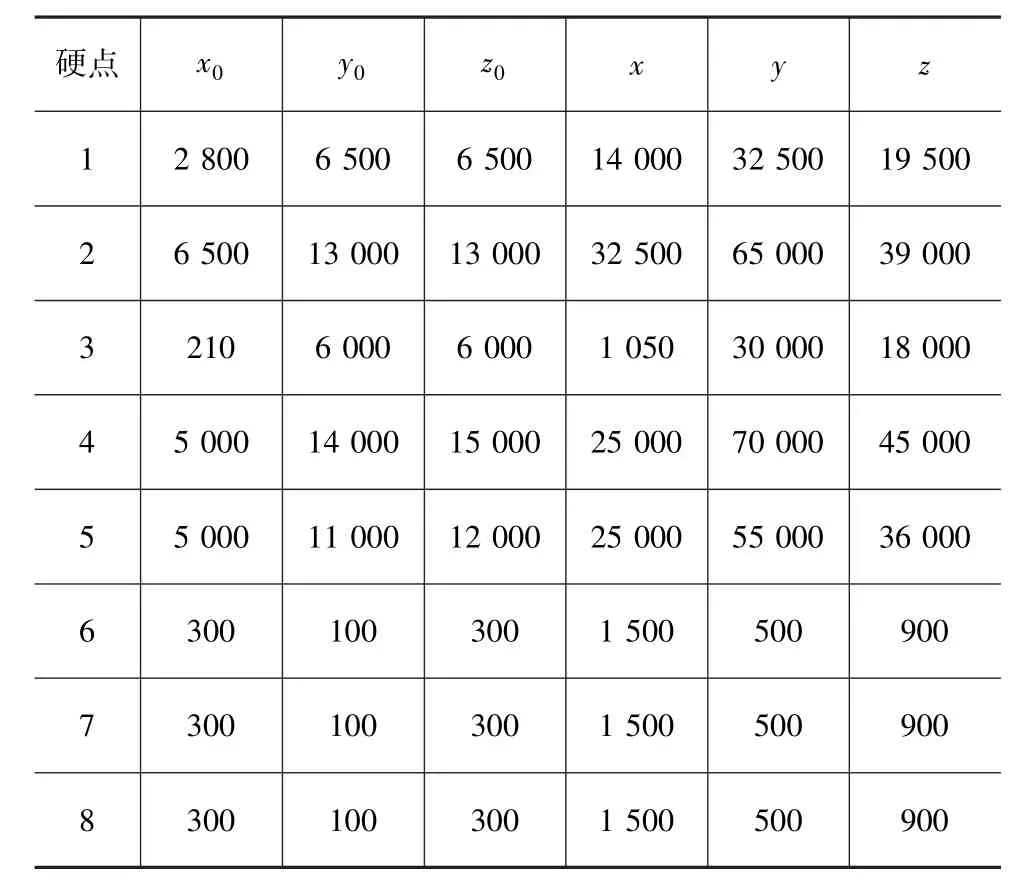

考虑副车架的连接点刚度与其对于隔振率和整车操纵稳定性的影响,副车架的连接点在X、Y向静刚度的目标为对应衬套静刚度的5 倍以上,Z向为3倍以上,目标值如表 3 所示,x0、y0、z0、x、y、z分别表示后副车架硬点在X、Y、Z方向的衬套刚度和静刚度目标值。

在此基础上,为避免副车架的刚度影响到悬架的动力学特性,须让副车架的刚度进行充分体现,副车架在K&C 仿真时采用柔性体数据进行仿真。选择铝合金材料为A356,采用T6 热处理低压铸造一体化成形工艺。强度工况不超过材料屈服强度220 MPa。

表3 衬套刚度与静刚度目标值 N/mm

3 后副车架优化与轻量化设计

3.1 后副车架拓扑优化

由于概念设计阶段只有副车架的包络与硬点数据,且强度耐久性能在早期粗糙模型考虑意义不大,所以该设计阶段只考虑硬点静刚度和模态工况。

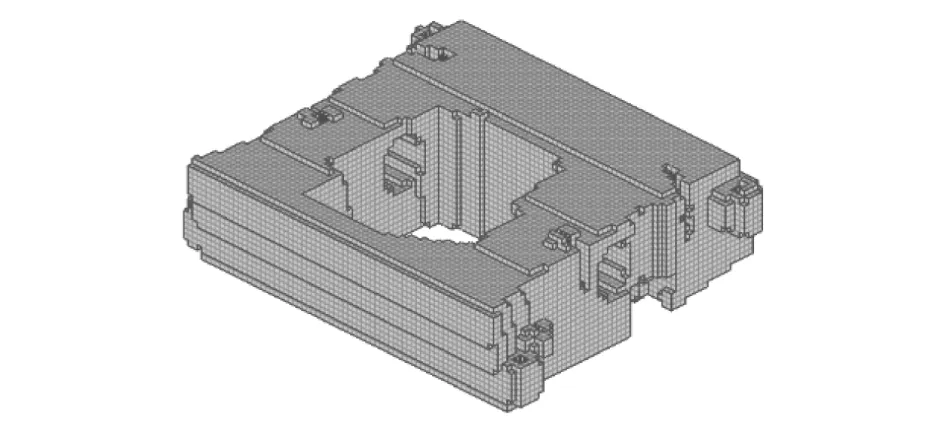

根据硬点位置及周围部件的运动包络轨迹得到铝合金后副车架的拓扑优化设计空间,如图7 所示。采用平均单元尺寸为15 mm 的六面体单元对后副车架进行网格划分,模型共有43 348 个单元,螺栓采用RBE2 单元模拟。

图7 概念设计模型

为得到概念设计副车架传力路径,引进ICM 的混合建模:副车架在满足前期设定的1 阶弯扭模态和硬点静刚度目标条件下,质量最小。考虑到工程可行性,增加拔模约束与Y向对称约束。为加速迭代,将幂函数指数设为3。经过30 步迭代,优化模型收敛。得到拓扑优化结果如图8 所示。从图8 可以看出,合金副车架前横梁材料分布较少,后横梁材料基本分布在中上部分,纵臂有往下弯的趋势,材料集中在中上部与硬点位置附近。

图8 拓扑优化结果视图

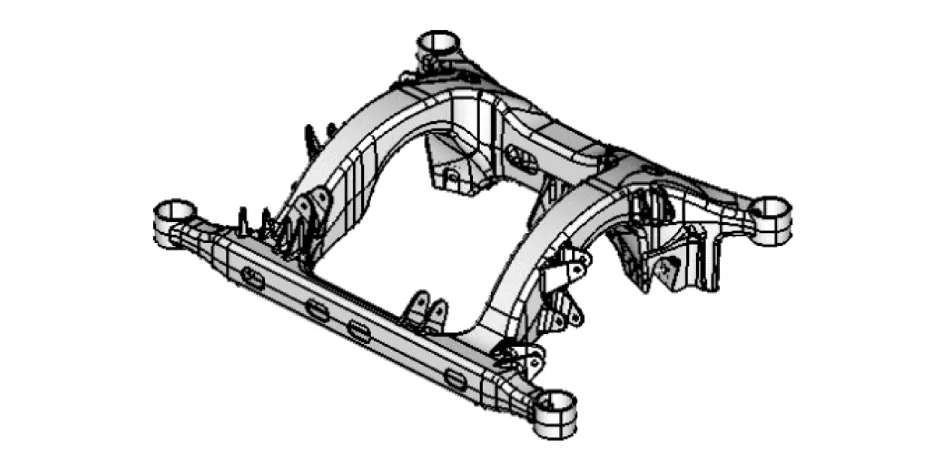

综合考虑工艺成形、轻量化设计和总布置空间等得到铝合金副车架基础设计方案1,各硬点标号及名称如图9 所示。

图9 基础设计方案1

铝合金副车架的基础设计方案1 质量为24.78 kg,通过有限元分析,得到1 阶扭转模态为128.6 Hz,1 阶弯曲模态为 214 Hz。

基于上节设定的质量目标23.53 kg 可知,基础设计方案1 质量超出1.25 kg,1 阶弯曲模态低于目标10 Hz。故首先考虑在其他性能不下降的前提下减质量。提取各硬点的载荷,为去除冗余材料,对方案1 进行拓扑优化。以副车架材料体积分数小于0.3,1 阶弯扭模态分别不低于原有水平128.6 和214 Hz 为约束,7 个典型强度工况(垂向跳动、前行制动、倒车制动、左转弯、右转弯、过坎、组合工况)加权应变能密度最小为优化目标,得到如图10 所示的方案1 拓扑优化结果。

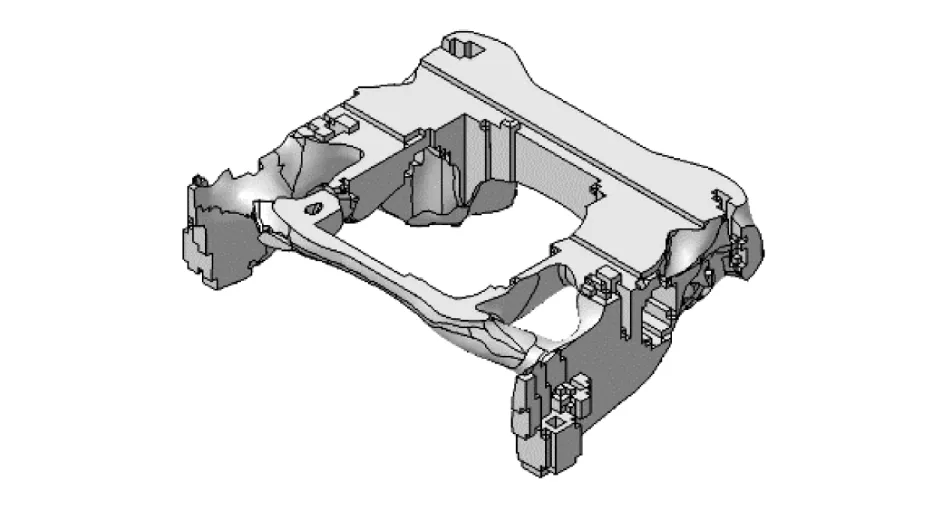

参考拓扑优化结果和竞争车数据,在前后横梁的侧面和端面的低密度区域进行去料挖孔,得到拓扑优化解析方案2,如图11 所示。方案 2 质量由24.78 减轻到 23.56 kg,减质量 1.22 kg。1 阶扭转模态为128.7 Hz,相比方案1 变化不大;1 阶弯曲模态为217.5 Hz,提升3.5 Hz。可以看出,前后横梁轻量化有利于提升弯曲模态。

图10 方案1 拓扑优化结果

图11 拓扑优化解析方案2

硬点静刚度全部满足要求。强度工况在垂向工况前下摆臂根部应力为247.4 MPa,倒车制动工况后下摆臂开口处应力为220.8 MPa,均超过材料屈服强度220 MPa,后期重点关注这两个局部区域结构的优化。

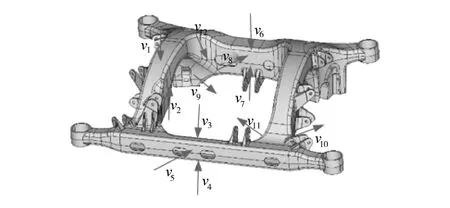

3.2 后副车架形状优化

拓扑优化后,后副车架方案2 质量略大,1 阶弯曲模态距目标相差6.5 Hz,且部分强度性能不达标。因为结构形状对强度、模态、静刚度影响非常大,故考虑对副车架进行形状优化。对后副车架模型进行全参数化建模,如图12 所示。其中v1-v2为纵梁折弯处的高度变量,v3-v5为前横梁的高度、宽度变量,v6-v8为后横梁的高度、宽度变量,v9为前下摆臂根部的倒角大小变量,v10为后下摆臂根部拐角处倒角大小变量,v11和v12分别为前横梁与后横梁拐角,设置对称约束。v1、v2、v11、v12变量设置沿整车Y向对称。

图12 方案2 参数化模型

由于硬点静刚度满足设计目标,且有一定的余量,以质量最小为优化目标,约束条件为强度工况最大应力不超过材料屈服强度220 MPa,1 阶扭转模态和1 阶弯曲模态分别不低于128 和224 Hz。

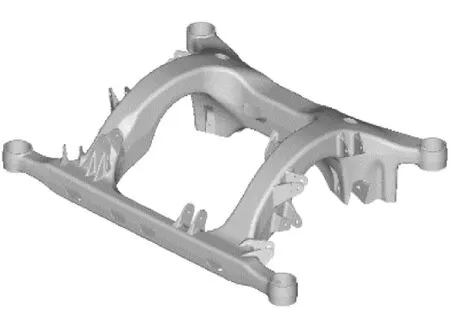

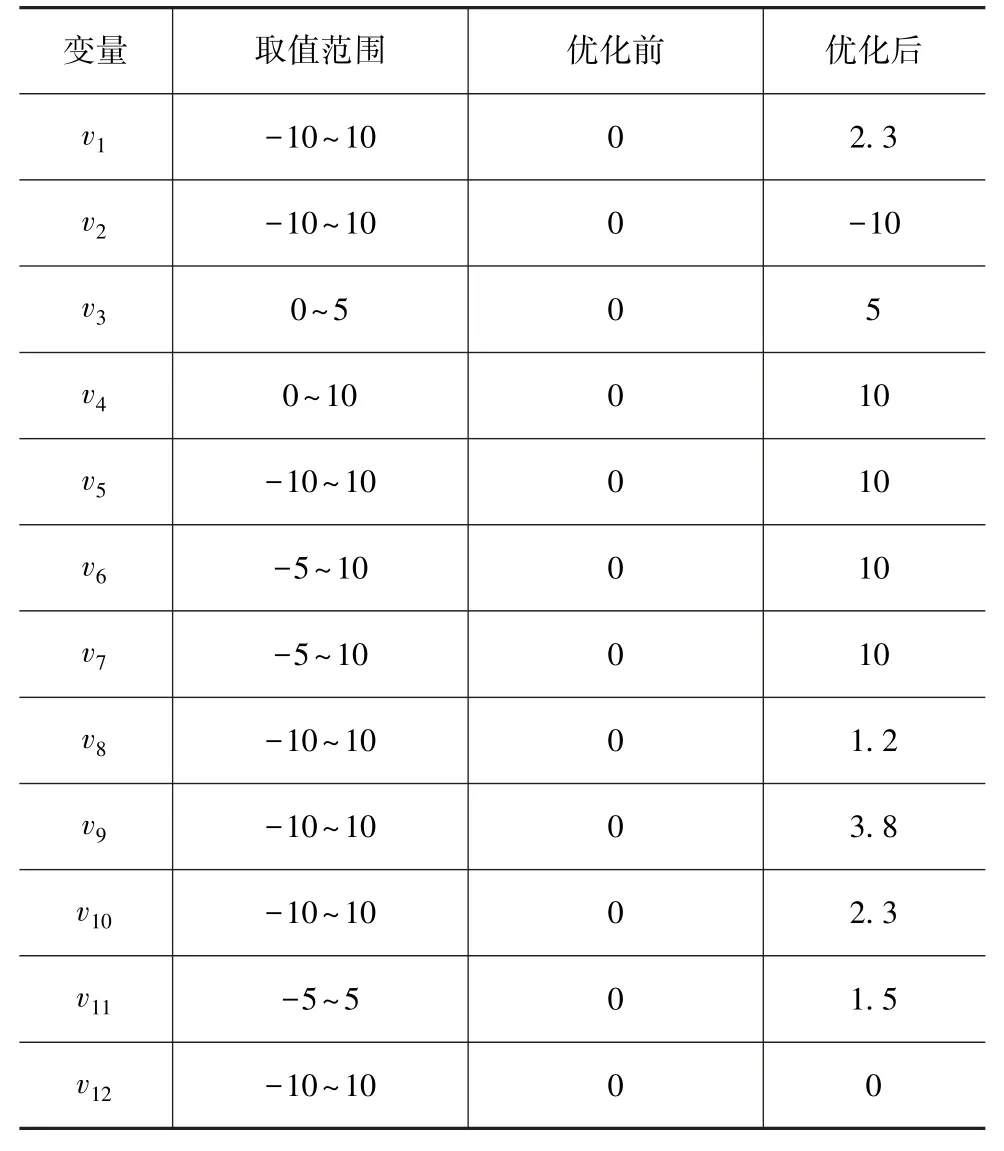

副车架优化方案3 模型如图13 所示。序列二次规划法求解后得到优化前后形状变量值如表4 所示。表中0 表示参数化模型变形前的初始状态。

图13 形状优化方案3

表4 形状变量优化前后值 mm

3.3 结果对比分析

经拓扑优化与形状优化后,得到最终后副车架的质量为22.94 kg,其中拓扑优化减质量1.22 kg,形状优化减质量0.62 kg,共计1.84 kg。轻量化系数为1/70,小于目标1/68,远超最优竞标车1/65 水平。方案2 与方案3 模态和强度性能对比分析如表5 所示。可以看出优化后,后副车架弯曲模态达到224.2 Hz,较初始状态提高10.2 Hz,满足目标要求,且优化后强度工况全部达标。

表5 后副车架性能对比分析

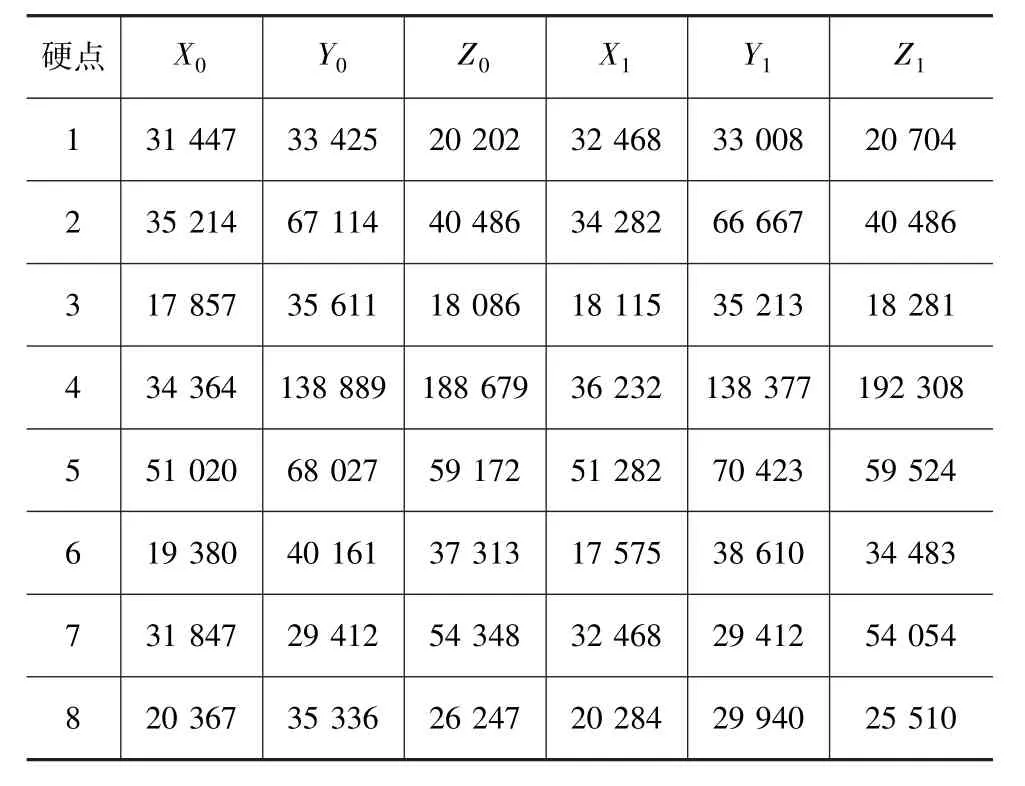

硬点静刚度对比分析如表6 所示。表中1-8 表示硬点编号(见图9)。可以看出轻量化后,后副车架硬点静刚度仍然满足要求。X0、X1、Y0、Y1、Z0、Z1分别表示优化前后在X、Y、Z方向的静刚度。以上结果表明了该方法的快速性和有效性。

表6 硬点静刚度对比分析 N/mm

4 结论

(1)通过竞品分析、试验测试和副车架基础设计理论,制定了后副车架的性能与轻量化目标。

(2)通过ICM 混合建模方法,对副车架包络进行第1 轮拓扑优化,解释得到初版副车架模型。利用拓扑优化和形状优化等手段,进行第2 轮轻量化设计。两轮共计减质量1.84 kg,1 阶弯曲模态提高10.2 Hz,且强度和静刚度等工况均满足设计要求。

(3)轻量化后的后副车架轻量化系数远低于竞标车,达到行业领先水平。

该轻量化优化方法同样适用于底盘一些其他零部件的开发。