蓄电池公交车电液并联混合动力系统设计与能量管理*

2021-01-13刘桓龙陈冠鹏王家为

刘桓龙,陈冠鹏,王家为

(1. 西南交通大学,先进驱动节能技术教育部工程研究中心,成都 610031;2. 西南交通大学机械工程学院,成都 610031)

前言

随着科技水平的不断提升,汽车保有量逐年增加,能源问题日益严峻[1]。为避免燃油消耗引起的环境污染,提高能源利用率,发展新能源动力技术成为研究重点,以电动和混动汽车为代表的新能源车辆应运而生。然而,受制于动力电池技术等问题,纯电动汽车在城市工况下的运行效率不高,续驶里程及蓄电池寿命较短,严重限制其推广和普及[2]。

液压系统具有功率密度大、无级调速简单、能量回收迅速等优点,在重型车辆和市政工程车辆等应用广泛[3]。基于液压再生/无摩擦制动维持下坡速度稳定同时回收制动能量的系统工作模式,可有效提升重型车辆的行驶安全性[4]。根据车辆实时行驶状态,加速时通过释放回收至高压蓄能器的制动能量,可提高动力系统综合能量利用效率[5-6]。

对电动车辆而言,蓄电池的工作状态是制约整车续驶里程和使用寿命的重要因素[7-8]。由于车辆在起步和加速时电机处于大转矩输出状态[9],通过将单一动力源车辆改为复合动力源[10],以系统能量消耗最小等作为控制目标,制定相应的管理策略,控制系统协调工作,可有效改善这一现状,提升蓄电池寿命及续航里程。对复合动力源车辆而言,如何使各动力源协同高效运行是提升系统性能的主要因素,因此需要对切换系统工作模式、调节电机工作状态和相应能量管理策略进行深入研究[11-12]。

目前多数研究成果主要围绕油液混合动力构型,研究车辆燃油经济性及动力性能改善情况。因电液混合动力与油液混合动力存在诸多差异,有必要对电液混动系统特性进行研究。城市公交车起停频繁,低速和高速时动力元件工作状态不同,在运行工况、操控性等方面与工程车辆存在差异。鲜有文献基于切换动力模式调节电机工作点分布对减少能耗和改善蓄电池工作环境进行研究,针对动力系统低速驱动效率低等现象进行动力系统重新设计。

本文中以某蓄电池公交车为原型,提出了新型双轴电液并联混合动力系统。根据车速及驾驶员意图等行驶场景的变化,在能量管理策略的控制下切换不同工作模式,使动力系统尽可能工作于高效区域,减小车辆起步及加速过程引起的转矩冲击,保护蓄电池,延长续驶里程。

1 电液混合动力系统

1.1 系统原理

双轴电液并联混合动力系统构成如图1 所示。

图1 混合动力系统原理

考虑到蓄电池公交车在城市道路工况下运行时的频繁起停及低速重载特性,起步和加速时的峰值转矩需求较大,且电机较多工作于低效区域,能量利用效率低。基于液压驱动系统输出转矩大、调速范围广且纯电动力系统加速性能好、高速驱动效率高等优点,在原车底盘改动最小化前提下,在前轴加入液压动力系统构成双轴电液并联混合动力系统,根据车辆实时行驶场景变化切换不同工作模式,调节电机工作状态,实现动力系统高效运行,提高系统综合能量利用效率。

1.2 系统工作模式

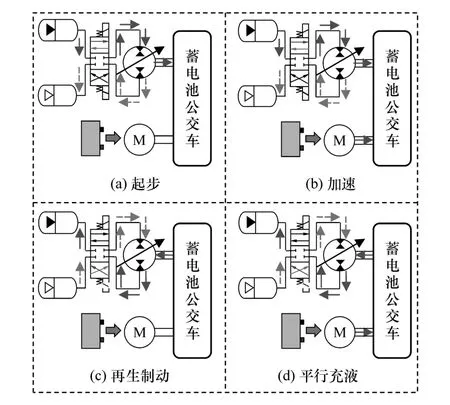

所设计的电液混合动力系统对应于不同行驶场景下的工作模式如图2 所示。

图2 系统驱动模式

为防止车辆起步时电机峰值转矩输出对蓄电池的不利影响,起步时关闭电机,液压动力系统提供全部动力,根据蓄能器压力与加速信号确定液压泵/马达排量,功率流如图2(a)所示。达到指定车速后空载起动电机,可避免蓄电池强电流放电。

正常行驶时,系统工作于纯电模式,电机驱动效率较高。加速时,为避免电机转矩冲击,由加速信号与蓄能器压力确定液压泵/马达排量,与电机共同提供行驶所需动力,功率流如图2(b)所示。

基于液压系统功率密度高、能量回收迅速等优点,制动时液压泵/马达工作于泵工况回收能量,根据制动强度及蓄能器压力等确定液压泵/马达排量,动态提供制动转矩,减少机械制动装置发热和磨损,保障行车安全[13],功率流如图2(c)所示。

车辆需求转矩较小时,电机工作点效率低,为保证液压系统的动力输出连续性,控制液压泵/马达在车轴驱动下向高压蓄能器平行充液,调节电机工作点效率的同时将富余电能转化为液压能,提高系统能量利用率,功率流如图2(d)所示。

2 系统模型

2.1 车辆动力学

本文中以成都市区运行的某蓄电池公交车为对象展开研究,其整车参数见表1。

表1 电动公交车整车参数

车辆在平直道路和坡道上行驶时须克服来自道路的多重阻力,计算公式如下:

滚动阻力Ff计算如下:

式中:Cr为车辆滚动阻力系数;m为公交车满载质量;α为坡度。

空气阻力Fw满足:

式中:Cd为风阻系数;A为迎风面积;v为车速。

坡道阻力Fi计算如下:

惯性阻力Fj满足:

式中δ为车辆旋转质量换算系数,取值1.2。

车辆行驶时的负载转矩满足:

式中R为车轮半径。

2.2 液压元件参数匹配

所设计的电液混合动力系统要求液压动力系统能独立提供车辆行驶所需全部动力。考虑公交车底盘空间限制,液压系统所占体积不宜过大,选取液压动力系统减速器减速比i为9.5,液压系统最高工作压力为35 MPa。

液压泵/马达输出转矩满足:

式中:Tm为液压泵/马达输出转矩;Δp为压力差;Vm为排量;ηmt为液压泵/马达机械效率,取值0.85。

高压蓄能器作为液压储能元件,其关键参数的选取直接影响电液混合动力系统的动力和经济特性。最高工作压力、最低工作压力和充气压力可由下述经验公式确定:

根据Boyle-Mariotte 定律,对于理想气体而言,蓄能器应满足下列方程:

式中:p0、p1、p2分别为充气压力、最低压力、最高压力;Vi为其对应体积;n为气体多变指数,取值1.4。

蓄能器在制动时可回收的最大能量Ereg满足:

蓄能器容量应满足回收典型循环工况或巡航车速下平均制动能量Eavg的需求[14],即

液压系统最低工作压力应可提供车辆制动强度为0.1 时所需全部制动力,即

根据上述分析,液压系统主要参数见表2。

表2 液压系统参数

2.3 蓄电池及电机数学模型

大电流放电是影响蓄电池寿命的主要因素[7],蓄电池作为电动车辆整车动力源,其放电电压、电流和功率PB的关系[3]为

式中:U为蓄电池端电压;I为放电电流;ηB为蓄电池放电效率。

电机输出功率PE为

式中:T为电机转矩;n为电机转速,ηe为电机效率。

因此,蓄电池放电电流I为

车辆在起步和加速时频繁发生转矩冲击现象,从而使蓄电池处于大电流放电状态,且蓄电池容量与放电电流正相关。由式(15)可知,当转速一定时,减小转矩冲击或改善电机工作点效率可减小蓄电池电流,提高能量利用率,延长寿命和续航。

3 仿真模型与结果分析

3.1 仿真模型

基于动力系统原理和表1 与表2 的整车及动力元件参数,在 AMESim 与 Simulink-stateflow 软件内搭建动力系统和控制模型,对不同工作模式的系统特性进行分析,模型结构如图3 所示。

图3 仿真模型

3.2 基于规则的动态优化能量管理策略

能量管理策略是实现混合动力系统性能的重要因素,目前应用于混合动力系统的能量管理策略主要以基于规则、全局优化和瞬时优化为主,其中基于规则的控制策略应用最为广泛。结合stateflow 软件在设定规则下控制系统工作模式切换方面的优势,为有效提升电液混合动力系统的能量管理特性,本文中制定了基于规则的动态优化能量管理策略,以元件参数及驾驶员意图等作为模式切换及转矩分配依据,控制组件协同工作,如图4 所示。

车辆运行时,通过采集当前车速v、驾驶员发出的加速信号ACC 及制动信号BR和高压蓄能器压力p等系统参数,可判断车辆目前所处运行状态(起步、加速、匀速、制动)。驱动工况下,主控制器通过加速信号ACC 判断电机是否位于高效区域。若电机输出转矩过大,峰值转矩引起的蓄电池大电流放电会危害其使用寿命,此时保持电机输出转矩尽可能不增加,由当前蓄能器压力及需求转矩确定液压泵/马达的工作排量,电机和液压泵/马达共同提供动力;若电机输出转矩较小,则其工作点效率较低,能量利用情况差,此时混合动力系统进入平行充液模式,改善电机工作点分布情况。

图4 基于规则的动态优化能量策略

当车辆以速度v匀速行驶且系统处于平行充液模式时,假设当前车辆需求转矩为T1,高压蓄能器初始压力为p,当前压力为p′,进入平行充液模式后,电机输出转矩T满足:

电机转速满足:

式中ie为纯电动力系统减速比。

因此,蓄电池当前输出功率满足:

液压泵/马达工作在泵工况时,其转速nm满足:

式中im为液压动力系统减速比。

平行充液模式下液压泵/马达出口流量Q满足:

式中ηmv为液压泵/马达容积效率。

充液体积ΔV满足:

式中t为平行充液模式的持续时间。

平行充液结束后,高压蓄能器的压力p″满足:

高压蓄能器增加的能量E为

蓄电池消耗的能量Ee为

由上述内容可知,系统进入平行充液模式时,通过采集车辆当前车速及液压动力系统关键元件参数,可将式(24)和式(25)化简为关于时间t的函数。考虑到液压管路的泄漏损失及机械传动效率等因素的影响,蓄能器增加的能量略小于蓄电池消耗的能量。通过使二者尽可能相等,可确定当前行驶场景下平行充液模式的最佳持续时间,使蓄电池消耗的能量尽可能转化为蓄能器增加的能量,保证控制策略处于动态优化状态,提升动力系统的综合性能。

制动工况下,系统根据驾驶员意图、制动强度及高压蓄能器压力等参数实时判断对应于当前行驶场景下的最佳制动模式。当制动强度较小时,系统处于液压再生制动模式,液压泵/马达工作于泵工况提供全部制动转矩;当制动需求转矩较大时,在保证制动安全前提下优先进入液压再生制动模式,机械制动装置辅助输出剩余部分,尽可能多回收制动能量,提高能量利用率。

3.3 CCBC 工况仿真结果分析

CCBC(Chinese city bus cycle)为中国典型城市公交车循环行驶工况,该工况基本包括了公交车在实际行驶场景下的各种工作环境,基于该工况的车辆动力及经济性能评估更具有参考价值。本文中研究对象正是市区公共道路运行的蓄电池公交车,因此设定整车及控制模型在CCBC 循环工况下进行仿真,工况速度参数如图5 所示。

图5 CCBC 循环行驶工况

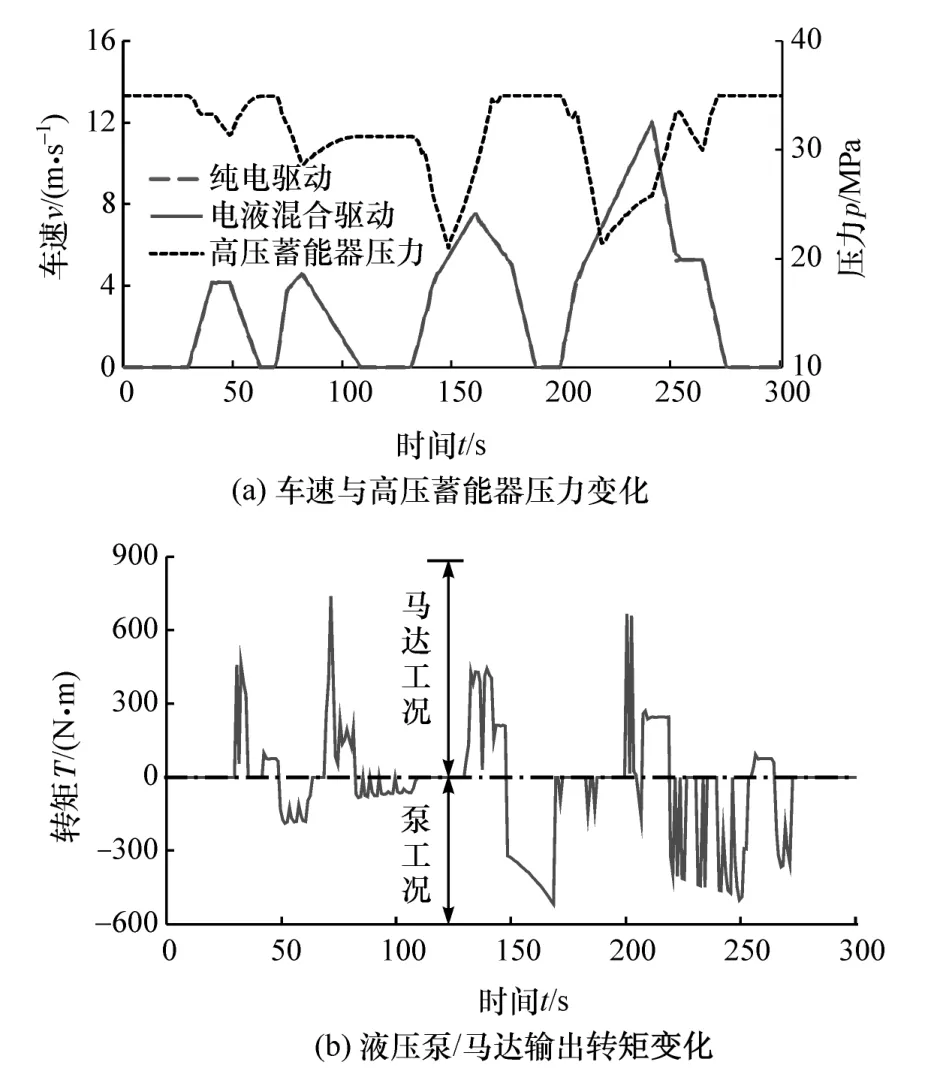

为便于观察系统关键元件参数的动态变化规律,选取前300 s 的仿真结果进行分析,总距离为942 m,车速及液压元件参数变化曲线如图6 所示。

图6 液压主元件参数变化

由图6(a)可知,电液混合动力模式下车速满足要求,动力性能良好,高压蓄能器可在加速时有效进行放液辅助并在制动时回收制动能量。电机位于低效率工作区间时,电液混合动力系统可通过液压单独提供动力和平行充液两种工作模式对电机工作状态进行调节,符合管理策略的控制需求。由图6(b)可知:液压泵/马达可在加速时辅助输出驱动转矩,减小电机的转矩冲击;在减速制动时根据制动强度变化动态提供制动转矩,减轻机械制动装置磨损,保障行车安全。

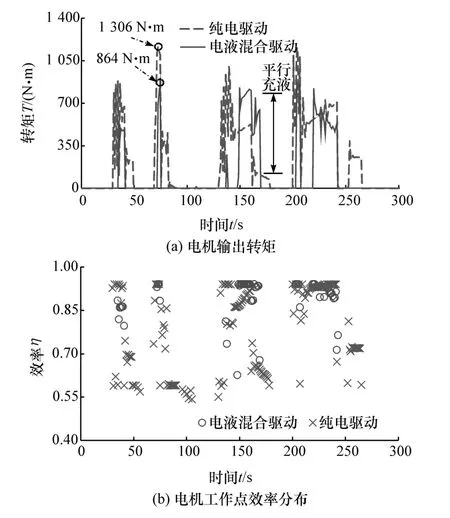

电机输出转矩与工作点效率如图7 所示。

图7 仿真结果

由图可知,电液混合驱动时起步所需动力全部由液压系统提供,车辆起步后快速空载起动电机,避免起步转矩冲击对蓄电池的不利影响。电机输出转矩变化趋势较为平缓,峰值转矩较纯电模式减小约33.8%,有效改善蓄电池工作状态。在基于策略控制的动力模式切换下,电机工作点相比纯电模式更多分布于高效区,能量利用率较高。

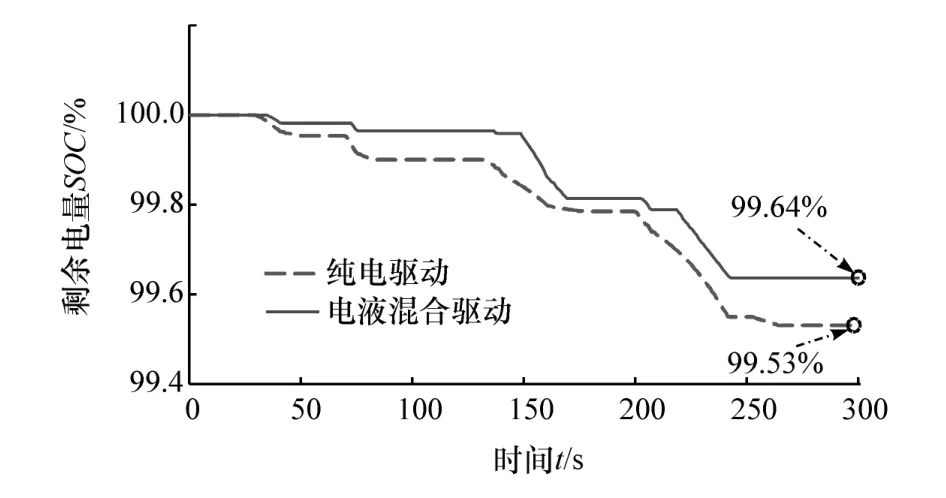

蓄电池SOC 变化情况如图8 所示。

图8 SOC 变化情况

由图可知,电液混合驱动模式电量消耗明显低于纯电驱动。基于上述仿真结果可知,当蓄电池电量完全消耗后,电液混合动力系统总续航约261.7 km,纯电动力系统总续航约200.4 km,车辆总续航增加约30.6%。考虑到现有蓄电池公交车单次充电难以满足全天载客行驶需求,改为电液混合动力系统可有效减少工作充电次数,降低运营成本。

3.4 实际调研行驶工况仿真结果分析

在车辆设计周期内,主要基于软件仿真等手段对所设计动力系统的综合使用性能进行评估预测。通过建立相应的整车模型并使其在指定循环行驶工况下运行,可观测各动力参数变化趋势及车辆续航、油耗等指标,因此行驶工况的选取对车辆参数设计及性能评估的影响极大。

本文中对所选蓄电池公交车实地行驶状况进行调研以提高仿真结果的参考价值,考虑公共交通车辆实际运行时可能遇到的各种场景,选取调研路线包含住宅区、学校、景区、超市、医院和公共交通换乘点等典型场所,如图9(a)所示。

基于图9(a)所示行驶路线,通过速度检测设备记录车辆行驶过程的实时车速,对速度数据进行分析并拟合,绘制该类公交车实际循环工况曲线(见图9(b)),工况参数如图9(c)所示。

基于公交车实际行驶环境调研行驶工况下的仿真结果如图10 所示。

图9 城市公交车实际循环工况调研

图10 实际工况下仿真结果

由图可知,在实际调研工况下,电液混合驱动时,车辆起步所需动力全部由液压泵/马达提供,电机峰值转矩相比纯电驱动减小约33.0%,车辆续驶里程增加约20.0%。液压泵/马达根据加速或制动信号强度辅助输出驱动或制动转矩,通过平行充液及液压单独驱动两种模式调节电机工作点分布,可显著提高系统的综合能量利用效率。

4 试验验证

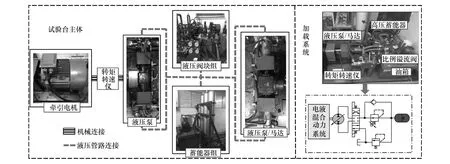

为验证所建立仿真模型及能量管理控制策略的正确性及有效性,搭建了相应的电液混合动力系统试验平台。电机与液压泵及液压泵/马达与加载系统之间均设有转矩转速仪,用于检测和实时显示电机及负载转矩,实现转矩的动态调节控制。试验台主体结构组成如图11 所示。

图11 电液混合动力试验台

电机经液压泵带动液压泵/马达旋转从而驱动加载系统,加载系统液压泵在其驱动下输出高压油经比例溢流阀溢流至低压回路模拟车辆负载。通过调节液压泵的排量及进出口压力使电机单独驱动时的输出转矩与负载转矩值相等,高压蓄能器辅助时,直接放液驱动液压泵/马达并观察电机参数变化情况即可,此过程模拟电液混合驱动。对纯电驱动进行验证时,电机同样驱动液压泵带动液压泵/马达旋转并驱动加载系统,通过转矩转速仪读取电机当前转矩,调节液压泵的排量及进出口压力可以使电机转矩与负载转矩相等,满足试验需求。

试验时,增大负载转矩以模拟车辆起步等大转矩需求,此时保持电机输出转矩不变,液压泵/马达输出剩余转矩;减小负载转矩以模拟电机低效工作状态,此时控制电机在输出所需负载转矩的同时向高压蓄能器充液,调节工作点效率。转矩变化曲线如图12 所示。

由图可知,当负载转矩增加时,通过高压蓄能器放液驱动液压泵/马达提供辅助转矩可以维持电机输出转矩稳定。因此当车辆需求转矩较大时,通过液压系统提供辅助动力可以减少电机转矩冲击,保护蓄电池。当负载转矩减小时,控制电机在提供负载转矩的同时向高压蓄能器充液,可调节其工作点效率。因此当电机处于低效工作区间时,通过平行充液或液压系统单独工作两种模式,可有效调节电机工作点效率,提高能量利用率。根据试验结果可知,基于策略控制的电机工作点效率调节是影响续驶里程和蓄电池寿命的重要因素。

图12 电机转矩曲线

电机功率变化曲线如图13 所示。

由图13 可知:当负载功率增加时,通过高压蓄能器放液驱动液压泵/马达提供辅助转矩可避免电机功率突然增大;当负载功率减小时,控制电机驱动车辆的同时向高压蓄能器充液可提升电机的输出功率,将电机由低效工况调节至高效工况。因此需求转矩变化时通过动态分配电机与液压泵/马达输出转矩值,可避免电机转矩冲击引起的蓄电池大电流放电,同时调节电机工作状态,延长电池寿命与续航,验证了系统设计思路和控制策略的有效性。

图13 电机功率曲线

电机与液压泵/马达输出转矩变化如图14 所示。

图14 电机与液压泵/马达转矩曲线

由图可知,当负载转矩增加时,液压泵/马达由高压蓄能器驱动进行辅助,电机输出转矩可维持在稳定状态。车辆加速等需求转矩较大时,液压泵/马达可有效输出辅助转矩,在满足动力需求的同时避免电机转矩冲击,保护蓄电池。

5 结论

(1)为改善车辆起步或加速时电机峰值转矩对蓄电池的不利影响,本文中以蓄电池公交车为对象,构建双轴电液并联混合动力系统,通过车速及驾驶员意图等行驶场景参数切换不同动力模式,调节电机工作状态,提高系统综合能量利用率。

(2)建立动力系统的数学模型,进行理论分析并匹配元件主参数。在AMESim/Simulink-stateflow中搭建整车及控制模型,基于CCBC 与实地调研工况进行联合仿真。结果表明:电液混合动力系统可有效避免转矩冲击,保护蓄电池;CCBC 工况下峰值转矩减小33.8%,续驶里程增加30.6%;实际调研工况下峰值转矩减小33.0%,续驶里程增加20.0%。

(3)搭建试验平台,对电液混合动力系统的设计思路及仿真模型的正确性进行验证,试验结果表明系统设计思路及策略控制下调节电机工作状态可改善电机工作点分布的可行性、正确性及有效性。系统可按预设控制策略协同工作,满足动力需求,为后续混合动力实车配置及推广提供技术思路。