智能电动汽车自适应巡航与再生制动多目标协同控制*

2021-01-13郭景华李文昌王靖瑶李克强

郭景华,李文昌,王靖瑶,李克强

(1. 厦门大学航空航天学院,厦门 361005;2. 清华大学车辆与运载学院,北京 100084)

前言

随着汽车工业的发展,交通事故、环境污染和能量消耗等社会问题日益严重[1]。具有高安全和低能耗特点的智能电动汽车被视为这些问题的有效解决方案之一,是当前的研究热点[2]。

自适应巡航控制系统(adaptive cruise control,ACC)作为一种先进的辅助驾驶系统,通过某种控制策略调节车辆的纵向运动状态,实现车辆自动加减速或纵向距离保持。近年来,国内外学者对汽车的自适应巡航控制进行了较为深入的研究。陈龙等[3]构建了一种考虑前后方车辆行驶状态的自适应巡航控制系统,使车辆能在拥挤工况下根据前后车的相对位置和速度自动调节车距。高振海等[4]提出基于模拟驾驶员多目标决策的汽车自适应巡航控制方法,实现本车与前车安全车间距的保持控制。Kouzani 等[5]基于滑模控制方法设计了一种混合动力汽车巡航控制器,该控制器的性能比经典PID 控制器更好。为改善自适应巡航控制系统的应用范围,Zhang 等[6]通过分析熟练驾驶员的驾驶行为,设计一种控制系统,该系统同时使用毫米波雷达和激光雷达传感器。Haroon 等[7]提出一种ACC 协同控制系统,以提高燃油经济性。李升波等[8]提出一种基于最少传感器的终端滑模跟车系统控制器,该控制器对外部干扰具有高鲁棒性,并且可减小跟踪误差。

对于传统汽车来说,制动能量通过摩擦制动转化为热能,并最终消失,这部分能量在一些行驶工况中平均占所有有效驱动能量的50%[9]。而对于智能电动汽车来说,再生制动系统(regenerative braking system,RBS)用于将动能转化为电能,以向智能电动汽车动力源再充电,是提高能量效率和行驶里程最有效的方法之一。再生制动能量回收的潜能很大程度上取决于制动力分配策略,因此制动力分配策略引起了广泛关注。Xu 等[10]基于模糊逻辑设计了一种摩擦和再生制动力分配方法。该方法将前后轮制动力按照理想制动力分配曲线进行分配,能够保证制动安全,但这种方法与固定比例的控制力分配方法相似,回收的能量少。仇成群等[11]提出一种电动汽车串联再生制动控制策略,试验结果表明所提出的方法能够回收更多的能量。为协调混合动力汽车能量回收和制动稳定性问题,Martinez 等[12]提出基于模型预测控制的再生制动能量回收控制方法,并降低了预测控制的计算负担。

综上所述,当前对智能电动汽车纵向控制的研究大多针对某一性能指标单独设计自适应巡航控制系统或再生制动系统,没有考虑两者相互影响的机理。对自适应巡航控制系统和再生制动系统的功能简单叠加不但不能体现出各自应有的性能,反而会引起各控制系统之间的冲突和干扰,降低智能电动汽车纵向行驶的综合性能。

因此,本文中以智能电动汽车为研究对象,提出一种智能电动汽车自适应巡航与再生制动协同控制方法,在保证智能电动汽车纵向行驶安全性和舒适性的同时,有效提升制动能量回收效率。

1 智能电动汽车系统建模

本文中将配置ACC 的前轮驱动智能电动汽车作为研究平台。该智能电动汽车系统主要包括毫米波雷达、电池、交流感应电机、传动比为6.673 2的单速变速器和液压制动系统,如图1 所示。与传统汽车不同,智能电动汽车ACC 与再生制动协同控制系统用电机代替发动机作为驱动执行器,制动执行机构包括电机和液压制动系统。因此,研究该协同控制系统须建立较为复杂的非线性耦合模型。

图1 智能电动汽车结构示意图

1.1 车辆模型

为建立车辆模型提出了如下假设:(1)忽略车辆的垂向和横向运动;(2) 电机或液压制动系统输出到左右车轮的制动力矩相等;(3) 不考虑动力系统的转矩损失。在以上假设下,建立了简化的3 自由度车辆模型,该模型包含纵向速度v和前后轮转动角速度ωf和ωr,其表达式如下:

式中:Fxf和Fxr分别为前后车轮的纵向轮胎力;Jwf和Jwr为前后车轮转动惯量;Tt=ηgoigioTm为输出到车轮的力矩,其中ηgo为变速器和主减速器总效率,ig为变速器传动比,io为主减速度传动比,Tm为电机输出力矩,电机可提供驱动力矩或再生制动力矩;Tbf和Tbr分别为前后轮液压制动力矩;r为车轮半径;Fres为总的行驶阻力。Fres由滚动阻力、坡度阻力和空气阻力组成:

式中:m为车辆质量;g为重力加速度;f为滚动阻力系数;θ为道路坡度;Cd为空气阻力系数;A为车辆前视面积;ρ为空气密度。

1.2 轮胎模型

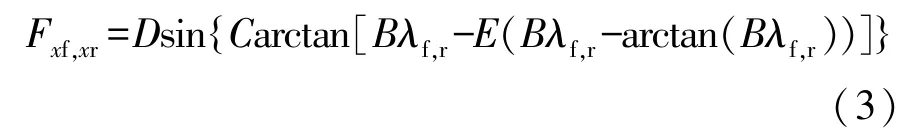

本文中采用广泛使用的经验轮胎模型-魔术公式来表示纵向轮胎力。在魔术公式轮胎模型中,纵向轮胎力表达式如下[13]:

其中,轮胎滑移率λf,r可表示为

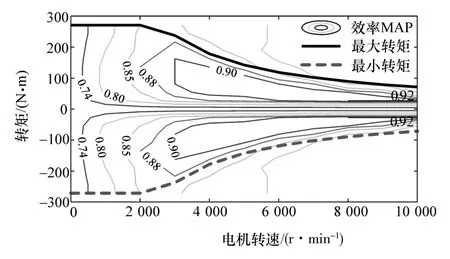

式中B、C、D和E为纵向轮胎力因子,可由下式计算:

其中参数b0~b8可通过轮胎力试验获取。

由式(5)可知,车轮纵向轮胎力与法向轮胎力相关。考虑载荷转移,则前后车轮法向轮胎力可表示为

式中:Fzf和Fzr分别为前车轮和后车轮法向轮胎力;l为轴距;a和b分别为质心到前轴和后轴的距离;hg为质心高度。

1.3 交流感应电机模型

本文中在建立交流感应电机模型时不考虑复杂动力学,以便于实时应用。因此,交流感应电机输出转矩由忽略延迟的1 阶传递函数表示:

式中:Tmd为期望电机输出力矩;τm为时间常数。

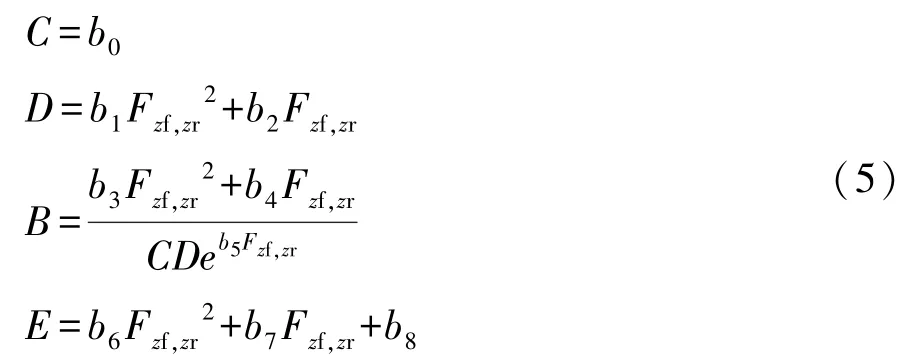

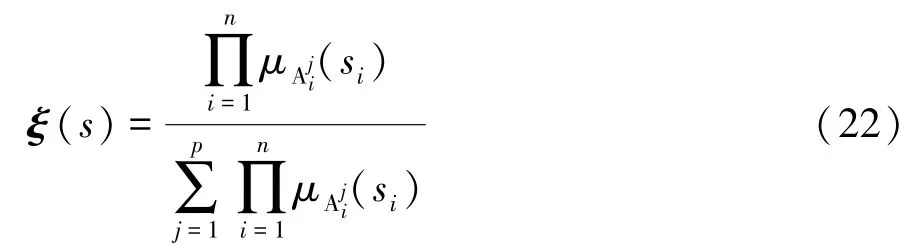

电机效率MAP 图如图2 所示,图中实线和虚线分别表示电机可输出的最大和最小力矩,等高线表示电机效率,电机效率是电机力矩和电机转速的函数,其表达式如式(8)所示。

图2 电机效率MAP 图

式中:ηm为电机效率;ωm为电机转速。

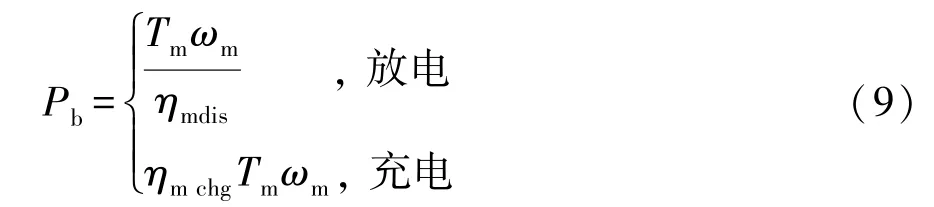

忽略辅件对电池功率的影响,期望输出电池功率可等同于期望电机输入功率,其表达式如下:

式中:Pb为电池功率;ηmdis和ηmchg分别为放电和充电下的电机效率。

1.4 电池模型

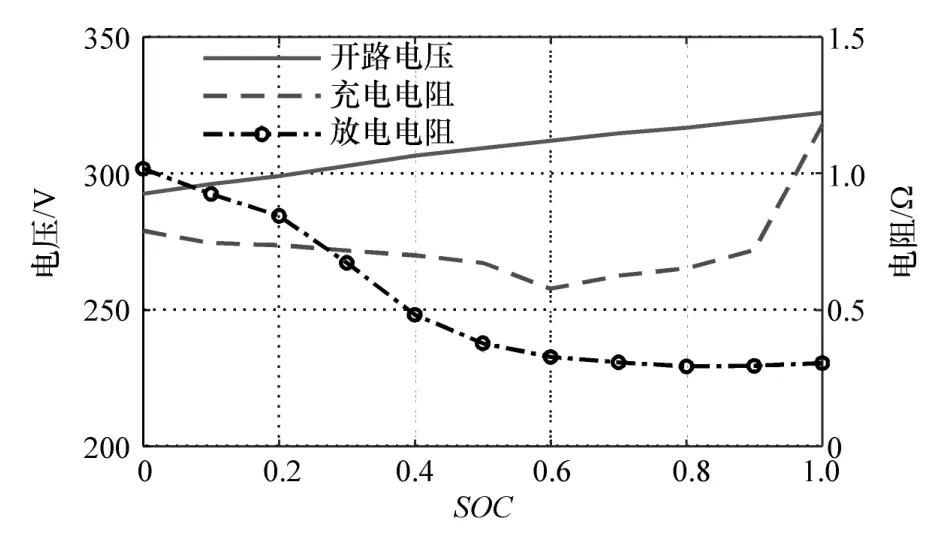

本文中忽略电池电压动态并用内阻模型来表示电池模型。一定温度下电压和电阻随SOC 变化的曲线如图3 所示。电池开路电压Uoc和电池内阻Rint与电池SOC 和电池温度相关。SOC 可以表达为式(10)。

图3 开路电压与内阻

式中Qb为电池名义容量。

2 自适应巡航与再生制动协同控制

本文中设计的自适应巡航与再生制动协同控制由自适应非线性上层控制器和再生制动下层控制器组成,从而实现智能电动汽车安全、高效和节能行驶。

2.1 自适应非线性上层控制器

自适应巡航过程包含两相邻的前方目标车和后方主车,两车的速度分别由vl和v表示。主车和目标车间的实际车距是影响车辆安全和交通流的重要参数,实际车距用d表示。智能电动汽车利用车载传感器(如雷达)来感知周围环境,从而获取这些车间运动学状态信号。

建立描述车辆纵向运动学的2 阶状态空间模型,其模型方程如下:

定义距离误差如下:

式中:Δd为距离误差;ddes为期望车距。

采用恒定车头时距(CTH)空间策略来计算期望车距,可以表示为

式中:τh为车头时距;d0为最小安全距离。

上层控制器的目的是确定主车期望加速度使系统状态向量x=[Δdvr]T在有限时间内收敛到平衡点。首先,设计如下滑模面:

对式(14)求时间导数,可得

由于目标车加速度难以由智能电动汽车直接测得,故将目标车加速度视为外界干扰。

为克服干扰,需要设计切换控制律usw。本文中选用指数趋近控制律,以驱动系统状态快速到达滑模面。

式中k和ε为正的常数,并且满足

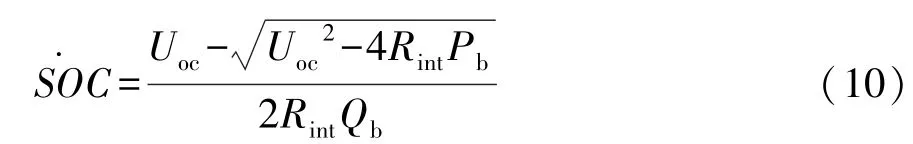

因此,结合上述控制律式(16)和式(17),可求得如下期望加速度控制律u:

为保证车辆行驶舒适性,对控制输入进行约束[14],本文中取控制输入范围为u∈[-3,2.5]。

将式(18)代入式(15),可推导出滑模面的导数:

从而可得

由于目标车的加速度al和预设的常数m2有界,因此在的前提下可以满足从而可以推断系统渐近稳定。

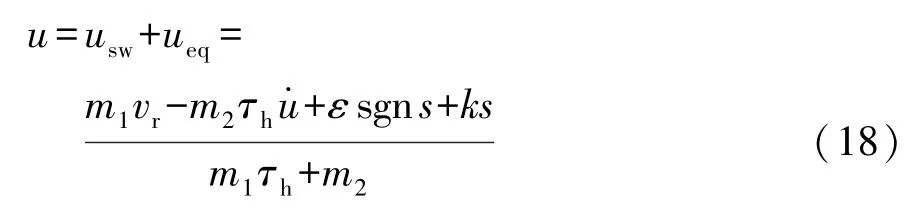

滑模控制的控制律具有良好的鲁棒性,但在滑动面附近存在高频颤振现象。因此,滑模切换控制不利于乘适性而且可能加快执行器的老化。为解决上述问题,本文中采用了自适应模糊控制逼近滑模切换控制项。采用单输入单输出模糊控制器,则模糊逻辑系统的输出可表示为

因此,期望的加速度控制律可以改写成以下形式:

定义最小估计误差如下:

然后可得

式中ζ为正实数。

为使参数适应于滑模面的变化,设计了如下自适应律:

式中γ为正常数。

2.2 再生制动下层控制器

期望加速度是连接上层控制器和下层控制器的桥梁。在下层控制器中设计了驱动和再生制动控制,以实现期望加速度,再生制动控制可以协调电机转矩和液压制动转矩。

2.2.1 驱动控制

为维持智能电动汽车机械系统的寿命和提高的能量效率,应避免驱动力矩和制动力矩同时存在。

在驱动控制状态下,只有电机作为执行器。考虑到驱动阻力的影响,电机期望的牵引转矩Tmd可以推导如下:

式中Ttd=r(mades+Fres) 为期望驱动转矩。

2.2.2 再生制动分配策略

对于传统的制动系统,制动能量最终转换为热能。此外,在某些行驶工况下,尤其是市区道路,车辆需要频繁地制动,这意味着大量制动能量将被消耗。因此,很有必要回收制动能量,以提高能量效率。本文中提出了一种分段式再生制动策略,以实现安全节能的制动控制。

在一定的制动强度下,前后轮制动力的分配比例关系到制动稳定性和制动效率。轮胎与路面间的制动力受摩擦因数的限制,当制动力达到附着极限时,车轮将抱死。因此,轮胎和道路间的制动力需要满足下式:

式中:Fbf,brmax为Fbf和Fbr的最大值,分别表示前轮和后轮的最大制动力;μ为可估计的附着系数。

前轮比后轮更早抱死是一个相对稳定的情况[12]。当只有前轮抱死时,不同附着条件下前后轮制动力之间的关系可以表示为

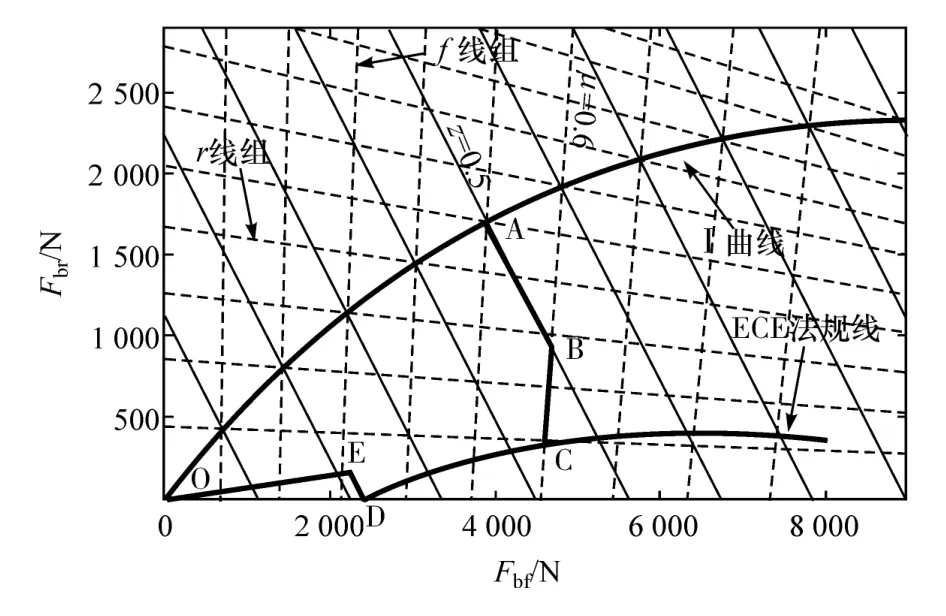

可以看出式(29)是与附着系数相关的线组。相反,如果后轮比前轮先抱死,很可能发生车辆侧滑,从而导致车辆丧失操纵稳定性。只有后轮被抱死时,前后轮制动力之间的关系可用式(30)表示,对应图4 所示不同附着系数下的r线组。

图4 再生制动控制范围

当前后轮同时抱死时,路面附着条件将得以充分利用。在这种情况下,前轮和后轮的理想制动力分配关系如下:

实际应用中,要实现制动过程中前后轮同时抱死,需要复杂的结构。当前很多车辆前后轮制动力分配比例采用固定值。

此外,为保证方向稳定性和制动效率,欧洲经济委员会(ECE)制动法规要求不同附着系数下的最小制动强度如下:

式中z为制动强度。

根据ECE 制动法规可推导出下边界符合的方程:

一般情况下,再生制动在附着系数在0.6 ~0.9之间时运行,且制动强度通常小于0.55[15]。

再生制动策略的设计如下:首先,根据期望加速度值计算期望制动强度,并根据电机实时速度和可用功率,查表获取电机所能提供的最大转矩;其次,根据所提出的制动策略和道路限制求取前后轮制动力;最后,计算出前轮再生制动力矩、前轮液压制动力矩和后轮液压制动力矩。为保证制动距离,前后轮的制动力应满足

制动强度分为4 个阶段,具体制动力矩分配如下:

(1)0<z≤0.22

在此范围内,前后轮之间的制动力关系满足

式中kOE为OE 线的斜率。

然后,通过解式(35)和式(36)可得到前轮和后轮的制动力。

(2)0.22<z<0.44

在此范围内,前轮和后轮的制动力根据ECE 曲线进行分配,将式(34)代入式(35)即可求解。

(3)0.44≤z≤0.5

在此范围内,制动力遵照线CB 分布,可表示为

式中kCB为CB 线的斜率。

因此,制动力可通过求解CB 线和式(35)线的交点得到。

(4)0.5<z<1

当制动强度超过0.5 时视为紧急制动,这时只采用摩擦制动,以保证车辆在这种情况下的制动安全。

然后,为了防止车轮抱死,施加在制动执行器上的制动力如下:

式中Fμf和Fμr分别是作用于前轮和后轮制动执行器的总期望制动力。

另一个关键问题是再生制动力和液压制动力的分配。为了最大限度地回收制动能量,一旦电机能够产生比前轮所需制动力矩更多的制动转矩,则前轮所需的制动力矩完全由电机提供。因此,在下层控制器中可以得到制动力矩向量:

式中Tgen=rFμf为作用在前轮上的再生制动力矩,且Tbf1= 0 和Tbr1=rFμr。

如果电机不能为前轮提供足够的制动力矩,电机输出当前转速下最大转矩,不足部分由制动液压系统补偿。在这种情况下,制动力矩向量表示如下:

其中:Tbf2=rFμf-Tgen;Tgen2=igi0Tmmax;Tbr2=rFμr

3 验证与分析

为验证所设计的智能电动汽车自适应巡航与再生制动协同控制系统的有效性,在Matlab/Simulink仿真平台上进行了不同行驶工况下的仿真试验。

3.1 跟随工况

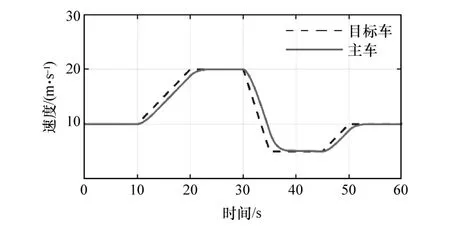

跟随工况仿真设定如下:主车和目标车行驶初速度均为10 m/s,车辆行驶在附着系数为0.85 的平坦道路上;仿真时间60 s,目标车行驶过程最大加速度为1 m/s2,最大制动减速度为3 m/s2。

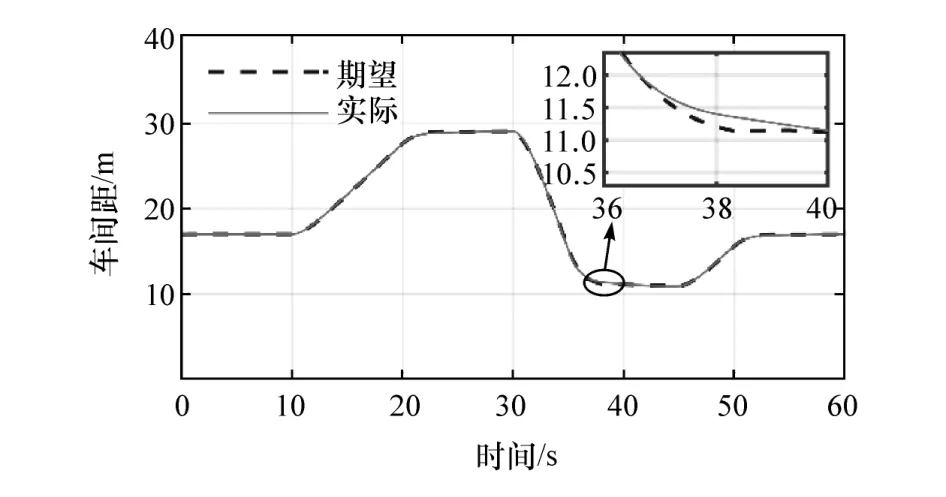

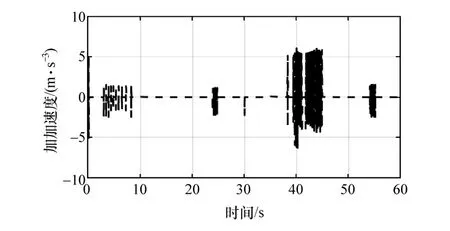

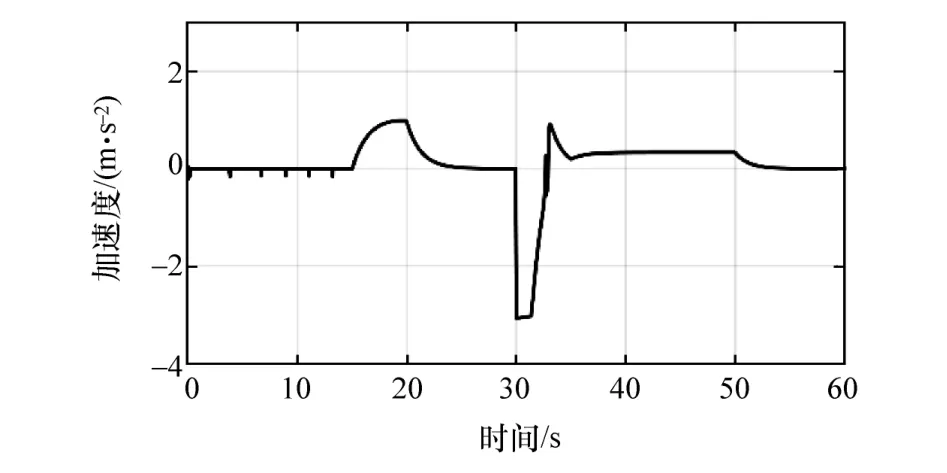

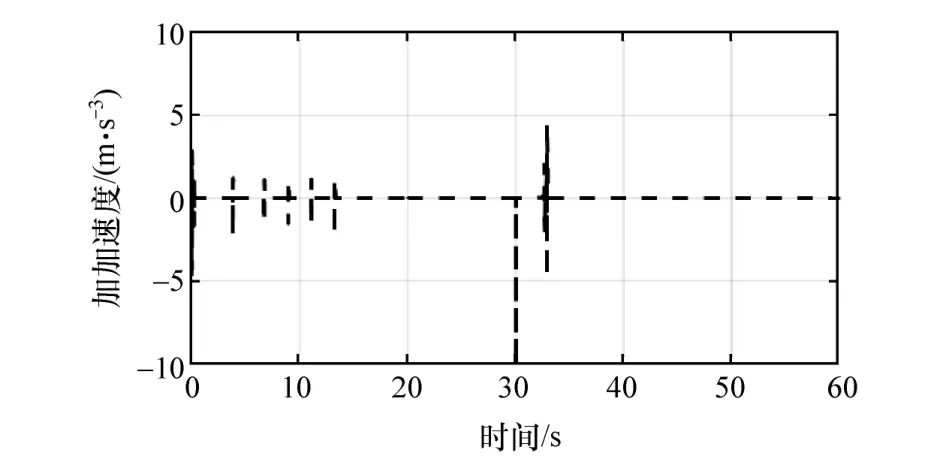

跟随工况仿真结果如图5~图10 所示。图5 为主车和目标车的速度轨迹,图中显示主车能较好地跟随目标车行驶。由图6 可见,由于采用CTH 间距策略,期望车距的形状跟随速度变化,且结果显示实际车距很好地跟随期望车距。图6 中的放大区域展示跟随过程中的最大车距误差,可以看出最大车距误差值不超过0.5 m。主车和目标车的加速度曲线如图7 所示。结果表明:该方法能使智能电动汽车适应于目标车加速度的变化。图8 为主车加加速度,主车行驶过程中绝大部分加加速度值均在5 m/s3以内,且波动幅度较小,一定程度上体现了跟车过程的行驶舒适性。

图5 速度跟踪结果

图6 距离跟踪结果

图7 主车和目标车加速度

图8 主车加加速度

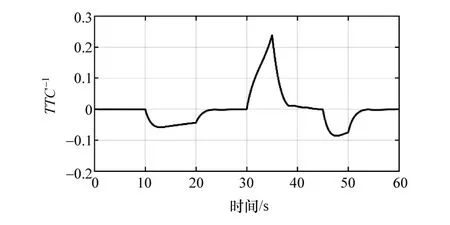

以碰撞时间(TTC)的倒数作为稳定跟车工况的安全评价指标[16],其表达式为

TTC-1变化情况如图9 所示,正值表示可能发生追尾碰撞,负值表示安全状况。从图中可以看出,TTC 的结果在合理的范围内([-0.1,0.25]),这证明所提出的方法可以确保稳态跟车时的行车安全。

图 9 TTC-1变化曲线

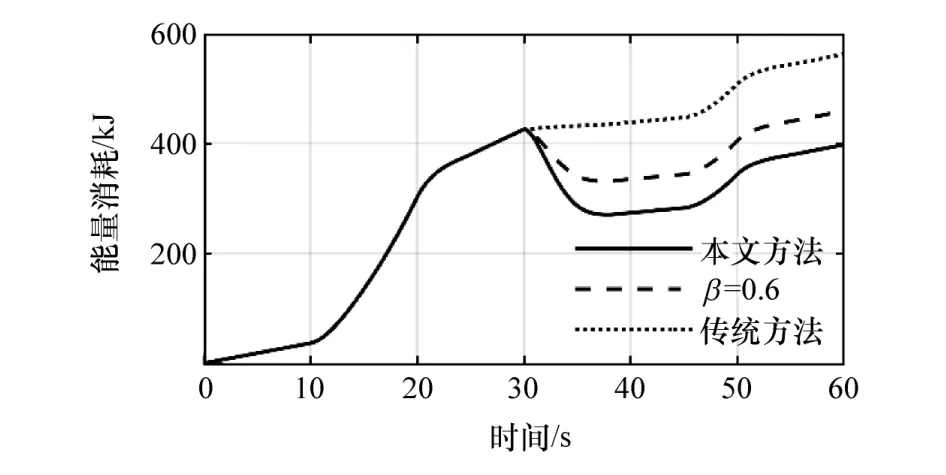

为验证所提出的再生制动策略的有效性,使用传统无再生制动和固定比例制动策略进行仿真对比试验。固定比例策略表示前轮制动力与总制动力的比值固定,其表达式为

这里使用典型的比例β=0.6。

3 种制动策略控制下的稳态跟车能量消耗如图10 所示。对比结果表明:在本文中提出的制动策略的控制下,跟车结束后所消耗的能量最低。

图10 3 种策略控制下的能量消耗

定量比较如表1 所示,初始SOC 为50%,3 种制动策略控制下的最终SOC 分别为49.72%、49.65%和49.54%。本文中提出的再生制动策略回收的能量分别比传统制动控制方法和固定比例再生制动策略高154.93 和61.32 kJ;能量回收率比传统制动控制方法和固定比例再生制动策略分别提高了69.19%和27.30%。

跟车工况下的结果说明主车能安全、精确地跟随目标车平稳行驶,与再生制动协调控制可以有效提高电动汽车的能量效率,行驶过程具有一定的舒适性。

表1 能量回收性能比较

3.2 切入-切出综合工况

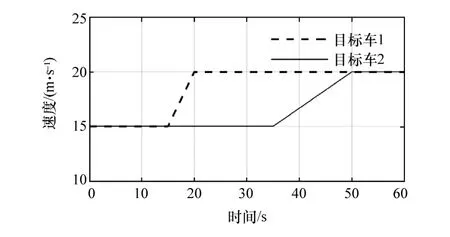

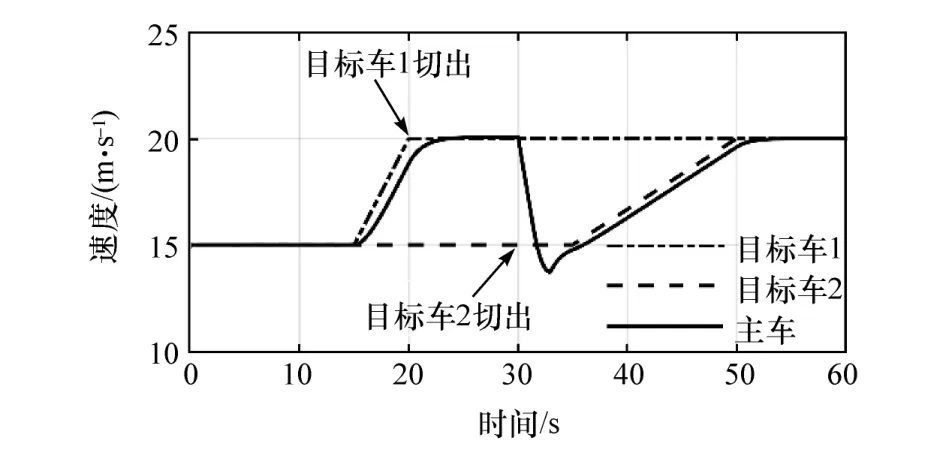

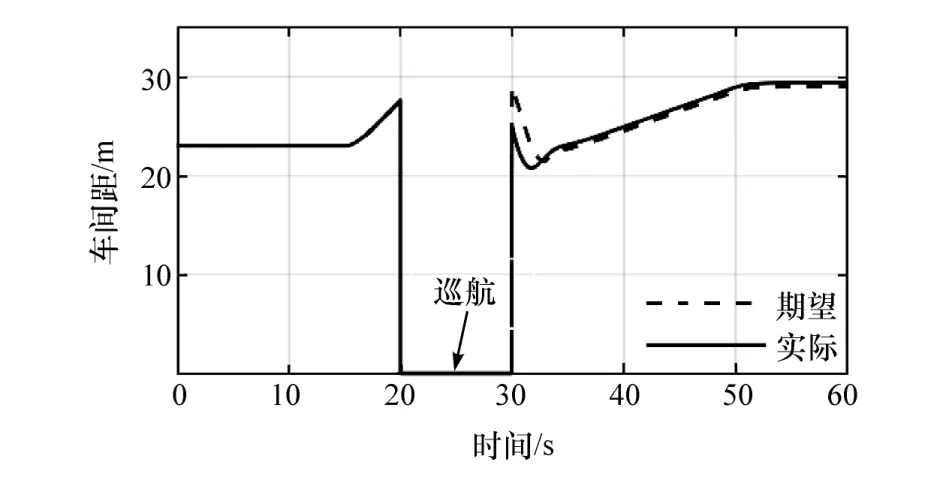

切入-切出综合工况仿真设定如下:主车开始以15 m/s 的速度稳定跟随目标车1,目标车1 在15 s处开始加速,在20 s 处切出本车道;目标车1 切出后,主车以20 m/s 的速度巡航行驶,在30 s 处,目标车2 在主车前方25 m 处低速切入,跟随目标切换为目标车2;仿真时长为60 s。目标车1 和目标车2 速度轨迹如图11 所示。

仿真结果如图12~图15 所示。开始时,主车稳定跟随目标车1 行驶;15 s 后主车跟随目标车1 加速行驶,直至20 s 时目标车1 切出。在该过程中,从图13 可以看出,实际车间距很好地跟踪期望间距轨迹;从图14 可以看出主车加速度波动小;图15 表明该阶段主车加加速度值较小,体现了舒适性。目标车1 在20 s 处切出后,主车加速至设定的20 m/s的速度巡航行驶。30 s 处,目标车2 切入,主车速度高于目标车2,且车间距小于期望值,此时主车快速进行减速,以提高车间安全性,减速度达到设定的阈值,同时也导致舒适性变差。实际车间距收敛至期望安全距离后,主车安全、平稳跟随目标车2 行驶。

图11 目标车1 和目标车2 速度轨迹

图12 主车和目标车1、2 的速度轨迹

图13 车间距

图14 主车加速度

图15 主车加加速度

4 结论

本文中提出一种智能电动汽车自适应巡航与再生制动多目标协同控制方法,在保证智能电动汽车安全性、舒适性的同时,可有效提升制动能量回收效率。

(1)针对智能电动汽车非线性和参数不确定性的特点,提出一种基于自适应巡航与再生制动协同控制的构架,以实现智能电动汽车安全、高效、节能行驶。

(2)提出一种自适应模糊滑模控制方法,以快速精确获取跟车期望加速度;利用自适应模糊逻辑逼近滑模控制切换项,以降低切换抖振。

(3)提出一种再生制动控制策略,协调智能电动汽车再生制动系统与液压制动系统;在保证制动安全的前提下最大化能量回收,并验证了本方法比固定再生制动分布比例的方法更节能。