铁基金刚石砂轮生物在线修整加工性能的试验研究*

2021-01-12林炜民

林炜民, 黄 辉, 马 飞

(华侨大学 制造工程研究院, 福建 厦门 361021)

随着金刚石砂轮在脆性材料精密加工中的广泛应用,金刚石砂轮的修整技术备受人们关注,铁基金刚石砂轮在精密加工中的修整技术是其中的热点之一[1-2]。目前,铁基金刚石砂轮的修整技术有在线电解修整(ELID)[3]、电火花修整(EDD)[4]、激光修整[5]以及一些复合修整方法等[6-7]。铁基金刚石砂轮的ELID由OHMORI等[3]提出,哈尔滨工业大学首先引进。徐志强等[8-9]研究了ELID技术的机理,并研制了专用磨削液和专用电源;WU等[10-11]研究了ELID的成膜机理;CHEN等[6,12]研究了超声辅助ELID复合技术的磨削性能。铁基金刚石砂轮的EDD由SUZUKI等[4]提出。单子昭等[13-14]对不同电极材料进行了对比;刘忠德等[15-16]对比了不同介质中EDD技术对金属基金刚石砂轮的修整效果。激光修整技术是BABU等[5]于1986年提出的,近年来对该技术的研究热点主要在工艺优化、有限元数值分析以及激光超声复合修整3个方面[7,17-21]。

上述铁基金刚石砂轮的修整方法虽然都取得了较好的修整效果,但也存在一定局限性,都需要消耗大量的电能,且ELID电源价格昂贵,应用成本高;EDD方法容易对金刚石颗粒造成热损伤;而激光修整一般是单束光修整,效率有限且仅适用于粗粒度砂轮等。

近年来,将含Fe3+的A.f菌菌液用于金属材料去除的研究取得重要进展[22],A.f菌最初是由SILVERMAN等[23]从酸性矿坑水体分离得来。该技术主要基于A.f菌的催化氧化作用,通过配制一定质量浓度的Fe3+溶液来氧化金属材料,其还原产物Fe2+在菌株的作用下又可转化为Fe3+,从而实现菌液循环使用,且去除过程无须消耗大量电能,还具有减少污染物排放等优点,因而具有广阔的应用前景。冯雅丽等[24]研究发现:菌株载体活性炭的含量大于100 g/L时,会促进菌株的生长,Fe2+会被快速转化为Fe3+。MA等[25]应用该技术成功地去除了Cu、Co金属及Cu-Co合金,其去除量与时间呈线性关系。金属基砂轮在线修整的根本就是金属结合剂的去除,但有关A.f菌应用于金属基砂轮在线修整的研究尚未见报道。因此,提出一种生物修整方法对铁基砂轮进行在线修整,对比分析采用不同Fe3+质量浓度进行在线修整时的磨削力、加工质量及砂轮磨粒出露高度等,同时分析生物在线修整铁基金刚石砂轮的机理。

1 材料与方法

1.1 磨削试验平台及参数

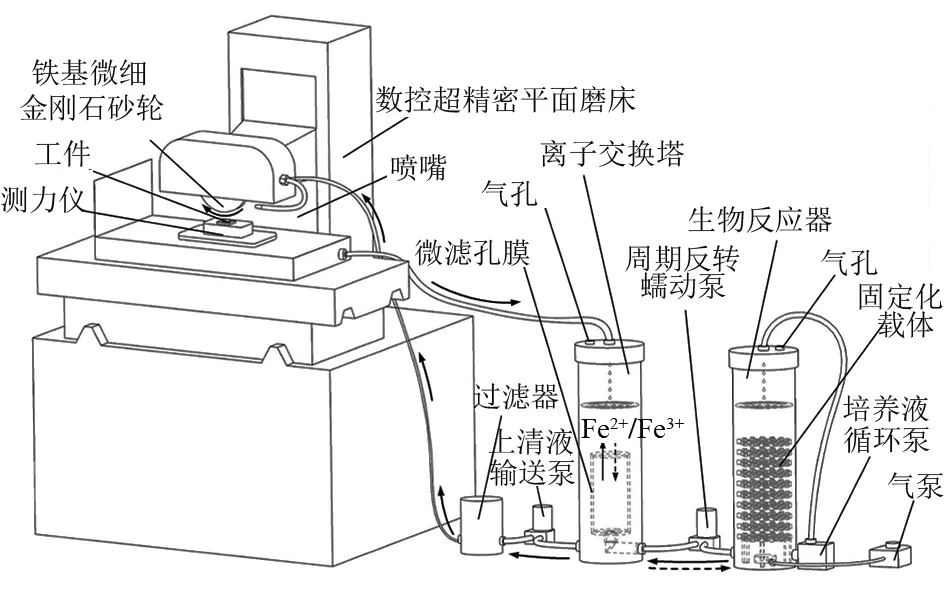

磨削试验在MSG-250超精密成形平面磨床上完成,如图1所示。试验中使用的砂轮为郑州磨料磨具磨削研究所有限公司生产的铸铁基金刚石砂轮,结合剂的主要成分有铸铁、铜、钴等,砂轮尺寸为φ150.00 mm×10.00 mm×31.25 mm。金刚石浓度为100%,磨粒粒度代号为M10/20。试验前用M1/2的油石修整20 min,再进行5 min的生物预修整,随后进行生物在线修整。

图1 试验装置示意图

试验的工件为单晶SiC晶圆,直径为φ50 mm,厚度为7 mm。试验前磨削SiC晶圆分碳面硅面,其表面粗糙度为92 nm。将工件用酒精超声清洗后烘干,用HM-301型石英晶体专用胶粘在不锈钢底座上。修整时砂轮线速度为22 m/s,工件进给速度为169 mm/s,磨削切深为2 μm,重复50次,总切入深度为100 μm。将工件表面划分为上、中、下3个部分,如图2所示。每个部分对应不同的生物修整参数。

图2 工件加工面示意图

1.2 生物在线修整方法

试验中的生物在线修整见图1所示,主要包括生物反应、离子交换、修整加工3个环节。在生物反应环节,通过气泵和培养液循环泵在生物反应器中创造一个流动、氧气充足的环境,大量A.f菌被吸附在固定化载体上并对被蠕动泵抽入的溶液中的Fe2+进行氧化,生成富含Fe3+的菌液;在离子交换环节,纱网用于回收过滤磨削废液,废液和菌液通过微滤孔膜进行离子交换,菌液中的少量A.f菌将被过滤并和富含Fe2+的回收液一同抽回生物反应器中继续反应,而富含Fe3+的溶液将被用于修整加工;在修整加工环节,离子交换塔中的上清液通过输送泵输送到磨床的磨削液系统中,进行砂轮在线修整,使用过的溶液通过导管回流至离子交换塔中。

试验使用的菌株由东华理工大学提供。采用9K培养基活化、培养[26]:采用20 mL菌种混合80 mL 9K培养基,用体积比1∶1的硫酸调节pH至1.8,放入250 mL锥形瓶中,置于30 ℃恒温摇床(转速160 r/min)活化,Fe3+质量浓度采用乙二胺四乙酸(EDTA)滴定法进行测定。Fe3+质量浓度达到总Fe质量浓度的95%后,移至生物反应器中,自反应器底部泵入空气,加速菌株生长和Fe2+氧化,得到用于磨削试验的Fe3+溶液。

根据前期研究发现[27],不同质量浓度的A.f菌溶液对结合剂的去除速度有影响,因此本次试验设计了4种不同Fe3+质量浓度的溶液进行试验,分别为1.5、3.0、4.5和5.5 g/L,同时设计了1组清水组作为对照组。

1.3 性能检测方法

磨削过程中采用Kistler 9257B测力仪测定磨削力。利用Zygo NV7300 3D光学轮廓仪测量加工后的工件表面粗糙度,取样面积分别为0.70 mm×0.53 mm和1.41 mm×1.06 mm,每个面积上取9个测量点进行测量。砂轮表面形貌采用Zeiss LSM700激光共聚焦显微镜观察,测量5颗磨粒的出露高度。测定结果均分别计算其平均值和标准差。

2 试验结果

2.1 磨削力

采集磨削20 s内30 μm之后的磨削力数据,因磨削切深较小,水平力方向与竖直力方向夹角仅为0.29°,因此可以将所测量的水平力Fy作为切向力,竖直力Fz作为法向力。分别对每种Fe3+质量浓度下的数据截取5个周期进行统计分析,Fy1和Fz1为1个往返周期中第1刀(有进给)时的磨削力平均值,Fy2和Fz2为第2刀(无进给)时的磨削力平均值,其结果如图3所示。

从图3a可以看出:随着Fe3+溶液的加入,工件所受的法向磨削力明显降低,并且随着Fe3+质量浓度的增加呈现下降趋势。与清水组(Fe3+质量浓度为0)相比,其法向磨削力Fz1在1.5 g/L Fe3+溶液时减小了30.5%,Fz2减小了27.5%;到5.5 g/L Fe3+溶液时,Fz1减小了40.0%,Fz2减小了39.6%。且在无进给时的法向磨削力Fz2整体略小于有进给时的法向力Fz1。

从图3b可看出:工件所受的切向磨削力随Fe3+溶液的加入而减小,并随Fe3+质量浓度的增加而呈现下降的趋势。与清水组相比,使用1.5 g/L Fe3+溶液时,Fy1减小了15.9%,Fy2减小了83.7%;使用3.0 g/L Fe3+溶液时,Fy1减小了21.2%,Fy2减小了95.6%;使用4.5 g/L Fe3+溶液时,Fy1减小了33.7%,Fy2减小了98.6%;使用5.5 g/L Fe3+溶液时,Fy1减小了37.7%,Fy2减小了97.7%。可以看出:在清水组,无进给时的切向力略小于有进给时的切向力,但在生物修整组中,无进给时的切向力明显小于有进给时的切向力。

磨削力比Fz/Fy是用来判断砂轮磨削性能的一个参数,通常来说磨削力比小的状态下砂轮的性能较好[28]。图4为不同质量浓度下有进给时的磨削力比,从图中可以看出在试验条件下,磨削力比在2.93~3.55。清水组的磨削力比最大,为3.55;加入生物修整后磨削力比显著降低,1.5 g/L时磨削力比最小,为2.93;随着Fe3+质量浓度上升,磨削力比也缓慢上升,4.5 g/L之后磨削力比停止增加,达到3.42,仍然小于清水组的值。

图4 不同Fe3+质量浓度下的磨削力比

2.2 工件表面粗糙度

加工后工件表面的粗糙度试验结果如图5所示,其中的Ra1值是取样面积为0.70 mm×0.53 mm时的测量值,Ra2值是取样面积为1.41 mm×1.06 mm时的测量值。从图5可看出:使用生物在线修整时的Ra值均低于清水磨削液的。其中:3.0 g/L Fe3+溶液组的Ra值最低,其Ra2值较清水组的下降了59.8%;1.5 g/L Fe3+组的粗糙度Ra2值较清水组的下降了55.6%;4.5 g/L Fe3+组的粗糙度Ra2值较清水组的下降了53.8%;5.5 g/L Fe3+组的粗糙度值较清水组的下降了54.5%。另外,对于生物在线修整时的工件磨削表面Ra,使用不同的测量视场时没有显著变化,但是对于清水磨削时,其表面粗糙度随测量视场大小的不同有显著差异。

图5 工件加工表面粗糙度变化

清水组在2个视场下的表面形貌对比如图6所示。从图6可看出:在小视野下,工件的表面较为平整,而在大视野下则可以看到明显的波纹现象。

2.3 砂轮表面的磨粒出露高度

砂轮表面的磨粒出露高度统计结果见图7所示。由图7可以看出:随着Fe3+质量浓度的增加,磨粒的平均出露高度也在增大,清水组的磨粒出露高度为5.0 μm,相对于磨粒的粒径而言,其出露高度比为24.8%。相比而言,1.5 g/L组的磨粒出露高度为6.2 μm,其出露高度比为31.0%;3.0 g/L组的磨粒出露高度为6.4 μm,其出露高度比为32.0%;4.5 g/L组的磨粒出露高度为7.1 μm,其出露高度比为35.5%;5.5 g/L组的磨粒出露高度为8.1 μm,其出露高度比为40.5%。此外,相较其他几组,5.5 g/L组的磨粒出露高度的标准差也较大。

图7 磨粒出露高度

3 分析与讨论

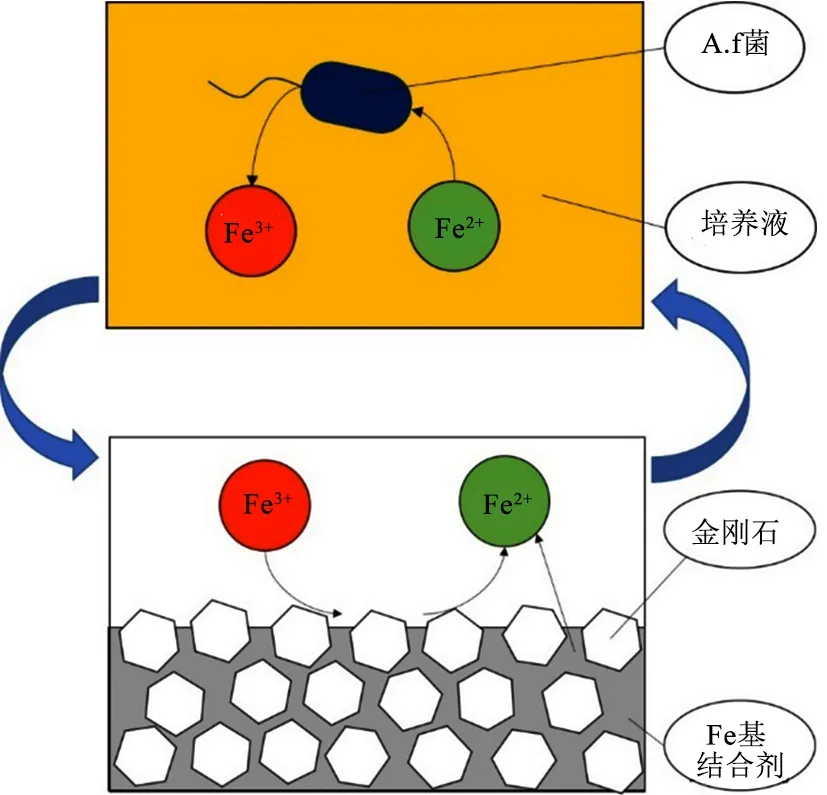

生物修整铁基砂轮的原理是使用含有Fe3+的A.f菌菌液作为磨削液,在降低加工区温度、带走磨屑的同时,利用细菌的催化氧化作用去除砂轮的铁基体。细菌将培养基中的Fe2+氧化成Fe3+,生成的Fe3+再将砂轮基体氧化,此过程在生物反应器中进行,属于间接氧化,间接氧化过程中Fe3+生成的Fe2+进入生物反应器中被细菌氧化成Fe3+后[29],再次被投入到加工中使用,形成Fe2+和Fe3+之间不断循环转化的过程,如图8所示。

图8 生物修整原理图

图8的反应过程为:

Fe2+→ Fe3++ e-

(1)

Fe + 2Fe3+→ 3Fe2+

(2)

采用生物在线修整时,Fe3+对铁基结合剂的氧化去除有2方面的作用:一方面,随着单位时间内结合剂去除量的增加,金刚石磨粒的出露高度随之增加(见图7);另一方面,随着单位时间内结合剂去除量的增加,单位时间内出露的新磨粒数也会随之增加,这就意味着,单位时间内具有切削能力的有效磨粒总数随之增加。

当去除总量相同时,随着单位时间内的有效磨粒数增加,单颗磨粒的去除量随之减小,因此其总的磨削力也会随之减小。对比往复磨削时,有进给与无进给时的切向力试验结果也能明显看出:当采用生物在线修整时,由于磨粒的出露高度高,新鲜磨粒数多,因此材料在有进给时的去除量多,造成的工件回弹量也要小;在无进给时的力由于磨削残留量小,所以其切向力Fy2相比于清水时,会明显下降。刘立飞等[28]的研究中也得到了类似的结论。

采用生物修整后,工件表面的粗糙度值也有明显下降,这也可归因于生物修整作用,同时参与磨削的磨粒数增加,从而单颗磨粒的去除量减小,从而提高了加工表面质量。2种不同视场下的加工表面质量变化证实了生物修整增加了砂轮表面的有效磨粒数。对于清水加工,由于表面磨粒数较少,所以加工后的表面粗糙度相对不均匀,因此容易受到视场的影响;相比而言,由于生物修整后,砂轮表面的有效磨粒数增加,所以加工后的表面粗糙度更均匀,因此不容易受到视场的影响。

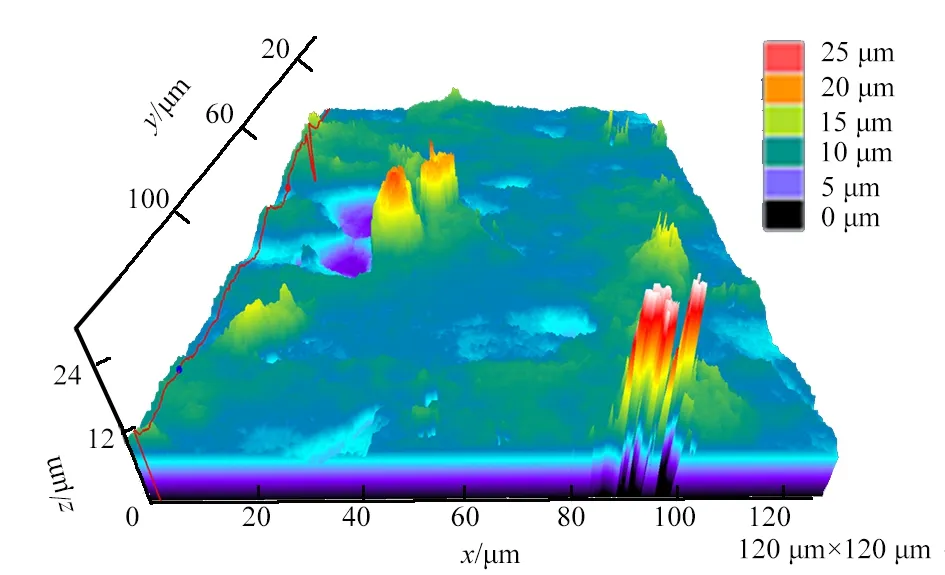

但值得注意的是,Fe3+的质量浓度越高,结合剂被氧化的速率就越快,金刚石磨粒的出露高度随之增加(见图7)。此时,由于结合剂的把持力随着金刚石磨粒出露高度的增加而减弱,因此导致磨粒容易产生非正常脱落。从力比的结果也可以看出,当修整液中Fe3+的质量浓度过高时,力比反而会增加。这表明当修整液中Fe3+的质量浓度过高时会导致砂轮的磨削性能反而有所下降。在取样面积为120 μm×120 μm时,观察5.5 g/L组的砂轮表面形貌,如图9所示。从图9可看出,砂轮表面存在许多磨粒脱落后留下的孔洞。当整颗磨粒脱落到工件表面,会对工件表面造成划伤,肖强等[30]的研究中也说明了这种情况。这或许是Fe3+质量浓度上升后工件表面质量变差的主要原因。

图9 5.5 g/L组砂轮表面形貌图

4 结论

采用生物在线修整方法进行了单晶碳化硅的磨削试验,对不同Fe3+质量浓度的溶液对于铁基金刚石砂轮修整效果的影响进行了研究,主要结论如下:

(1)生物在线修整方法对磨削力也有较为显著的改善,在有进给法向磨削力Fz1上,1.5 g/L组、3.0 g/L 组、4.5 g/L组和5.5 g/L组的磨削力较清水组分别减小30.5%、32.5%、37.4%和40.0%;而在无进给切向磨削力Fy2上,则表现更显著,1.5 g/L组、3.0 g/L组、4.5 g/L组和5.5 g/L组的磨削力较清水组分别减小83.7%、95.6%、98.6%和97.7%。生物在线修整方法使得工件的回弹现象得到显著改善,加工残余量减小。

(2)总体上来看,使用了生物在线修整法磨削的工件表面粗糙度值明显减小。1.5 g/L组、3.0 g/L组、4.5 g/L组和5.5 g/L组的粗糙度值Ra2较清水组的分别下降了55.6%、59.8%、53.8%和54.5%。3.0 g/L组的修整加工表面粗糙度最低为259.67 nm,略优于其他几组的。

(3)清水组的磨削力比最大,加入生物修整后磨削力降低。Fe3+的质量浓度为1.5 g/L时磨削力比最小,继续上升后磨削力比会缓慢增加至3.42。

(4)生物在线修整使得磨粒保持较高的出露高度比,清水组、1.5 g/L组、3.0 g/L组、4.5 g/L组和5.5 g/L组的磨粒出露比分别为24.8%、31.0%、32.0%、35.5%和40.5%。5.5 g/L Fe3+组的磨粒更替过快,磨粒出露高度波动大。