基于粒子群算法的磁流变缓冲器磁路设计研究

2021-01-12韩晓明许桎嶂李侃伟

韩晓明,张 超,许桎嶂,李 强,李侃伟

(1.中北大学 机电工程学院,太原 030051; 2.武汉高德红外股份有限公司, 武汉 430070)

磁流变缓冲器(MRF)是一种依靠磁流变液在磁场作用下,磁流变液的流变特性可控而研制的一种缓冲装置。因其具有能耗低、出力大、响应速度快、结构简单、以及阻尼力连续可调等优点[1-3]。被广泛应用于冲击缓冲领域。

国内外学者对磁流变缓冲器在冲击载荷领域的应用,进行了广泛的研究。美国Mehdi Ahmadian等[4-5]在前冲火炮上应用磁流变缓冲器,靶场实验表明磁流变阻尼器可以有效提高冲击载荷下缓冲效率。国内的胡红生[6]、侯宝林[7]、郑佳佳[8]、高跃飞[9]等人以大口径火炮为应用对象进行了相关冲击载荷下的磁流变缓冲技术研究并取得了丰硕的研究成果[6-9]。韩晓明等[10]通过对自动武器后坐运动分析建立冲击载荷模型,对磁流变缓冲装置在抑制自动武器后坐冲击方面进行研究,并取得了较为理想效果并指出磁流变阻尼器在冲击载荷下的时滞问题制约了其在武器缓冲装置上应用的重要原因。

郑玲等[11-12]对车用磁流变减振器进行单/双组线圈磁场优化分析后利用遗传算法对车用磁流变减振器的响应频率进行优化分析。侯宝林等[13]为使磁流变阻尼器满足实时控制的需要,对磁流变阻尼器动态响应时间进行相关研究,并取得一定的研究成果。

目前,对磁流变缓冲器在冲击载荷领域的研究主要集中在应用、控制及其动力学性能研究,对冲击载荷下的磁流变缓冲器的磁路设计及其特性研究相对较少。

本文以冲击载荷下的某磁流变弹簧缓冲器为研究对象,通过在对磁流变弹簧缓冲器磁路设计和基于自适应权重的粒子群优化算法完成对阻尼器优化。利用有限元法对减振器静态、动态磁场进行分析验证,开展对冲击载荷下磁流变缓冲器的磁场及特性研究。该研究对提高冲击载荷下磁流变缓冲器的动态性能具有重要意义。

1 磁流变缓冲器设计

磁流变缓冲器工作模式可分为流动模式、剪切模式、混合模式。本文在考虑冲击载荷作用时间短、峰值大、频率高的特点,选用混合工作模式。本文设计的弹簧—磁流变复合式缓冲器结构如图1所示。

图1 弹簧-磁流变缓冲器结构模型示意图

图1所示,弹簧-磁流变缓冲器由缸筒、活塞线圈、活塞杆、弹簧等组成。压缩行程时,磁流变液流经缸筒与活塞之间的工作间隙,受到线圈磁场的作用剪切力发生变化,产生库伦阻尼力和摩擦阻尼力流入右腔室。压缩行程结束时补偿弹簧开始复原,带动活塞杆以及活塞复原。磁流变液在过工作间隙受到活塞线圈磁场的作用产生库伦阻尼力和摩擦阻尼即为复原阻力。

1.1 磁流变阻尼力计算分析

混合工作模式的磁流变阻尼器(MRF)性能指标主要是阻尼器出力F,依据经典流变力学理论,在无磁场作用下,磁流变液表现为牛顿特性,剪切应力与剪切应变率成正比。

(1)

在外加磁场作用下,磁流变剪切力与剪切速度之间关系可以用经典的Bing ham模型描述,在Bing ham模型中,应力可以由下式表示:

(2)

(3)

式(3)前一项为黏性阻尼力,后一项为库伦阻尼力,二者比值是减振器设计的重要指标-可调倍数,体现减振器出力的可调节范围。基于Bingham模型下剪切阀模式的阻尼力可调倍数表达式为

(4)

式(4)中:η为磁流变液体粘度;D1为阻尼通道平均长度;Ap为活塞有效面积;L为活塞有效长度;h为阻尼通道宽度;v为活塞与缸体之间的相对速度;τy为不同磁场强度下的磁流变液的剪切力。

本文使用重庆材料研究所MRF-J01型磁流变液,其剪切力与磁感应强度之间关系如图2所示。

图2 磁流变液剪切力τy与磁感应强度B的关系曲线

1.2 磁路分析

磁路设计是整个减振器核心部分,关系到减振器阻尼性能的输出。良好的磁路设计要求较小的漏磁和磁滞损失、磁芯活塞结构紧凑体积小、发热小、可长时制工作。

对于上述磁路图(图3),假设整个磁路无漏磁。根据磁场理论可以,整个磁路磁通是连续且相等的。

图3 活塞磁芯磁路分布示意图

φ总=φⅠ=φⅡ=φⅢ=φⅣ=φⅤ

(5)

也正因此,整个磁路任意部分发生磁饱和,磁路的磁通便不再发生变化。故将工作间隙磁流变液和磁芯同时发生磁饱和作为整个磁路设计准则,因此可有:

φ总=φⅠ=φⅡ=φⅢ=φⅣ=φⅤ=S1×B1

(6)

式(6)中:S1为磁感线穿过工作间隙处的截面积;B1为磁流变液的饱和磁感应强度。由磁路欧姆定律可知:

F=Rm×φ

(7)

励磁线圈在产生的磁动式为

F=N×I

(8)

故有:

Rm×φ=N×I

(9)

式(9)中:Rm为磁路总磁阻;N为励磁线圈圈数;I为流过励磁线圈的电流。整个磁路中磁阻的计算可以通过等效磁路法进行计算,等效磁路图如图4所示。

图4 活塞等效磁路图

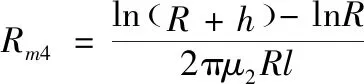

图4中Rm1为活塞杆部的磁阻,Rm2为磁芯的磁阻、Rm3为活塞翼缘的磁阻、Rm4为工作间隙处的磁阻、Rm5为工作缸的磁阻。

(10)

(11)

(12)

(13)

(14)

(15)

至此实现将减振器磁路设计与结构设计合并到一起,一定程度上提高了磁场工作效率。在进行磁路设计同时完成结构设计,也提高了计算效率。

2 磁场优化模型

2.1 优化目标

本文中在所设计磁流变缓冲器的初始尺寸基础上,根据冲击载荷下磁流变缓冲装置响应时间的要求。将磁流缓冲器的响应时间作为磁流结构优化的目标函数,完成对磁流变缓冲装置的磁路进行结构优化。

根据法拉第电磁感应定侓可以知道,电磁线圈的响应时间与磁路的磁阻有关系即;

(16)

式中:K为磁感应系数;R为磁路磁阻。对于本文活塞结构,磁路的磁感应系数可以表示为

(17)

式(17)中r2为线圈槽半径;Kn为几何系数。其表达式为

(18)

其中L2为线圈槽挖宽。

根据磁流变缓冲器结构以及相关工艺要求,待优化结构参数如表1所示,磁流变缓冲器结构参数优化约束变量如表2所示。

表1 磁流变缓冲器待优化结构参数

表2 磁流变缓冲器待结构优化约束变量

2.2 优化方法

粒子群优化算法(Particle Swarm Optimization,PSO)是通过模拟鸟群觅食行为而发展起来的一种基于群体协作的随机搜索算法。他因时间短而被广泛应用于工程结构优化。

粒子群优化算法就是通过设计一种具有速度和位置两种信息的无质量粒子群模拟鸟类捕食行为。粒子群算法首先要通过随机方式给定粒子一个初始化的速度和位置信息,然后通过定义适应度函数即目标函数,寻找每个粒子的极值即最优解,从这些最优解找到种群的全局最优解。并不断的进行更新。粒子在不断进行搜索最优解的过程中,通过粒子的速度、位置公式不断更新自己的速度和位置。最后通过种群的迭代次数和相邻两次迭代之间的偏差决定是否终止优化。粒子群算法的速度、位置计算公式如下式所示:

(19)

(20)

图5 粒子群算法的优化流程框图

根据粒子群优化算法应用经验,将种群数量设定500个,最大迭代次数为500,惯性权重为0.8,自我学习因子为0.5,种群学习因子为0.5进行结构优化。优化结果如表3所示,响应时间的优化曲线如图6所示。

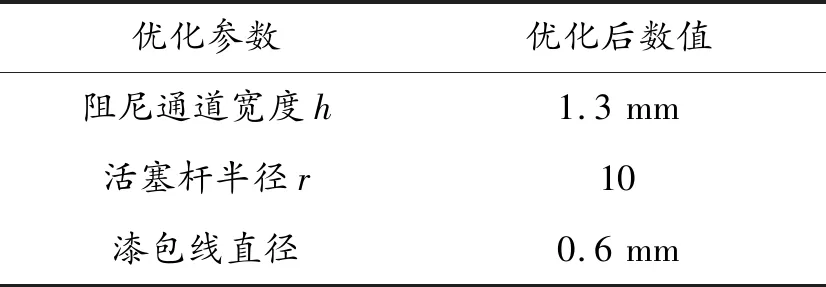

表3 磁流变缓冲器结构优化后变量

图6 粒子群算法的优化曲线

3 磁场有限元分析

根据上述表1算结果,利用Maxwell有限元分析软件对磁流变减振器进行磁场分析,分析结果如图7~图9所示。

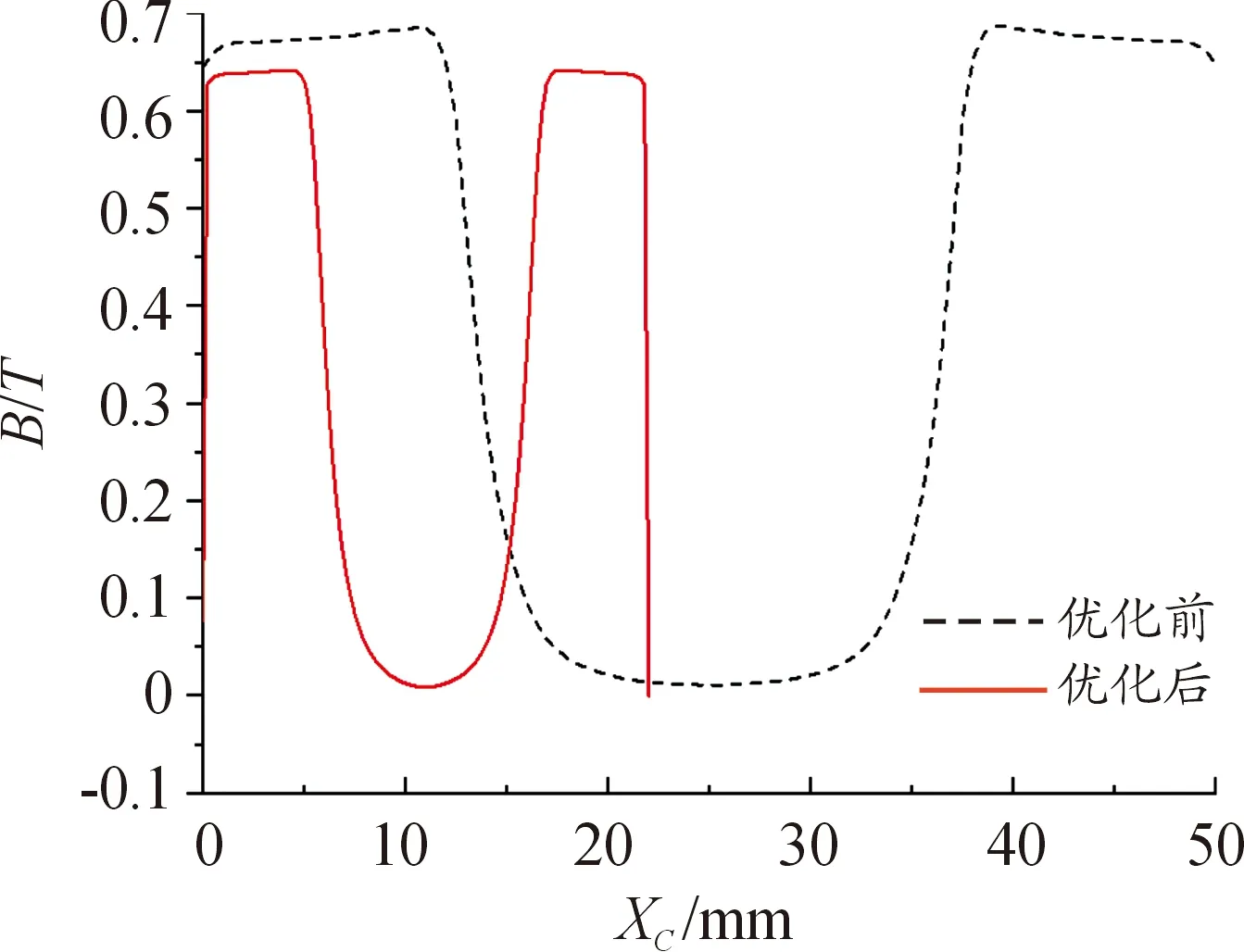

图7 活塞优化前后静态磁感应强度分布曲线

图8 活塞优化前后动态磁场强度分布曲线

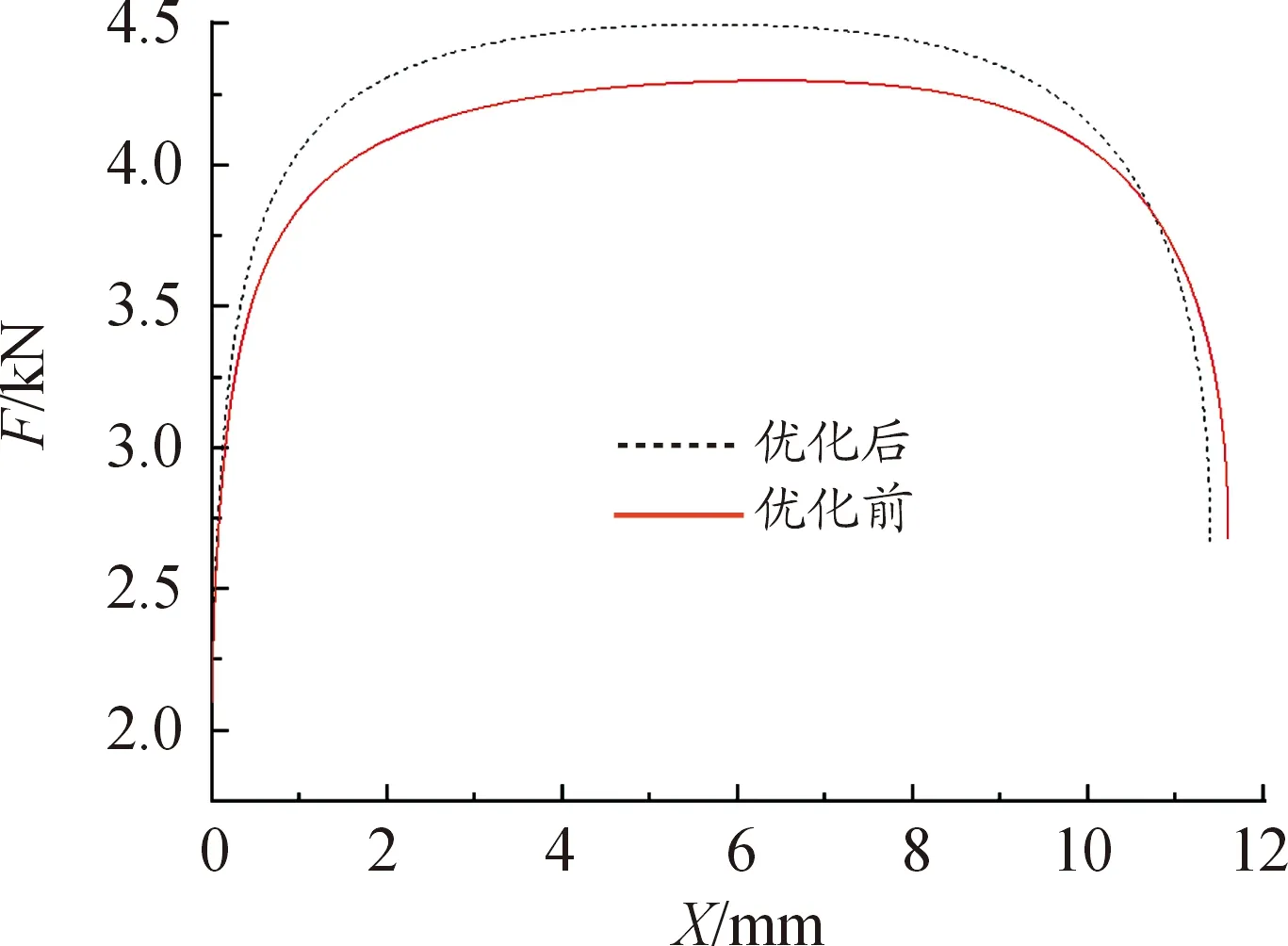

图9 缓冲器优化前后阻尼力动态特性曲线

从图7活塞优化前后静态磁感应强度曲线可以看出,优化前工作间隙处磁感应强度处于0.72T,优化后工作间隙处磁感应强度为0.63T。虽然优化工作间隙处磁感应强度有所降低但依然能够满足需要。从图8活塞优化前后动态磁感应强度曲线可以发现,优化前后活塞工作时,工作间隙处磁感应强度分别为0.67T和0.6T均小于静态磁场强度。这是由于活塞工作时内部产生电涡流,削弱了励磁线圈磁场即电涡流的“退磁效应”。从图9缓冲器优化前后阻尼力动态特性曲线中可以发现,经过优化后缓冲器在冲击载荷下输出的阻尼力曲线光滑平整,平台效应良好。可以有效对冲击载荷进行缓冲,有效提高磁流变缓冲器的动态特性。

4 结论

本文通过对磁流变弹簧缓冲器进行磁路优化设计,以线圈功率响应时间最短为目标函数,通过自适应权重的粒子群算法对其进行优化分析。经优化后磁流变缓冲器的响应特性提升明显,响应时间迭代过程收敛曲线表明优化流程与优化程序正确。研究结果为改进磁流变缓冲器的阻尼特性提供了有益的探索。