DD6 合金涡轮叶片裂纹失效分析

2021-01-12张开阔佟文伟李艳明

刘 欢,张开阔,佟文伟,李艳明

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

在航空发动机工作过程中,涡轮叶片承受气动载荷、振动载荷、离心载荷和热载荷的共同作用,服役环境苛刻,是发动机中的关重件。DD6 是中国自行研制的1 种第2 代镍基单晶高温合金,具有高温强度高、综合性能好、组织稳定、铸造工艺性能好等优点。与国外广泛应用的第2 代单晶合金相比,其拉伸性能、持久性能、抗氧化性能及耐热腐蚀性能等均达到甚至部分超过其水平,广泛应用于制造具有复杂内腔的航空发动机涡轮叶片等高温零部件。目前,对DD6 合金的研究主要集中在显微组织演化规律[1-2]及其对性能的影响[3-4],常规[5-6]及具有叶片结构特征的非标试样(如带气膜孔[7-8]、再结晶层[9]、二次取向[10])力学性能的试验,材料试样的断裂行为[11-12]等方面;而对复杂构件,尤其是涡轮叶片零部件级的失效研究较少。胡霖等[13]对室温振动疲劳试验后的DD6 合金涡轮转子叶片裂纹进行失效分析,表明异常的γ′筏排组织是导致该叶片早期疲劳开裂的主要原因;马健等[14]对DD6 合金涡轮叶片在试车后缘板裂纹进行失效分析,表明叶片缘板裂纹是由表面再结晶导致的疲劳开裂,其形成与存在富钨白色析出相的枝晶界面有直接关系。

本文对某发动机在工作过程中产生裂纹的DD6合金涡轮叶片进行了外观检查、断口分析、成分分析和组织分析,并通过模拟试验再现再结晶晶粒的产生过程和形貌特征。

1 故障叶片检查与分析

1.1 外观检查

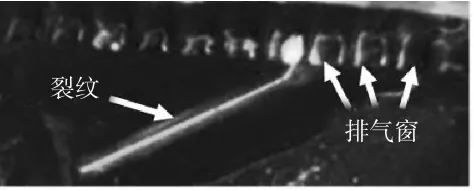

故障叶片荧光探伤图像如图1 所示。从图中可见,裂纹位于叶身叶盆侧中间区域,与叶片尾缘排气窗连通,呈折线扩展。裂纹较长部分与径向约呈45°扩展;裂纹较短部分靠近叶片尾缘排气窗,呈近似弦向扩展。为了便于描述,将裂纹较长部分定义为斜向裂纹,裂纹较短部分定义为水平方向裂纹。叶片整体未见超温变色现象。

图1 叶片裂纹荧光显示

1.2 断口分析

将裂纹人为打开,断口宏观形貌如图2 所示。从图2(c)中可见,水平方向裂纹断口呈浅灰(Ⅰ区)和深灰(Ⅱ区)2 个不同颜色区域。Ⅰ区位于叶片尾缘排气窗间隔墙处,无明显断裂形貌特征;Ⅱ区位于叶片叶盆处,可见疲劳弧线和放射棱线特征。根据裂纹断口宏观形貌特征判断,水平方向裂纹性质为疲劳裂纹,疲劳起始于叶片排气窗间隔墙内腔转角处(Ⅰ区边缘),如图2(c)中红色箭头所指;斜向裂纹断口呈灰白色,为河流状的类解理特征,根据河流花样判断,斜向裂纹为水平方向裂纹的后续扩展。

图2 裂纹断口宏观图像

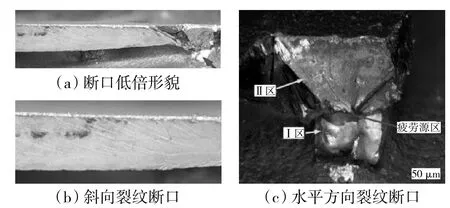

在扫描电镜下放大观察裂纹断口源区,形貌如图3 所示。从图中可见,水平方向裂纹断口Ⅰ区为颗粒形貌,未见承受机械载荷断裂的形貌特征,Ⅱ区为断裂形貌特征。进一步放大观察疲劳扩展区,可见疲劳条带形貌,如图4 所示。根据水平方向裂纹断口Ⅰ区宏、微观形貌判断,此区域应为再结晶区域。疲劳起源于叶片尾缘间隔墙内腔表面的再结晶晶粒边界。

图3 断口微观形貌

图4 疲劳条带(5000 倍)

1.3 故障叶片其他排气窗间隔墙检查分析

对故障叶片其他排气窗间隔墙内腔进行放大观察,在部分间隔墙内腔存在不同程度的小裂纹,多位于间隔墙与叶盆/ 叶背的转接部位,少部分位于间隔墙中部,如图5 所示。

图5 部分排气窗间隔墙内腔形貌

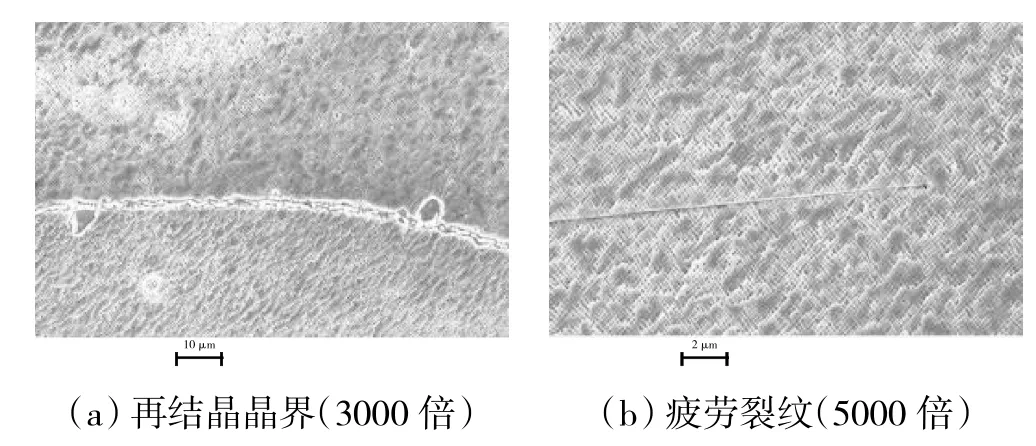

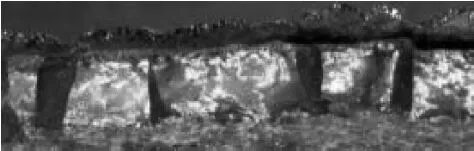

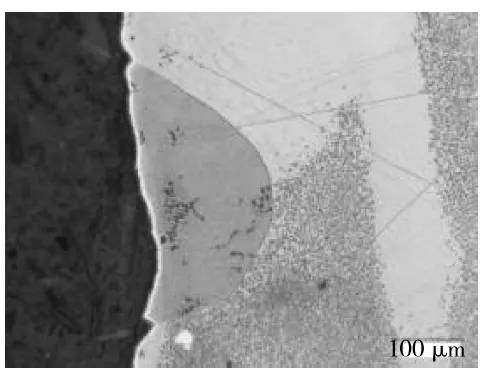

将图5 中1#间隔墙沿虚线解剖制作截面试样进行金相检查,在间隔墙处存在典型再结晶晶粒形貌,如图6 所示。在再结晶晶粒边界起始1 条平直裂纹。金相结果显示,再结晶晶粒与叶片基体显示出不同的衬度,平直裂纹两侧显示出相同的衬度。根据故障叶片断口分析的结果,疲劳起源于间隔墙内腔表面的再结晶晶粒边界且扩展路径平直,可以判断此平直裂纹为沿再结晶晶粒边界起始的疲劳裂纹。在扫描电镜中放大观察,再结晶晶粒与叶片基体γ'相具有不同的位向,平直裂纹两侧γ'相具有相同位向(如图7 所示),进一步表明平直裂纹是受机械载荷作用引起的疲劳裂纹。

图6 1#间隔墙内腔截面金相图像

图7 1#间隔墙微观组织形貌

1.4 成分分析

从故障叶片上取样,对其基体进行能谱分析,结果见表1。从表中可见,主要合金元素质量分数满足标准要求。

表1 故障叶片基体能谱分析结果 wt%

1.5 组织分析

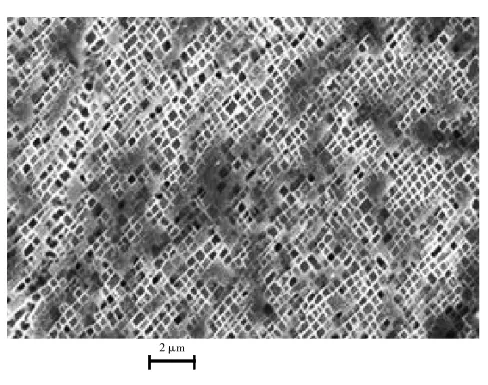

从叶片裂纹附近部位取样进行组织分析,γ' 相未变形连通,表明叶片组织正常,如图8 所示。

图8 叶片基体组织(10000 倍)

1.6 模拟试验

在故障涡轮叶片排气窗间隔墙内腔表面均存在不同程度的小裂纹,为了明确小裂纹的产生原因,进行再结晶腐蚀模拟试验。从故障叶片榫头处线切割取样,在试验前对试样进行腐蚀检查,确保所取试样为单晶,如图9 所示,为了便于说明建立如图9 所示的坐标系。用人工敲击+固溶处理的方法在试样上制备再结晶晶粒,人工制备的再结晶晶粒形貌如图10 所示。为了模拟叶片生产中的再结晶检验过程,将固溶处理后的试样用盐酸双氧水(1∶1)腐蚀液侵蚀,20 min后试样表面可见明显的再结晶,如图11 所示。将腐蚀20 min 后的试样在1000 ℃下保温2 h,模拟叶片在工作过程中所处的温度,保温后的试样呈灰白色,再结晶晶粒形貌如图12 所示。再结晶晶粒边界形貌与故障叶片间隔墙处小裂纹的形貌相近,如图13 所示。表明故障叶片间隔墙处小裂纹是再结晶晶界腐蚀的结果。

图9 叶片榫头取样腐蚀图像

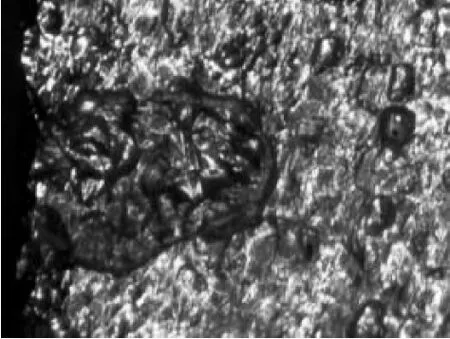

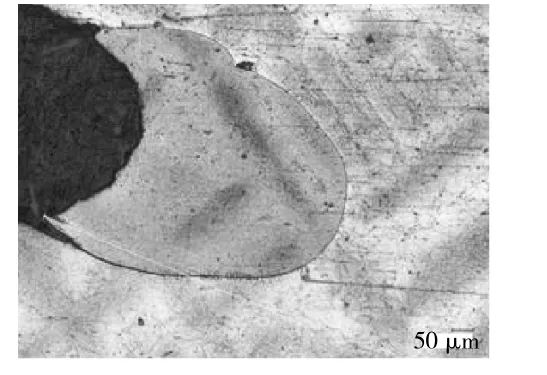

将腐蚀20 min 后在1000 ℃下保温2 h 的试样沿图9 中yz方向制作截面试样,经打磨、抛光、腐蚀后的再结晶晶粒形貌如图14 所示。从图中可见,在再结晶晶界边缘有楔形缺口(图14 中箭头所指),这与故障叶片间隔墙处再结晶晶粒表面的楔形缺口形貌相同,如图15 所示。此楔形缺口位置对应xz面的小裂纹,进一步表明故障叶片间隔墙处小裂纹是再结晶晶界腐蚀的结果。

图10 人工制备的再结晶晶粒

图11 人工制备再结晶试样腐蚀20 min 后再结晶晶粒

图12 人工制备再结晶试样腐蚀20 min,1000 ℃保温2 h 后再结晶晶粒

图13 故障叶片间隔墙处的小裂纹

图14 模拟试验yz 方向截面试样再结晶金相图像

图15 故障叶片间隔墙处再结晶晶粒金相图像

2 故障原因分析与讨论

金属的再结晶是在一定量的塑性变形状态下,加热到再结晶温度以上,通过形核和长大形成无应变的等轴晶粒的过程。产生再结晶要同时满足2 个条件:足够的塑性变形量和达到再结晶温度。故障涡轮叶片排气窗间隔墙处结构复杂,流道截面变化大,在铸造凝固成型过程中容易在间隔墙处产生较大的残余应力,当残余应力超过此处材料的屈服强度时即产生塑性变形,为再结晶的形核提供了条件。在涡轮叶片制作过程中,在定向凝固后进行真空热处理,标准的热处理制度是固溶处理+时效处理(1290 ℃,1 h+1300 ℃,2 h+1315 ℃,4 h,空冷+1120 ℃,4 h,空冷+870 ℃,32 h,空冷)。固溶处理温度较高,超过γ'相的固溶温度[15-16],为再结晶晶粒的形核提供了温度条件。因此,在叶片生产过程中的固溶处理工序后,就已经具备在排气窗间隔墙处形成再结晶晶粒的条件。对未经过试验的叶片新件进行解剖和金相检验,部分叶片的排气窗间隔墙内腔表面同样可见再结晶晶粒,如图16 所示。这进一步表明了再结晶晶粒是在叶片制造过程中产生的。

图16 未经过试验的叶片新件金相图像

单晶涡轮叶片再结晶区增加了与应力轴相垂直的横向晶界;另外,由于晶体取向不同,再结晶区域的弹性模量等力学性能与叶片基体也不同。因此,单晶叶片上再结晶的存在对叶片的整体力学性能,尤其是持久和疲劳性能影响很大[16]。本文故障叶片的疲劳裂纹在再结晶晶粒边界萌生,再结晶晶粒显著降低了叶片的疲劳性能。

鉴于再结晶对单晶涡轮叶片性能的危害,在生产制造过程中会对叶片进行再结晶检测。《定向凝固叶片中再结晶的检测与评定方法》(HB7782-2005)中介绍了定向凝固涡轮叶片再结晶检测与评定的通用性方法。再结晶检测分为再结晶宏观检查和再结晶深度检测。叶片再结晶宏观检查采用低倍腐蚀的方法100%进行;若发现再结晶区域,再对叶片进行解剖,检测再结晶区域深度。然而,此标准中规定的再结晶检测仅是对叶片外表面再结晶的检测方法,而对于如故障叶片的空心气冷叶片内腔的再结晶,由于未延伸至叶片外表面,不能通过此方法有效检验。因此叶片若按照HB7782-2005 进行一般性再结晶检验,装机的叶片内腔可能存在再结晶隐患,影响发动机使用安全。因此,对于复杂结构的空心气冷涡轮叶片,应增加叶片内腔重点区域的再结晶检测控制。

另外,模拟试验证实了故障叶片间隔墙处小裂纹是再结晶晶界腐蚀的结果,小裂纹具有缺口效应,提高此处的应力集中,促进疲劳裂纹的萌生。若叶片内腔没有再结晶区域,腐蚀液也会优先侵蚀枝晶间区域。因此,在叶片再结晶宏观检查过程后,应及时清洗。

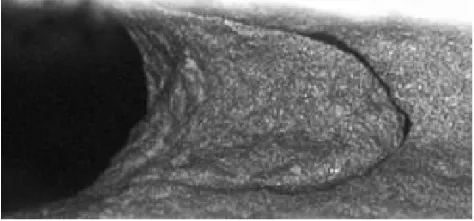

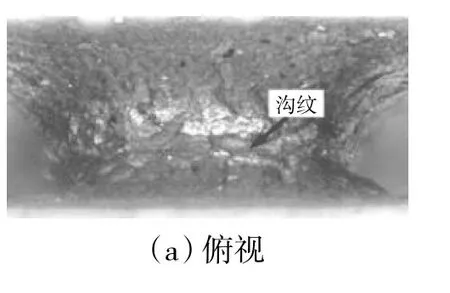

由于故障叶片间隔墙内腔腔体较窄,在凝固过程中,金属液体不易完全包裹陶瓷型芯,容易在间隔墙内腔表面形成下凹且底部尖锐的“沟纹”形貌,如图17 所示。这些“沟纹”往往是最后凝固的枝晶间部位(如图17(c)所示)。“沟纹”区域同样会提高应力集中效应,促进疲劳裂纹的萌生。另外,在“沟纹”处容易残留叶片在再结晶宏观检查过程中的腐蚀液,从而进一步侵蚀“沟纹”,破坏叶片的完整性。

图17 叶片排气窗间隔墙内腔的“沟纹”形貌

3 结论

(1)故障DD6 单晶合金涡轮叶片裂纹是叶片排气窗间隔墙内腔再结晶引起的疲劳开裂,疲劳起始于叶片尾缘间隔墙内腔表面的再结晶晶粒边界。

(2)故障涡轮叶片基体成分和金相组织未见异常。

(3)故障涡轮叶片排气窗间隔墙内腔表面的小裂纹是叶片在再结晶检验腐蚀过程中腐蚀液对再结晶晶粒边界侵蚀造成的。

4 改进建议

(1)建议改进叶片排气窗结构或改进铸造工艺,减小叶片排气窗间隔墙处的残余应力,消除再结晶。

(2)对于复杂结构的空心气冷涡轮叶片,在叶片生产过程中建议增加内腔重点区域的再结晶检测控制。

(3)在叶片再结晶宏观检查过程后,应及时清洗,防止残留腐蚀液。