CFM56 发动机高压压气机转子平衡工艺分析

2021-01-12孙贵青孙慧洁李泽林

孙贵青,赵 哲,孙慧洁,李泽林

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

航空发动机在工作中对其振动有一定的限制。产生振动的原因很多,其中以发动机转子质量不平衡而引起的振动最为普遍。转子动平衡则是减小发动机振动量的1 个重要手段。高压压气机转子是航空发动机的重要组成部分,其工作转速高,气动负荷大[1],运行是否平稳可靠,与转子动平衡工艺合理性密切相关。虽然有设计手册[2]、国家标准[3-5]、机械行业标准[6]等理论指导,但受转子结构、工作转速、长径比、转子本身刚度和平衡精度要求等影响[7],在型号或试验件设计中,仍会经常出现设计要求偏高或工艺制定不合理的问题。

目前,压气机转子在平衡机上仍采用低速平衡为主[8-9]。在转子平衡精度设计方面,纪福森等[10]分析压气机转子初始动平衡、最终动平衡允许剩余不平衡量控制方法,以及最终动不平衡量的分配方法;在研究装配工艺提高转子平衡精度方面,曹茂国[11]提出1 种采用Powell 法优化各级盘角向安装位置的工艺装配设计方法;李立新等[12]采用遗传算法优化各级盘的角向安装位置;刘君等[13]研究针对转子不同心度和不平衡量双目标优化原则,并采用蒙特卡洛仿真法进行仿真验证;琚易鹏等[14]提出1 种基于双目标优化理论且适用于工程应用的装配工艺优化方法;在转子平衡工艺方面,刘丛辉等[15]研究了带模拟转子平衡工艺;王蕴奇等[16]进一步提出通过转位平衡法,消除模拟转子自身不平衡量及同心度误差影响;杜立锋等[17]对压气机转子带模拟转子平衡工艺和整体平衡工艺进行了对比试验研究。国外针对航空发动机转子平衡工艺的研究工作公开极少,Yang 等[18-19]对航空发动机转子平衡中的堆叠优化技术进行对比研究;Hussain 等[20]对航空发动机转子装配时的偏心度和同轴度误差进行了最小化研究工作。

CFM56 发动机为民航发展史上最成功的机型。1984年,首台CFM56-3 发动机开始运营,目前仍有24000 余台在线运营[21],其具有寿命长、可靠性高、可维修性好等特点。装配平衡工艺经过充分实践验证,具有重要的参考借鉴价值。本文以CFM56 发动机高压压气机转子为例,总结压气机转子平衡原理和方法,对其平衡工艺流程及技术要点进行分析,为其他发动机转子平衡工艺设计及实施提供借鉴与指导。

1 CFM56 发动机高压压气机转子结构

CFM56 发动机高压压气机转子为盘鼓混合式结构,主要由前轴颈、1~2 级转子、3 级轮盘、4~9 级转子、压气机后篦齿封严盘组成,其中,1~2 级转子为1~2 级钛合金盘焊接成盘鼓式一体,4~9 级转子为4~9 级高温合金盘焊接成盘鼓式一体。在3 级轮盘处用短螺栓将2 段转子、前轴颈连接,在压气机后篦齿封严盘处,用螺栓将压气机转子和高压涡轮转子连接组成发动机的高压转子。该结构兼具鼓式转子抗弯刚性好和盘式转子强度高的优点。同时连接止口均为过盈配合,保证各组件适当对齐并保持转子稳定[22]。第1~3 级工作叶片用轴向燕尾榫头装在相应级中的轮盘轴向榫槽中,而第4~9 级工作叶片则分别装在各级轮盘的环形燕尾槽中通过锁紧螺钉锁紧,所有工作叶片均可在不分解转子的情况下拆换。压气机转子平衡组件如图1 所示。

图1 压气机转子平衡组件

2 转子低速动平衡方法

对CFM56 发动机高压压气机转子进行低速动平衡,主要原因为:

(1)在CFM56 发动机高压转子系统设计中,将弯曲型临界转速调整到最大工作转速以上,将刚体(平动、俯仰)型临界转速置于慢车转速以下[23]。弯曲振型的模态对不平衡分布很敏感,对于工作转速以下存在弯曲临界转速的转子系统,需进行高速动平衡,而压气机转子作为刚性转子,可用低速动平衡达到较为精确的平衡;

(2)用户通常要求转子部件具有互换性或者在不显著增加不平衡量水平的前提下完成组件装配,在整个航空发动机及各部、组件的制造和组装中,只有采用多级平衡工艺才能满足要求,这也需要低速平衡才能实现。

CFM56 发动机高压压气机转子由可拆卸的多个圆盘和刚性轴段组成,对应的低速平衡方法有2 种选择:装配前单部件平衡+双面平衡和装配期间分级平衡。由于CFM56 发动机高压压气机转子盘及盘鼓等零部件全部组装后才能形成平衡轴,因此,适用前一种方法,其主要工艺要求如下:

(1)在组装前,将每个单部件(包括轴)作为刚性转子分别单独做低速平衡,平衡校正到指定的不平衡量要求之内。同时各单部件在轴上安装处的不同轴度或其他定位配合面相对于旋转轴线的允差应该小;

(2)双面平衡,如果组装后的转子不平衡主要分布在刚性相当大的轴段内且在该轴段上进行校正,那么该转子在所有转速下都将平衡;

(3)当1 个转子包括各独立部件成套同心安装时,例如压气机叶片、连接螺栓等,应进行分拣后装配,以保证剩余不平衡量在允许公差内。

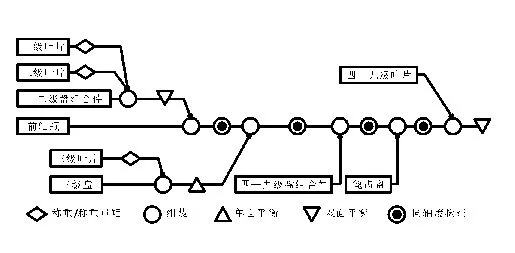

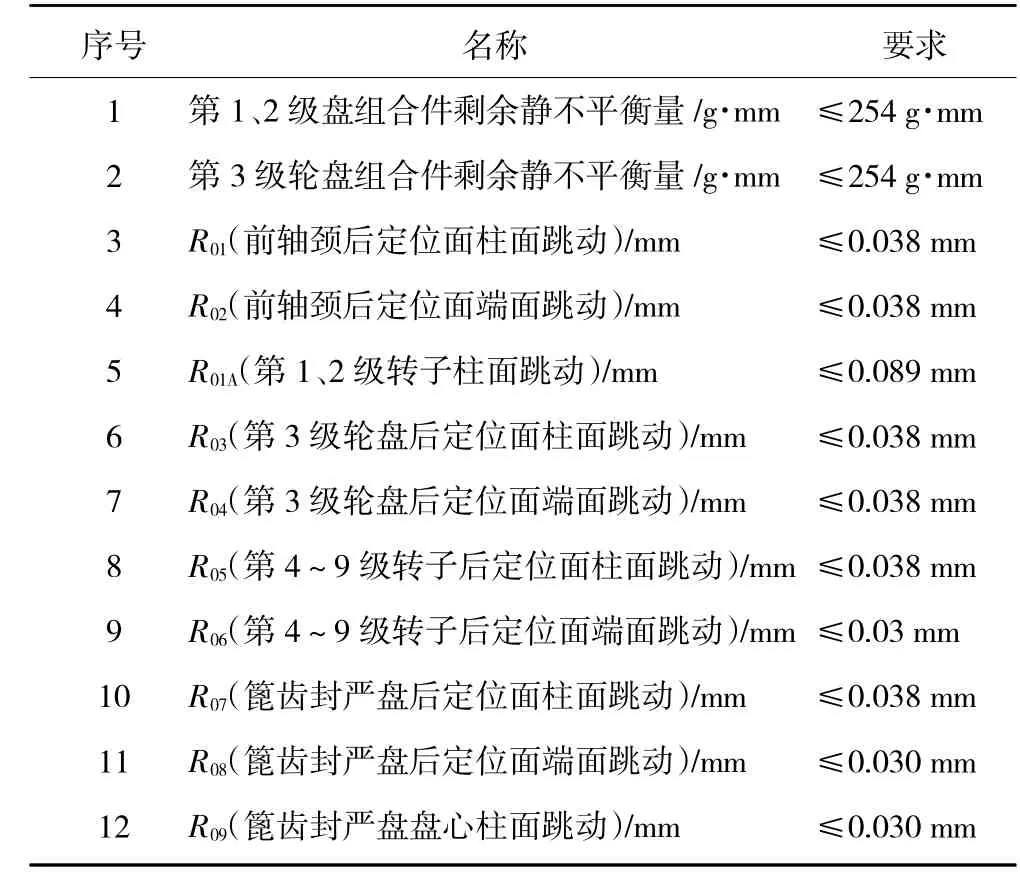

按照上述要求,CFM56发动机高压压气机转子主要平衡工艺流程如图2 所示,不同轴度等允差要求如图3 所示,不平衡量及不同轴度等允差要求见表1。

图2 压气机转子平衡流程

从以上分析可知:

(1)转子组合件的不同轴度等允差要求比较小,基本与转子零部件等单件加工精度相近,对装配工艺提出了较高要求;

图3 不同轴度等允差要求

(2)定位面端面跳动精度对转子组件最终不同心度和不平衡量影响较大,且越接近轴颈处影响越大,因此,端面跳动控制要求相对严格,目标值为0.020 mm 以内;

表1 不平衡量及不同轴度等允差要求

(3)第1、2 级盘组合件未处于高压转子旋转轴线形成路径上,因此要求相对宽松。

3 压气机转子动平衡工艺分析

3.1 校正面确定和平衡转速选择

在转子组装后的双面平衡中,2 个校正面为第4级盘截面和第9 级盘截面,主要是防止破坏各部件已经平衡好的结果,且2 个校正面之间距离比较大,位于转子重心两侧(压气机转子重心处于第4~5 级之间),这样可使得转子在平衡时所需的校正量小些。

平衡转速要求不低于900 r/min。通常平衡转速应尽量高,以有利于转子叶片充分甩开,提高平衡准确性和稳定性,但受限于平衡机设备能力及从安全角度考虑,该转速要求相对合理且经济。

3.2 初始不平衡量和剩余不平衡量确定分析

当转子由已做过单独平衡的各单部件组装而成时,不平衡状态可能仍不满意,只有在组装件的初始不平衡量不超过规定值时,才允许在低速下做后续平衡,初始不平衡量及剩余不平衡量要求见表2。

按照“Balancing Machines:Tooling Design Criteria”(SAE ARP4163)标准[24],定位接口对转子不平衡量的影响分为:(1)定位接口柱面跳动引起的静不平衡;(2)定位接口端面跳动引起的静不平衡;(3)定位接口端面跳动引起的偶不平衡。

表2 初始不平衡量及剩余不平衡量要求

定位接口柱面跳动引起的转子组件静不平衡量为

式中:URS为柱面跳动引起的转子组件静不平衡量;M为转子组件质量;αR为定位接口柱面跳动端面跳动引起的转子组件静不平衡量。

端面跳动引起的转子组件静不平衡量为

式中:UAS为端面跳动引起的转子组件静不平衡量;αA为定位接口端面跳动;L为定位接口端面至转子组件重心的轴向距离;RD为定位接口定位半径。

定位接口端面跳动引起的转子组件偶不平衡量为

式中:UAC为端面跳动引起的转子组件偶不平衡量;RC为转子组件修正面修正块分布半径。

端面跳动引起的静不平衡影响和端面跳动引起的偶不平衡影响分别如图4、5 所示。

图4 端面跳动引起的静不平衡影响

图5 端面跳动引起的偶不平衡影响

假设各部件转子剩余不平衡量及不同轴度等允差处于最不利组合条件下,按照上面公式对定位接口柱面跳动误差引起的静不平衡、定位接口端面跳动误差引起的静不平衡、定位接口端面跳动误差引起的偶不平衡进行计算,结果约为4570 g·mm/面。考虑到各部件装配相位优化和第4~9 级叶片排序补偿优化等措施,可将转子第4、9 级校正面上的初始不平衡量控制为不大于3048 g·mm/面。

压气机转子质量约为110 kg,工作转速为15183 r/min,按照GB/T 9239.1 转子平衡品质计算方法,该压气机转子剩余不平衡量精度约为G3.6,介于G6.3(航空燃气轮机)和G2.5(压缩机、燃气轮机)之间,分析该限度值是根据实际测试重复得到的最小不平衡状态确定的,兼顾了平衡精度需要和实际可装配性。

3.3 采用模拟转子平衡工艺分析

CFM56 发动机为维修单元体设计,要求压气机转子和高压涡轮转子间具有完全互换性,因此,压气机转子只需单独平衡,不需再进行组合平衡。

根据第3.2 节中分析可知,压气机转子与高涡转子组合后,除了各转子自身不平衡量外,二者间的定位基准偏心和倾斜还会产生附加不平衡量。因此,在单独平衡时,需采用形位公差要求更高的模拟转子来再现定位接口产生的附加不平衡量。模拟转子关键参数(质量、重心位置、转动惯量、刚性、配合尺寸及支撑跨距等)应与被模拟高压涡轮转子参数理论值一致。模拟转子自身质量较大,即便是完全合格的模拟转子,也会由于其微小的形位误差引起系统平衡误差,在实践中可应用转位平衡方法尽量降低该影响[16]。

3.4 多校正面平衡工艺分析及流程

根据压气机转子结构分析可知,在第4~9 级叶片下均可安装配重块进行校正。为了保证转子的功能和部件强度,应根据初始不平衡量结果在第4~9 级叶片上沿转子轴向分散校正,可以有效减小旋转时由不平衡量离心力与校正量离心力不在同一平面或同一体上而引起的内应力或内应力矩,降低转子高速时的阵型不平衡量[25]。

按照合成不平衡矢量静力学分解原理,第4~9级叶片上的各级校正配重Ui分解到第4 级和第9 级2 个校正面上,对应的2 个分矢量U′i和U″i为[26]

式中:ai为Ui与4 级校正面间的轴向距离;l为2个校正面间的轴向距离。

按照式(4)可以计算出在第4~9 级叶片上安装配重块的分量影响,见表3。

根据转子结构及配重块在校正面上的影响系数结果,分析如下:

(1)当校正配重块越接近于2 个校正面的中间部位时,2 个校正分量的影响越相近,对于2 个校正面上的同相初始不平衡量(静不平衡)效果越显著;

表3 配重块在校正面上的分量影响

(2)当校正配重块越接近于2 个校正面的一侧时,对于本侧校正面的校正影响越大,对另一侧影响越小,适用于2 个校正面上的反相初始不平衡量(偶不平衡)校正;

(3)通常以90°作为同相和反相的相位区分点,本转子由于6 级配重对应的影响系数比为0.55:0.45,按照比例换算约为100°,即相位差不超过100°时,认为是静不平衡表现为主,超过100°时是偶不平衡表现为主;

(4)从强度和安全方面考虑,不能在锁紧叶片榫头下方安装平衡块,同时为防止叶片锁紧块对发动机转子工作构成危害,对每级平衡块数量进行如下限制:每级修正量不大于2280 g·mm(相当于2 g 配重块5 个,1.5 g 配重块7 个);

(5)第5~8 级叶片配重块校正结果会同时影响第4、9 级,为防止本侧修正合格、另一侧超出太大无法继续修正情况,规定在靠近本侧的级数上初次修正时,只校正本侧最终修正面上约1/3 显示不平衡量,再次在靠近本侧的级数上修正时,校正本侧最终修正面上约1/2 显示不平衡量。

按照上述分析,CFM56 发动机在第4 级和(或)第9 级叶片初始不平衡量超差时,按照如图6 所示工艺流程方法安装配重块。

另外,对于新机或大修发动机,压气机转子组装后会进行2 次动平衡:磨叶尖前平衡和最终动平衡。磨叶尖前平衡主要用于减小压气机转子在叶尖高速磨床上的振动水平,确保叶尖直径精度;在最终动平衡后进行整机组装,确保发动机可靠工作。因此,磨叶尖前平衡还可以采用串动各级叶片位置的方法减小不平衡量分布(剩余不平衡量精度允许较最终动平衡要求稍大,规定为254 g·mm)。但压气机转子组件磨完叶尖后,串动叶片位置会影响压气机叶尖间隙,从而影响整机性能,只能采用在叶片下加平衡块的方法消除不平衡量。

图6 多校正面平衡工艺流程

4 结论

针对CFM56 发动机高压压气机转子的结构特点,对其平衡工艺方法及参数要求进行分析,重点研究了低速多面平衡的工艺方法,得到以下结论:

(1)CFM56 发动机高压压气机转子剩余不平衡量精度(G3.6 平衡等级)设计合理,在“装配前单部件平衡+双面平衡”低速动平衡基础上,基于初始不平衡量控制的多面平衡工艺方法有效;

(2)利用转子定位基准误差影响不平衡的计算公式识别重要影响部位以及计算分析配重块在各校正面上的影响系数等分析工作,可高效地实现平衡结果最优化。