航空发动机进气总压畸变地面试验测试技术进展

2021-01-12钟亚飞马宏伟李金原郭君德

钟亚飞,马宏伟,,李金原,郭君德

(北京航空航天大学航空发动机研究院1,能源与动力工程学院2:北京102206)

0 引言

现代战机追求隐身、高性能、超机动的目标,需要在高速条件下完成大俯仰角、大侧滑角的飞行工作。对发动机来说,短型、S 型进气道的设计以及机身边界层、地面涡、炮弹尾气的吸入使发动机进口面临各种进气畸变的问题,给发动机稳定性带来挑战[1-2]。发动机进气畸变可分为总压畸变[3-4]、旋流畸变[5-6]以及总温畸变[7]3 种形式[1,8-10],其中总压畸变主要是由于进气道吸入机身边界层以及飞机在大攻角、大侧滑角下飞行时进气道入口气流分离造成的[11],导致发动机进口总压分布不均匀,这种现象很容易诱发压气机失速喘振、叶片颤振断裂等一系列问题[12],严重制约着发动机性能的提升以及飞机飞行包线的拓展。总压畸变严重影响进气道与发动机的兼容性及稳定性[13],为了评估这种影响,国内外开展大量的进气道试验[14]、发动机部件试验(通常为压气机试验)以及发动机整机试验[3],用于分析研究进气道性能、进气道/发动机兼容性、进气总压畸变对压气机以及整机性能的影响[15-17]。20 世纪80 年代至21 世纪初,欧美以及俄罗斯等国家根据之前的进气畸变试验所获得的相关数据及规律,相继制订了许多关于进气总压畸变试验的规范指南,例如,美国SAE S-16 委员会公布的AIR1419[3]、AIR1420[18]、APR5687[7]等关于燃气涡轮发动机进气总压畸变的指南文件。根据文献[19]记载,英美稳定性评定方法最大的特点是要求模拟目标图谱,对应研制的畸变发生器较多,除了进行常规的稳定性评定,还要求进行稳定性评定的验证。而俄罗斯稳定性评定方法不需要模拟特定的畸变图谱,利用1 块插板即可满足试验要求,在稳定性评定中,也不需要进行评定后的试验验证。中国借鉴俄罗斯的评定方法,相继制订了GJB/Z 64-94[20]、GJB/Z 64A-2004[21]等关于燃气涡轮发动机进气总压畸变的规范指南。上述文件对进气总压畸变的研究工作具有很重要的指导意义。

进气道试验通常在风洞中进行,一般有2 种形式:一种是将进气道和前机身综合做成缩比模型放在大型风洞中吹风,改变机身俯仰角和侧滑角模拟真实进气道畸变环境。例如,美国的大学、空军、海军和国家航空航天局实验室针对不同型号的飞机曾开展大量的进气道和前机身综合的风洞试验[14]。另一种是在小型风洞中安装畸变发生器来实现进气畸变条件,主要用于新型畸变发生器的设计[15]、出口畸变流场特性的研究[22]以及测试方案的验证[17]等。对于压气机/发动机整机进气总压畸变试验,国内外通常采用直接连接压气机/发动机整机试验技术[10,23-24],将压气机试验台/发动机整机试验台和空气供应管道直接连接,通过在空气供应管道进口或者内部安装畸变筛网、模拟板以及插板等来产生压气机/发动机进口总压畸变[25]。

由此可见,畸变发生器被大部分进气总压畸变试验所采用。但是利用畸变屏、模拟板模拟进气畸变时,每次变形模式改变都需要中断测试并部分拆卸设备以更换畸变发生器。这种中断设备的方法给测试程序增加了巨大的成本,并且畸变屏和模拟板不能复制由湍流或飞行条件变化产生的时变失真。为了克服上述困难,科研人员研制了一系列的瞬态畸变发生器,例如,插头位置可变的随机频率畸变发生器、坡道位置可变的随机频率畸变发生器等[15,25-29]。

选取合适的畸变发生器位置在总压畸变对压气机/发动机稳定性影响的研究中至关重要[32]。畸变发生器距离压气机试验台/整机试验台进口过远无法起到降低压气机/发动机稳定性的效果[30];畸变发生器距离试验台进口过近会导致测试截面不符合进气道出口总压的分布规律[13]。关于畸变发生器的位置选取在国内外研究中区别较大,国外大部分研究将畸变发生器安装在发动机进口上游1~2 倍发动机进口直径位置[33-34],而国内大部分研究将畸变发生器安装在发动机进口/发动机进气道气动界面(Aerodynamic Interface Plane,AIP)上游3 倍左右发动机进口直径位置[4,21,35]。

进气道/发动机气动界面(AIP)是需要进行总压测试的重要截面,测得的总压数据主要用于描述进气道和发动机之间总压恢复水平和总压畸变程度[3],AIP的选取在研究进气总压畸变对发动机稳定性的影响中具有重要作用[30-31]。国内外进气总压畸变研究的指南文件中关于AIP 位置选取的建议是尽量靠近发动机进口[3,20]。

目前大部分试验采用总压探针梳对AIP 截面的总压进行测试,分为稳态测试和动态测试2 部分。对于稳态测试,需要沿周向布置多支探针梳,但是探针梳数目过多会对发动机进口流场造成堵塞,影响发动机性能[3],因此在AIP 上关于探针的位置和密度选择需要对测试精度和探针引起的堵塞问题进行折衷考虑。国内外已经开展了相关研究[17,30-31,36],例如,Schweikard W G 关于探针布局的研究表明,用不到40 个总压探头就可以获得相当精确的AIP 的总压参数值[31];黄熙君等关于探针梳布局的研究表明,对于周向畸变研究,探针梳数应不少于6 支,每支梳上测点应不少于5 个[17]。根据AIR1419 的介绍,AIP 截面周向布置8 支探针梳,每支梳上等环面中心分布5 个总压测点的排列是精确测量所需最小的测点密度[3]。GJB/Z 64-94[20]、GJB/Z 64A-2004[21]中也公布了典型的稳态总压测点布局:周向均布8 支探针梳,每支探针梳上5 个测点位于等环面的质量中心。以上文献公开的探针梳为单孔总压梳,由于单孔总压探针梳无法测量气流偏转角、俯仰角、静压、马赫数等气动参数,面对有偏转角、俯仰角、静压、马赫数测试需求的研究任务,则需要采用多孔探针/探针梳测量AIP 的气流参数[34,37-38]。对于动态总压的测量,国内外典型测试方案相差较大,国外的动态总压测试方案与稳态总压测试方案相同,为8 梳40 测点,通常稳/动态测点封装在一起[3,39]。在国内,通常采用在0.9 倍相对半径处,周向均布6 个动态总压测点的测试方案[13,20-21]。国内关于动态测试方案采集的是1 个环面的动态数据而不是整个测试平面的动态数据,是否能用1 个环面上的测点来测取面平均紊流度,国内江勇等[40]关于动态测点的分布位置对测试精度影响的研究表明,采用仅在1 个环面上布置较少的测点来测取面平均紊流度误差较大。此外,探针头部尺寸[41-42]、探针头部伸出支杆长度[43-44]、探针头部间距[44]、采样率[3]以及采样时间[45]均会对测试结果产生影响,国内外关于上述因素对测试精度的影响也有相应的文献记载。

由于典型的探针梳测试方案分辨率较低,所以在部分研究中利用探针梳进行AIP 稳动态测试时,采用更密集的测试方案[10],但测点密集意味着需要增加探针梳的数量,探针梳数量增加则需要考虑支杆堵塞的影响。为了利用较少的探针梳获得较高精度的测试结果,旋转探针梳、旋转畸变发生器为上述问题提供了解决方案,并且已被国内外许多相关研究机构采用。随着光学仪器的发展,粒子图像测速技术(Particle Image Veloci-metry,PIV)被用于AIP 的测试[33,46-48],例如,Nelson M 等[33]在进气总压畸变的条件下,采用SPIV 测量了发动机进口的速度场;Pavlos K. Zachos等[47]采用采样频率为1 kHz 的高频SPIV 系统测量了S 进气道缩比模型出口截面的稳/动态速度场。相对于典型40 点的探针梳测试方案,PIV 可以提高200倍以上的分辨率,但是由于PIV 只能测得AIP 的速度场,无法直接用于畸变指标的计算。基于泊松方程以及动量方程可以将AIP 的速度场重构出压力场[49,33],但此时必须考虑重构误差的影响。例如,Pavlos K.Zachos[49]利用RANS 数值模拟方法获得了AIP 速度场,利用计算的速度场进行了稳态和瞬态压力场的重构,利用重构的压力场计算了畸变指标DC(60)、CDI和RDI 等,最后将重构的压力场与数值模拟直接获得的压力场进行对比,结果表明,对于稳态场的计算结果,重构方法与数值模拟结果相比误差在10%以内。对于瞬态场的计算结果,畸变指标受压力重构的影响较大,误差大于10%。除了考虑压力重构带来的误差外,在PIV 测试过程中还需要考虑速度梯度较大[50]、粒子播散不均匀[33]、粒子跟随性差[33]、图像中粒子的密度小、图像中粒子直径过小[52]、光污染以及窗口拼接[53]等因素造成的误差。

本文总结了国内外采用畸变发生器的地面模拟试验中所涉及的畸变发生器类型和安装位置、AIP 选取位置和总压测试方案以及其他截面测试方案等,分析了在畸变发生器安装和AIP 位置选取中以及测试方案设计中需要考虑的因素,可为进气总压畸变模拟试验研究中新型畸变发生器的研制、测试方案的设计提供一些建议和启示。

1 进气总压畸变模拟试验

1.1 模拟试验

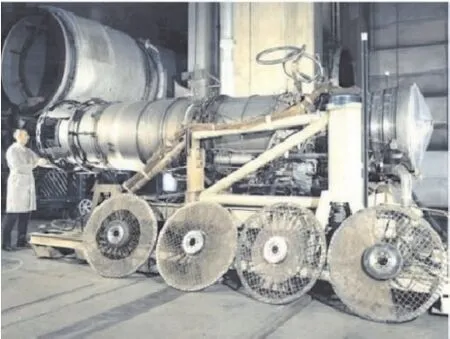

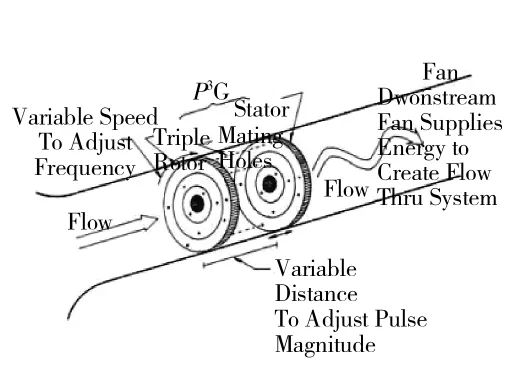

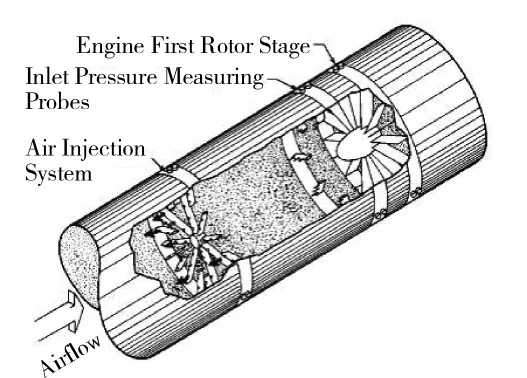

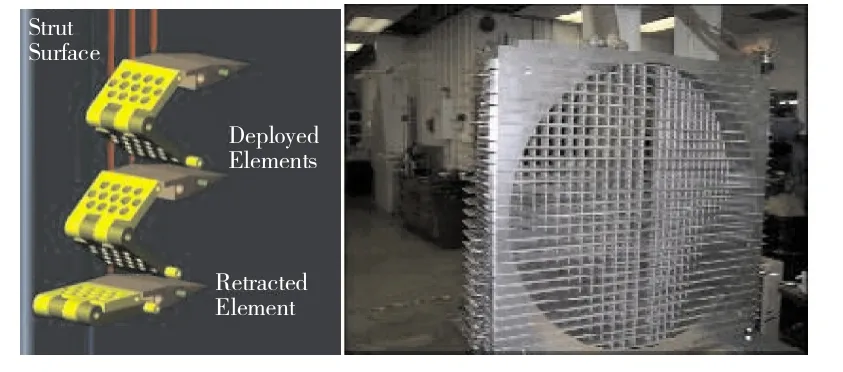

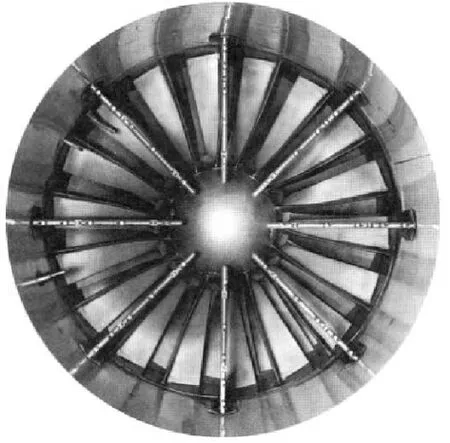

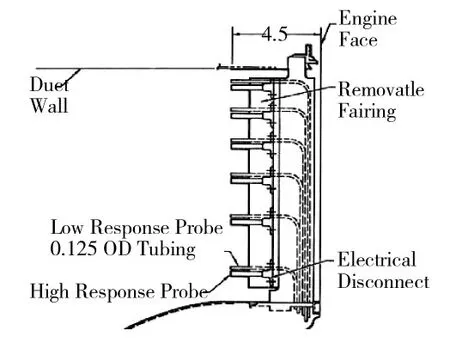

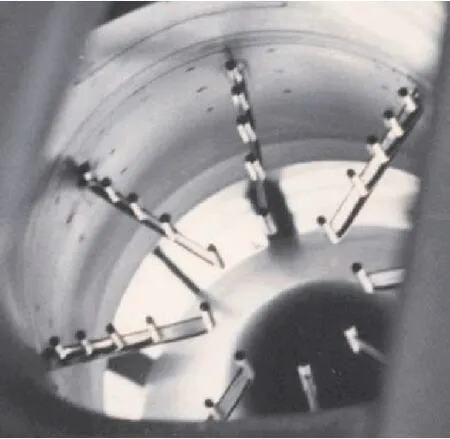

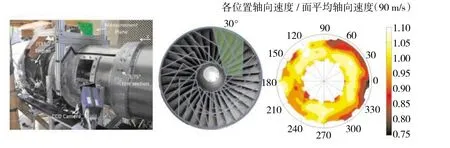

目前,国内外关于进气总压畸变开展了很多试验研究,其中通过畸变发生器对总压畸变机理性试验研究一直是科研人员所关注的重点。此类试验主要包括进气道试验、压气机试验以及整机试验。单独的进气道试验主要在小型风洞中安装畸变发生器[15,17,22],在风洞出口进行测试,用于新型畸变发生器的设计、出口畸变流场特性的研究以及测试方案的验证等,如图1 所示。对于压气机/整机进气总压畸变试验,国内外通常将供气管道与压气机试验台/发动机整机试验台直接连接[25],在空气供应管道进口或者内部安装畸变筛网、模拟板以及插板等畸变发生器[10,34-36],如图2所示。在AIP 和其他截面进行测试,研究AIP 处的总压恢复和畸变程度以及进气总压畸变对压气机/发动机稳定性的影响等。

图1 单独进气道总压畸变试验

图2 发动机总压畸变试验

1.2 进气总压畸变发生器

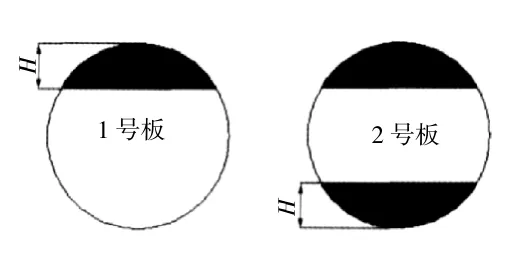

目前畸变发生器主要分为稳态畸变发生器和瞬态畸变发生器2 类[25],稳态畸变发生器主要包括畸变筛网[8,25]、模拟板[54]等,如图3、4 所示。

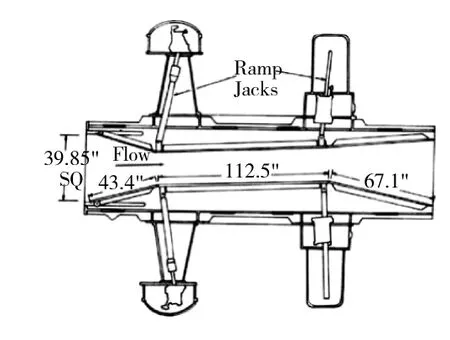

图3 畸变筛网

在真实飞行过程中发动机进气总压畸变特性会变化,因此需要在地面开展不同模式的进气总压畸变试验,每次变形模式改变都需要中断测试并部分拆卸设备以更换畸变发生器,这种中断设备的方法给测试程序增加了巨大的成本,并且畸变筛网和模拟板不能复制由湍流或飞行条件变化产生的瞬时畸变。为了克服上述困难,科研人员研制了一系列的瞬态畸变发生器。例如:插头位置可变的随机频率畸变发生器[26]和坡道位置可变的随机频率畸变发生器[27],如图5 所示;离散频率畸变发生器[25]和空气射流畸变发生器[25],如图6、7 所示;俄罗斯中央航空发动机研究所研制的瞬态总压畸变发生器[28],如图8 所示;插板式畸变发生器[35],如图9 所示;分裂翼型畸变发生器元件组合畸变发生器[29],如图10 所示;多元件组合畸变发生器[15],如图11 所示。欧美等国家通过研制上述畸变发生器实现了畸变流场实时变化的目的。中国通过借鉴俄罗斯的进气总压畸变试验研究方法,采用高度可调的插板式畸变发生器模拟进口畸变流场,虽然实现了不用停机也可调整进气畸变流场,但大部分试验只是开展了准稳态畸变流场模拟[24,55],插板式畸变发生器能否适用于畸变流场实时变化的情况需要开展相应的研究。此外,插板式畸变发生器无法精确模拟真实发动机进口的畸变图谱,并且产生的畸变流场稳/动态畸变指数比例接近1∶1[32],无法适用于有畸变图谱需求以及发动机进口稳/动态畸变指数偏离1∶1 比例的相关研究。

图4 模拟板

图5 随机频率畸变发生器

图6 离散频率畸变发生器

图7 射流畸变发生器

图8 俄罗斯航空研究院的瞬态总压畸变发生器

图9 插板式畸变发生器

图10 分裂翼型畸变发生器

图11 多元件组合畸变发生器

畸变发生器的位置选取在进气总压畸变试验研究中至关重要,国内对此开展了许多研究。吴森林等对插板后不同位置流场总压恢复系数的研究表明,距离插板2.5~3.0 倍进口管道直径之间总压恢复系数提升非常明显,距离插板3.0~3.5 倍进口管道直径之间总压恢复系数逐渐平缓,说明插板距离进口越远,产生的畸变效果越差[30]。周游天等针对插板距离低速压气机进口2 倍进口管道直径和3 倍进口管道直径对压气机性能的影响研究表明,插板距离压气机进口为2 倍进口管道直径时对压气机性能影响较大[38]。黄熙君等绘制了筛网型畸变发生器下游不同位置的气流角、静压的分布曲线,认为畸变发生器下游1 倍管道直径后流场是均匀的,可以用总压畸变场来表示[17]。王勤等研究了动态总压探针与插板距离不同时对紊流度计算的影响,绘制了相关的概率密度曲线,表明在畸变发生器下游小于1 倍管道直径进行动态总压测量时,概率密度曲线偏离正态分布,不符合发动机进气道出口真实流场的分布规律[13],说明畸变发生器距离发动机进口以及AIP 过近,无法获得真实的总压畸变特性。

关于畸变发生器的安装位置在国内外的研究中有所区别,欧美等国家主要采用畸变筛网进行试验,在研究中将畸变筛网安装在压气机试验台/整机试验台进口上游1~2 倍发动机进口管道直径处[33-34];国内大部分研究是利用可调插板畸变发生器进行试验,在选取畸变发生器安装位置时,主要采用GJB2004建议的安装在试验台进口/AIP 截面上游3 倍左右管道直径处的方案[21]。

结合以上文献的研究内容,畸变发生器的位置选取需要针对不同的畸变发生器类型、不同的进口流场速度进行试验,需要结合数值模拟的结果、畸变指数的要求以及概率密度曲线的分析结果等综合因素确定。

2 AIP 流场参数测试

如前所述,单独的进气道试验主要用于畸变发生器的设计、出口AIP 畸变流场特性的研究以及测试方案的验证等。压气机/整机进气总压畸变试验主要研究AIP 处的总压恢复和畸变程度以及进气总压畸变对发动机/部件稳定性的影响。因此在测试过程中需要确定AIP 位置以及流场参数测试方案等,利用测试数据计算相应的畸变指标以及稳定裕度,定量描述畸变程度并评估畸变对发动机稳定性的影响。

2.1 AIP 的位置

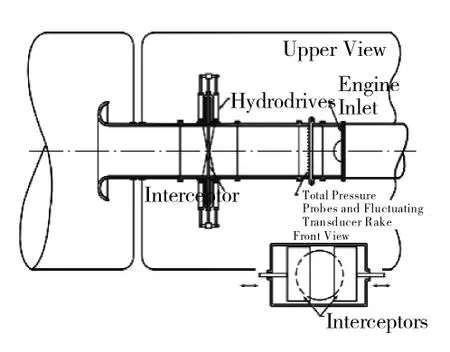

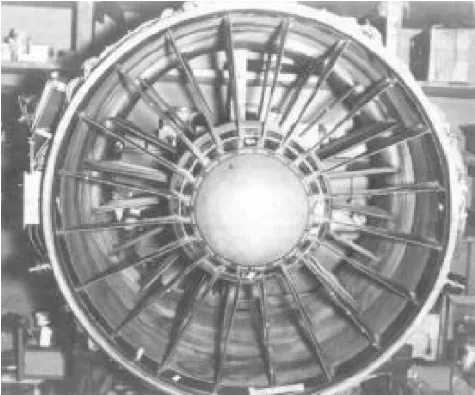

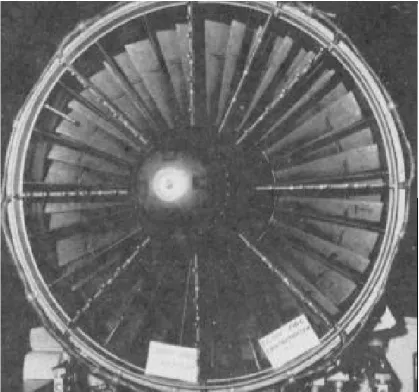

AIP 是主要测量截面,在总压畸变试验中主要用来确定进气总压畸变特性。气动界面的位置选择取决于试验研究的性质,以及进气道与发动机的具体设计,根据国内外相关指南文件的描述,AIP 位置尽量选择靠近发动机进口截面,发动机进口截面通常为发动机前支板、导流叶片或工作叶片前缘所在的截面[1,3,20-21],文献[1]中指出气动界面通常选在距发动机进口100 mm 以内。AIR1419 结合探针梳测试方案,针对发动机进口有无导叶以及进气整流锥/进气整流罩是否旋转等情况分别关于AIP 的位置选择进行了讨论[3],如果进口有导叶,可以将探头安装在导叶前缘,如图12 所示;如果进口无导叶,发动机进口整流罩/整流锥不旋转,需要靠近第1 级动叶前缘安装探针梳,如图13 所示;如果进口无导叶,并且发动机进口的进气整流锥/进气整流罩旋转时,AIP 测试探针梳无法靠近发动机进口截面安装,只能安装在整流锥/整流罩上游,如图14 所示。对于这种进气锥/进气帽罩旋转的情况,需要将气动截面的测量参数转换为靠近发动机进口 截面的参 数[1,30],换算方法通过大量模型与全尺寸试验建立。

图12 安装在导叶前缘的AIP 测试探头

图13 安装在导叶前缘上游的AIP 测试探针梳

图14 安装在进气帽罩上游的AIP 测试探针梳

2.2 测试仪器

航空发动机进气总压畸变模拟试验通常需要研究总压畸变对压气机/整机稳定性的影响,测试内容主要包括AIP 的总压、静压、气流偏转角、气流俯仰角、马赫数等流场参数测试以及压气机/整机性能参数测试。压气机/整机性能参数测试如压比、效率、耗油率以及推力等参数的测试不在本节介绍范围。本节主要介绍AIP 的流场参数测试方案。

2.2.1 探针梳测试方案

2.2.1.1 探针梳测点布局

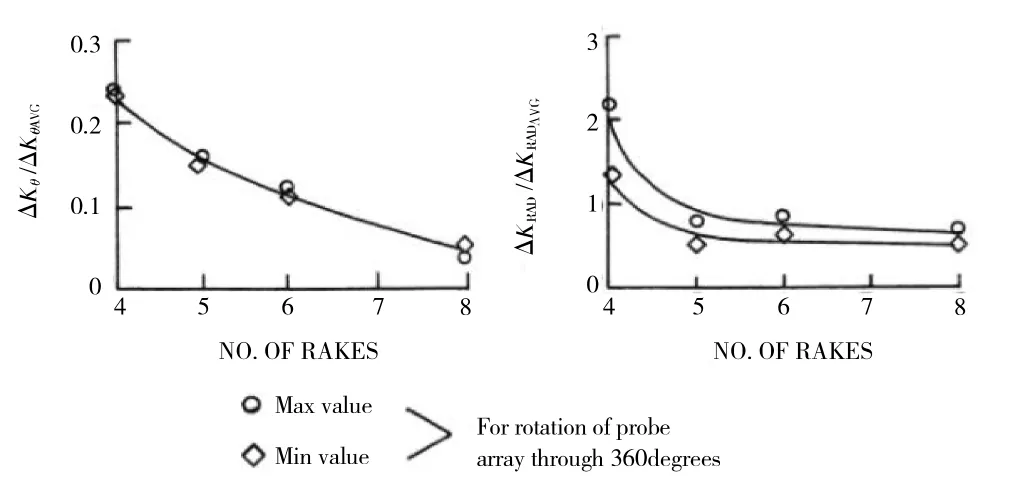

目前大部分总压畸变试验研究中采用探针梳测试AIP 的流场参数(主要为总压的测试),还有部分研究采用PIV 测试方法。探针梳的测试方法可以分为稳态测试和动态测试2 部分。对于稳态测试,需要在该截面布置测点,根据相关文献的描述,测点数越多,参数相关性越好,图谱越准确[1]。但是测点数越多,意味着探针梳数目较多,探针梳支杆会对发动机进口流场造成堵塞[56-59],影响压气机/发动机性能[60-63],因此在AIP 上关于探针梳布局设计需要折衷考虑图谱测量准确度和支杆堵塞问题。国内外关于探针梳测点布局已经开展了相关研究。利用旋转探针梳测得的探针梳数目以及每支探针梳的测点数对周向与径向畸变系数的影响研究表明,周向畸变研究中周向至少需要分布8 根探针梳;径向畸变研究中每支探针梳的测点数至少为5 个[3,31],如图15 所示。

图15 周向/径向畸变系数与探针梳数目的关系

在国内,黄熙君等关于探针梳布局的研究表明,探针梳与低压区的相对位置以及探针梳测点数目对畸变指标值有影响,如果要求畸变指标的计算偏差小于10%,探针梳数目应不少于6 根,每根探针梳上测点至少为5 个[17];齐亦农等开展的不同探针梳数目的对比研究表明,探针梳由5 支改为6 支,测量精度大为提高,但6 支探针梳与8 支探针梳的测试结果精度相差不大[36]。

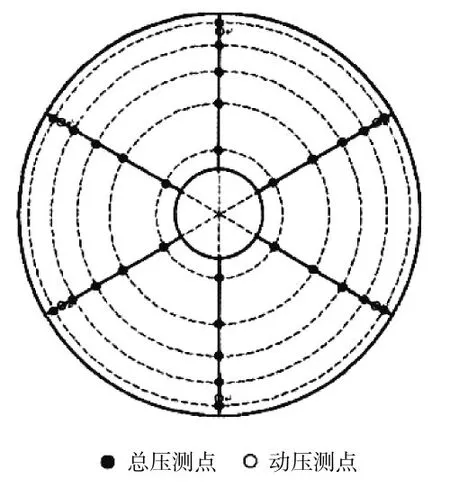

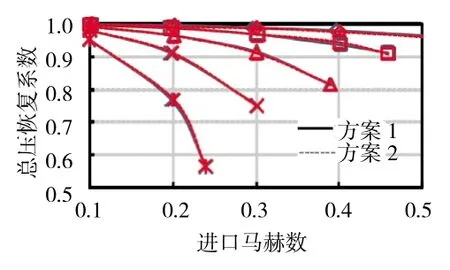

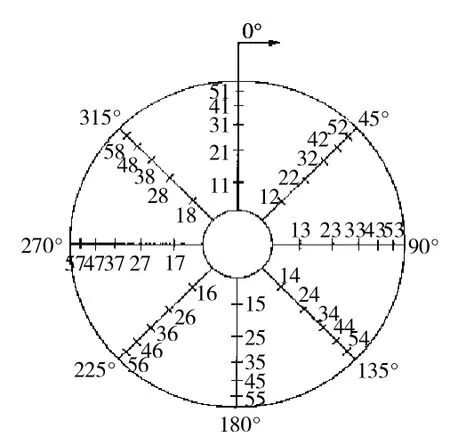

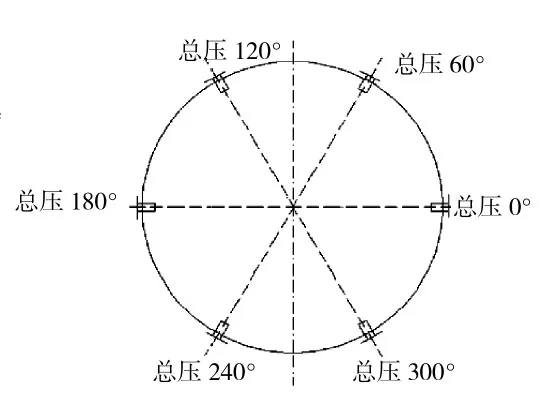

在国内,6×5“水”字型测试方案(周向均布6 支探针梳,每支探针梳上等面积中心分布5 个总压测点)被大部分研究所采用[64-67],测试布局如图16 所示。吴森林等开展了8×5 个测点(周向均布8 支探针梳,每支探针梳等环面分布5 个测压点)与插板相对位置不同对畸变特性的研究,测试方案如图17所示,研究结果表明2 种测试方案所得到的结果差异较小,如图18 所示[30]。

图16 “水”字型测试方案

图17 2 种测试方案布局

图18 总压恢复系数对比

国内外研究机构相继公布的指南文件均推荐稳态总压测试的测点分布方案为周向均布8 支探针梳,每支探针梳上等面积中心分布5 个总压测点[3,20-21,68-69]。该方案在总压畸变试验中被称为“米”字型测试布局方案,如图19 所示。部分文献采用探针梳上的测点沿探针梳等距分布的方案,可以满足轮毂区需要详细测量的要求[9]。“米”字型、“水”字型以及测点等距分布的测试方案均未考虑边界层内流场的测试,对于有边界层总压测试需求的试验,需要设置相应的边界层总压测点[70]。Pritchard H. White 针对不同形状探头孔口对边界层压力测试精度的影响[71]研究表明,圆形孔口对压力测试最敏感,长方形孔口可以降低测试噪声。文献[44]中提出边界层探针需要做成鸭嘴形,孔口呈扁矩形。

图19 典型的40 点探头布局

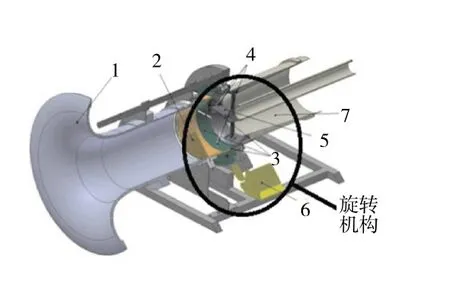

虽然典型的“水”字型、“米”字型测试布局方案在国内外得到广泛应用,但是由于探针测试分辨率较低,如果对畸变指数的精度和图谱的准确度要求较高,仍需要增加测点数。采用相对更密集的测试方案[10]如图20 所示。但增加测点数就意味着堵塞问题更为严重,而旋转探针梳、旋转畸变发生器等方案的利用极大减少了探针梳的数目[9,33-34,72],并在一定程度上提高了测试分辨率,如图21 所示。旋转探针梳或旋转畸变发生器的测试方案主要针对稳态/准稳态畸变流场的测试[8,10,72],测试过程中需要考虑单次旋转角度、流量稳定时间、采样时间以及采样频率对测试结果的影响。Jiri Pecinka 等对此开展的研究表明,单次旋转角度最佳为15°,每次旋转后需要的流量稳定时间至少为5 s,每次采样时间至少为30 s,最佳采样频率为1 kHz[8,72]。

图20 60 点探头布局

图21 旋转探针梳方案

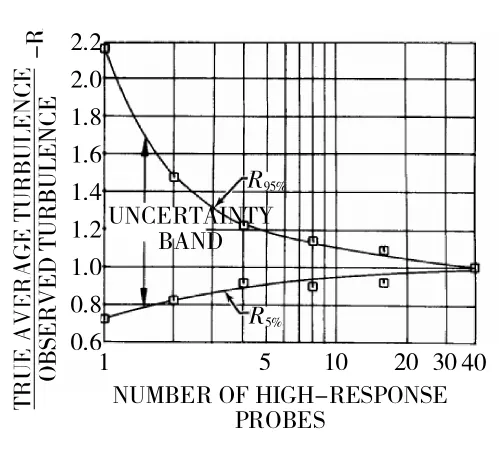

AIP 的动态总压参数反映发动机进口气流的紊流度,紊流度越大对发动机稳定性的影响越大。如何获得1 个截面的湍流水平,需要提出合理的动态总压测点分布方案。国外关于动态测点的布局对畸变系数测量精度的影响开展了相关研究。Stanley H.Ellis 等开展的动态总压测点数目不同对平均紊流度测试精度的影响研究表明,测点数目越少,测得的结果不确定范围越大[73],如图22所示。

图22 紊流度测试误差

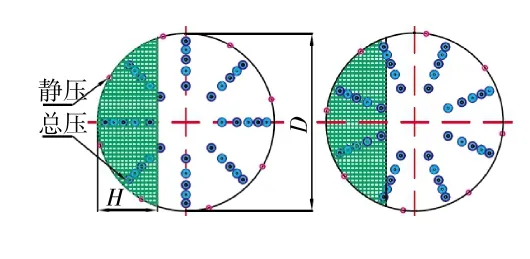

AIR1419 和GJB 2004 推荐了典型的动态总压测量方案,但2 种方案相差较大,AIR1419 推荐动态总压测试方案与稳态总压测试方案相同,为8×5 的测点分布,并且稳/动态测点通常封装在一起[3],如图23所示。GJB 2004 推荐动态总压测试采用在0.9 倍相对半径处,周向均布6 个动态总压测点的测试方案,并且动态总压测试截面与稳态总压测试截面可以相同也可以不同,2 个截面之间的距离应不大于±10%管道直径[21],如图24 所示[16]。

图23 AIR1419 推荐的稳/动态总压测点分布

图24 GJB 2004推荐的动态总压测点分布

国内大部分研究中,动态压力测试方案是在0.9倍半径处周向均布探针,采集的是1 个环面的数据,通过这些数据计算AIP 的紊流度。关于计算精度问题,国内江勇等利用8×5 的动态总压测点布局方案开展的研究表明,每个环面的紊流度与面平均紊流度数值相差较大,并且各环面紊流度与面平均紊流度随插板深度的变化量不同,采用仅在1 个环面上布置较少的测点来测取面平均紊流度误差较大[40]。

2.2.1.2 探针梳头部结构、采样率及采样时间

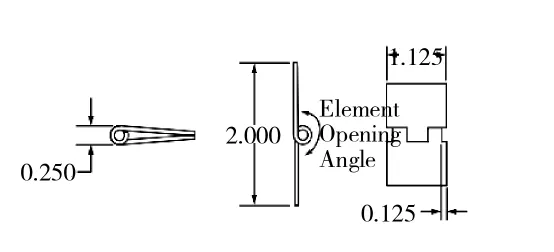

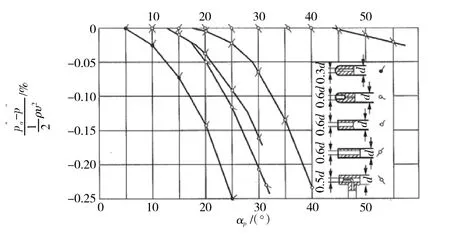

发动机进气总压畸变内部流场复杂,为了获取准确的总压参数,需要考虑探头的不敏感角范围以及探针的相关设计尺寸对测试精度的影响。稳态总压探针梳上的头部为单孔总压探头,根据文献[44]的描述,不同结构的单孔总压探头对气流不敏感角范围不同,如图25 所示。从图中可见,孔口直径越大不敏感角范围越宽;不敏感角范围与头部形状相关性不大;当平头管外加1 个套管时,虽然结构变得复杂,但会很大程度提高不敏感角范围。

图25 不同结构总压探头的不敏感性

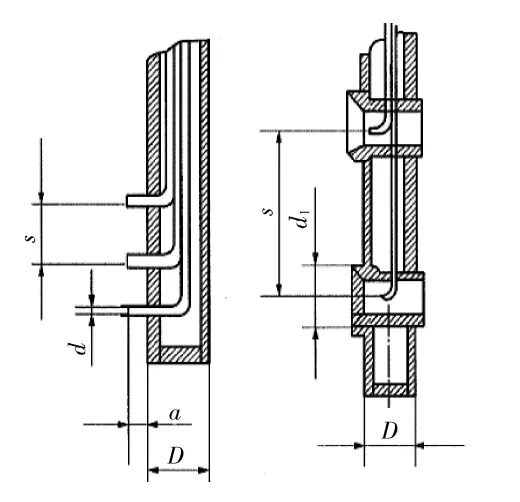

在AIP 常用的测试探针梳为凸嘴型(图20)和带套型[3,10],如图26 所示。从图中可见,头部套管很大,过大的探针头部会对流场产生额外的影响[74-76],在满足测试要求的同时,套管直径应尽可能小[42]。此外,为了避免支杆以及其他探头对测试精度的影响,需要考虑探头伸出长度以及探头的间距。文献[44]中对凸嘴型和带套型探针梳的结构尺寸进行了描述,如图27所示。对于凸嘴型探针梳,探头伸出长度尽量取大,通常取a/D>2.5,探头间距一般取s/d=1.5~10;对于带套型探针梳,探头间距一般取s/D>3[44],并且其受感部到套管前端面的距离也会对测试精度产生影响,受感部距套管前端面越近,测试精度越高[43],如图28 所示。

图26 AIP 的带套型探针梳

图27 常见的探针梳

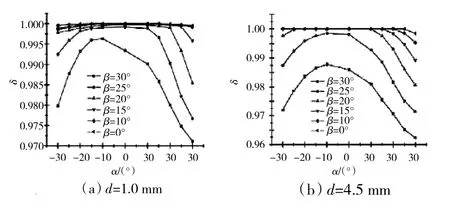

图28 测点距套管前端面距离对测试精度的影响

测试中常用的探针梳头部为单孔总压探头,由于单孔总压探头无法测得气流静压、偏转角、俯仰角、马赫数等参数,如果有气流角测试要求时,需要采用多孔探针/多孔探针梳进行测试。5 孔/7 孔探针以及多孔探针梳被用于进气总压畸变研究中流场参数的测量[9,34,38,77-78],如图29、30 所示。

图29 5 孔探针安装位置及测点分布

图30 5 孔探针梳安装位置

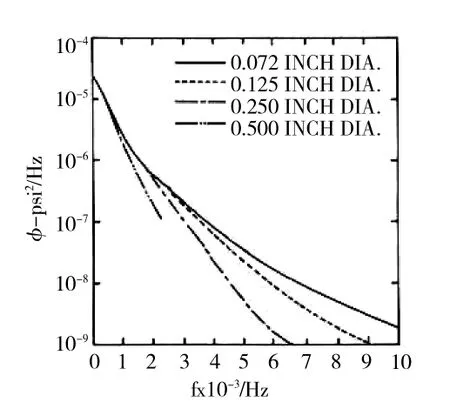

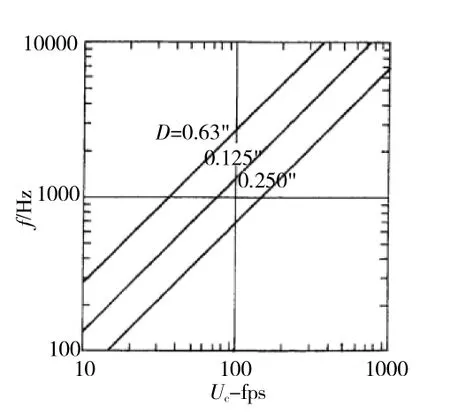

根据W. G. Steenken 的研究可知,在动态总压测试中,动态探针头部尺寸会对测试结果产生影响,探针头部直径越小,可以测得的上限频率越高[41],如图31 所示。对于进口气流速度为60.96~182.88 m/s 的发动机,90%的频谱函数上限频率为1350 Hz,AIR1419推荐探头直径为1.5~3.2 mm 时[3],可以获得稳定性评估所需频率范围内的数据,如图32 所示。

图31 探头直径的影响

图32 稳定性评估所需频率

在动态总压测试中,采样时间与采样频率对测试结果的精度有一定影响,国内外在进气总压畸变的研究中通常选取采样时间为30~60 s[3]。采样频率与截止频率相关,通常设置为截止频率的4~5 倍[45],当传感器采样率足够高,达到截止频率10 倍以上时,可认为数据在频率通带中失真极小[40]。

2.2.2 PIV 测试方案

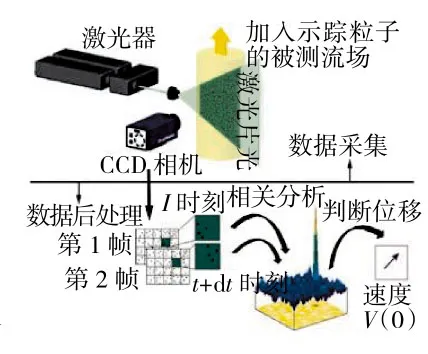

PIV 是目前在流场测量中较为常用的非接触测试方法,其测量的基本原理如图33 所示。通过对成像记录系统摄取的粒子图像进行自相关或互相关处理得到流场中的2 维速度矢量。PIV 实现了对流场的无扰动测量,突破了探针、热线和LDV 等测量技术单点测量的局限性。

图33 PIV 原理

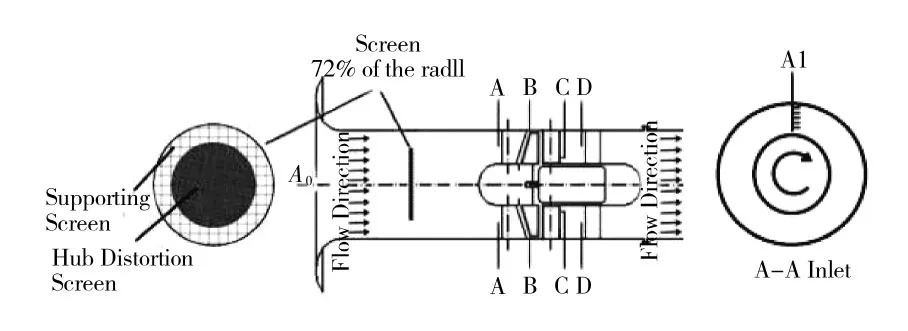

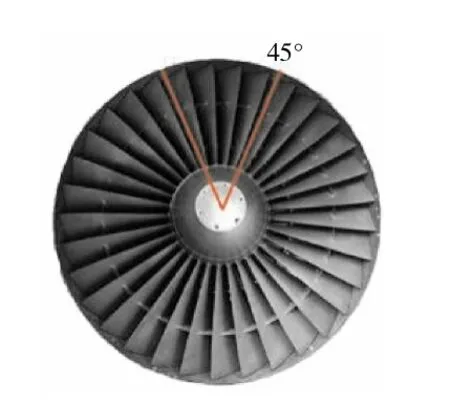

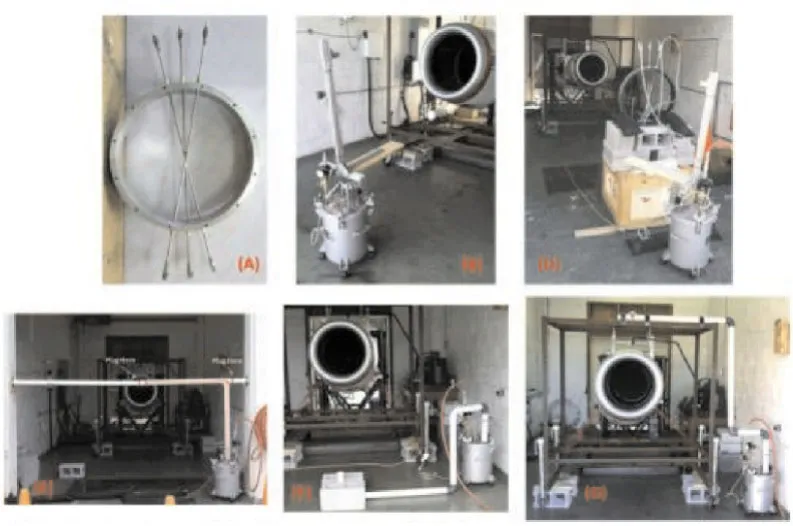

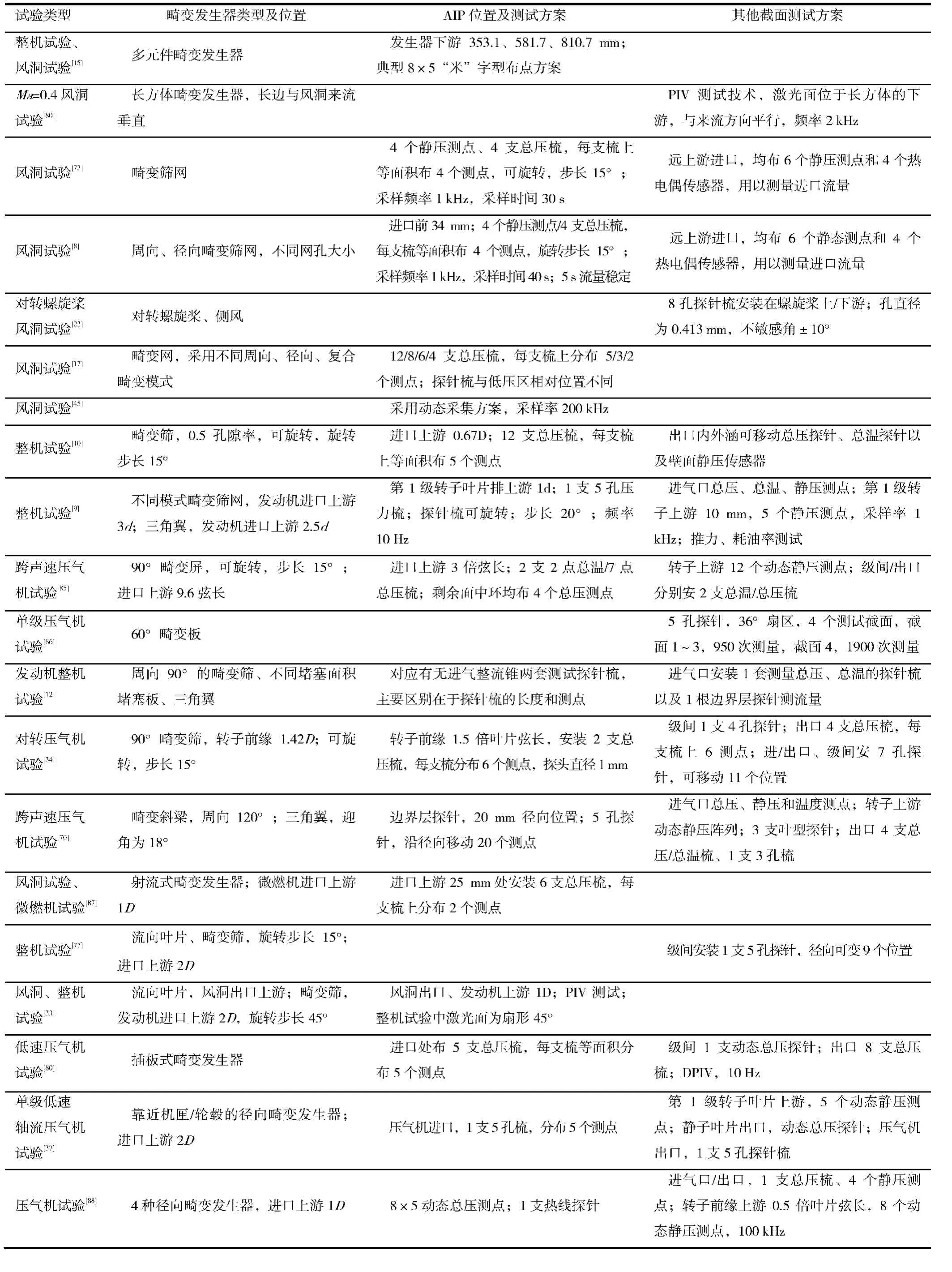

随着PIV 在叶轮机械测试领域的推广,国内外研究人员开展了进气总压畸变试验应用研究[79-81]。经过多年的发展,PIV 技术逐渐从2 维测量(PIV)发展到了3 维测量(Stereoscopic Particle Image Ve-locimetry,SPIV),SPIV 的基本原理与PIV 类似,但需要2 个相机从不同的角度拍摄片光截面内粒子的图像,然后根据2 个相机拍摄的数据计算粒子垂直于激光截面的速度分量。目前,SPIV 测试技术已用于进气总压畸变研究中[33]。弗吉尼亚理工学院的Michael A. Nelson 开展的进气总压畸变PIV 试验研究的测试方案如图34所示。将发动机进口上游1 倍管道直径处选为AIP,测试区域夹角为45°(如图35 所示),通过旋转畸变屏获得整个面的速度场。

图35 测试区域

根据上述研究,利用PIV 测试技术可以获得截面内流场信息,相对于进气总压畸变试验中典型的40点测试方案,PIV 的测试分辨率可以提高200 倍以上,但是PIV 只能测得AIP 的速度场,无法测得压力场,无法直接通过测量数据计算畸变指标并定量描述总压畸变程度,这也是PIV 测试技术在进气总压畸变研究中应用较少的原因之一。为了解决PIV 速度场和压力场之间转换的问题,利用速度场通过泊松方程或动量方程重构压力场。Pavlos K. Zachos 等开展了相关研究[49],结合SPIV 的测试方案,利用RANS 数值模拟方法计算了试验模型的内部流场,获得AIP 速度场,利用计算的速度场,基于泊松方程和动量方程进行稳态和瞬态压力场的重构,从而计算畸变指标DC(60)、CDI 和RDI 等,最后将重构的压力场与数值模拟直接获得的压力场进行对比,同时将上述2 种压力场计算的畸变指标进行对比。研究结果表明,通过泊松方程或动量方程重构的压力场云图和数值模拟获得的压力场云图具有很好的一致性。对于畸变指标的稳态计算结果,重构方法与数值模拟结果相比误差在10%以内。对于畸变指标的瞬态计算结果,其中DC(60)受压力重构的影响较大,误差大于10%。

除了压力重构造成的误差,在PIV 测试过程中,误差还来源于较大的速度梯度[50]、粒子播散不均匀[33]、粒子跟随性差[33]、图像中粒子密度和直径过小[52]、光污染以及窗口拼接等[51,82]。

较大的速度梯度主要产生于激波、涡流或者边界层内,会导致拍摄的粒子图像变形、粒子对丢失以及边界层粒子浓度低等问题。对于粒子图像变形的问题,国外有BOS 方法[50]、多重网格迭代分析方法[52]等修正方法。由于涡流的存在,可能导致粒子在相邻2帧拍摄图片中丢失,导致粒子图像不匹配,产生错误的速度矢量[52]。对于边界层内的流动,由于流动速度较慢,速度梯度较大,导致粒子浓度非常低,对于PIV来说,很难捕捉到边界层内部的流动结构[33]。

粒子作为PIV 测试中不可或缺的一部分,为了能够获得AIP 准确的速度场,需要保证截面内粒子分布均匀和跟随性良好,研究人员关于粒子的播撒技术开展过相关研究[33,83]。弗吉尼亚理工学院的Michael A.Nelson 进行了很多尝试,如图36 所示。A 方案采用夹角为11.5°的3 根带孔的细钢管,安装在台架进口,均匀喷洒在45°区域内;B 方案采用在离进口2.3~3.6 m位置处放置L 型喷嘴;D 方案采用在离进口3.6 m 位置处放置A 方案中的3 根细管;E 方案采用在进口正前方并远离进口,放置1 根PVC 管喷洒粒子;F 方案采用在进口前端地面安装喷头,发动机利用地面涡吸入粒子;G 方案采用在进口同截面上方安装粒子喷洒装置。通过对比,前几种方案对进口流场产生干扰,地面涡吸入粒子导致拍摄区粒子分布不均匀,因此采用G 方案[33]。对于粒子跟随性问题,需要保证生成的粒子粒径均匀,大小维持在1 μm 左右[83]。关于粒子图像密度和粒子图像大小进行了详细介绍,对于在每个32×32 像素的询问窗口中包含大约10~15 个粒子;对于64×64 像素的询问窗口,粒子分辨率为2.5 个像素是最佳的;对于16×16 像素的询问窗口,最佳粒子分辨率约为2 个像素[84],当粒子分辨率小于2 个像素时,峰值效应变得严重,影响测试精度[52]。

图36 粒子喷洒方案

PIV 测试中,当激光打在壁面上或者测试截面离壁面过近时,由于壁面反光导致采集的图像中出现光斑或背景光过强等现象,造成粒子图像不匹配,部分区域速度矢量计算错误。当PIV 离发动机进口较近时,测试结果有一定程度的失真,如图37 所示[33]。根据图34、37 中的测试方案可见,由于激光面尺寸限制以及光路遮挡等原因,导致视窗无法覆盖整个AIP,这时可以采用视窗拼接的方案,如果采用不同平面采集方案,可能导致拼接时视窗之间出现断层[53]。Michael A. Nelson 通过固定视窗、旋转畸变发生器的方法解决了上述问题,但是不同视窗的结果是在不同时间段采集的,视窗拼接的方案只能分析整个测试截面的稳态结果,无法分析整个截面的瞬态结果,如果需要分析瞬态场,目前可以通过缩比试验开展高频PIV测试技术研究。Pavlos K.Zachos、Grant McLelland 等开展了S 型进气道的缩比试验,利用采样率为1 kHz 的SPIV 系统获得进气道出口截面的瞬态速度场[6,47],并利用统计方法进行了分析。

图37 离进口较近时,PIV 测试方案及测试结果

3 进气总压畸变测试方案实例

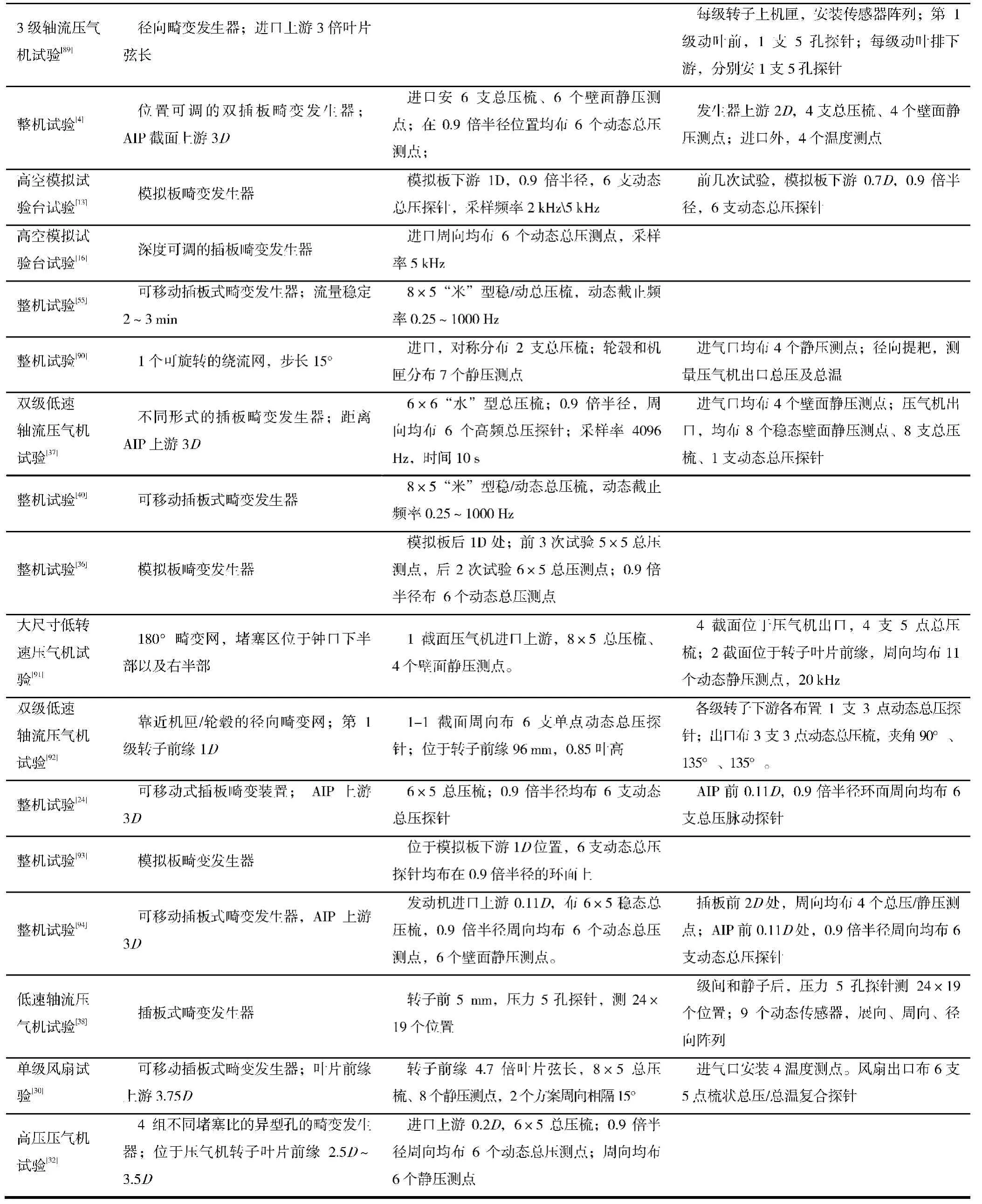

结合国内外已开展的部分进气总压畸变试验结果,列举了不同试验中的畸变发生器类型、畸变发生器安装位置、AIP 选取位置和测试方案以及其他截面测试方案。具体见表1。

4 总结

本文结合国内外关于航空发动机进气总压畸变的相关研究,主要总结了试验中所涉及的畸变发生器类型和安装位置、AIP 选取位置和总压测试方案以及其他截面测试方案等。

表1 国内外关于进气总压畸变研究的测试方案

(1)飞机对机动性的要求越来越高,导致发动机进口总压的不均匀性、脉动性越来越严重,在地面模拟试验中,为了模拟发动机进口实时变化的畸变状态,传统的畸变筛、模拟板等稳态畸变发生装置已无法满足当前进气总压畸变研究的需求。欧美等国家通过研制的离散频率型/射流型/分裂翼型/多元件组合型畸变发生器已经实现了畸变流场实时可调。中国通过引进俄罗斯的进气总压畸变评估方法,采用高度可调的插板式畸变发生器模拟进口畸变流场,虽然实现了不用停机也可调整进气畸变流场,但大部分试验只是开展了准稳态畸变流场模拟,插板式畸变发生器能否适用于畸变流场实时变化的情况需要开展相应的研究。此外,插板式畸变发生器无法精确模拟真实发动机进口的畸变图谱,并且产生的畸变流场稳/动态畸变指数比例接近1∶1,无法适用于有畸变图谱需求以及发动机进口稳/动态畸变指数偏离1∶1 比例的相关研究,因此亟需研制新型畸变发生器,并开展满足新型畸变发生器设计要求的风洞试验以及功能性验证的压气机/整机地面模拟试验。

表1 国内外关于进气总压畸变研究的测试方案(续)

(2)畸变发生器的位置对于发动机稳定性影响较大。欧美等国家通常选取发动机进口上游1~2 倍进口管道直径位置安装畸变发生器,国内大部分研究将畸变发生器位置选取在发动机进口/AIP 上游3 倍左右管道直径处,但是畸变发生器不同、进口马赫数不同都会影响发动机进口的畸变流场,因此在畸变发生器位置选择时,需要考虑其类型、数值模拟的结果、畸变指数的要求以及概率密度曲线的分析结果等综合因素。

(3)AIP 靠近压缩系统/发动机进口,是总压畸变试验中重要的测试截面,用来研究进气总压畸变特性。在地面试验中,AIP 的位置还需要结合试验台的情况,考虑是否有IGV 叶片,是否有进气整流罩/整流锥以及整流罩/整流锥是否旋转等情况。

(4)探针梳具有结构简单、加工成本低以及可以直接获取AIP 总压用于发动机稳定性评估等优点,在国内外大部分进气总压畸变试验研究中得到应用。在探针梳设计过程中需要考虑测点布局、探头结构、探头尺寸、探头伸出支杆长度、探头间距、动态采样时间、采样频率等对测试结果的影响,对于有边界层总压测试需求的试验还需要考虑边界层总压测点的布置。但由于受尺寸限制以及支杆的堵塞影响导致探针梳测量分辨率不足,无法满足高精度测量要求,在稳态/准稳态进气畸变模拟试验中,旋转畸变发生器或者旋转探针梳为上述问题的解决提供了思路。对于旋转畸变发生器及旋转探针梳的测试方案设计,需要考虑旋转角度步长、每次旋转后流量稳定时间、平均采样时间以及采样频率等多种因素对畸变指标计算的影响。对于有气流角测量需求的试验,需要选用多孔探针梳进行测试。

(5)随着光学仪器在流场测试中的发展,PIV 逐渐被用于进气总压畸变的试验研究中,相对于典型的8×5 测点布局(周向均布8 支探针梳,每支探针梳等面积分布5 个总压测点),PIV 的测量分辨率提高了200 倍,但是由于PIV 主要用于速度场的测试,无法直接获得压力场进行稳定性评估,所以需要结合泊松方程或动量方程进行压力场的重构,但是需要考虑重构误差是否在可接受范围之内。除了重构误差之外,采用PIV 进行稳态流场测试时还需要考虑较大的速度梯度、粒子播散不均匀、粒子跟随性差、图像中粒子密度小、图像中粒子直径过小、光污染以及窗口拼接等因素带来的误差。当采用PIV 进行瞬态流场测试时,除了考虑上述因素的影响,需要进行缩比模型试验以及采用高频PIV 测试系统,采样频率最低为1 kHz。