考虑轴向变形的锥形轮盘低循环疲劳试验研究

2021-01-12王海舟杨昌祺

王海舟,杨 雷,杨昌祺,卢 序

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

轮盘作为航空发动机的关键结构件之一,承载着复杂交变载荷的作用,一旦破裂失效将会对飞机的安全性和可靠性带来严重威胁。其中低循环疲劳破坏是最主要的失效模式[1-2],各航空大国均在发动机设计规范中明确了关键件安全循环寿命设计的要求,并按照关键件的定寿方法开展轮盘低循环疲劳试验[3-4]。

国外,有关轮盘低循环疲劳寿命按常规方法和断裂力学方法同时进行寿命分析[5-6],按常规方法分析得到寿命N1,按断裂力学方法分析得到寿命N2,取二者中的低值作为轮盘的寿命值。中国也开展了大量的研究工作,在轮盘低循环疲劳寿命预测方法[7-8]的基础上,通过完善总应变寿命方程中参数的确定方法[9]并考虑应力梯度和尺寸效应对寿命的影响[10],最终建立了1 套轮盘疲劳寿命评估流程,并在以涡轮转子为模型的实例中分析了寿命评估流程的实施过程[11]。显然,开展轮盘的低循环疲劳试验是评定其寿命最直接、最可靠的方法。从最初开展单级涡轮盘低循环疲劳试验[12],到模拟扭矩载荷作用的涡轮盘低循环疲劳寿命试验[13],再到采用高压2 级涡轮盘联合低循环疲劳寿命试验[14],都证明试验技术在沿着模拟发动机工作最真实状态的方向发展。高压压气机轮盘级数多,若采用整个多级轮盘转子按发动机真实装配状态进行试验,较难模拟真实的温度状况。因此,本试验以压气机轮盘为研究对象,选择强度储备最低的第1 级轮盘进行单盘试验,试验结果所得的寿命可应用于其他级轮盘。某型发动机高压压气机Ⅰ级盘采用锥形结构设计,在1 个寿命循环过程中,在装配预紧力和离心力的共同作用下,轮盘会产生轴向变形。在中国,采用单盘进行试验时,只施加离心载荷,导致锥形轮盘轴向变形不足或过大,难以真实地模拟发动机工作状态时考核部位的应力情况,影响应力分布的边界条件约束、变形等,从而使轮盘的定寿工作产生较大的误差。刘大成等[15]提出采用油缸式旋转试验器进行高压压气机Ⅹ级盘试验的方案,通过调整油腔中油的体积实现轴向力的变化,完成了对压气机Ⅹ级盘的疲劳寿命试验。但在试验过程中需严格控制油量的精度,且需反复拆装试验组件,对此产生的较大平衡问题难以解决。

本文基于传统轮盘低循环疲劳试验技术,提出了考虑轴向变形的锥形轮盘低循环疲劳试验技术,并在卧式旋转试验器上完成试验件的低循环疲劳试验。

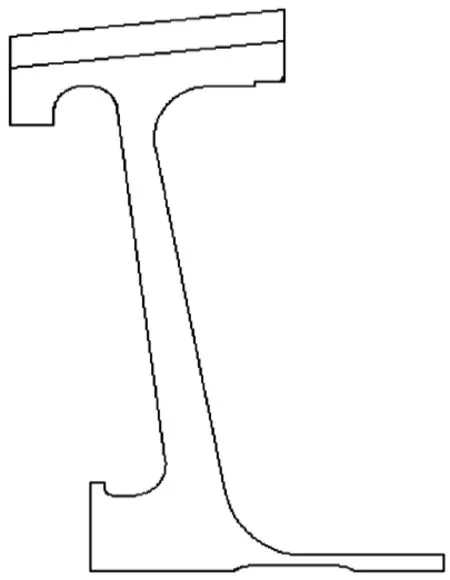

1 锥形轮盘结构

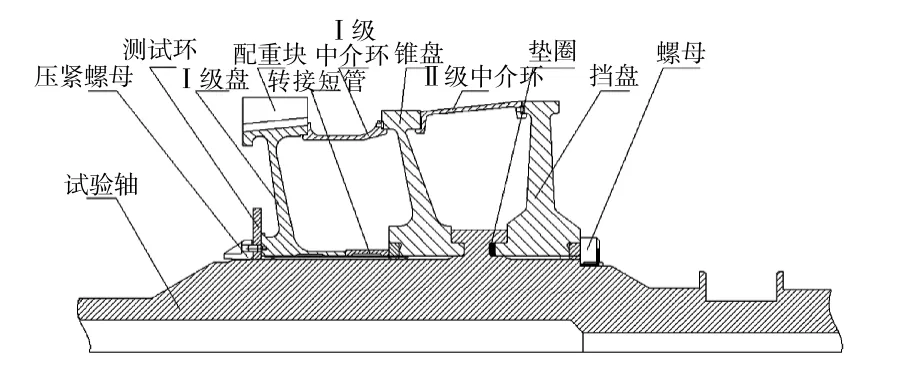

早期的压气机转子多级轮盘间采用长螺栓连接,在各级轮盘辐板上加工螺栓孔,导致轮盘的承载能力降低,使用寿命缩短;改进后的压气机为无螺栓转子结构,避免了螺栓孔处应力过于集中萌生裂纹而影响使用寿命[16],某典型发动机高压压气机转子结构如图1 所示。

图1 高压压气机转子结构

该高压压气机转子共11 级轮盘,采用前后螺母压紧的方式固定于高压压气机转子轴上,其中Ⅰ级盘为锥形结构(如图2 所示),中心孔带有套齿,既可通过转子轴传递扭矩,又能适当改善前端压紧螺母的受力情况。Ⅰ级盘后端通过中介环(外缘处)和转接短管(内孔处)与另外10 级轮盘间能平滑过渡连接。

在高压压气机转子装配时,先将中间2 级轮盘与转子轴安装在一起,然后由内向外逐级推入压气机轮盘,为使整个转子轴向定位,约需3×105N 的力分别压紧Ⅰ级盘和Ⅺ级盘的盘心端面,在压紧力作用下使用约2000 N·m 的力矩拧紧转子轴两端的螺母,使之成为整体。

图2 锥形结构轮盘

2 锥形轮盘轴向变形分析

2.1 装配时的轴向变形要求

按照高压压气机转子的装配要求,在装配前测量自由状态下Ⅰ级盘盘缘与盘心端面间相对尺寸T1。在转子装配后,在盘心压紧力及盘缘中介环的共同作用下,Ⅰ级盘外缘端面与盘心端面间相对尺寸增大,通过调整盘心压紧力、压紧螺母的拧紧力矩及转接短管的轴向长度,保证装配完成后盘缘端面与盘心端面相对尺寸T1′较T1的变形量ΔS在+0.55~+0.80 mm 范围内,在装配时Ⅰ级盘轴向变形趋势如图3 所示。

图3 在装配时轴向变形趋势

2.2 在工作状态下的轴向变形趋势

在工作状态下,Ⅰ级盘受装配预紧力、离心力共同作用,由于轮盘为锥形结构,盘缘向后变形压缩后10 级盘缘与中介环,盘心向前变形拉伸转子轴,在工作状态下Ⅰ级盘T1" 尺寸较T1′变化趋势如图4 所示。

图4 在工作状态下轴向变形趋势

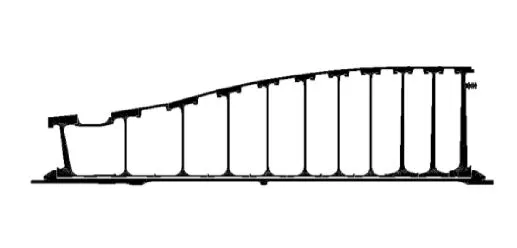

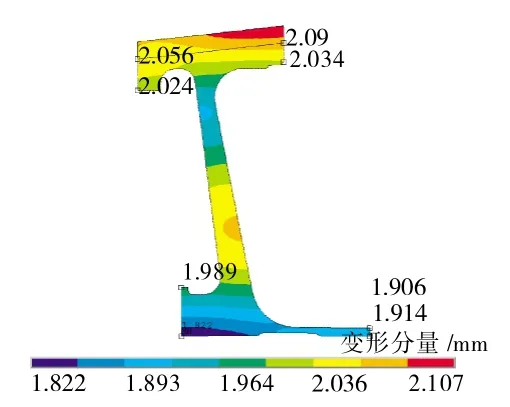

2.3 在工作状态下的轴向变形定量分析

建立高压压气机转子2 维有限元模型,如图5 所示。通过ANSYS 软件模拟Ⅰ级盘在装配预紧力下的变形条件,分别调整固定螺母过盈量、间隔套尺寸,使变形量ΔS=+0.79 mm。在装配状态下,对高压压气机转子施加离心载荷、温度载荷,获得在工作状态下Ⅰ级盘的轴向变形,如图6 所示。通过分析表明,在工作状态下Ⅰ级盘T1"较在装配状态下T1′变化量ΔS′在-0.85~-0.90 mm 范围内。

图5 高压压气机转子2 维有限元模型

图6 在工作条件下Ⅰ级盘轴向变形量

3 试验方案

3.1 设计思路

轮盘低循环疲劳试验的主要目的是用试验件准确地模拟实际发动机轮盘危险部位应力应变的循环过程。鉴于试验器的能力和试验成本,对高压压气机Ⅰ级盘在专门设计的陪试件配合下进行单盘试验。锥形结构的轮盘在离心力的作用下产生轴向变形,同时受到其他级轮盘的影响,变形情况及应力状态难以有效模拟。为考虑Ⅰ级轮盘所受主要载荷,有效考核轮盘寿命关键考核部位,设计试验方案(如图7 所示),包括如下内容:

图7 试验方案

(1)考虑试验在卧式转子试验器上进行,设计双支点试验轴模拟发动机轴,通过套齿对Ⅰ级盘传扭,为尽可能模拟Ⅰ级盘的边界条件,保留了Ⅰ级盘前端的压紧螺母和后端的中介环及转接短管。

(2)为模拟装配状态变形条件,设计了锥盘模拟高压压气机后10 级轮盘的刚性,锥盘前端分别通过Ⅰ级中介环和转接短管与Ⅰ级盘相连,盘心后端设计梯台结构与转子轴上的T 型凸台配合。

(3)轴上的T 型凸台设计对转子起到轴向和径向双定位的作用。装配时以T 形凸台为基准,如图7 所示依次向前安装锥盘、Ⅰ级中介环、转接短管、Ⅰ级盘、测试环和压紧螺母,在施加压紧力和T 形凸台的共同作用下,保证Ⅰ级盘在装配状态下的轴向变形。

(4)在工作状态下Ⅰ级盘盘缘向后变形(图4),为此设计了1 级挡盘和后端螺母来控制锥盘盘缘在工作中的轴向变形量,在装配时选择适当尺寸的调整垫圈并拧紧后端螺母,使压紧后Ⅱ级中介环和挡盘之间保留一定间隙;在工作状态下,Ⅰ级盘和锥盘的盘缘在离心力作用下向后变形,直到被挡盘挡住,利用位移传感器测量Ⅰ级盘的轴向变形量,若不满足要求,则停车后下台分解T 形凸台后端螺母与挡盘,维持Ⅰ级盘的装配状态,通过调整垫圈的轴向尺寸来控制Ⅰ级盘工作状态下的变形量。

(5)为降低试验成本、减小高速旋转时叶片的鼓风影响,采用配重块替代真实叶片进行试验。

3.2 测试方案

在Ⅰ级盘的盘缘和盘心的前端分别安装位移传感器,用于实时监测Ⅰ级盘的轴向变形。考虑在Ⅰ级盘盘心处安装压紧螺母,因径向空间不满足位移传感器测量范围要求,为此设计了与Ⅰ级盘材质相同的测试环,在工作状态下测量测试环与盘缘处的相对轴向位移来反映ΔS′的变化。测试方案如图8 所示。

图8 测试方案

3.3 有效性分析

3.3.1 在工作状态下应力分析

图9 整机状态下应力分布

采用有限元计算软件ANSYS 建立2 维模型(图5)。通过调整转接短管的轴向尺寸和Ⅰ级盘左侧压紧螺母的过盈量来满足装配条件,再对轮盘施加离心载荷、温度载荷,得到整机工作状态下高压Ⅰ级盘的应力分布,如图9 所示。在工作状态下Ⅰ级盘平均应力较低,局部存在应力较高的情况,集中出现在槽底销钉孔和腹板排气侧与轮缘转接圆角处(脖颈部位),确定为考核部位。

建立试验方案的有限元模型,当满足装配条件后,对轮盘施加离心载荷,得到试验工作状态下高压Ⅰ级盘的应力分布,如图10 所示。

图10 试验状态下应力分布

3.3.2 考核部位载荷系数确定

为验证试验设计方案的有效性,对比试验件考核部位分别在整机与试验状态下的应力结果,需要确定载荷系数(试验器系数)

式中:σr为试验状态下最大应力;σst为整机状态下的最大应力;σbst为整机温度下材料的强度极限;σbr为试验温度下材料的强度极限;σr/σst为应力比;σbst/σbr为考虑温度差异对应力比值的修正。

根据式(1)确定考核部位的载荷系数,结果见表1。从表中可见在工作状态下载荷系数符合试验方案的设计要求[17],该试验方案能模拟Ⅰ级盘在整机状态下的应力水平。

表1 考核部位的载荷系数

4 锥形轮盘低循环疲劳试验

4.1 试验过程

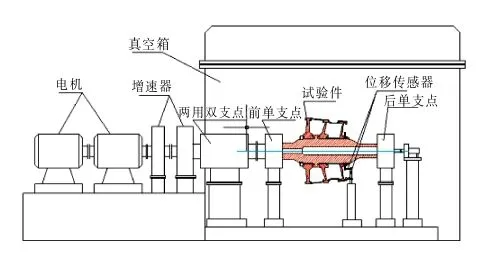

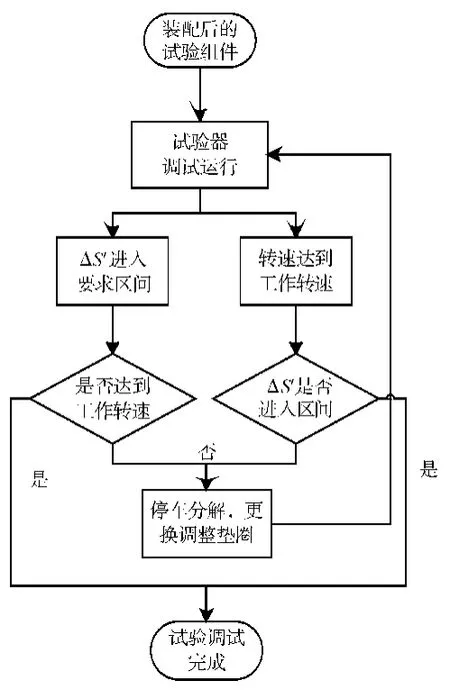

为满足试验件在工作状态下的变形条件,试验前需进行调试。将平衡后的Ⅰ级盘试验组件以简支的形式安装在卧式旋转试验器真空箱内的2 个单支点上,通过联轴节与设备的传动双支点相连,如图11 所示。并按照图12 所示的试验调试流程对Ⅰ级盘工作状态下的轴向变形进行调试。

图11 试验装置

图12 试验调试流程

经过多次更换不同轴向尺寸的垫圈,保证了Ⅰ级盘在规定的转速下满足工作状态的变形要求,然后进行正式试验。试验转速下限为500 r/min,上限为11970 r/min;上升时间为20 s,下降时间为17 s,由于试验器控制原因,需要载荷稳定使得材料变形充分,确定上、下限转速各保载时间为2 s,试验全程对盘缘、盘心的端面轴向位移变化进行监控并记录。

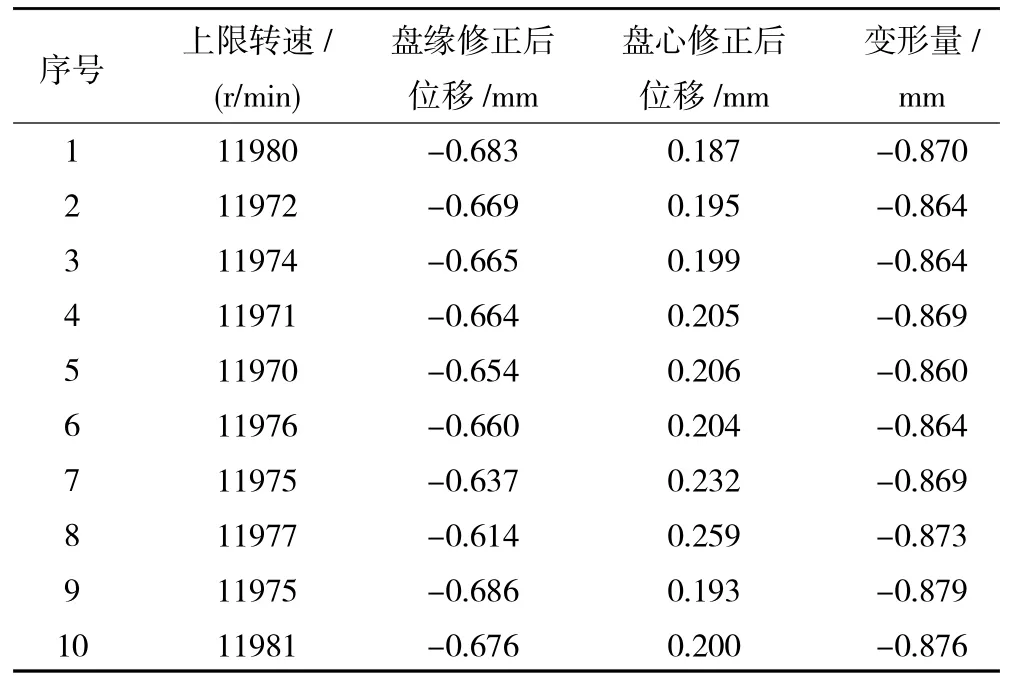

4.2 试验结果

选取试验各阶段上限转速对应Ⅰ级盘轴向变形,结果记录见表2。试验结果表明,Ⅰ级盘到达上限转速要求的轴向变形ΔS′均在-0.85~-0.90 mm 范围内,试验方案可行且结果有效。

表2 Ⅰ级盘轴向变形结果

在试验前进行目视检查,在试验过程中使用振动传感器对试验器状态进行监测,经验表明振动变化能有效监测轮盘裂纹产生,经过3 个阶段下台荧光着色检查,共完成9240 次标准循环,在检查中未发现试验件尺寸变化和裂纹出现。

按照上述方法对轮盘进行延寿试验,每隔500 次循环后,使用孔探仪对轮盘进行无损检测,当轮盘出现长裂纹或轮盘破裂时,停止试验,根据完成的试验循环数来确定轮盘寿命。

5 结论

(1)提出了1 种模拟锥形轮盘轴向变形的低循环疲劳寿命试验方法,试验结果验证了采用该方法可使该轮盘试验转子在旋转试验器上进行有效考核;

(2)锥盘和轴上T 型凸台的设计在保证Ⅰ级盘装配状态的同时,避免了在工作状态下试验件调试反复拆装,提高了效率;

(3)对挡盘和调整垫圈轴向尺寸的设计,有效解决了轮盘在工作状态下轴向变形控制难题;

(4)高压Ⅰ级盘的安全循环寿命通过了试验考核,通过该试验方法结合裂纹监测等方法可持续进行轮盘延寿工作研究。