医院轨道物流小车系统设计与应用

2021-01-11王坤胜张永权

徐 凯,李 波,王坤胜,李 强,张永权

(中国地质大学(武汉),湖北 武汉 430074)

0 引言

在医院运行过程中,需要在不同科室间传递大量的药品、医疗器械、单据、标本、血液等小型物品,需要医护人员频繁往来于各个科室,存在效率低,劳动强度大和医疗物品意外损坏等问题,影响医院的正常运行和患者的就诊体验[1]。对此,研制一款基于医疗物品自动运输的小车系统显得十分重要。

目前,室内物流传输系统很多,主要包括气动式、高架单轨推车式、AGV自动引导车和轨道式等物流传输系统。气动传输系统通过特制气管连接各个节点,以压缩空气为动力实现微小型物品的站点间传输,一般只能用于重量轻、体积小的物品传递[2];高架单轨推车利用滑动吊架在钢制轨道上移动,常用于较大、较重物体的传输;AGV自动引导车经磁、激光等标志物为引导并沿着制定路径移动,完成一系列物品传递,一般在大型无人化物流中心使用[3]。以上3种物流方案方式在医院内使用存在局限,轨道式物流传输系统使用载物小车在铺设于房间顶部和大楼弱电井的专用轨道上传输物品,小车和轨道可根据医院需求选择不同规格,传输物品适应性强,十分适合医院数量品类繁多的医疗物品传递工作[4-5]。

在此,基于轨道式物流传输系统,设计一款医疗物流小车,实现医院多科室、病区间的物料传递工作。

1 物流小车系统结构设计

1.1 总体方案设计

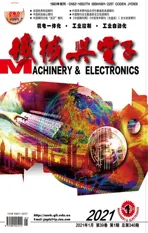

医院物流小车最小系统总体结构如图1所示,主要包括载物小车、导轨和换轨器3个部分组成,导轨可将不同科室、病区房间连接起来,载物小车在导轨上通过电刷和红外通信模块获取电力和控制信号,车内电机经减速后带动驱动轮旋转,驱动小车沿特定轨道运行,换轨器模拟小车在医院内连接各个科室、病区复杂轨道的变轨功能。载物小车一次最大可运载量为30 kg或体积50 L的物品,额定10 kg负载下小车运行速度为水平速度0.80 m/s,垂直速度0.30 m/s。

图1 医院物流小车系统结构

1.2 载物小车结构设计

载物小车是医院轨道物流系统的主要执行单元,如图2所示,载物小车主要由载物箱和小车主体2大部分组成,载物箱的功能是装载医疗用品和安装小车操作窗口;小车主体是载物小车的核心,主体由车架、底座、动力单元、控制单元、防碰撞单元、受电刷和红外通信模块组成,车架与底座构成小车骨架,受电刷与导轨中三极滑触线连接,为小车供电和获取紧急停车信号,动力单元在控制单元的控制下,由电机驱使齿轮和橡胶轮旋转,驱动小车前进和后退;防碰撞单元用于防止多辆载物小车发生碰撞[6];红外通信模块用于小车与控制系统间的通信;车架前轮可随动转向,并安装模具弹簧用于自动回正,可有效降低入弯阻力,提高通过性。

图2 载物小车结构

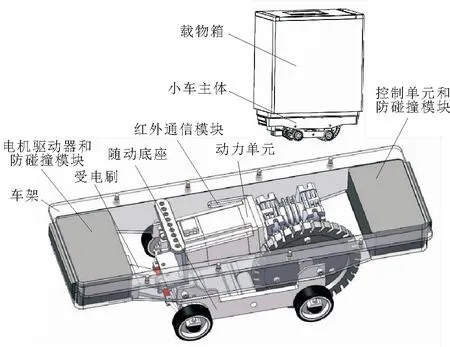

1.3 导轨、换轨器结构设计

导轨结构如图3所示,导轨主要由铝合金框架、齿条、三极滑触线和连接铆钉组成。铝合金框架呈C型,将小车底座的4组轮子限制在C型内部。三极滑触线用于小车的供电和应急通信,齿条与小车动力单元齿轮啮合,在动力单元橡胶轮打滑时确保小车按要求运动,在非启动段水平位置的导轨中,齿条可以不安装。导轨整体为直线型和圆弧形2种,通过多段组成实现不同房间之间的连接。

图3 导轨结构

换轨器是医院轨道物流系统中的重要组成部分,实际使用过程中,一般需要通过导轨将几十层楼接近百个站点连接起来,轨道设计需要有干线、支线和维修线等,换轨器就是小车变轨的装置,具体结构如图4所示,基本原理为:通过丝杠滑台驱动短导轨移动,实现小车的变轨。

图4 换轨器结构

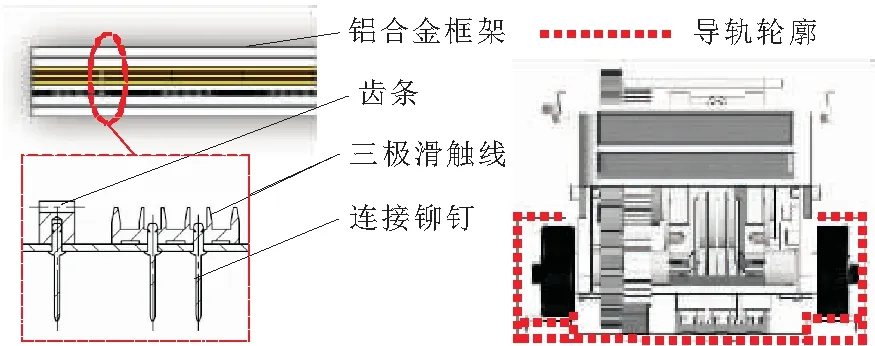

1.4 动力单元选型计算

动力单元需要克服小车重力和摩擦力驱动小车在导轨上运动,最大动力需求发生在垂直轨道上,该工况下小车的受力如图5所示。

图5 小车爬升受力示意

载物小车需要的最小驱动力F为:

F>m1g+m2g+μ(F1+F2)

(1)

m1gl3+m2gl4-(F1+Fr)l1-F2l2=0

(2)

F1+Fr-F2=0

(3)

m1为载物小车自重,数值为16.3 kg;m2为负载质量,30.0 kg;g为重力加速度,数值为9.8 m/s2;F1为导轨对小车前轮的垂向力;F2为导轨对小车后轮的垂向力;Fr为齿轮对齿条的垂向压力;l1~l4分别为4个力相对于齿轮啮合点的力臂,其中l1为0,l2数值为170.0 mm,l3数值为212.0 mm,l4数值为392.2 mm;μ为车轮与导轨面的滚动摩擦系数,取0.012。

小车动力单元的结构及齿轮输出力情况如图6所示。

图6 小车动力单元结构及齿轮输出力示意

动力单元绕点A旋转,在弹簧拉力作用下,齿轮与导轨上的齿条啮合。伺服步进电机经涡轮蜗杆减速后带动齿轮旋转,则齿轮输出力F和弹簧拉力Ft为[7]:

ηMi-0.5FD=ma

(4)

Fr=Ftanα

(5)

Ftl5≥1.5×(Frl6+Fl7)

(6)

M为伺服步进电机扭矩;i为涡轮蜗杆减速比;D为齿轮分度圆直径,数值为120.0 mm;η为传递效率,取值0.7;m为载物小车质量;a为加速度;α为齿轮压力角;l5~l7分别为3个力对点A的力臂,数值分别为99.7 mm、78.4 mm和26.3 mm;1.5为弹簧拉力安全系数。

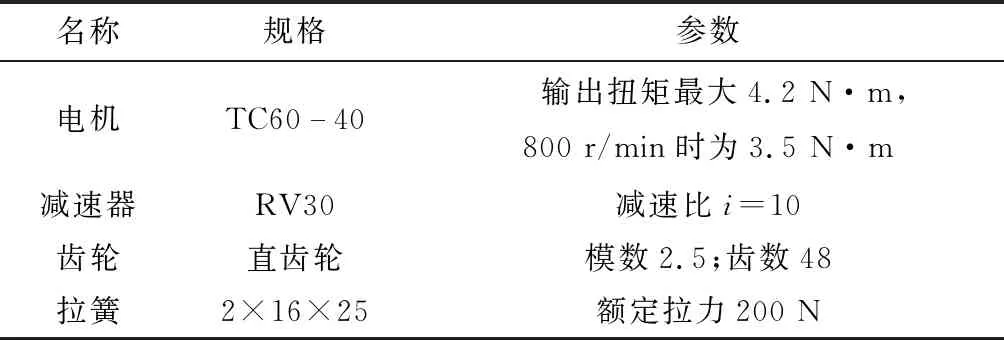

综合式(1)~式(6)计算可知:减速后驱动力F需大于485.4 N,电机扭矩M×i需大于41.6 N·m,弹簧力Ft需大于349.4 N。综合考虑电机运动精度、扭矩转速特性和电机、减速器安装空间限制,动力单元选型情况如表1所示。

表1 动力单元选型参数

电机选择TC60-40高速闭环步进电机,最大输出扭矩为4.2 N·m,在800 r/min时输出扭矩为3.5 N·m,最大转速3 000 r/min;涡轮蜗杆减速器选择RV 30单输出轴型,减速比10;齿轮选择模数2.5,齿数48。载物小车在该系列参数和额定负载工况下,水平最大移动速度为0.80 m/s,垂向速度最大为0.30 m/s,满足设计要求。

2 物流小车结构有限元分析

为了检验小车结构设计的合理性和可靠性,提出对小车整体结构进行有限元分析,确保小车样机能够符合设计预期目标。

小车制作材料选择主要考虑适用性和轻量化,大部分使用6061-T6铝合金,齿条需要在弧形轨道上铺设,材料选为尼龙PA6材质,齿轮为45#钢,箱体考虑到医疗用品的卫生需求,采用304不锈钢,各材料特性参数如表2所示。

表2 物流小车的材料特性参数

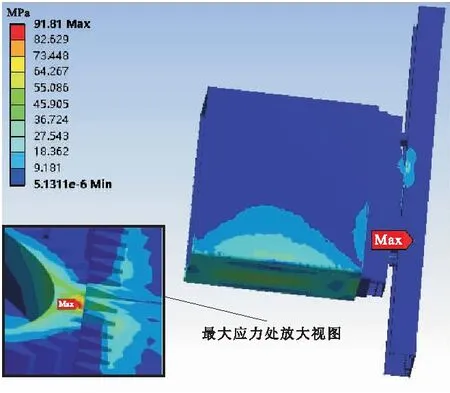

根据物流小车工况情况分析,垂直爬升加速时受力最大,选择这种工况进行有限元仿真,在SolidWorks软件中对物流小车系统进行简化,导入ANSYS Workbench中进行有限元分析,材料、接触、约束和载荷按实际情况进行加载,如图7所示,在垂直段轨道加速工况中,A为小车加载1.1倍重力,模拟0.1G加速;B为导轨两端添设置固定约束;C为箱体下端侧壁加载负载等效力300 N;小车4个齿轮与导轨之间的接触为摩擦接触,数值0.01;齿轮与齿条间接触条件定义为摩擦接触,数值取0.1;其他部件为固定接触。等效应力和位移云图分别如图8和图9所示。

图7 仿真边界条件加载

图8 小车应力云图

由小车等效应力云图和形变云图可知,在垂直爬升加速工况下,小车最大等效应力91.81 MPa,最大形变9.448 2 mm,小车本体最大等效应力发生在齿轮啮合处(图8放大视图),数值为91.81 MPa,此处材料为45#钢;铝合金材料部分最大应力为小车车架部分,数值达到81.50 MPa,满足强度要求;导轨在该工况下呈现弯曲变形,最大变形量0.3 mm,变形情况不会影响小车通过性。综合分析可以得出,小车和轨道结构设计合理,强度和刚度均满足设计要求,可以进行实物样机制作。

图9 小车形变云图

3 样机测试

医院轨道物流小车系统已全部设计完成,并完成了实物样机的制作,图10所示为样机实物,图11为样机换轨时的工作情况。

图10 医疗轨道物流小车实物

图11 换轨工况

样机测试包括小车功能测试、红外通信测试、换轨测试和载荷测试。经测试后,得出以下结论:

a.小车功能和红外通信测试中符合设计预期。

b.换轨测试中,调节换轨器上的2个限位开关及换轨器安装高度后,换轨器可准确完成物流小车的换轨,小车电刷在2次跨越不同滑触线时,小车供电正常。

c.在载荷测试中,空载及10 kg额定负载下,小车在水平导轨最大速度为0.75 m/s;极限负载下,水平稳定速度为0.60 m/s;导轨垂直布置情况下,空载及额定负载最大速度为0.20 m/s;极限负载下,为保持步进电机不丢步,稳定转速为400 r/min,爬升速度为0.10 m/s。

4 结束语

设计研制了一款医疗轨道物流小车。其有以下特点:

a.采用步进电机作为动力单元,利用其低速大扭矩特性及较高的运动精度,从而获得高负载和稳定的运行。

b. 水平轨道采用常规铝型材及滑触线组成,成本低廉,十分适合国内部分医院的物品运输低成本改造。

c. 轨道物流小车底座前轮采用随动机构,可有效降低小车在入弯道时的运行阻力,提高通过性。所设计的小车已经完成制造、安装和测试。

测试结果表明,速度与载荷基本达到了预期的指标。该小车的不足在于运行过程噪音较大,受电刷在超过50 V供电时,3个电刷间容易被击穿,这些问题需要在后续的设计中进一步优化改进。