温度对精炼渣碳酸化效果影响分析

2021-01-11方明航伊元荣马文青马忠乐白书齐杜昀聪

方明航,伊元荣,2,3,马文青,马忠乐,白书齐,蔺 悦,杜昀聪

(1.新疆大学资源与环境科学学院,乌鲁木齐 830046;2.新疆大学绿洲教育部重点实验室,乌鲁木齐 830046;3.智慧城市与环境建模自治区高校重点实验室,乌鲁木齐 830046)

0 引 言

我国作为钢铁大国,近年来钢铁的年产量均占世界钢铁产量的50%左右[1],并呈现增长趋势。炉外精炼技术是钢铁行业中的一项重要技术,经炉外精炼后会产生一类碱性高钙基的精炼渣。2019年我国产出9.963亿t粗钢,产生约0.2~0.5亿t精炼渣,其利用率仅为55%[2],利用形式较为单一,即将精炼渣作为返回渣利用,以达到脱硫目的[3-4],通常返回利用次数不超过三次[5-6],循环利用后精炼渣的处置办法主要以堆存为主,不仅占用了大量的土地资源,还会对土壤以及地下水造成污染,未对精炼渣进行有效资源化利用。精炼渣被用以代替部分水泥及砂浆等[7-10]应用于建材行业当中,但由于精炼渣含有较高的f-CaO(游离氧化钙),致使其制品致密性以及体积安定性较差[11-12],增加了其在建筑方面应用的风险,很大程度上限制了精炼渣的资源化利用。由于精炼渣的f-CaO含量较高,同时还含有C2S(Ca2SiO4)、C3S(Ca3SiO5),这些钙基物质可有效固定CO2,并形成碳酸盐或复盐[13],经碳酸化后精炼渣中的f-CaO全部转变成更为稳定的CaCO3,在一定程度上可解决精炼渣因f-CaO存在所导致的体积不安定性问题,进而增加精炼渣资源化利用的可能性。温度作为精炼渣碳酸化的重要因素之一,其在碳酸化反应过程中会直接影响传质速率以及离子浸出率,进而影响精炼渣碳酸化的效率以及碳酸化后的稳定性,因此考察温度对碳酸化效果的影响具有一定意义。

张慧宁等[14]通过电炉渣碳酸化动力学实验,确定了碳酸化最佳反应温度为60 ℃,电炉渣碳酸化度达到了26%。孔祥辉等[15]探讨了不同反应温度下转炉渣对CO2的吸附能力,并确定550 ℃为最佳碳酸化温度。Chang等[16]考察了反应时间,反应温度,转速以及通气量对转炉渣固存CO2的影响,确定65 ℃为最佳碳酸化温度。由此可见,反应温度对工业废渣碳酸化的影响较为显著。反应温度的高低直接影响到固相中的Ca2+向液相浸出的速率以及CO2在浆液中的溶解度[17],进而影响到精炼渣的碳酸化效果;同时还会影响到碳酸化后产物的晶型结构以及产物的聚集分布形式,碳酸化后产物晶型不同会影响精炼渣的稳定性。综上,温度对精炼渣碳酸化有显著影响,本文以温度(20 ℃、40 ℃、60 ℃、80 ℃)为主要影响因素,通过正交试验和单因素分析精炼渣碳酸化效果,结合XRD、SEM、FT-IR和TG-DTA等分析方法对产物进行表征分析,以寻求精炼渣碳酸化的最佳温度,为精炼渣的资源化利用提供指导依据。

1 实 验

1.1 原材料

实验所用原材料来自新疆某大型钢厂精炼炉所产生的废渣,其化学成分如表1所示。由表1可知精炼渣属于高钙基工业废渣,CaO的质量含量达到62.32%,同时含有较高的铝和硅。图1为精炼渣的XRD谱,其矿相主要由C2S、C3S、f-CaO、C12A7(12CaO·7Al2O3)、SiO2、Fe3O4、MgO等构成。图2为精炼渣的SEM照片。由图2可知,精炼渣内部存在较多的孔道,主要以大孔道为主,表面光滑且有片状的C12A7(七铝酸十二钙)存在。

表1 精炼渣的化学成分Table 1 Chemical composition of refining slag

图1 精炼渣的XRD谱Fig.1 XRD pattern of refining slag

图2 精炼渣的SEM照片Fig.2 SEM image of refining slag

1.2 精炼渣制备过程

由钢铁厂取回的精炼渣原样多为块状,首先对精炼渣进行过筛,将粉末状的精炼渣层层过筛按实验所需分成不同粒径。其次采用德国莱驰颚式粉碎机(Retsch BB200)对大块状的精炼渣进行破碎,采用德国振动盘式研磨仪(Retsch Rs200)研磨成粉末状,再经过层层过筛,筛下物与之前所得到的精炼渣按相同粒径分别混合在一起,最后采用四分法制得样品。

1.3 实验方法

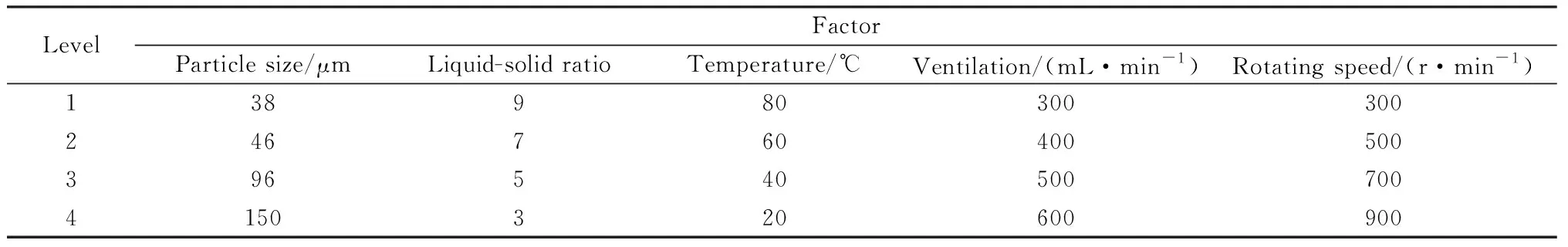

精炼渣湿法捕获CO2,即在有水存在的条件下,精炼渣中碱性氧化物与CO2反应生成稳定的碳酸盐,实验装置由三相反应器、磁力悬浮加热搅拌器(MS7-H550)、浓度为99.9%的CO2气源、转子流量计(LZB-3WB)以及电子天平等组成。本实验选取粒径、液固比、温度、通气量以及转速作为碳酸化的影响因素,首先进行正交试验,对上述5个因素分别设定4个水平,如表2所示,借以确定精炼渣碳酸化影响因素的最佳组合,然后以碳酸化增重率为考察指标对正交试验结果进行极差分析,来评估各影响因素的主次关系。在此基础上进行温度的单因素试验,温度设定4个层次(20 ℃、40 ℃、60 ℃、80 ℃),其他因素不变,实验过程中每间隔一段时间进行一次称重,以停止增重作为碳酸化实验的终止,实验结束后将固相烘干并测样。

表2 试验因素水平Table 2 Test factor level

采用X射线荧光光谱仪(PANalytical),测定精炼渣主要化学成分;采用英国Mastersizer 2 000激光衍射粒度分析仪Hydro 2 000MU(A)型进样器, 测定碳酸化前后精炼渣的粒度分布状况;采用X射线衍射仪(Bruker D8 advance),测定碳酸化前后精炼渣的矿相组成;采用扫描电子显微镜(LEO,1430VP),测定碳酸化前后精炼渣微观结构形貌特征和结构组成;采用红外光谱分析(BRUKER VERTEX 70),分析碳酸化前后化学基团的变化;采用热重分析仪(日立STA7300), 分析碳酸化前后精炼渣的热稳定性和组分。

2 结果与讨论

2.1 正交试验分析

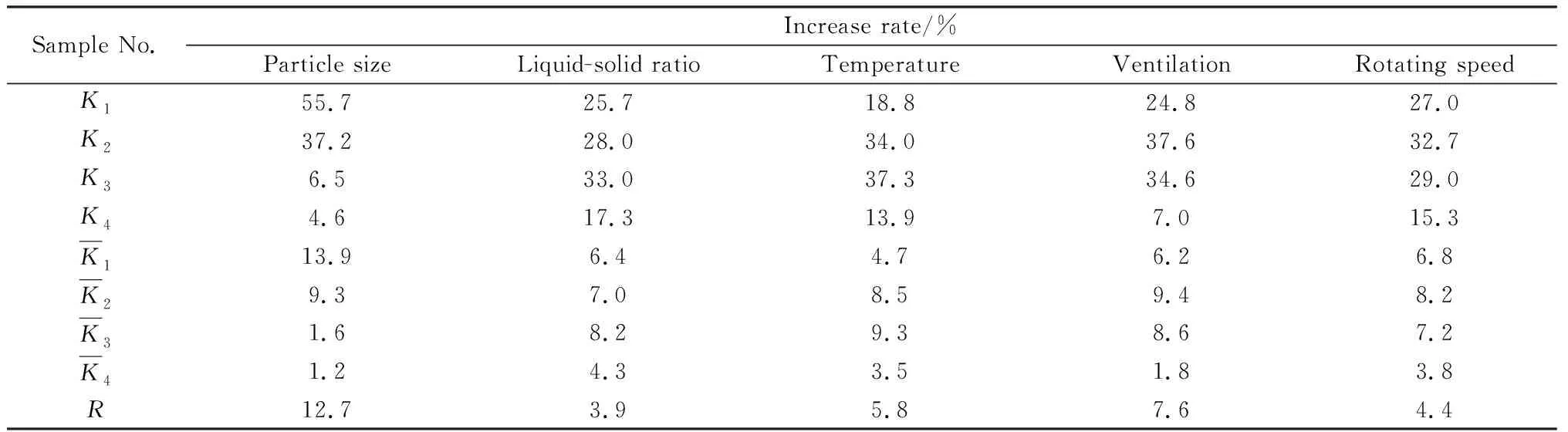

表3为正交试验安排表,由表3可知,精炼渣碳酸化最优组合为第3组实验,即反应温度为40 ℃、CO2通气量为500 mL/min、转速为700 r/min、液固比(质量比,下同)为5、粒径为38 μm的精炼渣碳酸化效果最好,其增重率为21.4%。碳酸化效果最差的实验为第15组,碳酸化增重率仅为0.4%,相比于最优组合低了20%,其碳酸化参数组合为:150 μm精炼渣、反应温度60 ℃、CO2通气量600 mL/min、转速300 r/min以及液固比5。

表3 L16(45)正交试验安排表Table 3 L16(45) orthogonal test schedule

表4为正交试验的极差分析。从极差分析结果可以看出,各因素对精炼渣碳酸化的影响主次关系为:粒径>CO2通气量>反应温度>转速>液固比。

表4 极差分析结果Table 4 Range analysis results

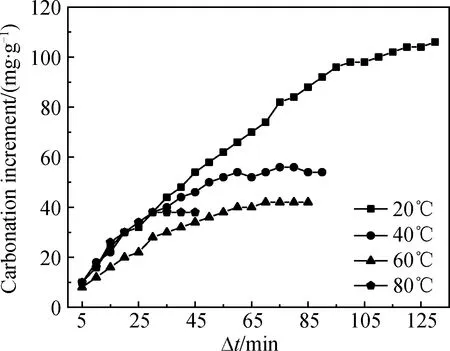

2.2 温度对精炼渣碳酸化的影响

图3 温度对碳酸化转化率的影响Fig.3 Effect of temperature on carbonation conversion rate

2.2.1 精炼渣碳酸化粒度分布

表5表示碳酸化前后精炼渣颗粒的性能变化。由表5可知,20 ℃碳酸化后精炼渣粒径D10和D50较原样有所减小,而D90比原样略有所增大;40 ℃碳酸化后精炼渣粒径D10较原样有所减小,而D50和D90均比原样大;60 ℃和80 ℃碳酸化后精炼渣粒径D10、D50和D90较原样均有所增大。

表5 碳酸化前后精炼渣颗粒性能变化Table 5 Performance changes of refining slag particles before and after carbonation

图4表示精炼渣碳酸化前后的粒度分布状况。由图4可知,在20 ℃和40 ℃条件下,精炼渣碳酸化后的体积平均粒径分别为20.615 μm和23.540 μm,均小于原样的体积平均粒径24.992 μm;而在60 ℃和80 ℃条件下,精炼渣碳酸化后的体积平均粒径均大于原样,依次为26.461 μm和29.188 μm。由此可见,碳酸化后精炼渣体积平均粒径随着反应温度的升高而增大,这是由于精炼渣内部存在较多的孔道,碳酸化后所生成的产物一部分填充在了孔道内部,而其他部分则附着在精炼渣表面,因此导致碳酸化后精炼渣粒径有所差异,同时附着在精炼渣表面的生成物也是阻碍碳酸化继续进行的原因;另外随着反应温度的升高,精炼渣微粉发生碰撞的概率有所增加[21],进而增加了精炼渣出现团聚现象的可能性,因此随反应温度的升高,精炼渣体积平均粒径向着更大的方向发展。

2.2.2 精炼渣碳酸化物相和形貌特性

图5为不同温度下精炼渣碳酸化XRD谱。由图5可知,精炼渣原样中C2S、C3S、f-CaO和C12A7的衍射峰显著,碳酸化后C2S、C3S和C12A7的衍射峰明显减弱,f-CaO的衍射峰消失,与此同时CaCO3和SiO2的特征峰显著增强,说明精炼渣中这些钙基物质与CO2发生反应并生成了CaCO3。因为碳酸化过程中精炼渣内部物质的晶型结构遭到破坏,故向着更稳定的CaCO3晶型转变。不同温度碳酸化后各特征峰出现的角度相似,说明不同温度下精炼渣碳酸化后的产物无较大差异,矿相成分主要为CaCO3、MgCO3、SiO2。其中,CaCO3特征峰2θ角分别位于为23.059°、29.409°、35.975°、39.417°、47.526°、48.519°和57.408°,与之对应的衍射面依次为(012)、(104)、(110)、(113)、(018)、(116)和(122)晶面,与PDF卡片83-0577相匹配,且均为CaCO3的方解石多晶型物的主要峰,属于六方晶系。

图5 不同温度碳酸化后XRD谱Fig.5 XRD pattern after carbonation at different temperatures

图6为不同温度下精炼渣碳酸化的SEM照片。从图6(a)可以看出,经20 ℃碳酸化后,原本表面光滑的精炼渣明显变得粗糙,这是因为碳酸化后精炼渣表面出现了大量的颗粒状结构,这些颗粒多数分散在精炼渣的表面以及孔道,结合XRD分析结果认定这些颗粒状结构为方解石型CaCO3;从图6(b)可以看出,40 ℃碳酸化后,精炼渣表面主要以菱面体的方解石为主,其粒径明显比20 ℃碳酸化后所生成的大,并且表面较为平整;从图6(c)可以看出,60 ℃碳酸化后,精炼渣表面主要以不规则状的方解石为主,且排布杂乱明显可以看到有孔道的存在;从图6(d)可以看出,80 ℃碳酸化后,精炼渣表面主要以菱面体和不规则状的方解石为主,这些方解石主要是原位聚集分布,即所生成的方解石聚集为一团并且附着在精炼渣的表面,同时可以明显看到其内部存在较多的孔道。由此可见,不同温度下精炼渣碳酸化生成物主要为CaCO3,并且以方解石晶型结构存在,与XRD分析结果相一致,但是所生成的方解石形态以及粒径大小有所差异。随着反应温度的升高,所得方解石的粒径也随之变大,这是因为在低温条件下,方解石成长结晶速率变慢致使其粒径较小[22],这也是只有在20 ℃条件下碳酸化才会出现细小颗粒状方解石的原因。另外,生成的方解石粒径越小越有利于其在精炼渣表面分散开来,当反应温度超过60 ℃时,开始出现大量不规则状的方解石,这类方解石更容易出现团聚现象,致使其粒径较大并且附着在精炼渣表面,由于这些生成物聚集附着在精炼渣表面阻碍了Ca2+的浸出,进而抑制了碳酸化反应的进行。

图6 不同温度碳酸化后SEM照片Fig.6 SEM images after carbonation at different temperatures

2.2.3 精炼渣碳酸化FT-IR分析

图7 碳酸化前后精炼渣FT-IR谱Fig.7 FT-IR spectrum of refining slag before and after carbonation

2.2.4 精炼渣碳酸化热重-差热分析

不同温度下精炼渣碳酸化后的TG-DTG曲线如图8所示。由DTG曲线可知,原样350~400 ℃有一处明显的失重峰,此处属于Ca(OH)2热分解失重范围;不同温度碳酸化后都出现两处明显的失重峰,对应的失重温度范围为105~260 ℃和500~800 ℃,分别由H2O和CaCO3的热分解导致[25],从图中可以看出CaCO3的失重峰相较于其他的失重峰更为突出,这是因为CaCO3热分解释放CO2的过程需要大量吸热。当加热温度超过800 ℃后,不同温度碳酸化后的精炼渣DTG曲线趋于一条直线不再变化,说明碳酸化后精炼渣中各种形态水分和碳酸盐完全脱出和分解。由TG曲线可知,不同温度碳酸化后精炼渣总的热分解失重百分率分别为:35.26%、35.24%、34.36%和27.29%;H2O的热分解失重百分率分别为:6.91%、6.85%、6.15%和4.96%;CaCO3的热分解失重百分率分别为:24.83%、25.14%、24.62%和17.96%。

图8 不同温度精炼渣碳酸化的TG-DTG曲线Fig.8 TG-DTG curves of carbonization of refining slag at different temperatures

3 结 论

(1)正交试验结果显示:38 μm的精炼渣以液固比为5,在反应温度为40 ℃、CO2通气量为500 mL/min、转速为700 r/min的条件下碳酸化效果最佳,即精炼渣碳酸化最优组合;极差分析结果说明,各因素对精炼渣碳酸化影响的主次关系为:粒径>CO2通气量>反应温度>转速>液固比。

(2)单因素实验结果显示,升高温度不利于碳酸化反应的进行,并确定20 ℃为精炼渣碳酸化最佳温度。