P92钢奥氏体化后的冷却方式对650℃时效组织及硬度稳定性的影响

2019-01-16彭志方陈方玉彭芳芳石振斌

钟 蛟,彭志方,陈方玉,彭芳芳,刘 省,石振斌

(1 武汉大学 动力与机械学院,武汉430072;2 武汉钢铁(集团)公司研究院,武汉 430080;3 东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

为了满足高效-低排放超超临界火电厂锅炉用钢综合性能的要求,9%~12%Cr(质量分数)铁素体耐热钢得到了日益广泛的应用[1-2],P92作为理想用钢,也加速了其国产化进程。P92钢因其高合金含量,空冷即可得到全马氏体组织并且获得优良的高温力学性能[3]。

关于奥氏体化后冷却速率对9Cr铁素体耐热钢组织及硬度的影响,国内外学者进行了大量研究:Saroja等[4]的研究表明P91钢奥氏体化以空冷或炉冷方式冷却时,过冷奥氏体会分解为马氏体和先共析铁素体;宁保群等[5-6]的研究表明T91钢过冷奥氏体连续转变过程中只存在铁素体和马氏体转变区,而不出现贝氏体和珠光体转变;王福晶等[7]的研究表明奥氏体化后不同冷却方式对T91连铸坯硬度影响不大;赵勇桃等[8]的研究表明P92钢焊接连续冷却转变曲线有类珠光体和马氏体两个转变区; Knezevic等[9]的研究表明,P92钢在热处理过程中,如果奥氏体化后冷却速率较慢,奥氏体会分解成铁素体和碳化物;王鹏展等[10]的研究表明奥氏体化后空冷、水冷、油冷和风冷4种不同冷却方式对P92钢管回火后硬度的影响不大。

Hasegawa[11]在对P92钢的综述中给出了其连续冷却转变曲线,并表明在相当宽泛的冷却速率条件下(数小时冷却)该钢都能完成马氏体转变,而且其硬度的变化并不明显。生产现场,大口径厚壁P92钢管奥氏体化后即使散热不充分,其冷却后的硬度也往往未明显降低;此外,P92钢奥氏体化后以不同方式冷却按标准制度回火的硬度也仍能处于规范所允许的范围内[10]。由此可见,P92钢经正常回火再经高温(如650℃)时效后,其硬度的稳定性如何,以及采取何种途径揭示该钢奥氏体化后因冷却方式不同导致组织及硬度稳定性变化的原因须进一步研究。因此,本工作研究了P92钢于1060℃/1h奥氏体化后以不同方式冷却,经760℃/ 2h回火(空冷)再经650℃时效后的组织及硬度的稳定性,从而为其国产化及工业应用提供参考依据。

1 实验材料与方法

试样取自P92成品钢管,管外径965mm,壁厚90mm,由SpectroLab直读光谱仪测得的化学成分(质量分数/%)为:C 0.11,Si 0.24,Mn 0.42,P 0.01,S 0.003,Cr 8.65,Ni 0.21,Mo 0.48,V 0.18,W 1.59,Al 0.010,Nb 0.06,N 0.06,Fe余量,其主要元素含量在ASTM-A 335/A 335M成分规范内,且Creq[12]=8.8<10,无δ铁素体。试样取自钢管距外表面1/4的壁厚处,采用线切割加工后尺寸为18mm×15mm×10mm。利用箱式电阻炉将试样在1060℃奥氏体化后保温1h,分别用空冷(AC)和置炉门口冷却(断电打开炉门将试样置于炉门口冷却,以下简称缓冷:SC)以模拟现场钢管奥氏体化后散热快/慢两种工况;然后,试样在760℃回火处理2h,空冷,在650℃下分别时效处理1000h和3000h。

试样机械抛光后用5g FeCl3+15mL HCl+85mL H2O腐蚀,利用PMG3-U型光学显微镜(OM)得到其低倍显微组织;采用HVS-1000A型显微硬度计测量室温硬度,施加载荷为0.98N,保载时间为10s,各试样硬度测点数为21个,取其平均值。

采用FEI Quanta-400型场发射扫描电子显微镜二次电子/背散射成像模式(SEM-SE/BSE)观察试样的显微组织形貌,并用其能谱分析仪(EDS)对回火及时效试样5个不同视场的基体以及析出相颗粒进行成分测定,各视场析出相颗粒测点数为10个,基体测点数为8个,所测数据经复相分离技术(multiphase separation technology,MPST)[13-14]处理后获得析出相(M23C6相和/或Laves相)的成分,并用杠杆定律算得其体积分数;此外,借助Image-Pro Plus软件,对各时效试样的Laves相颗粒进行测量,对5个视场累计测量直径(dLaves)取平均值获得其等效直径(DLaves),分析了不同时效试样中析出相体积分数及Laves相颗粒尺寸与显微硬度之间的关系。

2 结果与分析

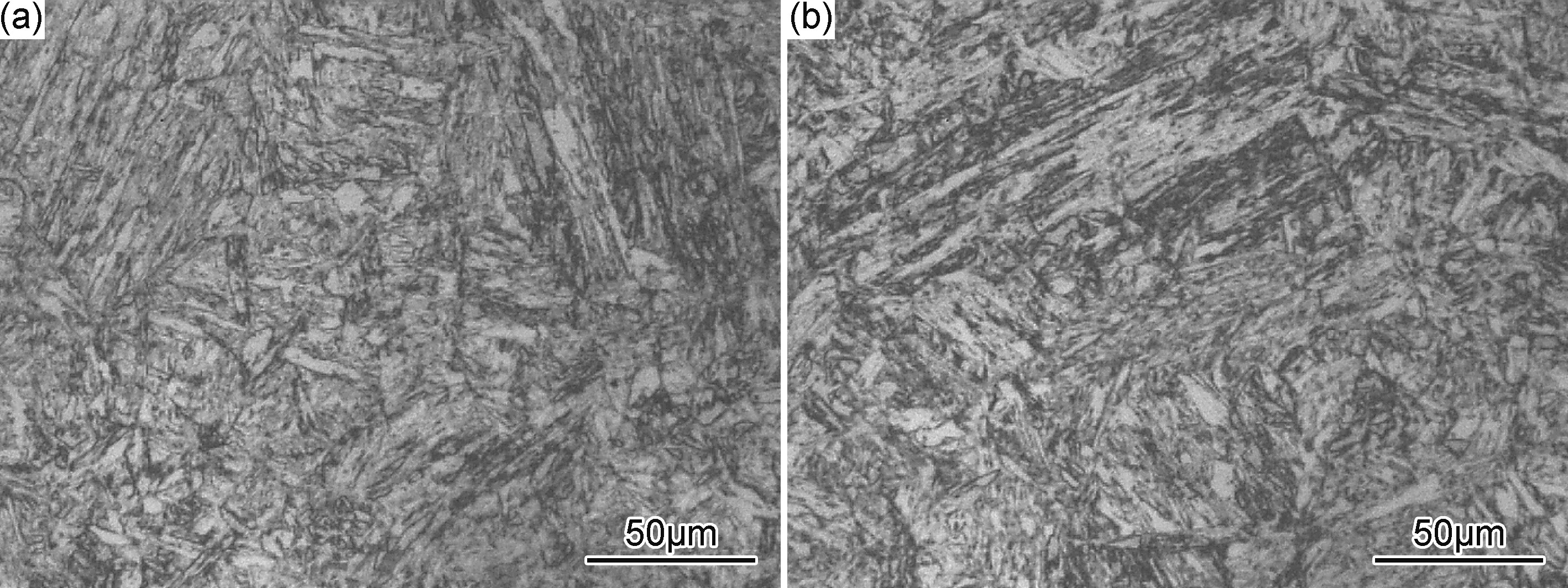

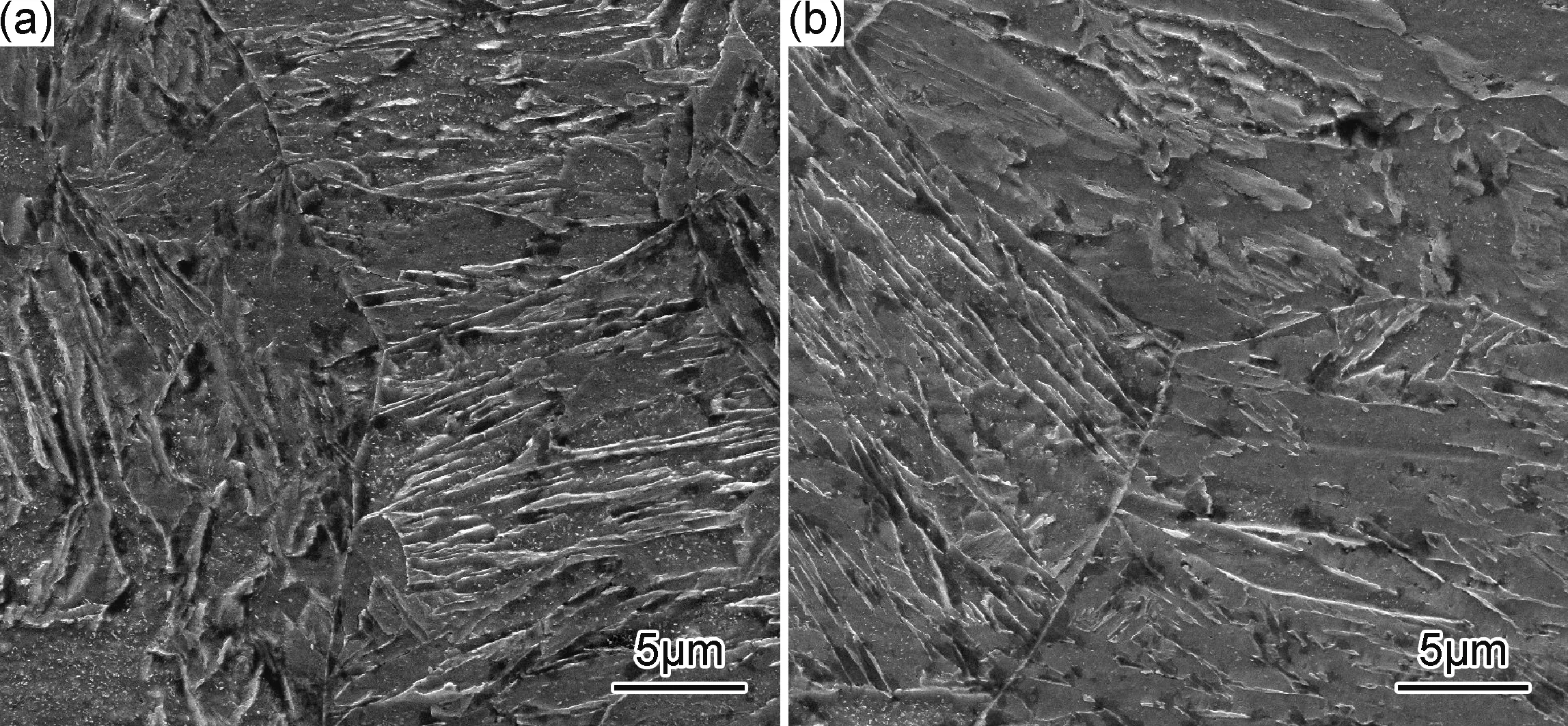

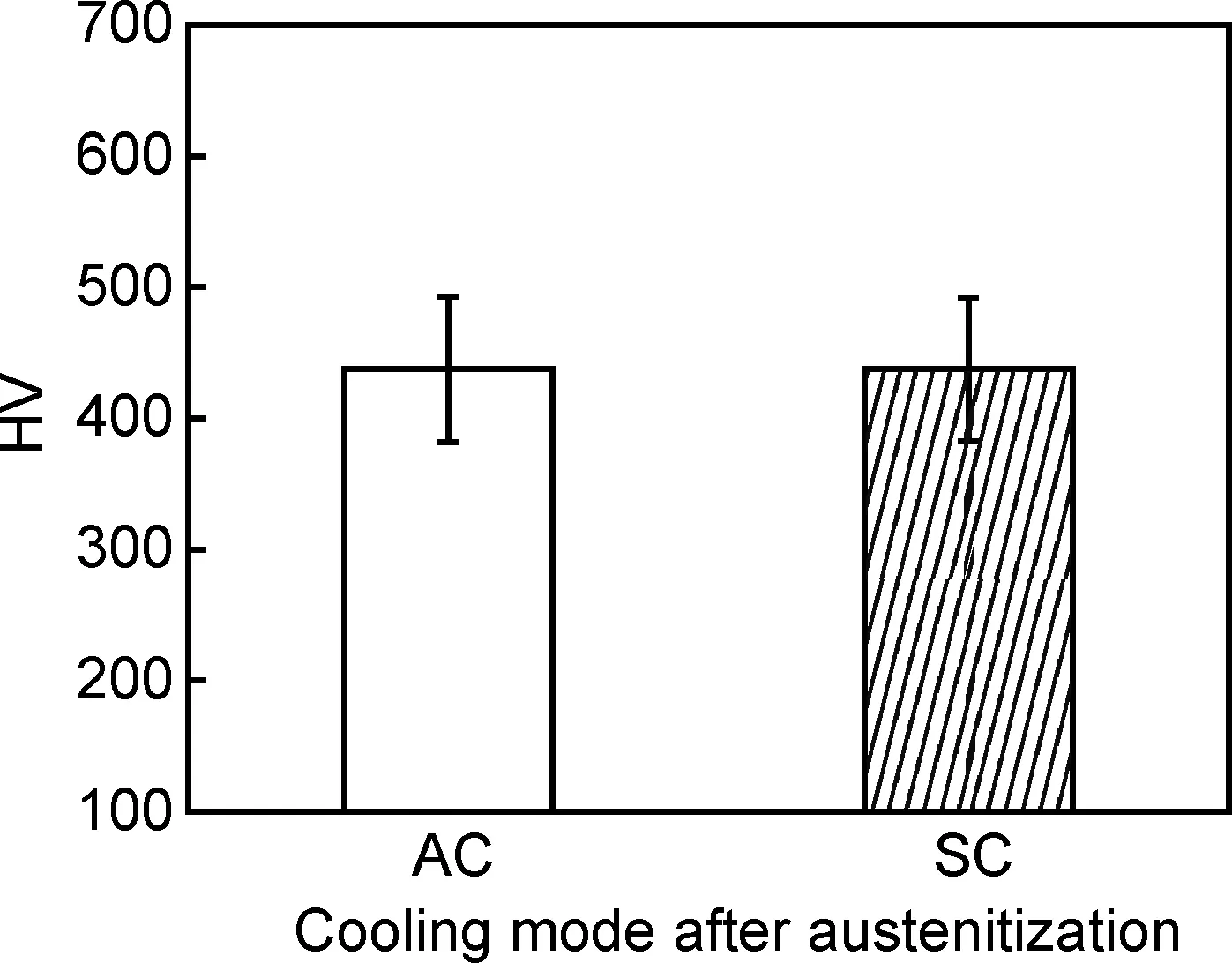

2.1 P92钢过冷奥氏体转变后的组织形貌与硬度

图1和图2分别为P92钢热处理后的显微组织,即奥氏体化后空/缓冷试样显微组织的OM像与SEM-SE像。可以看出,两种方式冷却后试样的组织形态并无明显差异,主要为马氏体。图3为对应冷却试样的显微硬度,其值也相当。这一结果与文献[11]所述在相当宽泛的冷却速率条件下(数小时冷却),该钢都能完成马氏体转变,且硬度的变化并不明显的情况吻合。

2.2 P92钢回火及时效后组织与硬度

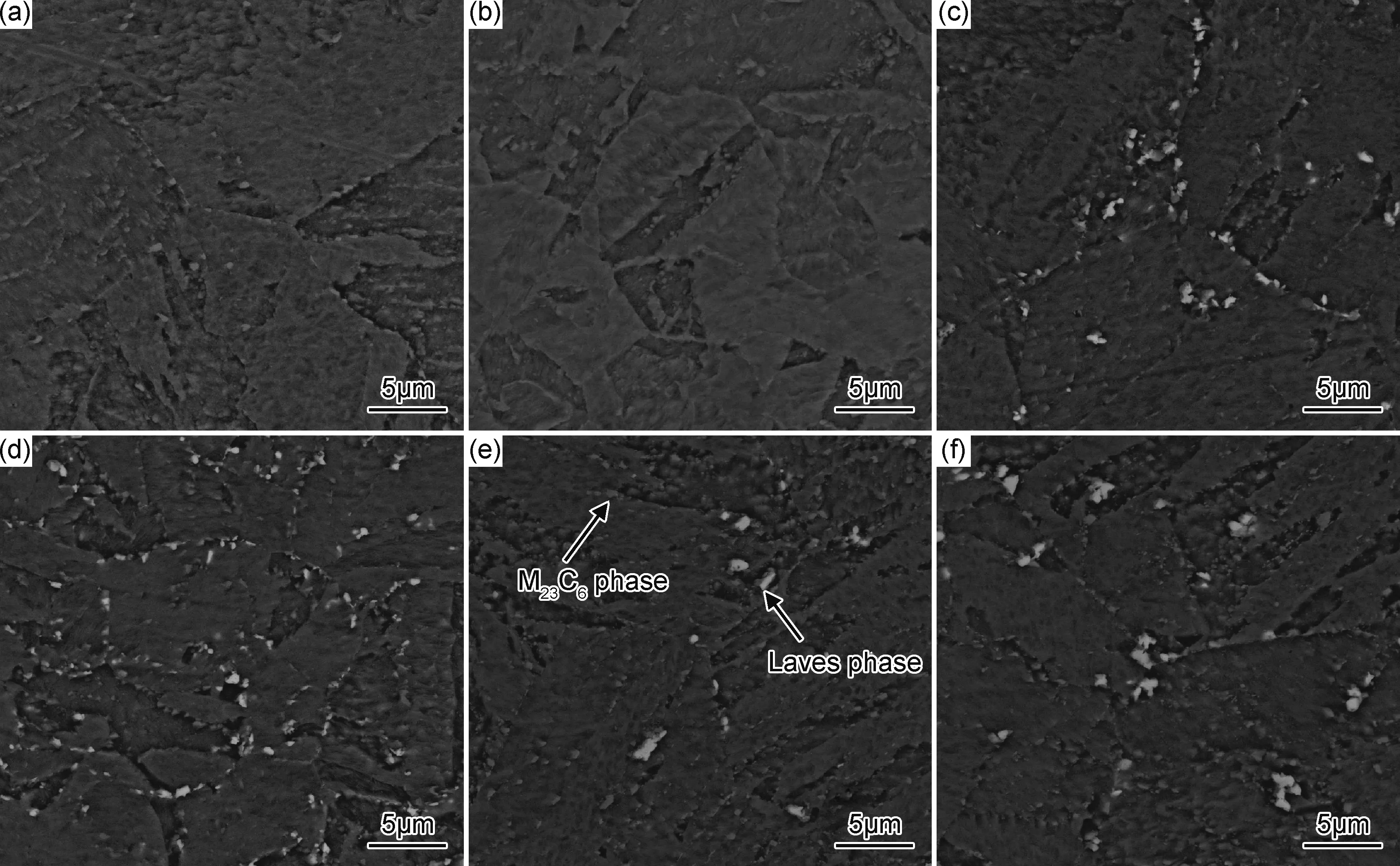

图4为P92钢试样热处理后其显微组织的OM像。可以看出,空/缓冷试样回火后主要组织均为马氏体及其析出物;此外,随着时效时间的延长,仍难以区分两者的组织形貌差异。图5为试样显微组织的SEM-BSE像:在各时效条件下的显微组织主要为马氏体、M23C6相(灰色颗粒) 和Laves相(白亮颗粒);结合MPST技术验证了有灰度差别的以上两种析出相。M23C6相与Laves相颗粒分布于原奥氏体晶界和马氏体板条界。

图1 P92钢试样热处理后的OM显微组织 (a)1060℃/1h,AC;(b)1060℃/1h,SCFig.1 OM microstructures of P92 steel samples after heat treatments (a)1060℃/1h,AC;(b)1060℃/1h,SC

图2 P92钢试样热处理后的SEM-SE显微组织 (a)1060℃/1h,AC;(b)1060℃/1h,SCFig.2 SEM-SE microstructures of P92 steel samples after heat treatments (a)1060℃/1h,AC;(b)1060℃/1h,SC

图3 P92钢奥氏体化后空/缓冷试样的显微硬度Fig.3 Microhardness of P92 steel samples austenitized followed by AC/SC

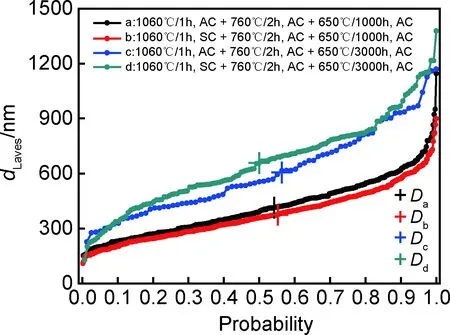

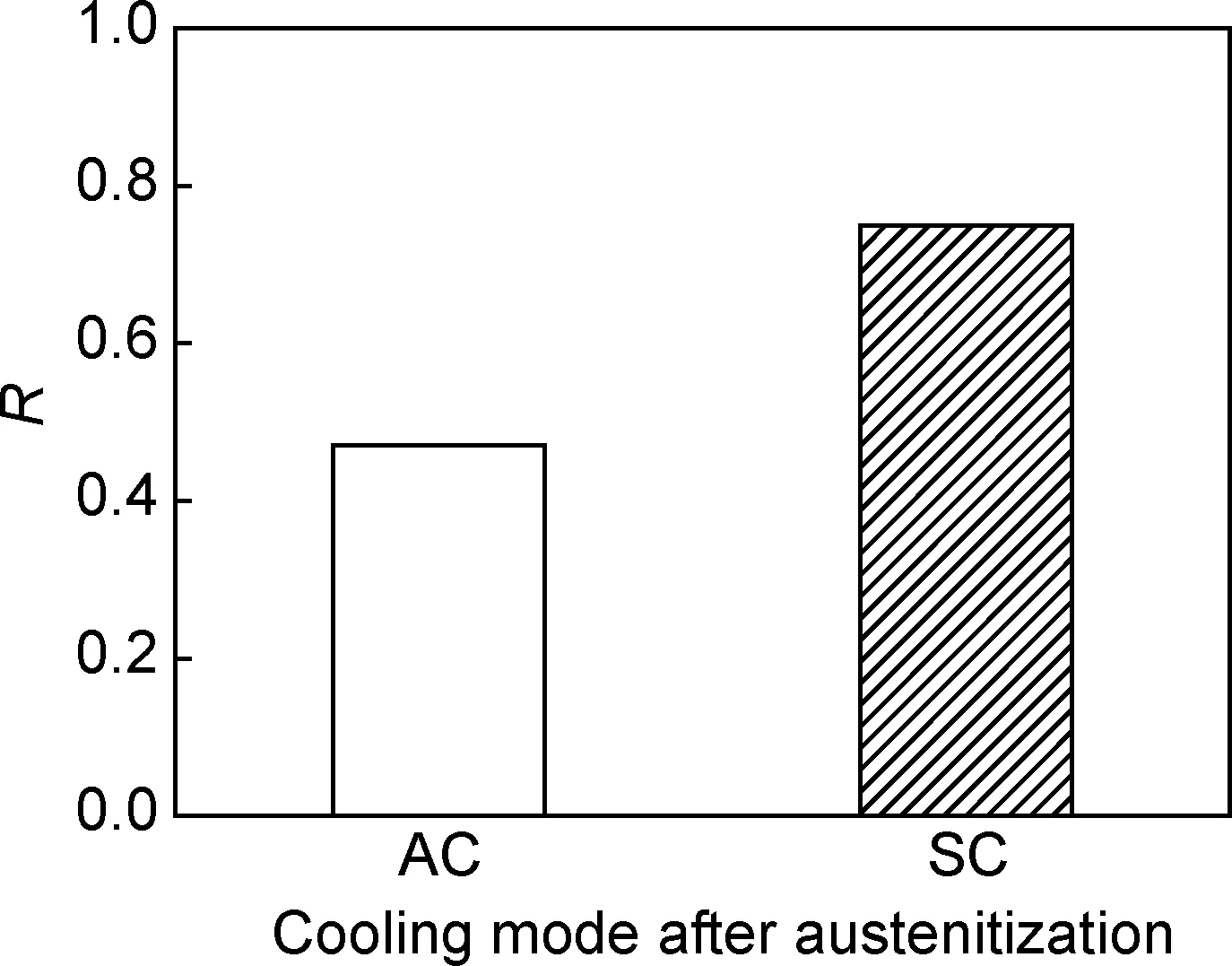

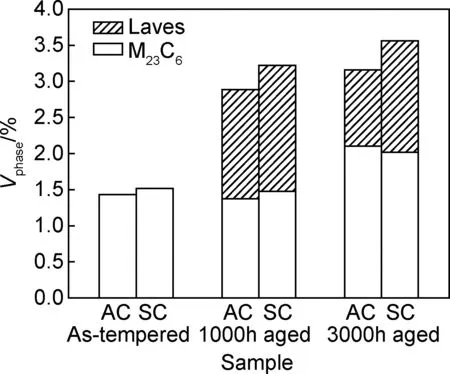

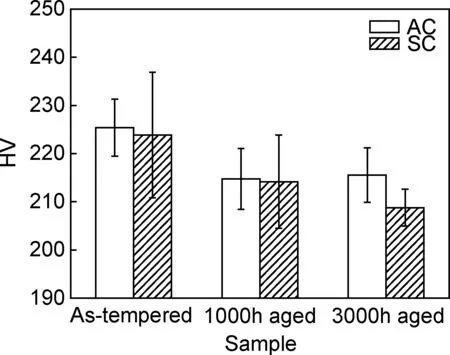

图6为各时效试样中Laves相颗粒的尺寸分布,其中Probability表示各试样测点总数归一化后的计数频率,即小于某个尺寸值的测点数在测点总数中所占的比例,对应平均值作为颗粒的等效直径,从而求得时效3000h相对1000h对应试样中Laves相颗粒的等效直径变化率R((D3000h aged-D1000h aged)/D1000h aged),如图7所示。可以看出,随着时效时间的延长,Laves相颗粒的等效直径增加,缓冷试样的R值明显较大,这表明其时效过程中Laves相颗粒的粗化程度也明显较大。图8为两种不同方式冷却试样时效后析出相(M23C6相和Laves相)的体积分数。可以看出,随着时效时间的延长,试样的析出总量递增,而缓冷试样析出总量/Laves相的体积分数较大。图9为回火及时效试样的硬度。显然,缓冷试样时效3000h后的硬度明显较低,这一现象与其析出总量和Laves相析出量均较大及Laves相明显粗化相对应。

2.3 奥氏体化后冷却方式对回火组织中Si,Cr元素浓度分布的影响

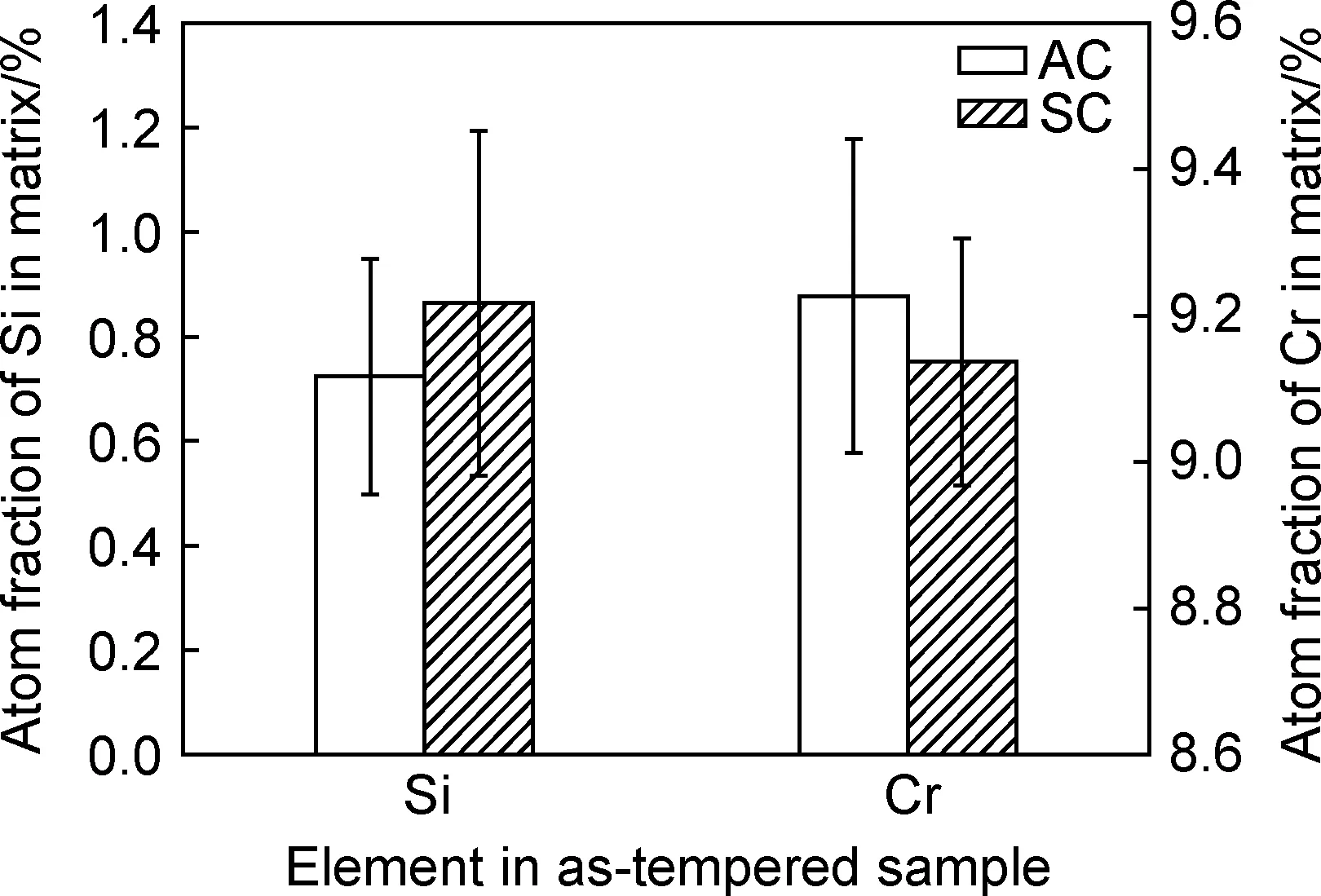

根据以上结果与分析可知,改变奥氏体化冷却方式对时效试样析出相行为以及硬度的稳定性有显著影响,由于元素Si促进Laves相形成[15-16]及其粗化[17-18],元素Cr促进M23C6相形成及粗化[19](在本实验中未见M23C6相粗化程度的差别),因此有必要分析改变奥氏体化冷却方式对回火组织中Si,Cr元素浓度分布的影响。图10为P92钢奥氏体化空/缓冷试样经回火后基体中Si,Cr元素浓度值。可以看出,经过相同回火处理后,缓冷试样基体中Si(Cr) 元素浓度明显高(低)于空冷试样。表明奥氏体化后不同冷却方式对试样回火后基体中Si,Cr元素的分布产生了明显影响,即缓冷试样回火后基体富Si而促进Laves相析出与粗化,空冷试样回火后基体富Cr而促进M23C6相析出。因此,过冷奥氏体的冷却方式对其自身及随后马氏体的稳定性起着至关重要的作用。显然,通过分析回火态试样基体中Si,Cr元素的分布,可揭示P92钢因奥氏体化后不同冷却方式导致组织及硬度稳定性的变化的原因;此外,P92钢奥氏体化后应采用快且均匀的冷却方式。

图4 P92钢试样热处理后的OM像(a)1060℃/1h,AC+760℃/2h,AC;(b)1060℃/1h,SC+760℃/2h,AC;(c)1060℃/1h,AC+760℃/2h,AC+650℃/1000h,AC;(d)1060℃/1h,SC+760℃/2h,AC+650℃/1000h,AC;(e)1060℃/1h,AC+760℃/2h,AC+650℃/3000h,AC;(f)1060℃/1h,SC+760℃/2h,AC+650℃/3000h,ACFig.4 OM images of P92 steel samples after heat treatments(a)1060℃/1h,AC+760℃/2h,AC;(b)1060℃/1h,SC+760℃/2h,AC;(c)1060℃/1h,AC+760℃/2h,AC+650℃/1000h,AC;(d)1060℃/1h,SC+760℃/2h,AC+650℃/1000h,AC;(e)1060℃/1h,AC+760℃/2h,AC+650℃/3000h,AC;(f)1060℃/1h,SC+760℃/2h,AC+650℃/3000h,AC

图5 P92钢试样热处理后的SEM-BSE像(a)1060℃/1h,AC+760℃/2h,AC;(b)1060℃/1h,SC+760℃/2h,AC;(c)1060℃/1h,AC+760℃/2h,AC+650℃/1000h,AC;(d)1060℃/1h,SC+760℃/2h,AC+650℃/1000h,AC;(e)1060℃/1h,AC+760℃/2h,AC+650℃/3000h,AC;(f)1060℃/1h,SC+760℃/2h,AC+650℃/3000h,ACFig.5 SEM-BSE images of P92 steel samples after heat treatments(a)1060℃/1h,AC+760℃/2h,AC;(b)1060℃/1h,SC+760℃/2h,AC;(c)1060℃/1h,AC+760℃/2h,AC+650℃/1000h,AC;(d)1060℃/1h,SC+760℃/2h,AC+650℃/1000h,AC;(e)1060℃/1h,AC+760℃/2h,AC+650℃/3000h,AC;(f)1060℃/1h,SC+760℃/2h,AC+650℃/3000h,AC

图6 P92钢奥氏体化后空/缓冷经回火及时效后试样Laves相颗粒的尺寸分布Fig.6 Size distributions of the Laves phase particles of P92 steel samples aged after austenitizing followed by AC/SC and tempering

图7 P92钢奥氏体化后空/缓冷经回火后试样时效3000h相对1000h Laves相颗粒等效直径的变化率Fig.7 Relative change ratio of the equivalent diameter of Laves phase particles of P92 steel samples after ageing for 1000h and 3000h,respectively,after austenitizing followed by AC/SC and tempering

图8 P92钢奥氏体化后空/缓冷经回火后试样中析出相的体积分数随时效时间的变化Fig.8 Variation of volume fraction of precipitates with ageing time for P92 steel samples after austenitizing followed by AC/SC and tempering

图9 P92钢奥氏体化后空/缓冷经回火后试样的显微硬度随时效时间的变化Fig.9 Variation of microhardness with ageing time for P92 steel samples after austenitizing followed by AC/SC and tempering

图10 P92钢奥氏体化空/缓冷试样经回火后基体中Si,Cr元素原子分数Fig.10 Atom fractions of Si and Cr in matrix for P92 steel samples after austenitizing followed by AC/SC and tempering

3 结论

(1)空/缓冷试样在奥氏体转变后的组织形貌及其硬度无明显差异。

(2)奥氏体化后冷却方式对相应试样回火及时效组织与硬度有明显影响:缓冷试样回火并时效1000h和3000h后的析出总量和Laves相析出量及尺寸粗化倾向明显大于空冷试样,其硬度始终低于空冷试样。

(3)奥氏体化后冷却方式对试样回火组织中Si,Cr元素的分布有明显影响:缓冷试样回火组织基体中Si(Cr)元素浓度明显高(低)于空冷试样。缓冷试样回火后基体富Si而促进Laves相析出及粗化,空冷试样回火后基体富Cr而促进M23C6相析出。

(4)与奥氏体化后缓冷相比,空冷将提高时效组织及硬度的稳定性。因此,工业现场管道奥氏体化后应加快散热。