焊点强度快速评估方法及应用

2021-01-11赵文平张冠兰刘东亮高晓霞

赵文平,张冠兰,刘东亮,高晓霞

(1.中车唐山机车车辆有限公司 产品研发中心,河北 唐山063035;2.中车唐山机车车辆有限公司 转向架技术中心,河北 唐山063035;3.中车唐山机车车辆有限公司 技术研究中心,河北 唐山063035)*

不锈钢车体以强度重量比高、耐腐蚀性能好、使用寿命长、安全性高和维修量少等优点,越来越受到青睐,目前已经在国内外的城轨车辆中得到广泛的应用.鉴于不锈钢材料的焊接特性,特别是表面不涂装的轨道车辆对焊接表面成型的特殊要求,焊接变形小、焊后表面美观且无需打磨的电阻点焊成为不锈钢车辆最适合的焊接工艺[1].不锈钢点焊车体是典型的薄壁筒形点传力结构,由焊点连接的薄板部件少则2层,多则4~5层,外载荷通过数万个焊点传递车体运行中的复杂载荷,那么焊点的强度至关重要,直接影响车体的安全性.因此,设计阶段的焊点强度评估对不锈钢车体设计具有重要意义.

目前,针对不锈钢车体的焊点研究主要集中在焊点的数值模拟方法、布局优化、点焊工艺和力学性能等方面[2-6].涉及焊点强度评估的研究较少,谢素明等采用等效结构应力法分析了不锈钢车体点焊接头的疲劳寿命[7];程亚军等基于标准和点焊接头的试验数据对车体焊点进行了静强度和疲劳强度评估[8];智鹏鹏等根据可靠性理论考虑车体设计中的不确定因素进行了焊点强度分析[9].而这些研究都是利用有限元方法进行数值分析获得焊点受力,再结合焊点强度评估方法,通过excel等工具列表或图形方式展示焊点强度评估结果数据.常规操作过程是在有限元后处理中逐一焊点组提取焊点力,导出数据后再运算评估焊点强度,而且焊点分析结果也不能一目了然地关联到其所在的车体位置.要查看某一区域的焊点结果,需要按照评估结果中的模拟焊点的单元编号反查有限元模型以确定位置,面对车体成千上万的焊点,这种处理方式繁琐、耗时,且可能因操作不当造成人为错误.因此,如何简化操作步骤,实现焊点的快速评估及结果的直观展示成为有待解决的问题之一.

鉴于此,本文研究了一种基于Hyperworks和ANSYS结果文件的联合二次开发程序,通过程序化方法实现了不锈钢车体焊点强度的自动快速评估及直观显示,降低了焊点强度分析的工作量,且可以将焊点强度计算结果以利用率云图形式显示,增加了可视性及可查阅性.

1 焊点强度评估方法

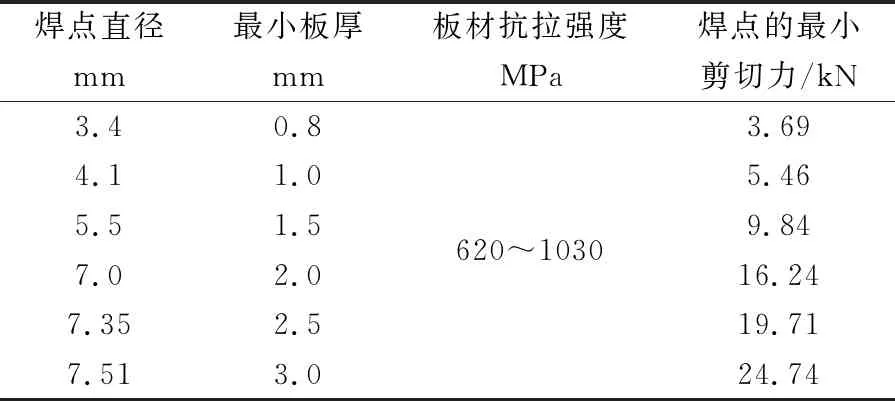

英国标准EN15085-3:2007和美国标准AWS C1.1M/C1.1-2012均推荐使用焊点的最小剪切力评价焊点强度.焊点的最小剪切力取决于焊点直径和被连接层板的抗拉强度,而焊点直径与层板的板厚有关.金属的抗拉强度范围和板厚相同时,焊点的直径越大,焊点强度越高;金属的抗拉强度范围和焊点直径相同时,板厚越大,焊点强度越高;板厚和焊核直径相同时,金属的抗拉强度范围越高,焊点强度越高.当几种不同抗拉强度的材料或不同板厚组合时,焊点强度选取各种组合中的最小值.确定焊点直径的原则:在焊接2层不同板厚的材料时取薄板的厚度,3层及以上组焊则取外侧薄板的厚度.

焊点强度性能需要依据相关标准或试验数据.标准EN15085-3和AWS C1.1M/C1.1对焊点的最小剪切力均有要求,但给出的板厚范围有限,且EN15085-3中提供的板材的抗拉强度范围较小.当标准不能作为参考依据时,有必要通过对焊点接头试样进行试验获得数据.为了固化成果及便于应用,可将焊点接头强度性能数据编制成数据库.

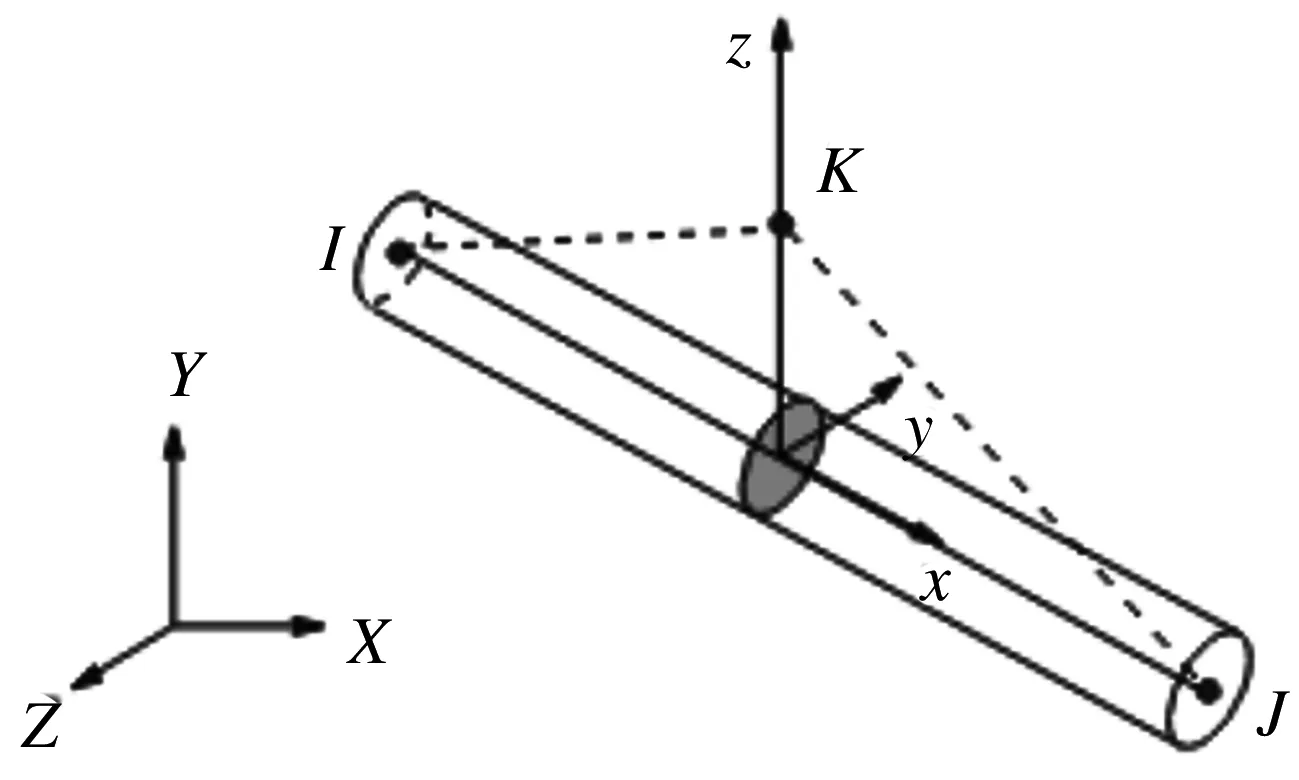

利用有限元方法进行车体性能数值分析时,点焊车体的有限元模型中一般采用梁单元模拟焊点接头.大型通用有限元分析软件ANSYS中对Beam188梁单元的定义如图 1所示,该单元主要受轴向力Fx和剪切力Sy、Sz.那么,进行焊点强度评估的根本就是将梁单元的合成剪切力与许用值比较,具体计算过程如下:

(1)根据有限元计算结果提取焊点的剪切力Sy、Sz;

图1 Beam188 单元示意图

2 焊点强度快速评估工具的二次开发

2.1 开发程序工作流程

本文中有限元分析使用Hyperworks软件进行模型前、后处理,ANSYS软件进行计算求解.有限元分析流程为:采用Hypermesh软件建立有限元模型,设置各种计算工况的边界条件,输出可供ANSYS识别的CDB计算文件,使用ANSYS软件计算后得到RST结果文件;再通过开发的焊点强度快速评估程序得到焊点强度分析结果;利用Hyperview软件读取,就可以生成焊点强度分析结果云图,增加了后处理的直观性.

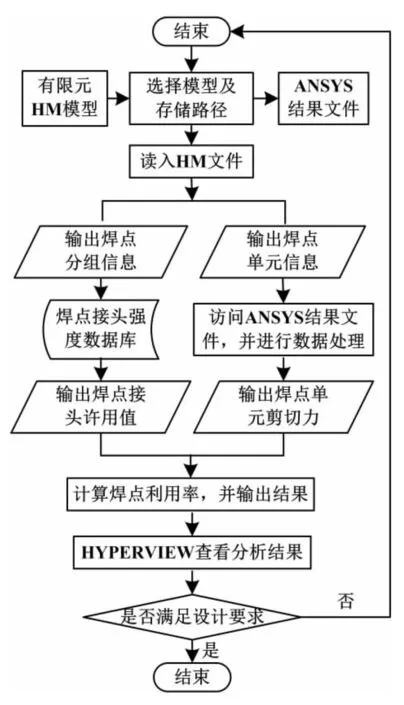

焊点强度评估高效性及可视化的核心是根据需求编写二次开发程序.图 2展示了焊点强度快速评估开发程序的工作框架.编程的输入文件分别是:结果文件(RST文件),用于提取焊点单元的受力;有限元模型文件(HM文件),用于提取焊点单元编号和焊点接头分组情况;焊点接头强度数据库文件,用于提供焊点接头的强度极限值.程序工作过程和中间数据的传递过程具体如下:建立有限元模型时,按照焊点接头强度数据库中的类型将焊点接头分组存放;通过单元类型和名称识别焊点单元及分组信息, 然后根据焊点组单元信息在RST文件中提取剪切力,计算合成剪力;依据焊点分组信息在焊点接头强度数据库中选择合适的类型,计算焊点的许用应力;最后计算焊点的利用率,并输出可识别的云图格式文件,查看分析结果并进行判断,如果利用率满足设计要求,即可结束,反之需要优化设计.

图2 开发程序工作流程

2.2 二次开发的技术实现

本文研究的目的是通过程序实现焊点强度评估过程的自动化及结果的云图可视化.按照上述工作流程,运用Tcl语言和APDL语言相结合,编制了焊点评估过程对应的宏文件,实现了开发目的.

(1)Tcl语言程序

Tcl(Tool Command Language)是一种可嵌入的命令脚本语言,具有开发快速、无需编译、功能强度且简单易学的特点.Hypermesh自带Tcl语言的解释器,并建立了该语言的函数数据库,运行时可以调出Command Window实时地进行编辑[10].

通过编写Tcl脚本程序,在Hypermesh软件中依靠组件的名称识别有限元模型中的焊点组,这就要求建立有限元模型时规范命名.运行后输出2个文件:包含焊点单元编号、焊点组编号、焊点个数的焊点组单元信息文件和包含焊点组编号、焊点接头类型编号的焊点分组信息文件.

(2)APDL语言程序

APDL是ANSYS参数化设计语言,可以用来自动完成某些通用性强的任务或专用程序,包含丰富的控制结构命令,如访问ANSYS有限元数据库、分支、循环及标量、向量、矩阵运算等.利用APDL程序语言可以实现批处理分析,极大的提高分析效率[11].

编写APDL语言程序实现对ANSYS结果文件(RST文件)的数据处理.调用焊点单元信息文件,按照单元编号在ANSYS中提取梁单元的剪切力;调用焊点分组信息文件在焊点强度数据库中选取合适的焊点接头强度值;计算合成剪力、利用率,输出处理后的结果文件.

3 应用案例

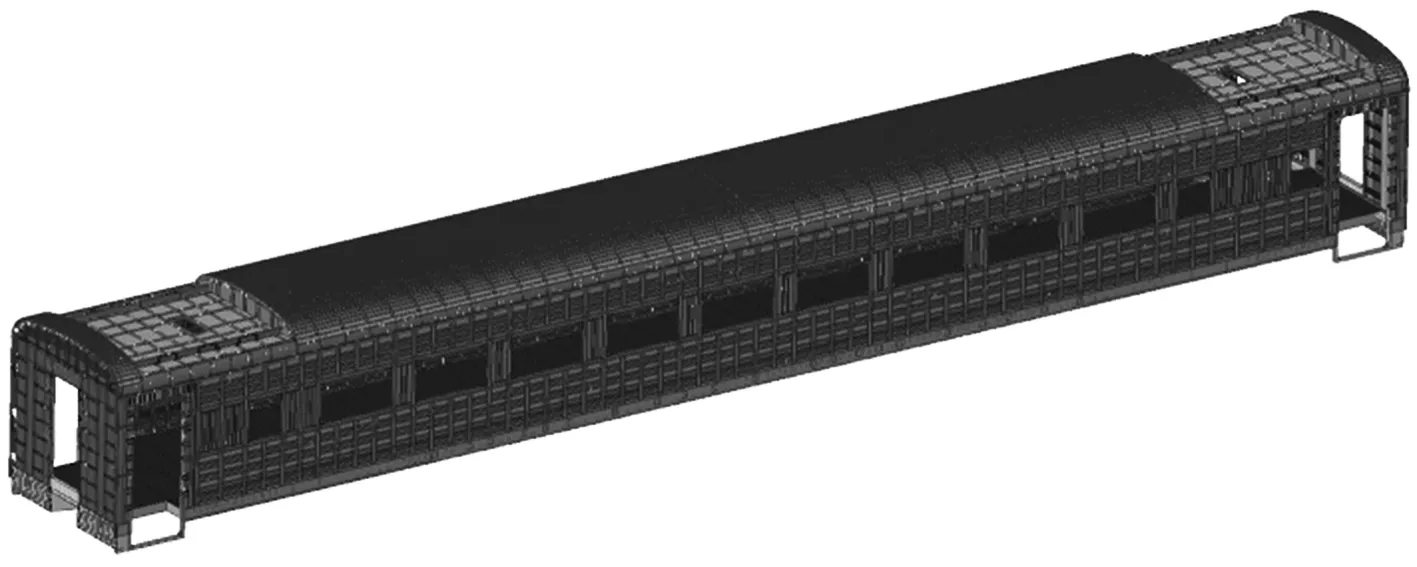

不锈钢点焊车由车顶、侧墙、底架和端墙4部分组成,车体上的板梁部件主要采用壳单元Shell181模拟,焊点通过梁单元Beam188模拟,车载设备采用质量单元Mass21形式施加,并通过刚性元连接到相应位置.有限元模型如图3所示,离散后的单元总数为1236700个,节点总数为1249733个,其中模拟焊点的梁单元有63737个.车体采用S301L系列不锈钢,基于美国标准AWS C1.1不锈钢材质焊点设计要求,表1列出了该车体静强度工况下焊点评估时的许用剪切力.

(a)车体有限元模型

表1 不锈钢车体焊点的许用剪切力

以车体垂向载荷工况为例进行焊点强度分析.根据EN12663标准,车体垂向载荷工况为1.3*(整备状态下车体自重+载重AW3)*g,在空气弹簧处施加约束,得到ANSYS计算结果文件.

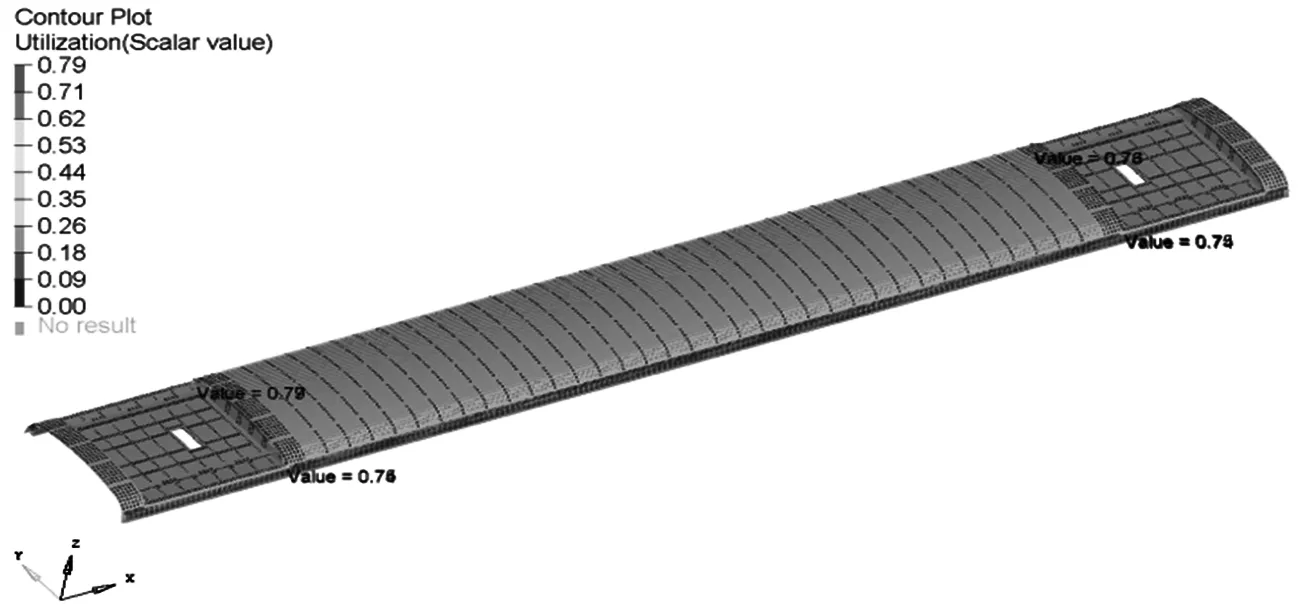

启动焊点强度分析程序,从有限元模型中得到所有焊点各组单元信息,如图4所示,展示了其中一组焊点信息情况,通过程序得到了焊点分组编号、焊点分组名称、焊点个数及焊点单元编号,利用这些信息在ANSYS结果文件中提取梁单元的剪切力,结合焊点接头强度数据库,计算焊点的利用率,并将结果输出.按照评估程序进行参数设置、计算,自动输出计算结果,再使用Hyperview后处理软件以云图形式显示计算结果,可以一目了然地看出各部位焊点利用率分布情况,也可以直接锁定关注区域,对结果进行拾取、筛选等相关操作详细查看.图5展示了不锈钢车体焊点强度利用率计算结果,可以看出:垂载工况下,整车焊点强度的最大利用率为0.91,满足设计要求.图6展示了车顶上的焊点强度利用率,直观可见利用率偏低,结果筛选后发现只有高低顶过渡处边缘的15个焊点利用率高于0.5,该工况下车顶焊点可适当优化.

图4 车体焊点组单元信息

图5 不锈钢车体焊点利用率云图

图6 车顶区域焊点利用率云图

4 结论

(1)基于有限元方法和软件二次开发功能,运用脚本语言编制了焊点强度评估程序,并利用该程序对某不锈钢车体的焊点静强度进行评估.结果表明:该车体的焊点强度利用率小于1,满足设计要求;且焊点强度计算结果以云图形式显示,使得数据分析直观方便,实现了焊点强度评估结果的可视化;

(2)开发程序简化了操作步骤,提高了工作效率,同时进一步实现了:建模标准化,为了识别焊点信息,需要统一有限元模型中的命名标准,从而提高了模型的可读性;评估方法流程化,固化企业成果、工程师经验等;评估过程简易化,降低对使用者的要求,减少出错几率.使用这种焊点强度评估程序尤其有利于设计方案比选时的快速校验.