加速工况下铝合金高速动车组车体服役性能评估

2021-01-11吴磊赵文平侯亚辉董长禄李志申果立奎

吴磊,赵文平,侯亚辉,董长禄,李志申,果立奎

(中车唐山机车车辆有限公司 产品技术研发中心,河北 唐山 063000)*

目前动车组已经陆续进入五级修阶段.检修初期的制度问题逐渐凸显,车体的疲劳寿命则是车体寿命的重要指标,指标的高低对动车组经济性和列车人员安全性密切相关.研究高速动车组剩余疲劳寿命构建完善的评价体系,具有国家战略意义[1].

英国的BS7608标准基于名义应力法的焊接结构疲劳分析,工程应用性不强,用有限元法计算应力又难保证焊缝上应力集中位置应力值的准确性,而焊缝上的应力集中对疲劳寿命的预测极其重要.

2007年颁布的美国ASME标准中提出焊接结构焊缝的疲劳寿命评估中的结构应力法,是一种可以相对准确计算焊缝疲劳寿命的最新方法.采用网格不敏感结构应力MSS计算方法及一条主S-N曲线预测焊接结构焊缝上的疲劳寿命[2].并指出结构应力是由外力引起的,反映了与应力集中相关的焊缝上应力,而等效结构应力则是运用断裂力学原理推导出来的,对影响疲劳评估因素的综合考虑,其值与疲劳寿命相关联.

本文利用主S-N曲线法疲劳寿命评估平台结合迈纳尔损伤累计法则对车体残余寿命和服役性能进行了评估,同时验证主S-N曲线进行动车组车体焊接接头疲劳寿命评估方法的可靠性和准确性.

1 车体设计疲劳寿命评估

利用HyperMesh17建立车体有限元模型,网格采用四节点薄壳单元为主,三角形单元为辅,采用柔性单元模拟车辆吊挂设备.根据EN12663标准对车体模型进行疲劳工况加载,即分别在横向、纵向、垂向加载±0.15 g加速度载荷.

按照上述加载方式,在车体上选择第一主应力大的焊接接头作为可能的危险焊缝(42条)进行疲劳寿命计算.另外由于车体还有点头、摇头、侧滚的运动形式,所以除了通过EN12663标准选择的焊缝外,还分别通过三个转动工况(施加单位角加速度)按上述原则选择可能的危险焊接接头进行补充(3条).

在门角附近的3号焊缝和车体底架上共选择了45条焊缝进行疲劳寿命的计算. 表1仅显示具有危险性相对较大的3类焊缝信息.

表1 车体焊接接头加载的第一主应力 MPa

按照EN12663标准,结合铝合金主S-N曲线进行车体危险焊缝设计寿命的评估.通过Ansys计算得出车体焊缝各个节点的节点力,通过疲劳寿命计算软件Fe-Weld,按照EN12663标准中疲劳工况进行加载,得到车体各个焊缝循环一千万次的损伤.根据动车组运行30年的损伤等效于车体焊缝在EN12663标准中疲劳工况下循环一千万次的损伤换算得出车体焊缝的设计寿命,其中寿命最小的焊缝在EN12663标准中疲劳工况加载下的设计寿命如表2所示,疲劳寿命较短的焊缝为weld3,设计寿命为48.24年,符合设计标准要求,有较好的抗疲劳强度.按照运行了十年计算,剩余寿命为38.24年[3].

表2 应力较大的焊缝的损伤及设计寿命

2 实测低频载荷谱

线载荷谱提供了车辆运行时启动,匀速运行,制动和出入库四个工况的加速度载荷谱,列车1天的运行工况载荷谱见图1所示.按照通常情况规定样本每天停靠33个车站.下面做简要说明.载荷谱包含四种工况如表3所示.

表3 载荷谱的四种工况

动车组车体的刚体模态频率均低于2 Hz,因此对测试进行3Hz的低通滤波,考虑低频载荷对车体疲劳损伤的影响.各个工况给出的载荷谱分为六个分量,沉浮、点头、侧滚、横摆、摇头、伸缩加速度.因为车体做刚体运动的模态小于3 Hz,获取在线载荷谱时将车体看作刚体,所以将在线载荷谱数据进行3Hz低通滤波[4].

车体刚体模态试验结果见表4.

表4 车体刚体模态试验结果 Hz

图1 列车一天运行工况

因为车体做刚体运动的模态小于3 Hz,获取在线载荷谱时将车体看作刚体,所以将在线载荷谱数据进行3 Hz低通滤波.各个工况中典型的载荷谱如图2~图5所示.

图2 启动工况典型加速度载荷谱

图3 匀速运行工况典型加速度载荷谱

图4 制动工况典型加速度载荷谱

图5 出入库工况典型加速度载荷谱

3 在线载荷谱下车体剩余寿命计算

工况约束条件及焊缝位置同第1节.在车体上选取的45条危险焊缝中,给出位于门角的典型焊缝(3号)焊缝在横移运动,伸缩运动,沉浮运动,点头运动,摇头运动,侧滚运动时的结构应力及等效结构应力.

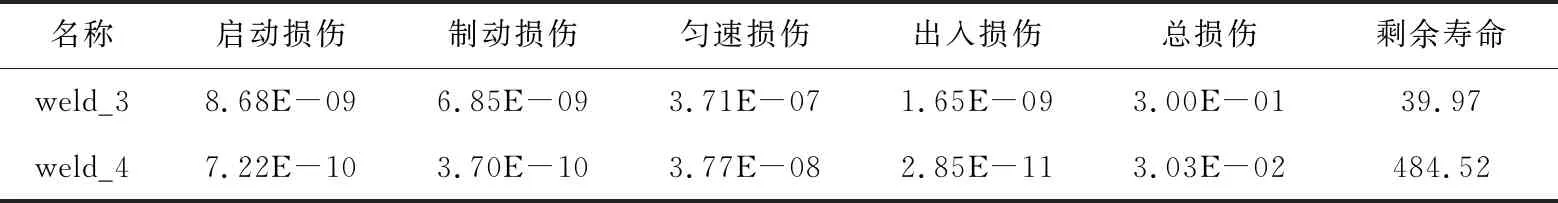

选取ASME标准中经过验证的铝合金的主S-N曲线,并结合在线载荷谱,在疲劳寿命评估平台Fe-Weld中对车体危险焊缝剩余寿命进行评估[5].结果显示,3号焊缝剩余寿命最短,剩余寿命为39.97年.其余焊缝寿命较长,有较好的抗疲劳性能.车体危险焊缝中最危险的两条焊缝在启动、匀速运行、制动以及出入库阶段的损伤和剩余寿命如表5所示.

表5 车体危险焊缝剩余寿命 年

4 车体关键典型部件无损探伤

依据前述的思路,先对车体关键典型部件进行无损探伤检测,获得初始缺陷形状与尺寸,再将其等效并仿真模拟成结构中等长的初始裂纹,就可以进行剩余寿命的评估.考虑到探伤取材的工艺性和可行性,将研究对象选定为车体系统关键部件-车下框架.

焊缝位置如图6所示.检测结果见表6.

图6 测点位置及编号

表6 无损探伤检测数据 mm

5 线载荷谱下车体框架剩余寿命计算

利用HyperMesh17建立车体有限元模型,网格采用四节点薄壳单元为主,少量三角形单元为辅的整体有限元视图.依据有限元仿真结果在车体框架上选取危险焊缝,选取的焊缝在各工况下的第一主应力如表7所示.在车体框架上选取的5条危险焊缝中,48号焊缝板厚5 cm,存在沿板厚方向1 mm深的初始裂纹(a/t=0.2).以48号焊缝的结构应力及等效结构应力为例.对比48号焊缝无初始裂纹和有初始裂纹的结构应力及等效结构应力图可知,初始裂纹的存在会导致等效结构应力的增大,剩余疲劳寿命减小的试验结果.

表7 车体框架焊缝按照EN12663标准加载的第一主应力

取铝合金主S-N曲线方法进行车体框架危险焊缝剩余寿命的评估[6].

各条焊缝无损伤时在启动、匀速运行、制动以及出入库阶段的损伤和运行30年的总损伤如表8所示.

含初始裂纹的车体框架在实测载荷谱下运行30年损伤最大值出现在48号焊缝处,损伤为1.24E-05,损伤值较小,有较好的抗疲劳性能.

表8 含损伤车体框架危险焊缝剩余寿命

6 结论

(1)ASME标准中铝合金的主S-N曲线是准确的,用来进行焊接接头疲劳寿命评估可靠性较高;

(2)根据EN12663标准中疲劳工况评估车体焊接接头设计疲劳强度,剩余寿命38.24年,满足动车组使用寿命30年的标准要求;

(3)在实测载荷谱下评估车体焊接接头设计疲劳强度,剩余寿命39.97年,满足动车组使用寿命30年的标准要求;

(4)在实测载荷谱下评估车体框架焊接接头设计疲劳强度,疲劳损伤值为1.24E-05,损伤较小.