坡口尺寸对铝合金激光-MIG复合焊焊缝成形及力学性能的影响

2021-01-11马寅韩晓辉杨志斌马征征

马寅,韩晓辉,杨志斌,马征征

(1.中车青岛四方机车车辆股份有限公司 技术工程部,山东 青岛 266111;2.大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

铝合金车体具有重量轻、强度高、耐蚀性优、外观平整度好等优点而受到国内外轨道列车制造企业的青睐,尤其是在高速列车车体制造中的应用越来越广泛[1-2].MIG焊是常用铝合金熔化焊方法,具有成本低、间隙容忍性好等优点,但存在热输入不集中、热影响区大、焊接速度低等缺点[3].激光-MIG复合焊兼具激光焊和MIG焊优点,具有焊接变形小、深宽比大、焊接速度快、成形质量高等优点,可以达到常规MIG焊难以实现的效果,已经成为铝合金车体焊接制造的理想技术[4].

然而,激光-MIG复合焊单次熔透能力有限.因此铝合金中厚板激光-MIG复合焊时,需要采用开坡口工艺以提高其熔透能力及接头成形质量[5].坡口形式及尺寸不仅影响焊接成本,而且影响接头的成形质量及力学性能[6-7].国内外学者针对不同坡口形状对激光-MIG复合焊接头成形质量及力学性能开展了许多研究工作并取得了一定的研究成果.林贤军等人[8]研究了坡口形式对铝合金激光-MIG复合焊接头组织及力学的影响,结果表明Y形坡口较I形坡口可以降低接头气孔缺陷含量并提高抗拉强度,坡口形式对接头显微组织影响不大.解赞华等人[9]研究了坡口尺寸对低合金高强钢激光-电弧复合焊接头力学性能的影响,指出坡口角度和钝边高度对接头的抗拉强度影响显著.现阶段对中厚板铝合金激光-MIG复合焊坡口尺寸变化对焊缝成形质量及其接头力学性能影响方面的研究较少.

本文以6 mm厚6082-T6铝合金为研究对象,研究坡口角度和钝边高度对激光-MIG复合焊焊缝成形、气孔缺陷及拉伸性能的影响,为选择最佳的坡口尺寸、提升焊缝成形质量及接头力学性能提供试验依据.

1 试验材料及方法

1.1 试验材料

试验母材采用6 mm厚6082-T6铝合金板材,尺寸为300 mm×200 mm×6 mm;填充材料采用直径1.2 mm的ER5356铝合金焊丝;母材及焊丝的主要化学成分如表1所示.焊前对机械打磨试板以去除表面氧化膜及油污.

表1 试验母材和焊丝的主要化学成分 %

1.2 焊接工艺

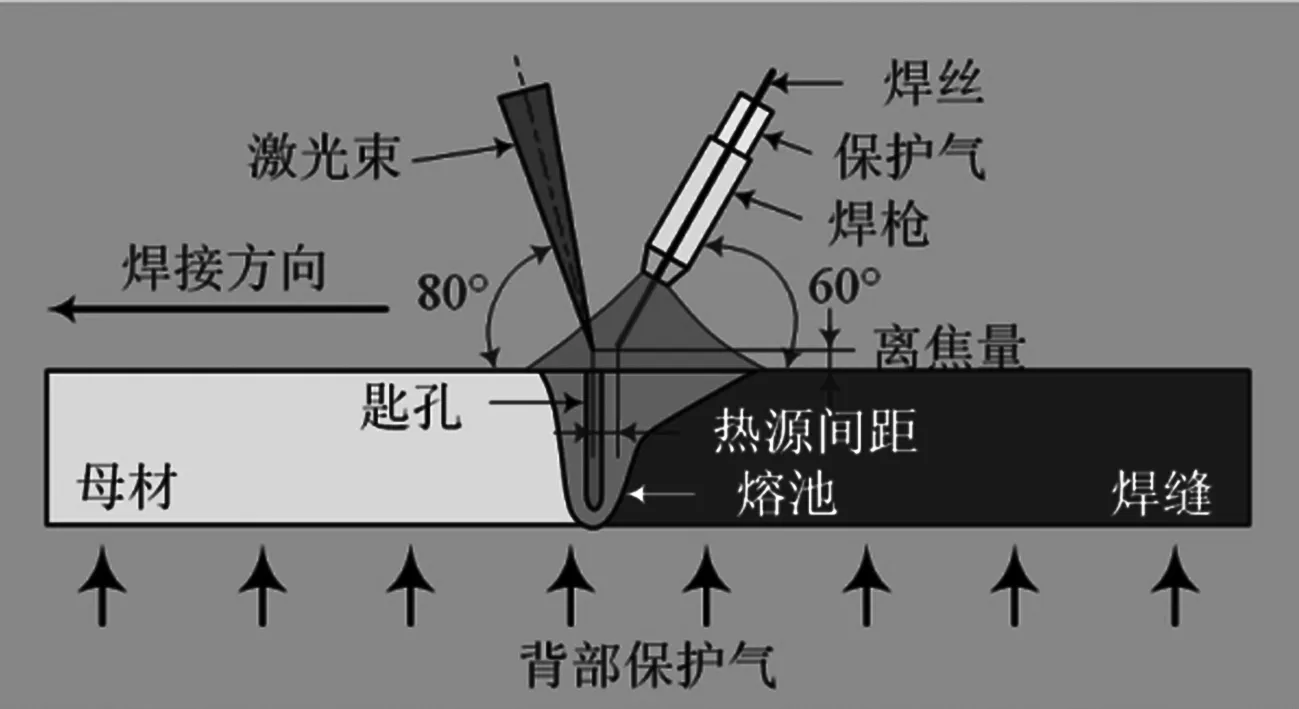

试验采用Y形坡口对接焊,坡口角度分别为30°、45°和60°,钝边高度分别为2、3和4 mm,试板组对间隙为0 mm,实现单面焊双面成形.试验采用IPG YLS-6000光纤激光器,波长为1.06μm,光斑直径为0.2 mm;MIG焊电源为FRONIUS TPS 500i CMT焊接电源,通过调节送丝速度确定电弧电流和电弧电压.采用激光在前电弧在后的方式,激光和焊枪与试板夹角分别为80°和60°,采用高纯氩气为保护气,保护气流量为20 L/min,热源间距为3 mm、离焦量为-2 mm.接头形式、试验装置及方法如图1所示.根据前期大量的探索试验,不同坡口尺寸对应的其它焊接工艺参数如表2所示.

表2 不同坡口尺寸对应的焊接工艺参数

(a) 试验装置及坡口尺寸

(b) 焊接方法示意图

1.3 试验方法

根据GB/T 26955-2011标准,利用KEYENCE VHX-1000E三维显微镜观察焊缝宏观成形;根据GB/T 3323.1-2019标准,利用XXG-2505型工业X射线探伤机检测气孔缺陷;根据GB/T 228.1-2010标准,利用WDW-300E电子万能试验机进行拉伸试验,最终结果取自3个平行试样结果的平均值,利用ZEISS SUPRA55扫描电子显微镜分析断口的微观特征.

2 试验结果及分析

2.1 坡口尺寸对焊缝成形的影响

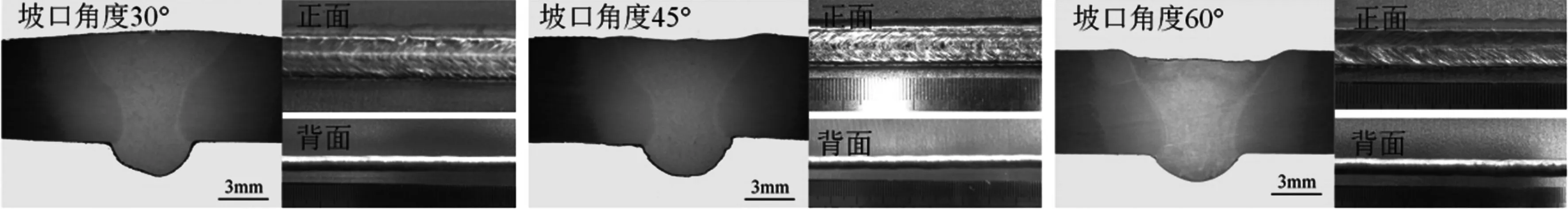

不同坡口尺寸对应的焊缝横截面及表面成形如图2所示.通过对比可以发现:钝边高度相同时,随坡口角度增加焊缝正面熔宽、背面余高及熔宽均呈现增加趋势,这是是由于坡口角度增加需要更大的送丝速度而使MIG焊焊接热输入增加所导致的;坡口角度相同时,随钝边高度增加焊缝深宽比逐渐变大,这是由于所需的填充材料减少而使MIG焊焊接热输入减小所导致的.钝边高度为2 mm和3 mm时,坡口角度增加焊缝表面下塌越来越严重,这主要是因为焊缝背面熔宽增加,铝合金流动性好表面张力小促使液态金属流向熔池背部而导致的.因此,从焊缝成形来看,钝边高度4 mm、坡口角度60°有利于获得较优的焊缝成形质量.

(a) 钝边高度2 mm

(b) 钝边高度3 mm

(c) 钝边高度4 mm

2.2 坡口尺寸对气孔缺陷的影响

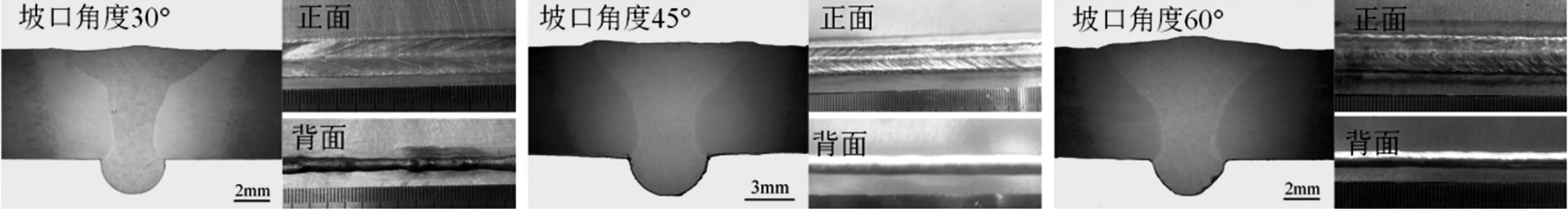

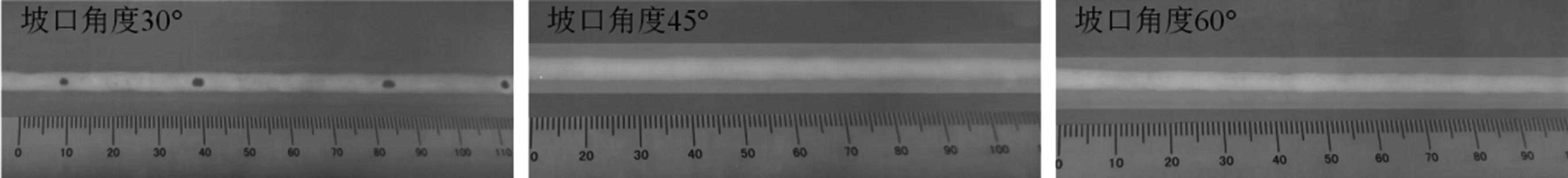

不同坡口角度条件下焊缝X射线检测的结果如图3所示.可以发现:钝边高度3 mm、坡口角度30°和钝边高度4 mm、坡口角度30°及45°时,焊缝内部均出现气孔缺陷,尤其是钝边高度4 mm、坡口角度30°时甚至存在大量的小尺寸气孔,其余钝边高度和坡口角度条件下均未发现气孔缺陷.此外,钝边高度相同时,增加坡口角度气孔缺陷数量呈现减少趋势;坡口角度相同时,增加钝边高度使气孔缺陷含量增加.这主要是因为钝边高度较大、坡口角度较小时,焊接形成的液态熔池较小,熔池凝固速度较大,不利于液态熔池内部气泡逃逸而在凝固阶段禁锢在焊缝中[10].

(a) 钝边高度2 mm

(b) 钝边高度3 mm

(c) 钝边高度4 mm

2.3 坡口尺寸对拉伸性能的影响

根据坡口尺寸对焊缝成形质量研究结果,选取焊缝成形无下塌接头进行拉伸性能试验,选取坡口尺寸及相应拉伸试验结果,如表3所示.结果表明:焊缝内部气孔缺陷明显降低了接头的抗拉强度及断后伸长率;焊缝内部无气孔缺陷时,坡口角度和钝边高度对接头抗拉强度影响不明显,接头抗拉强度最高为255.1 MPa,达到母材抗拉强度的82.3%.

表3 不同坡口尺寸条件下接头的拉伸性能

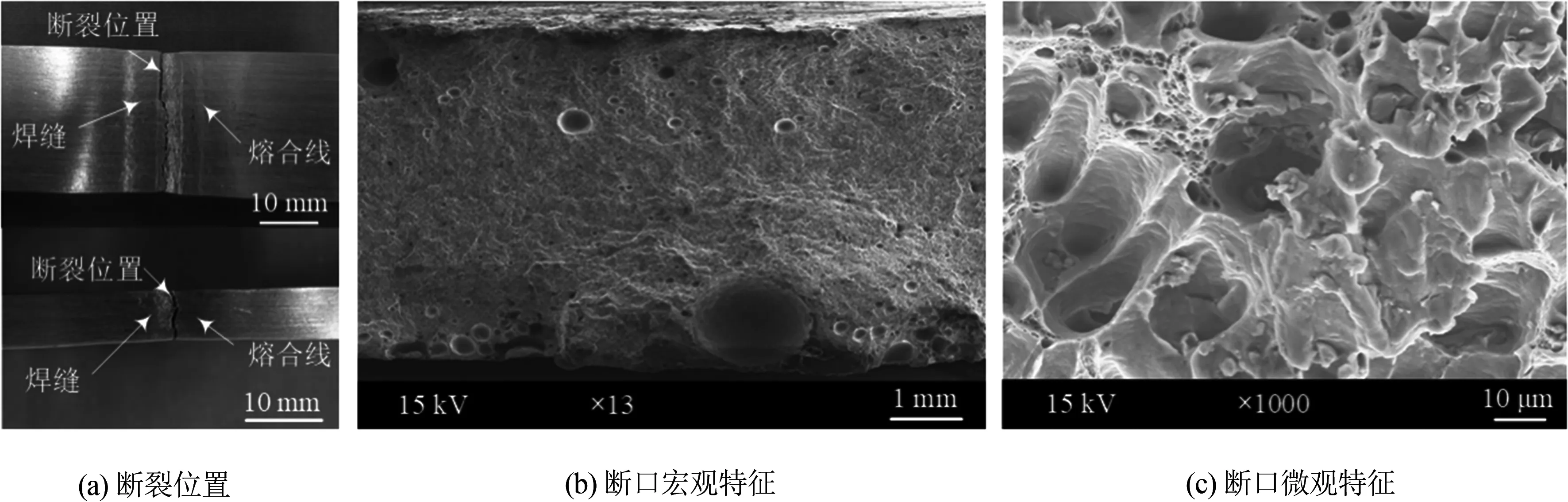

试验结果发现拉伸试样有两种典型断裂特征,分别如图4、图5所示.当焊缝内部无气孔缺陷时,拉伸试样断裂在焊缝热影响区,如图4(a)所示,这是因为该区域因接头软化而成为最薄弱环节,断裂路径几乎平行于熔合线,微观断口发现大量的韧窝特征,如图4(c)所示,接头呈现韧性断裂的特征.当焊缝内部存在大量气孔缺陷时,拉伸试样断裂于焊缝区,试样几乎以正断形式断裂,如图5(a)所示,宏观断口发现气孔缺陷,如图5(b)所示,微观断口除存在大量较浅的韧窝以外,局部存在典型的准解离面和河流花样,如图5(c)所示.接头呈现韧性断裂和脆性断裂的复合断裂特征.这表明气孔缺陷的存在减小了焊缝有效承载面积而显著降低了接头的抗拉强度,并改变了接头的断裂特征.

图4 焊缝内部无气孔缺陷试样的断裂位置及断口特征

图5 焊缝内部有气孔缺陷试样的断裂位置及断口特征

3 结论

(1)焊缝正面熔宽、背面余高及正面下塌量随坡口角度增加而增大;增加钝边高度有利于提高焊缝深宽比;

(2)增加坡口角度有利于降低焊缝内部气孔缺陷数量,增加钝边高度则导致焊缝内部气孔缺陷数量增加;

(3)焊缝内部无气孔缺陷时,坡口尺寸对接头抗拉强度影响不明显,接头抗拉强度最高为255.1 MPa,达到母材抗拉强度的82.3%,试样断裂于焊缝热影响区,接头呈现韧性断裂特征;

(4)当钝边高度为4 mm、坡口角度为60°时,在适当的工艺参数下可以获得成形质量优、无气孔缺陷和拉伸性能高的复合焊接头.