鲜食大豆颗粒全粉加工工艺及品质研究

2021-01-09郁晓敏袁凤杰汪寿根傅旭军杨清华金杭霞吴列洪

郁晓敏 袁凤杰 汪寿根 傅旭军 杨清华 金杭霞 吴列洪

(浙江省农业科学院作物与核技术利用研究所1,杭州 310021)(衢州市农业科学研究院2,衢州 324000)

大豆起源于中国,后传至世界各地,因其富含蛋白质、脂肪、纤维、糖分、维生素、异黄酮等多种营养物质而成为重要的粮油菜饲兼用作物;根据其采收时间的不同可以分为:鲜食大豆(在籽粒鼓满期至初熟期之间收获)和籽粒大豆(在豆荚完全成熟以后收获)[1-3]。鲜食大豆籽粒质地柔软、营养丰富、风味甚佳,维生素、蔗糖和淀粉的含量较高,而难消化低聚糖和抗营养物质的含量相对较低,因而深受消费者的青睐[4, 5]。但是鲜食大豆新鲜籽粒水分含量高、易腐易损,其贮藏保鲜技术和配套设施也相对不足。因此,鲜食大豆供应期较短,集中上市时容易出现价格偏低、销售困难等情况,而且加工企业持续生产季节较短,开工率也存在明显不足,严重阻碍鲜食大豆产业规模化发展。

全粉食品的概念源自马铃薯,目前已经在甘薯、菊芋等多种作物上得到广泛应用[6-9]。全粉是脱水制品中的一种,既包含新鲜果实的几乎全部营养物质,如蛋白质、淀粉、糖分、脂肪、维生素、矿物质、微量元素等,复水后又最大限度地保留了其原有口感和风味[10, 11]。与新鲜果实相比,全粉制品不仅保质期较长,储运方便安全,而且贮藏运输成本更低,综合利用价值更高[6, 7, 10]。虽然全粉食品的研究在我国起步较晚,但借助近年国内经济的持续增长和工艺设备研发的不断进步,全粉加工行业得到迅速发展。当前,马铃薯全粉已逐渐成为国内大规模转化、保存马铃薯块茎的有效途径之一,甘薯全粉也逐步成为我国甘薯产区主要加工增值产品之一,全粉加工的市场空间和发展潜力日益增大[6, 8]。

借鉴马铃薯、甘薯等全粉食品的加工工艺,鲜食大豆新鲜籽粒作为原料可先加工成全粉,再通过深加工制成各式各样的下游产品,从而提升鲜食大豆的经济价值,为食品加工行业开拓更为广阔的市场,进而促进农业增效、产业增值。相比于其他全粉制备方法(如烘干制全粉、冻干制全粉),回填制备颗粒全粉具有加工适应性好、营养保留齐全、生产成本较低等优点[11, 12]。本研究以甘薯颗粒全粉的实验室制备方法[12, 13]为依据,开发了一个生产鲜食大豆颗粒全粉的回填制备工艺,并且对加工获得的鲜食大豆颗粒全粉进行品质分析,探索鲜食大豆颗粒全粉生产与利用的可行性,从而促进鲜食大豆产业的可持续性发展。

1 材料与方法

1.1 实验材料

鲜食大豆:品种为衢鲜3号(国审豆2009024),种皮黄色,鲜荚绿色,新鲜籽粒经感观品质鉴定属香甜柔糯型;浙江省农业科学院实验农场生产,生育期(从出苗至鲜荚采收日数)89 d,含水量60%。

1.2 仪器与设备

YK-160摇摆式颗粒机(挤压设备),标准分样筛(20、40、60、80目),CT-C系列热风循环烘箱。

1.3 实验方法

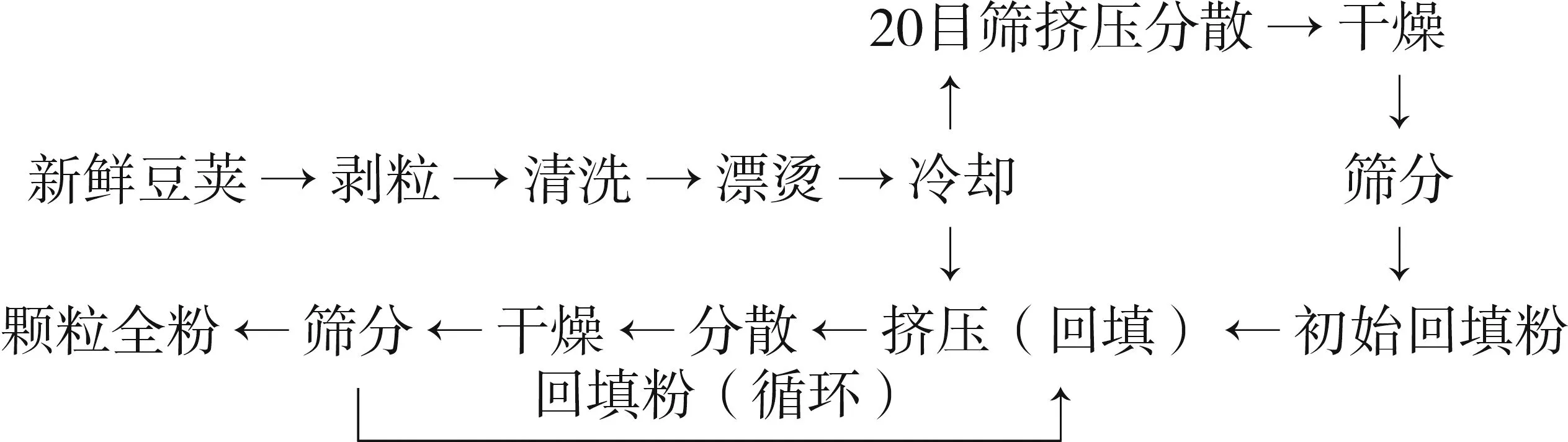

1.3.1 工艺流程

鲜食大豆颗粒全粉制备的工艺流程,基本流程参照回填法制备甘薯颗粒全粉的生产过程[12, 13]。以新鲜豆荚为原料,经剥粒、清洗、漂烫、冷却、挤压(回填)、分散、干燥、筛分等工艺流程,生产出鲜食大豆颗粒全粉。通过筛分,未达到粒径要求的干粉则作为原料(即回填粉),与冷却后的籽粒重新混合、挤压。

1.3.2 回填比例

将冷却后的鲜食大豆籽粒与回填粉按不同比例混合回填,然后进行挤压分散,80 ℃干燥0.5 h,再用标准分样筛筛分、称质量、计算百分比。回填比例(鲜食大豆籽粒∶回填粉)分别为1∶1、1∶1.5、1∶2和1∶2.5。

1.3.3 挤压粒径

将冷却后的鲜食大豆籽粒与回填粉按比例混合回填,然后按不同粒径进行挤压分散,80 ℃干燥0.5 h,再用标准分样筛筛分、称质量、计算百分比。筛网目数分别为20、40、60目。

1.3.4 数据测定及处理

每个制备过程均重复三次,测定结果以平均值计算。水分、蛋白质、脂肪、总糖、淀粉、叶绿素等含量委托农业农村部农产品及加工品质量安全监督检验测试中心(杭州)检测,检测方法均参照最新版国标,所有含量均以干重计算。数据全部利用SPSS(Version 17.0)进行统计分析。

2 结果与分析

2.1 回填粉制备

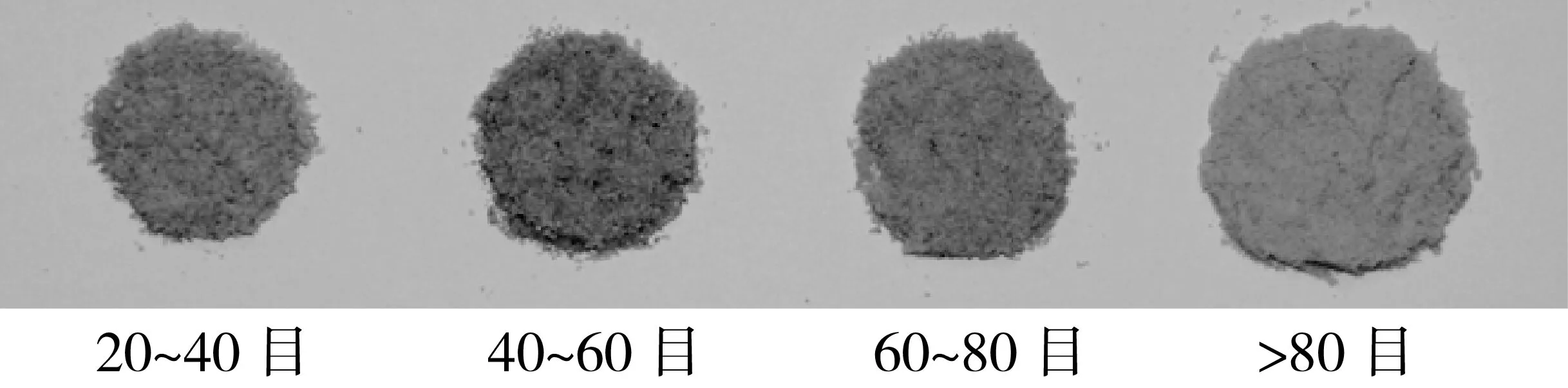

漂烫冷却后的鲜食大豆籽粒用20目筛网挤出成分散的颗粒状,然后80 ℃热风烘干,再用20目筛网轻轻挤压筛分,筛成细粒。选用20目以上的干粉作为初始原料,对鲜食大豆籽粒进行回填混合,全部通过20目筛网,再80 ℃热风烘干,如此循环直至获得所需的回填粉。利用标准分样筛对颗粒全粉进行筛分,颗粒全粉主要集中在40~80目之间,占70%以上;通过比较,80目以上的颗粒全粉粉质细腻、复水性好,基本保持了鲜食大豆的风味和口感,已能满足深加工的需要(图1)。

图1 鲜食大豆颗粒全粉(不同粒径)比较

2.2 回填比例比较

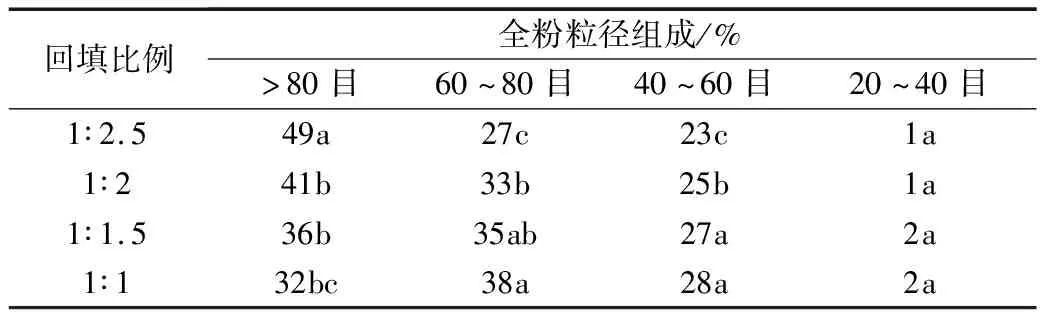

利用制备的回填粉进行回填比例实验,回填粉为通过20目的混合干粉,用20目筛网进行挤压分散,干燥后筛分称重并计算百分比(表1)。在不同回填比例(鲜食大豆籽粒∶回填粉)的条件下,鲜食大豆颗粒全粉分布主要集中在粒径为40~80目之间,20~40目的全粉所占比例均较少。随着回填比例的升高,80目以上的全粉所占比例逐渐增加,其中1∶2.5回填所得80目以上的颗粒全粉可达49%;40~60目、60~80目的全粉所占比例则逐渐下降,其中60~80目的全粉占比减少尤为显著。结果显示,回填比例1∶1.5以上均可以取得较好的回填分散效果;该结果与甘薯回填工艺[12]所用的1∶1.25比例接近,低于马铃薯回填工艺[14]所用的1∶3比例。

表1 不同比例回填后的全粉粒径组成

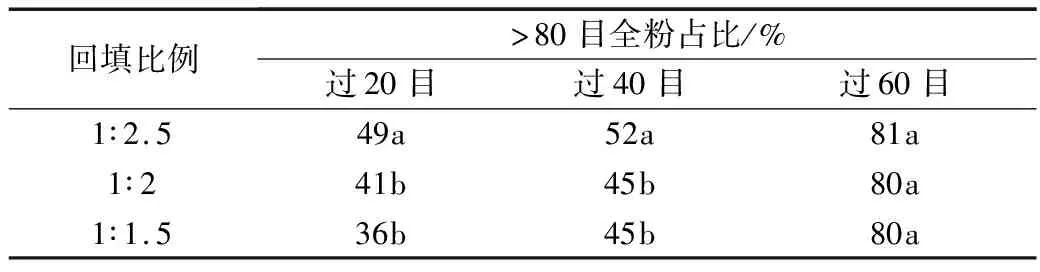

2.3 挤压粒径比较

利用制备的回填粉进行挤压粒径比较实验,回填粉为通过20目的混合干粉,分别用20、40、60目筛网进行挤压分散,干燥后筛分称重并计算百分比(表2)。在不同回填比例(鲜食大豆籽粒:回填粉)的条件下,通过60目筛网挤压分散后所得的颗粒全粉,其粒径分布主要集中在80目以上,且所占比例均在80%以上。而在相同回填比例的条件下,用60目筛网挤压分散后所得80目以上的颗粒全粉所占比例同样最高。结果表明,以1∶1.5~2比例回填取得的分散效果较佳,而挤压粒径在20~40目之间即能取得较好的生产效率,满足大批量的生产加工,这些结果与以前的研究报道基本一致[12]。

表2 不同粒径挤压后80目以上全粉占比

2.4 全粉品质分析

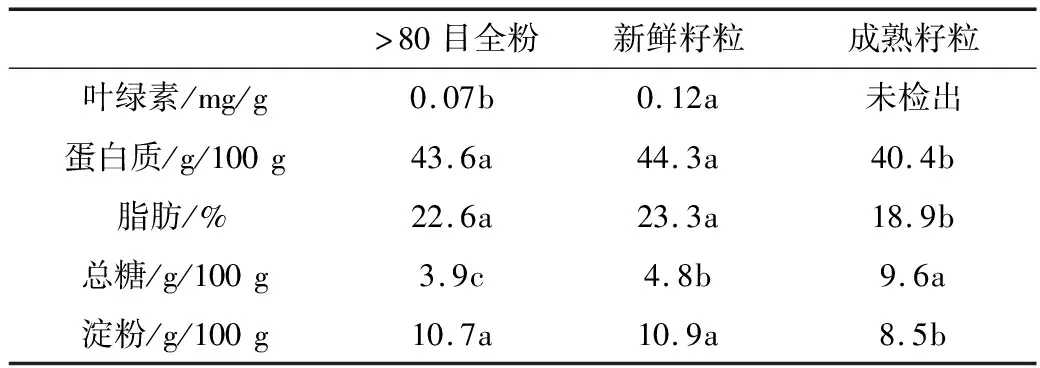

本工艺采用的漂烫时间控制在3 min以内,与以前研究报道的一致[15, 16];新鲜籽粒经漂烫后立刻冷却至20 ℃以下,能够有效钝化过氧化物酶,降低叶绿素含量的变化。尽管新鲜籽粒的叶绿素含量较低,但颗粒全粉(>80目)中的叶绿素保留率仍可达60%,而成熟籽粒中则未检测到叶绿素(表3)。叶绿素不是很稳定,极易分解,而快速的回填工艺以及干燥和筛分能够减少细胞破裂,保持叶绿素的稳定性,从而维持原有色泽。

新鲜籽粒和成熟籽粒的水分含量分别为60%和8%,而鲜食大豆颗粒全粉(>80目)的含水率则为10%;为分析品质差异,三者营养物质均以干物质计算(表3)。颗粒全粉(>80目)的脂肪含量为22.6%,而蛋白质、总糖和淀粉含量分别为43.6、3.9、10.7 g/100 g。与成熟籽粒相比,颗粒全粉蛋白质、脂肪和淀粉的含量均显著偏高,而总糖含量则显著偏低。与新鲜籽粒相比,颗粒全粉的主要营养物质在回填加工过程中损失较少,其中蛋白质、脂肪和淀粉含量的差异不显著,只有总糖含量略为降低。因此,鲜食大豆颗粒全粉的营养品质也满足深加工的需要。

表3 80目以上全粉与大豆籽粒品质分析(以干物质计)

3 讨论

浙江省大豆按种植季节有春、夏、秋大豆之分,集中分布在杭州、衢州、嘉兴、宁波、丽水等地;近10年,全省鲜食大豆生产发展迅猛,目前鲜食大豆常年种植面积累计可达120万亩以上[17, 18]。鲜食大豆作为新鲜蔬菜和健康食品,已经越来越受到关注;将新鲜籽粒先制成干粉,便于储运和加工,再根据市场需求通过深加工制成各类下游产品,显著提高鲜食大豆的利用价值。此外,适合加工全粉的马铃薯、甘薯品种对于薯形、色泽等均有要求[8, 10],而满足加工要求的鲜食大豆品种则较为丰富,超过适采期或者滞销、等外品的鲜食大豆籽粒也可以作为原料进行加工。

根据实验结果,回填比例在1∶1.5以上均能获得理想的分散效果,比例若低于1∶1.5,鲜食大豆混合颗粒的含水量较高,干燥时间需要延长,可能导致叶绿素显著减少;比例若高于1∶2,回填粉(<80目)的含量较低,无法满足批量生产的需求,影响经济效益。因此,本实验参照甘薯颗粒全粉的工艺,综合生产效率和经济因素,新鲜籽粒和回填粉的最佳比例控制为1∶1.5~2。但是,鲜食大豆含水量(60%)低于甘薯(67%),使得两者的工艺参数出现差别;1∶1.5回填后的鲜食大豆颗粒含水量降低到24%,其回填生产效率低于甘薯,与马铃薯较为接近[12, 14]。

采用回填法制备鲜食大豆颗粒全粉,80目以上的全粉不仅叶绿素保留率较高,而且蛋白质、脂肪、淀粉等物质也保留较完整,复水后又保持了新鲜籽粒的口感和风味,具有与马铃薯、甘薯等颗粒全粉相似的加工价值[10, 12]。研究表明,新鲜籽粒在烘干制备过程中需要在高温条件下长时间干燥,叶绿素和挥发性成分容易受到破坏,其色、香、味均发生明显变化;而冻干制粉不仅需要速冻设备,并且加工过程中需要严格控制水分含量,其工艺复杂,成本较高[19, 20]。与烘干制全粉相比,回填制备颗粒全粉的营养成分更为完整;与冻干制全粉相比,回填制备颗粒全粉的生产成本更为便宜。因此,鲜食大豆颗粒全粉的回填制备具有营养损失少、加工工艺简单、成本相对较低等优点,在食品深加工领域存在广阔的前景。随着国内外相关研究的深入,各式各样的鲜食大豆全粉食品将会不断出现,鲜食大豆特有的营养价值更加能够得到体现,进而推动鲜食大豆产业的可持续发展,全面满足消费者营养健康的需求。

4 结论

鲜食大豆以特有口味和营养深受消费者喜爱,但由于水分含量高、极易失水萎蔫,不耐储运、容易老化黄变,其产业规模一直受到限制。本研究参照甘薯颗粒全粉的回填加工工艺,将鲜食大豆籽粒加工成颗粒全粉。结果表明,新鲜籽粒和回填粉的最佳比例为1:1.5~2,挤压粒径在20~40目之间能够取得良好的生产效率;80目以上的颗粒全粉较好地保留了新鲜籽粒的营养成分,复水后又保持了其原有口感和风味,满足深加工的需要。