氨汽提工艺放空尾气回收与环保改造

2021-01-09齐泽鑫

齐泽鑫

(河南省中原大化集团有限责任公司,河南 濮阳 457000)

中原大化尿素装置是从意大利斯纳姆公司成套引进的,采用该公司开发的氨汽提法尿素生产工艺,本装置于1990年5月建成投产,设计日产尿素1 760 t,经过多年的实践,在保证现有工艺的基础上,在尿素装置设备和工艺上进行了多项技术改造,改造后的工艺和设备都发生了很大改变。随着目前国内对化工装置环保要求的不断提高,我厂开始不断地对装置的排放设施进行优化和改造达到节能减排的目的。

1 装置简介

来自合成氨装置的液氨送入氨储槽,经氨升压泵送到高压液氨泵入口,加压经过氨预热器预热后,高压液氨用作氨基甲酸铵喷射泵的驱动流体,在此与来自甲氨分离器的氨基甲酸铵溶液被升压至合成压力,一起送到尿素合成塔,与压缩送来的二氧化碳进行反应,由合成塔出来的反应物流向用蒸汽加热的降膜式汽提塔。经过氨汽提后,混合物离开汽提塔底部经过减压进入中压段,经过初步提浓后的尿液进入低压段,经过进一步提浓和减压后进入蒸发预浓缩器进行加热后送入蒸发工段,通过一二段蒸发加热器的熔融尿素,其水分比<0.3%,经尿素熔融泵送入造粒塔上部喷头进行造粒。

2 所面临的问题及改造方案

在整个工艺中造粒塔顶部排放氨味问题一直是困扰装置安全环保生产的难题,氨味的主要来源:①各个储罐T102、T103、T104、T105、T106的常压放空排放至放空烟囱(V114);②液氨储槽(V105)由于液氨储存造成的放空排放至放空烟囱(V113)。目前在放空烟囱上实现了两项改造提升,既增加一套洗涤装置,又将V105的放空由V113引至合成火炬燃烧管线进行燃烧,其方案主要包括两个方面:

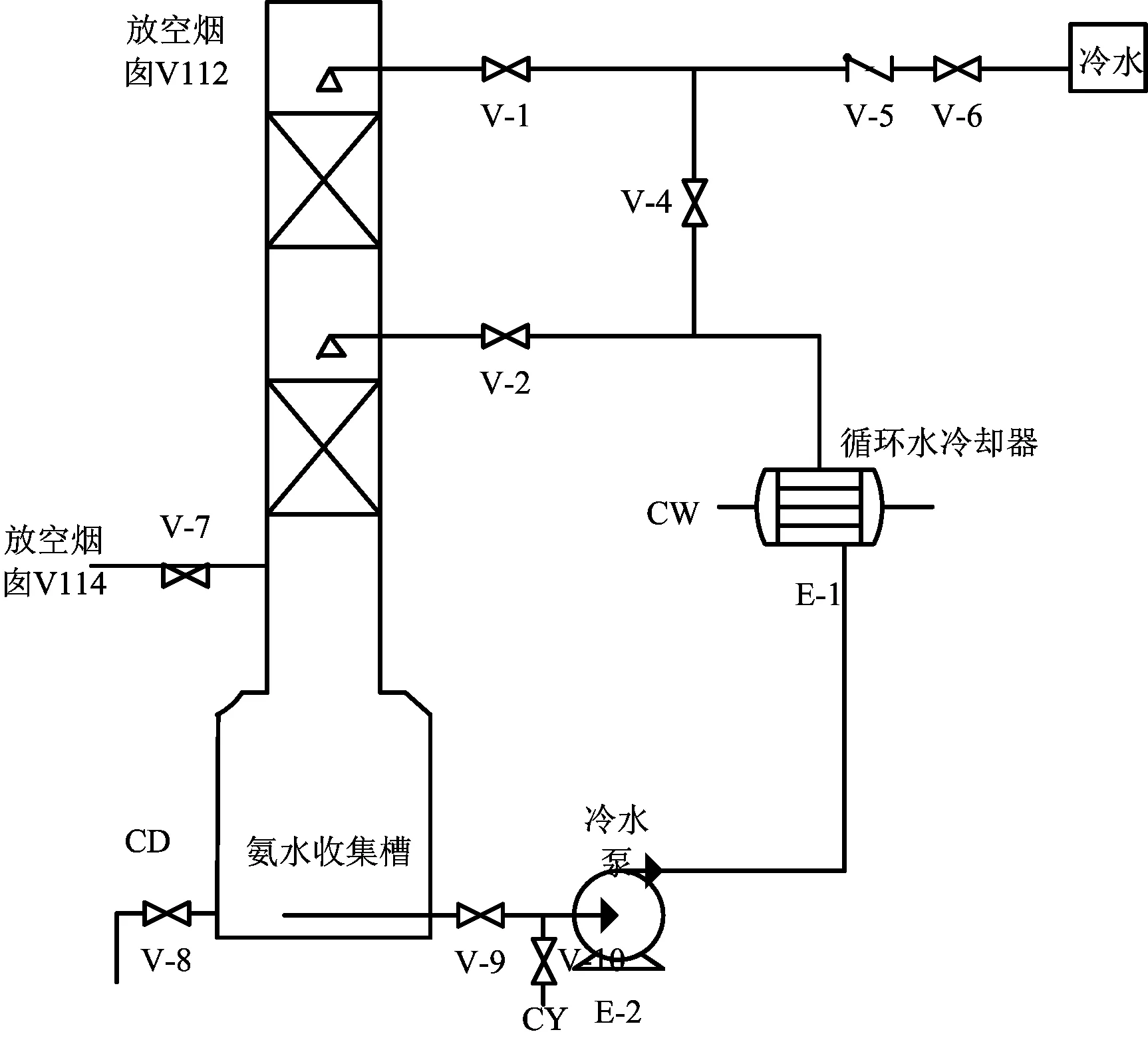

①在放空烟囱V112上增加一套放空洗涤装置,放空洗涤装置设置有两层填料层,两层填料层上分别设有喷淋头,将原放置空烟囱V114内放空尾气切至放空烟囱V112放空洗涤装置内。放空洗涤装置的两层填料层,第一层用的喷淋水来自界区低温冲洗水;第二层填料层的喷淋水,来自放空烟囱V112底部的氨水收集槽,用泵进行输送,喷淋吸收后的氨水进入洗涤装置底部的收集盘内,通过管线排放至氨水收集槽内,当收集槽内氨水浓度达到5%时,排放至尿素密闭回收槽T104内。

②在中压尾气放空阀(PV09305)阀后管线增加三通和阀门,管线联通到合成火炬管线(3寸304不锈钢管线,壁厚3.6 mm)上。在动力40 t/h锅炉北侧,管线上新增加一段至合成火炬管线,需要增加管线、截止阀和止逆阀(回火阀)。为防止对合成火炬管线造成憋压情况,新接地方应在合成火炬主管线(8"-AG-81001N-BG31A)的上侧,液相通过火炬相连进行回收至火炬液相储罐。在动力脱硫处增加一甩头截止阀和止逆阀。

3 改造实施过程

放空烟囱V112环保性能提升流程见图1。中压尾气放空阀PV09305送合成火炬流程见图2。

图1 放空烟囱V112环保性能提升流程图

图2 中压尾气放空阀PV09305送至合成火炬流程图

此两项改造目前均已完成,放空烟囱V112放空烟囱洗涤装置2020年3月24日改造完成试运行后,现处于正常投用阶段。尿素中压放空至合成火炬改造在2020年1月23日投入使用,目前运行比较正常。尿素装置通过环保提升改造,不仅能有效解决了中压放空气体在爆炸极限内的问题,还能解决造粒塔顶部放空氨味的问题,使装置安全环保稳定运行。在操作过程中,本厂就V112放空烟囱改造和中压尾气放空阀PV09305中压放空送合成火炬项目,下发操作指导,以杜绝日常操作中的问题发生。

3.1 放空烟囱V112改造操作

①打开冷水机组冷水管线,去放空烟囱V112三楼、四楼三道切断阀,将放空烟囱V112循环液槽液位补至90%以上;②检查循环液泵P667油质油位是否正常,盘泵灵活,关闭泵出口切断阀;③检查投用换热器进出口循环水正常;④打开循环液泵进口阀引液,现场启动循环液泵P667,缓慢打开泵出口阀,观察出口压力,当出口压力稳定在0.55 MPa后,稍开出口副线阀,保证泵出口压力不低于0.5 MPa;⑤打开四楼平台P667出口总阀,关闭第一层循环液切断阀,稍开第二层循环液切断阀两扣开度,观察喷淋水的压力,使压力稳定在0.1 MPa左右;⑥关闭冷水机组冷水管线去第二层喷淋冷水,保留第一层喷淋冷水阀门开度(冷水机组冷水管线补液阀30%开度即可)。

3.2 中压放空尾气及烟囱改造操作

①目前在去合成火炬切断阀后接胶管加氮气,禁止随意调整,注意联系合成关注低压氮气管网压力,防止放空尾气倒入氮气管网,如果中压放空切至V113时及时将氮气关闭。②中压尾气放空PV09305MV值控制在15%~30%,班组在开关时要缓慢调整,并且联系合成注意火炬温度,防止开关幅度大造成火炬吹灭。③当系统负荷高于2×104Nm3/h时,系统氧含量尽量控制在低限,当负荷低于2×104Nm3/h时需将中压放空由火炬切至V113内。④每小时确认火炬处测温点温度,与合成班组协调每小时替换进行测温,一旦高于100 ℃时,及时将中压放空切至放空烟囱V113内。⑤班组操作时需时刻关注好尿素中压惰气洗涤塔L09303液位,防止液位过高造成放空带液。⑥出现异常情况时及时将中压放空切至放空烟囱V113内。⑦四楼的喷淋水暂时接的冷水机组的冷水进行喷淋吸收,班组控制好三楼切断阀的开度(保证中压尾气放空阀PV09555的补水阀门开度在30%左右即可),控制喷淋水的量,水量小吸收不好,水量过大则CD带压。

4 改造前后数据对比

改造前后数据对比见表1。

由表1可以看出,放空烟囱洗涤装置投入运行以后,8楼V112的烟囱分析数据明显降低,由于2020年4月15日洗涤装置是在试运行阶段,数据偏高,但是经过调整后,从目前的运行数据可得出,经过洗涤后,8楼V112烟囱的氨含量基本控制在100×10-6以下,平均在40×10-6左右,彻底消除了9楼放空氨味的环保问题。

表1 改造前后数据对比

5 社会环保效益和经济效益相对较少

直接经济效益:由于放空烟囱V113放空直接引至合成火炬燃烧,无回收量,不再进行计算,目前V112、V114两个放空烟囱总氨含量夏季按6 kg/h,冬季V112、V114两个放空烟囱总氨含量按3 kg/h,则环保性能提升后夏季3个月节省氨损失12.96 t;冬季7个月节省氨损失15.12 t,每吨液氨按2 200元计算,全年节省氨损失为6.18万元。

循环液达到4%以上时回收,大概每5天回收一次,每次回收10 t,正常运行时每天补充脱盐水量为1 t,每年按300天计算,每年回收量为600 t,补充脱盐水量为300 t,每年消耗脱盐水量为900 t;循环液泵功率为7.5 kW,每年消耗电量54 000 kW·h;回收液加工消耗蒸汽每吨0.3 t,每年消耗蒸汽量为180 t;脱盐水每吨3.54元,蒸汽每吨120元,电力每度0.58元,则每年运行费用为5.61万元,年总经济效益为0.57万元。

环保效益:尿素放空烟囱环保性能提升后,造粒塔顶部放空烟囱氨味明显消除,V112、V114烟囱内的氨含量指标将降至100 mg/L以下,V113烟囱内的氨含量则没有,均远远低于国家排放标准。