油浆蒸汽发生器内外漏分析思路及措施建议

2021-01-09沈鹏年

沈鹏年

(中国石化扬子石油化工有限公司炼油厂, 江苏 南京 210000)

扬子石化炼油厂2#催化联合装置设计能力200万吨/年,于2014年7月正式投产运行,生产工艺采用洛阳院MIP-CGP技术。自开工以来,分馏塔底油浆蒸汽发生器频繁发生泄漏故障,对装置的平稳运行造成了较大影响,同时存在极大的安全隐患。

1 设备概况

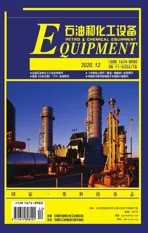

2#催化循环油浆蒸汽发生器21100-E213ABC型号为BJS1600-3.9/4.87-673-6/25-6I,由中石化洛阳工程有限公司设计,洛阳双瑞特种设备有限公司制造。具体参数见表1。

表1 循环油浆蒸汽发生器21100-E213ABC参数

2 故障情况

2.1 循环油浆蒸汽发生器内漏

运行中,发现催化外甩油浆流量不稳,在10-15t/h范围内波动,将外甩油浆由直供焦化改至罐区,仍无好转,尝试调节阀改手动、切副线、切换机泵等措施,都未见好转。后安排清理外甩油浆泵过滤器,过滤器内未发现明显异物,处理后再次投用机泵仍无好转。尝试启用油浆泵跨线、停用机泵,调整后外甩流量稳定。但再次启泵后仍出现上述问题,仍保持油浆外甩至罐区。

原因分析如下:

(1)在油浆蒸汽发生器E-213A、C出口分别采样,分析水含量分别为0.03%和1.2%,后者明显高于正常水平,且差异较大。

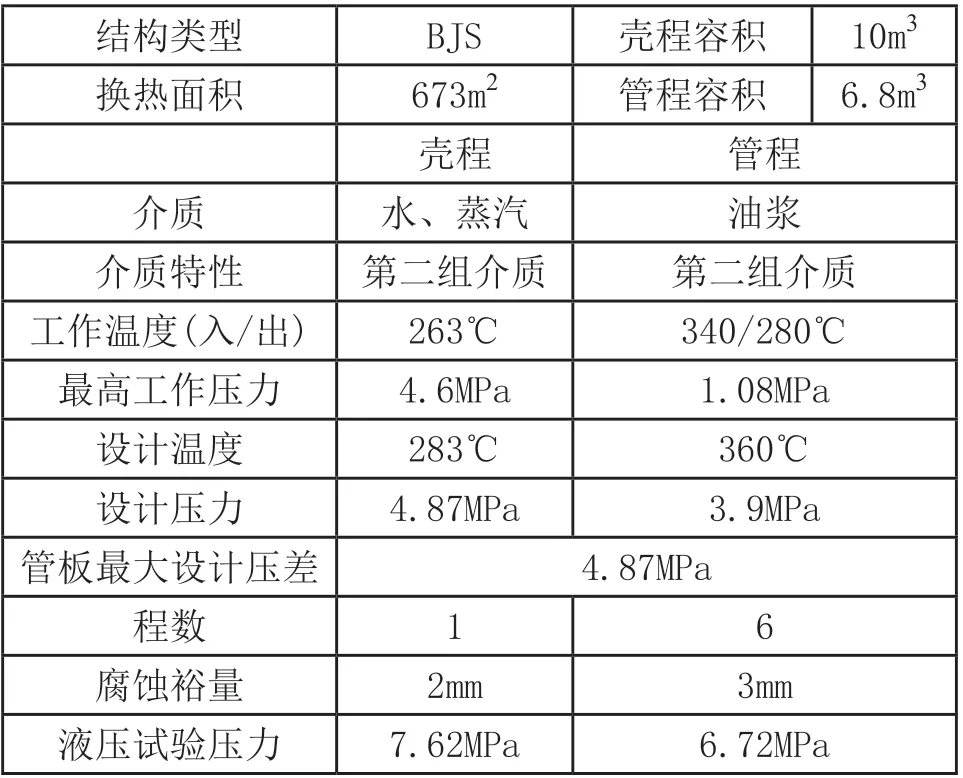

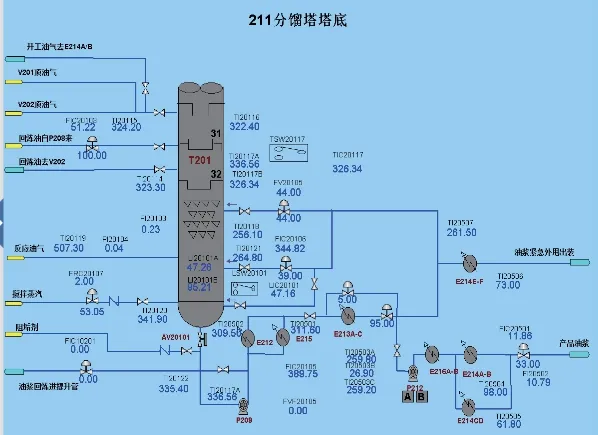

(2)E-213A、C油浆侧出口温度变化如图1所示,原C台油浆侧出口温度比A台高10℃左右(C台换热效果相对差)。随混合原料温度降低(换热流程见图2,塔底油浆先经E212/215和原料油换热,再进油浆蒸汽发生器E-213),E-203进口的油浆温度降低,出口温度也相应降低,换热效果好的E213A台出口温度应该降幅更大,但趋势正好相反,说明C台水汽漏入油浆。

图1 E-213A/C油浆侧出口温度变化

图2 分馏塔底换热流程

(3)分馏塔顶部温度变化如图3所示。同样控制粗汽油终馏点206-210℃,分馏塔顶温相对正常温度低2℃(反应和分馏注汽未增加),说明分馏塔顶水汽分压升高、油气分压降低。

图3 分馏塔顶温度变化

备注:下个点失真是由于PHD系统问题。

2.2 循环油浆蒸汽发生器外漏

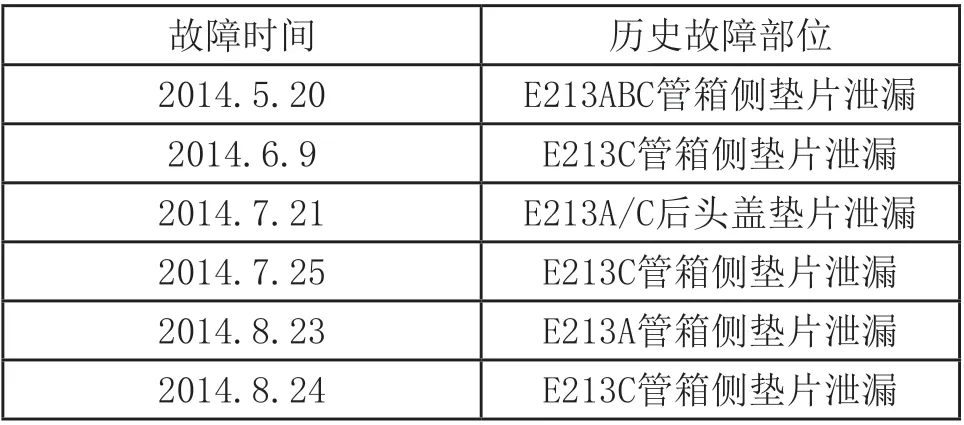

开工准备阶段,安排对汽包V 1 6 0 2、E213ABC壳程进行锅炉水系统试压,当系统压力提升至4.0MPa时,E213ABC壳程管箱侧垫片同时泄漏。安排检修,检修后在进行系统压力联试时E213C管箱侧垫片又出现大量泄漏,安排C台切出检修。装置正常进料开工,在开工过程中E213AC后头盖垫片泄漏,经检修后投用C台,投用不久C管箱侧垫片出现较大泄漏。装置投运35天后,B台管箱侧垫片泄漏,同时运行35天的A台管箱侧垫片泄漏。

3 检修及故障分析

表2 油浆蒸汽发生器外漏统计

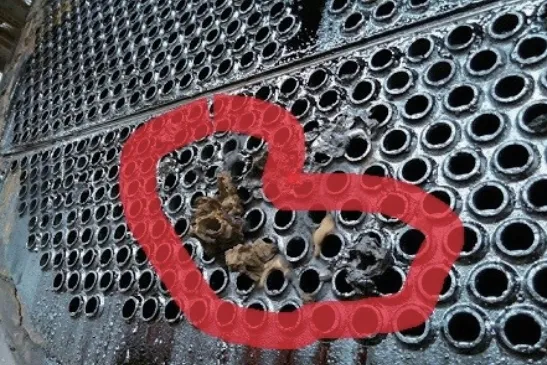

图4 B台泄漏位置

图5 A台泄漏位置

3.1 油浆蒸汽发生器内漏

对E213C进行检修,拆除管箱后,发现固定管板表面局部位置有结垢硬物,判断该处部位管束存在泄漏,见图6。

管束经射流清洗后,进行水压试漏,在灌水过程中图6结垢处管口焊缝就开始漏水,检查泄漏部位,在管口焊缝上有明显的环向裂纹,部分裂纹已扩展到相邻的管口焊缝上,焊缝开裂情况见图7。

图6 管束泄漏位置

图7 焊缝开裂位置

考虑尽量不减少换热面积,对裂纹的处理以打磨及补焊修复方法为主,补焊工艺按照厂家技术人员要求执行,对于补焊无效的采用堵管方式。因E213换热器在管板上管束进物料管口部位衬有不锈钢短管,短管与管束口部位焊接采用不锈钢ER309焊条;管束物料出口部位未衬不锈钢短管,管束与管板处焊接采用碳钢ER50-6焊条,全部采用氩弧焊。

在对裂纹部位打磨过程中发现部分两管束之间的纵向裂纹在管板上的深度较深,在打磨5mm时仍未彻底消除裂纹。另外,在补焊时,由于焊接产生的焊接应力,导致原先无裂纹的部位在相邻部位焊接后又出现了新裂纹,并产生了泄漏。

在管束处理过程中,联系检测单位有关人员对管板进行了硬度检测。由于检测单位提供的仪器无法检测管口与管板处的焊缝,只能在管板四周及中间无管束部位进行检测。使用仪器HLN-11A,共采集8点,最高值为160HL,最低为139HL。由于无法检测到管口与管板胀焊处焊肉的硬度值,因此,在管板上所检测的硬度值并不能说明焊缝开裂的原因。

鉴于在管板上修复时漏点消除一处打压时又会新增一处,或者是原处理过的部位再次发生泄漏,联系南京工业大学有关技术研究人员,尝试对管板进行喷丸消应力处理。

经厂房喷丸消应力处理后的管束送至现场,进行试压。在对漏点处理过程中仍有新的漏点出现,继续对管束进行上述消漏处理,此时共堵管47根。堵管后如图8所示。

图8 堵管后换热器管束

原因分析:E213C换热器管板泄漏主要集中在固定管板上,浮动管板侧无泄漏。经结合其他催化装置油浆换热器管束泄漏问题的分析,造成换热器管板与管口焊缝处开裂的主要原因是应力集中导致的焊缝开裂。经咨询厂方技术人员,本装置正在使用的3台循环油浆蒸汽发生器管束在消除焊接应力和热应力方面未做任何特别处理。而管板两侧温度和管板上下部位的温度都不同,管板受径向、切向的温差应力;因管板和管束胀接在一起,管板有焊接残余应力;因蒸汽的产生气泡的破裂,管板受气泡破裂时的爆破力;汽-液两相流诱发的诱导振动加剧管束振动,使管板焊接接头部位产生循环载荷及装配应力等,这些力相互叠加使管板承受较大的拉应力[1,2]。最终导致管板上的焊缝易出现应力腐蚀开裂。

改进措施:经咨询兄弟企业,已有单位设计出在管板上加剪应力槽的方法来降低管束与管板焊接时产生的应力。车间将采用此新技术,更换原有管束,以改善油浆蒸汽发生器的使用状况。

3.2 油浆蒸汽发生器外漏

油浆蒸汽发生器21100-E213AB泄漏时,工艺生产操作平稳,详细工艺操作参数见图9所示。根据历史趋势,汽包21100-V1602压力持续稳定,分馏塔塔底油浆循环量及温度平稳,未出现明显波动。

确认油浆蒸汽发生器21100-E213ABC发生器管箱侧垫片泄漏原因不是工艺操作波动导致。

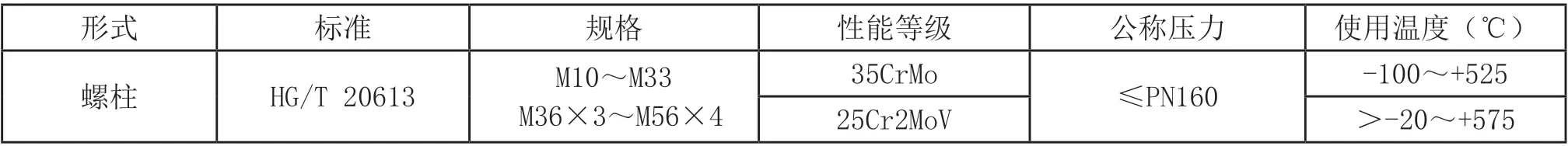

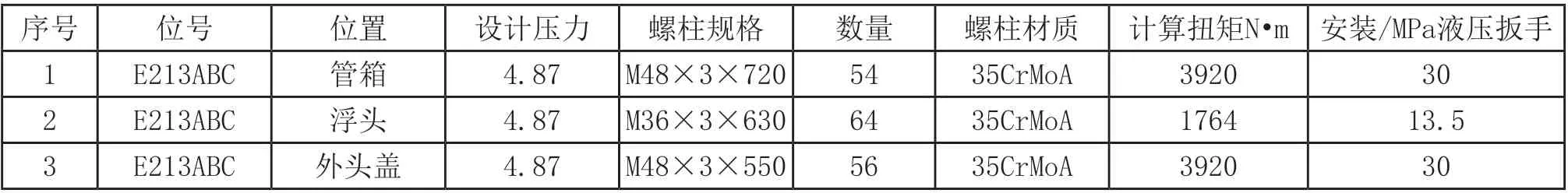

换热器管箱螺栓规格为M48×3×720,材质35CrMoA。经查HG/T 20613及JB/T 4707,此规格螺栓力学性能见表3。螺栓使用压力及温度范围见表4。

图9 油浆及汽包工艺操作参数历史趋势图

表3 螺栓力学性能表

表4 螺栓使用压力及温度范围

从上述两表中可见循环油浆蒸汽发生器管箱螺栓力学性能、使用压力及温度范围符合要求,但35CrMo材质螺栓力学性能和使用温度范围不及25Cr2MoV材质螺栓。

循环油浆蒸汽发生器21100-E213ABC垫片设计选用金属石墨波齿复合垫。循环油浆蒸汽发生器在装置开工前试压时曾发生垫片泄漏,后更换全部垫片重新打压。在水压试验升压过程中,管箱侧垫片、外头盖垫片一直有渗漏现象。为消除升压时垫片渗漏,采用液压扳手提高扭矩紧固螺栓。循环油浆蒸汽发生器螺栓预紧计算扭矩如表5所示。

表5 油浆蒸汽发生器21100-E213ABC螺栓预紧扭矩表

最终水压试验5.0MPa时螺栓紧固扭矩达到了8000N·m。过高的螺栓紧固扭矩使得垫片石墨复合层受挤压变形,且变形量过大,失去调节弹性,导致垫片易发生泄漏。

换热器垫片选型不合适。经与洛阳工程公司沟通,其推荐油浆蒸汽换热器垫片选用双金属自密封波齿复合垫,且在其他同类型装置油浆蒸汽换热器上使用良好,未发生过泄漏。双金属自密封波齿垫片的特殊结构设计,可使垫片内侧接触应力随着内压的升高而增大,实现可靠的密封,当内压达到一定值时,双金属自密封波齿垫片内侧波峰处接触应力大于外侧且随着内压增加而增加[3]。

4 解决措施及效果验证

4.1 2015年装置大修时,将原换热器芯子更换,管口部位采用减应力槽设计,自投用后,运行至2020年未出现任何内漏。

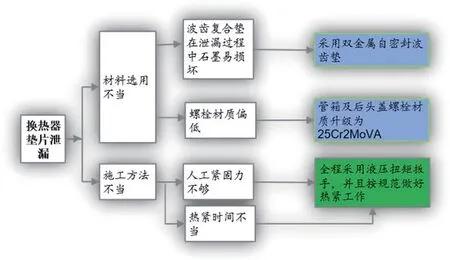

图10 换热器外漏原因分析(鱼骨图)

图11 换热器外漏原因分析及应对措施

4.2 循环油浆蒸汽发生器垫片由金属石墨波齿复合垫改为双金属自密封波齿复合垫;管箱螺栓材质由35CrMoA提升至25Cr2MoV;换热器检修完成后,螺栓由专业厂家进行定力矩紧固。采取上述措施后,至2020年未出现任何外漏。

5 总结

催化装置油浆蒸汽发生器管束管口开裂是由于未进行有效焊后热处理,造成管口部位焊缝硬度高,未有效的消除残余应力,在开工过程中与温差应力叠加后造成焊接接头高应力部位发生开裂。垫片形式的不合理及换热器未有效热紧,导致换热器法兰频繁外漏。

从以上的分析可以看出制造厂的制造质量是油浆发器泄漏的主要原因之一,原始设计对设备操作工况应充分考虑,在特殊工况下,密封件及紧固应提出较高要求,所以,控制好制造质量关,合理的选型,严格的施工标准,同时平稳工艺操作是避免油浆发器泄漏的主要手段。