LNG工艺罐体保冷绝热结构及绝热层厚度验算

2021-01-09齐国庆辛培刚李祥民许东杨海军戴亮仲光华

齐国庆,辛培刚,李祥民,许东,杨海军,戴亮,仲光华

(海洋石油工程股份有限公司, 山东 青岛 266520)

液化天然气(LNG)是将从气田中开采出的可燃气体(主要成分为甲烷)经压缩,并在混合制冷剂的作用下,除去其中CO2、硫化物、重烃、水等杂质后,最终得到-162℃液态形式的天然气。液化体积约为相同质量的天然气体积的1/620,重量约为同体积水的45%左右。作为一种可持续发展的清洁能源,国内企业开始承接越来越多的LNG模块建造项目。工艺处理模块中涉及众多工艺管线和罐体设备,采用一种安全高效的保冷绝热系统,从而保证整个工艺处理系统处于合理操作温度内,对于工艺处理和装置安全有着重要影响。

1 保冷绝热材料

1.1 保冷绝热材料选用原则

选用保冷绝热材料时,应从易燃度、吸气率、绝热材料对潮气的敏感性、温度梯度、低温性能等几方面予以考虑。LNG保冷材料的性能必须满足以下几个方面:

(1)耐腐蚀、抗老化、化学性质长期稳定;(2)绝热性能良好,具有明确的导热系数图表;(3)超低温和常温交变时尺寸稳定性好;(4)超低温和常温条件下均能达到一定的机械强度;(5)具有一定的阻燃性能。

综合来看,目前国内外主流的LNG保冷材料有两类:一类是以泡沫玻璃(CG)、聚异氰脲酸酯泡沫(PIR)为代表的硬质保冷材料;另一类是以发泡弹性体(FEF)、气凝胶为代表的柔性保冷材料。根据ASTM C552的定义,CG是以玻璃为原料并辅以发泡剂、改性添加剂和发泡促进剂等,经过细粉碎和均匀混合后,再经过高温熔化、发泡、退火等工艺制造而成。CG结构中充满封闭的玻璃薄膜气孔,具有吸水率小、水蒸气透湿系数极低、线膨胀系数小、不燃烧、安全使用温度范围广等诸多优点,其主要缺点是易脆、耐磨性差、导热系数稍高。泡沫玻璃主要参数见表1。

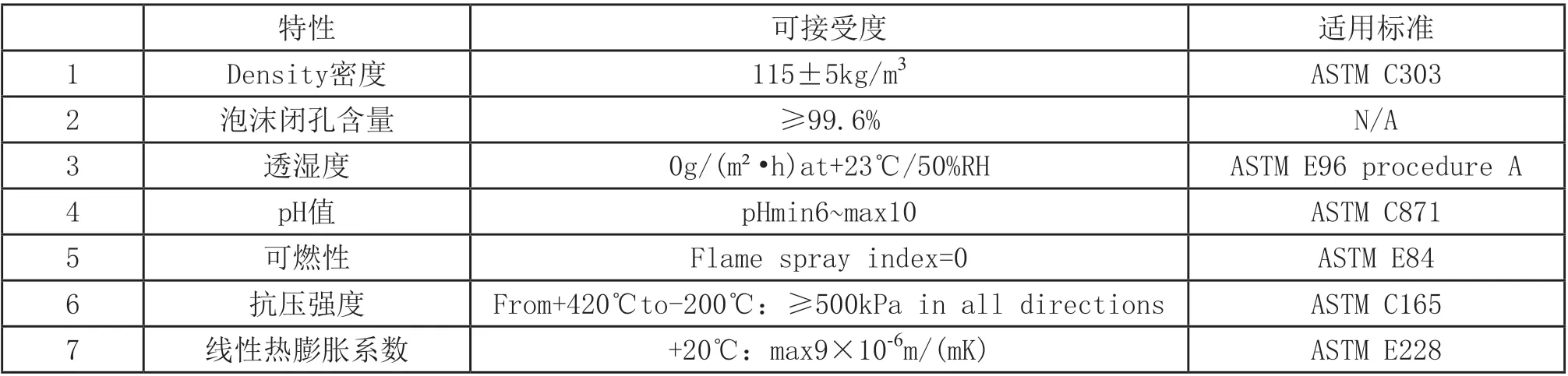

表1 泡沫玻璃参数表

8-160℃:max7×10-6m/(mK)9 弹性模量参数E值 +23℃:≥800MPa all directions ASTM C623 10 泊松比 -165℃:≤0.4 N/A 11 耐火性 Non combustible BS 476

2 LNG工艺罐体保冷绝热结构

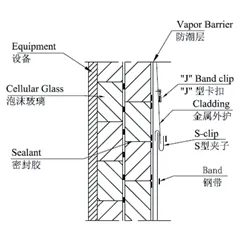

LNG工艺模块罐体设备保冷绝热结构如图1所示,从里往外分为绝热层、防潮层和外护层,根据操作温度,绝热系统采用单层或者多层泡沫玻璃,为阻止水汽进入,在绝热层外表面安装防潮层,以防止绝热层内结冰;最外层采用不锈钢外护板覆盖,其优良的机械强度性能可有效保护内层绝热材料。

2.1 绝热结构支撑和绝热层错缝处理

泡沫玻璃/金属外护层均采用不锈钢绑带进行固定,并且在罐体上焊接支撑环,从而支持绝热材料自重并保证结构稳固。以立式罐体为例,绝热材料支撑环宽度应比总绝热厚度大10~30mm左右,下面第一个支撑环设置在封头与筒体过渡切线上部600mm位置,第二个支撑环设置在第一个支撑环上面3m处,后续支撑环可据此距离进行设置。保冷绝热结构设计根据温度不同可采用多层绝热形式,为了保证绝热效果,所有多层绝热的环向接缝应进行错缝,相邻绝热结构层应压缝处理,该错缝处理方式能够有效地减少连续接缝,提高绝热效果和绝热结构稳固性。

2.2 伸缩缝典型结构

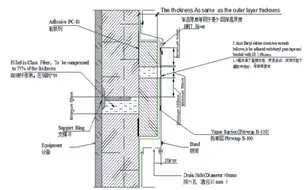

由于LNG罐壁与绝热材料具有不同的线膨胀系数和收缩率,可在设备支撑环下部设置伸缩缝(最底部支撑环除外),当使用泡沫玻璃绝热材料时,可采用弹性玻璃纤维棉进行填充,弹性玻璃纤维棉需要压缩至75%,对于单层绝热,伸缩缝位置应安装双层绝热,第二层应与第一层绝热厚度相同,并且伸缩缝延展至少75mm。对于多层绝热,在伸缩缝外额外安装一层绝热层。该绝热层厚度可与最外层绝热厚度相同,伸缩缝的防护层应为1.2mm厚的丁基橡胶板,橡胶板的长度为伸缩缝长度+100mm,橡胶板在中间设置两处折叠(高度为6mm),搭接处用粘接剂进行粘接,两端采用绑带进行固定,橡胶板防护层应安装在防潮层上面,用密封胶密封,从而防止水汽进入。伸缩缝典型结构如图2所示。

图1 LNG典型工艺罐体保冷绝热结构

3 绝热层厚度验算

3.1 通过表面冷损失计算进行验算

以某项目一台40m3低压混合制冷剂吸入罐为例,技术参数如表2。

图2 典型伸缩缝绝热结构

表2

介质密度 514kg/m3绝热类型 Cold insulation设计绝热厚度 160mmCG

罐体内低压混合制冷剂视为稳态流的液体介质,其散热量损失:

其中:q —散热量损失,即从外界进入的热流量,W/m;

ts—绝热层表面温度,℃;

ta—罐体表面温度(近似为介质操作温度),℃;

R0—罐体表面半径,mm;

R1—绝热层的外表面半径,mm;

δ —绝热层的厚度,mm。

该项目环境最低温度为-36℃,最高温度为15℃,相对湿度为90%,从湿焓图可获得其表面允许的最低温度ts为14.05℃。其设计操作温度ta为-38.2℃,泡沫玻璃绝热层的导热系数λ1为0.058W/(m·K),罐体外径R0为1400mm,绝热厚度δ=160mm,将以上结果代入式(1),得q=40.2W/m,换算成单位面积的散热量损失为25.48/(2π0.4136)=15.5W/m2。

此项目设计最大散热量损失为25W/m2,故泡沫玻璃采用160mm绝热厚度满足项目要求。

3.2 用表面温度法计算绝热层绝热厚度

以某项目直径1.2m球形容器为例,采用表面温度法进行计算:

该项目环境最低温度为-16℃,最高温度为25℃,相对湿度为90%,从湿焓图可获得其表面允许的最低温度ts为12℃。其设计操作温度t为-4.7℃,泡沫玻璃绝热层的导热系数λ1为0.058W/(m·K),罐体外径R0为1200mm,α取值为1.45W/(m·K)。

将以上结果代入式(2),得δ=72mm,考虑20%余量,圆整后可选用90mm厚泡沫玻璃。

此项目规格书中采用100mm厚泡沫玻璃进行绝热,能够满足绝热要求。

其中,δ —绝热层的厚度,m;

λ —绝热材料导热系数,W/(m·K);

α —绝热层外表面向大气的换热系数,W/(m·K);

t —罐体表面温度(近似为介质操作温度),℃;

ts—绝热层外表面温度,℃;

ta—环境温度,℃;

R0—罐体表面半径,mm;

R1—绝热层的外表面半径,mm。4 结论

(1)本文阐述的工艺罐体保冷绝热结构能够有效地减少周围环境中热量传入罐体设备内部,保证罐体设备内介质处于允许的运行温度区间。

(2)根据式(2)计算表面冷损失;根据式(3)计算绝热层厚度;在具体的项目建造过程中,由于存在施工误差,可能造成实际绝热层空间小于设计空间,当修改困难时,可以根据计算所得厚度余量判断实际绝热层空间是否满足绝热要求,从而减少大量修改造成的人力物力及时间成本。