用“冷分解-筛分法”生产氯化钾的新工艺研究

2021-01-08沙作良

陈 默,沙作良

(天津科技大学化工与材料学院,天津300457)

氯化钾用途广泛,主要用作肥料、制造钾盐的化工原料、电镀、照相、军事消焰剂、医用利尿剂、金属淬火剂、油田固井剂等多个方面[1]。目前,常用的生产工艺有冷分解-洗涤法、冷分解-正浮选法、冷分解-结晶法、冷结晶-正浮选法、反浮选-冷结晶法、热熔-结晶法等常用工艺[2-3],在实际生产中,需要综合考虑当地资源、能源、水源的情况,优选钾回收率高且产品质量合格、生产成本低的工艺[3]。随着业界对上述氯化钾生产工艺和成核动力学研究实践的不断深入[3-8],有独特适用性的氯化钾生产新工艺不断出现。本文从待分离盐的结晶粒度差异[3-4,9]入手,借鉴经典成核理论(CNT)[10-11]、两步成核机理[7]等现有理论,通过实验的方法,采用盐湖光卤石为原料,开发研究了“冷分解-筛分法”生产氯化钾的新工艺,并对其生产条件进行了系统分析。

1 实验部分

1.1 主要仪器与原料

AV4101 型电子天平(精确度为±0.1 g);50 L 水浴槽(自制);XMT 型数显温度调节仪(精确度为±0.5 ℃);4IK30RA-C 搅拌器;XF-400 型标准旋振筛;TD5G 型台式过滤离心机;DZF-6020N 型24L 台式真空干燥箱。

察尔汗盐湖光卤石原矿、 大浪滩盐湖光卤石原矿,化学组成如表1 所示。

表1 察尔汗盐湖与大浪滩盐湖光卤石原矿化学组成 %

氯化钡、乙醇、乙二胺四乙酸二钠、氯化铵、氨水、铬黑T 指示剂、溴酚蓝、松节油、四苯硼酸钠、醋酸、醋酸钠、硫酸镁、硝酸银等,均为AR。

1.2 实验原理与方法

1.2.1 实验原理

有研究表明,冷结晶法制取氯化钾过程中,钠离子等的存在使得绝大部分氯化钾固相颗粒直径在0.2 mm 以下[3],正交实验得到冷结晶氯化钾颗粒平均粒径为0.084~0.168 mm[4],相对而言,氯化钠在原料和分解浆料固相中的粒径变化不大,粒径大多在0.84 mm 以上[9]。

以盐湖光卤石为原料,根据该原料中氯化镁的含量计算出加水量,进行加水分解,使原料中的氯化镁全部进入液相,得到固液混合浆料,此时,浆料固相主要由氯化钾、氯化钠及少量不溶性杂质组成。将上述浆料进行筛分,筛分孔径为0.175~1.651 mm,得到固相氯化钠筛上物和富集固相氯化钾的混合浆料筛下物,再将筛下物按照常规分离方法进行固液分离,就得到高品质的粗钾产品。

因此,理论上可以利用含钠光卤石分解浆料固相中氯化钾与氯化钠的粒径分布差异,通过筛分、固液分离等物理方法,获得粗钾产品。

1.2.2 实验方法

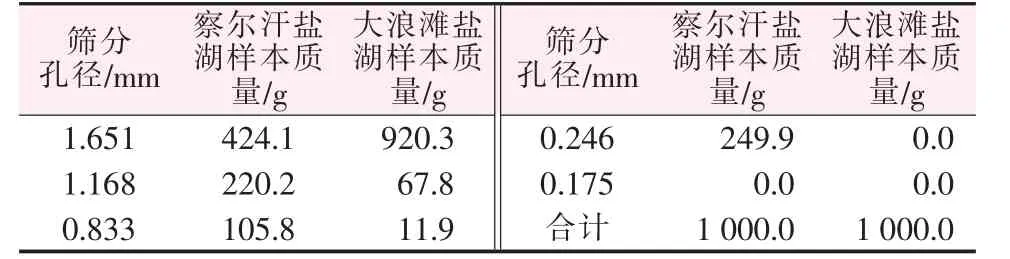

首先,分别取两种光卤石原矿1 000 g 进行筛分,筛分孔径依次为1.651、1.168、0.833、0.246、0.175 mm,得到光卤石原矿粒径分布数据,记录于表2 中。

然后,进行对比实验。对盐湖原料光卤石进行化学分析,取3 000 g 同一样品放入5 000 mL 容器内,加入表3 中指定的淡水量,分解温度为15 ℃,搅拌40 min,而后按表3 中指定的孔径用标准筛进行湿筛分,筛上物为湿氯化钠,用离心机脱卤后得氯化钠,筛下物为氯化钾浆料,用离心机脱卤后得氯化钾。及时化验,并将数据记录整理于表3 中,根据物料衡算得到氯化钾取得率、氯化钠分离率、溶解在分解液中的氯化钠质量分数。

用另一份盐湖原料光卤石重复进行对比实验4 次,记录并处理数据。

2 结果与讨论

2.1 察尔汗盐湖与大浪滩盐湖光卤石原矿粒径筛分数据与分析

中国主要钾资源地青海省察尔汗盐湖和大浪滩盐湖的光卤石原矿粒径分布数据如表2 所示。

表2 察尔汗盐湖与大浪滩盐湖光卤石原矿粒径筛分数据

根据样品分析数据可知,察尔汗盐湖光卤石的粒径大于0.833 mm 的约占75%,粒径大于0.246 mm的占100%,样品中最大颗粒的粒径为12 mm;大浪滩盐湖光卤石的粒径大于1.651 mm 的约占92%,粒径大于0.833 mm 的占100%; 上述差异源于察尔汗盐湖开发年限早,光卤石原矿为二次生成。综合分析上述数据发现,在盐湖开发的前期和中后期,含钠光卤石原矿的粒径大于0.246 mm,其中,氯化钠颗粒的粒径分布偏向大粒径范围[9],因此,原矿中氯化钠颗粒的粒径大于0.246 mm;氯化钠在原料和分解浆料固相中的粒径分布变化不大[9],为氯化钠与氯化钾的分离提供了基础。

2.2 光卤石分解浆料筛分数据与分析

将5 组对比实验的数据进行整理,光卤石分解浆料筛分数据如表3 所示。

根据分解浆料筛分数据可知,光卤石加水分解时,实例3、 实例4 的实际加水量为理论加水量的118%和125%,但由于原料光卤石中氯化钾含量低,氯化钠及不溶物含量大,分离氯化钠时氯化钾带失也大,结果是产品的质量没有提高,取得率也低。实例2、实例5 的实际加水量为理论加水量的96%,由于原料光卤石中氯化钾含量较高且氯化钠含量较低,因此,产品的品质较高且取得率较高。

上述实验表明,光卤石分解时的加水量、产品品质及取得率与原料光卤石的组成具有直接关系,光卤石分解实际优选加水量与理论加水量吻合。另外,光卤石分解加水量还可根据分解液中氯化镁的实测含量来检验并微调,确定优选分解液中氯化镁质量浓度>300 g/L; 氯化钠的分离率受原料光卤石中氯化钠含量的影响,其含量升高,则分离率升高,反之降低。

表3 光卤石分解浆料固相粒径筛分数据与组成表

3 新工艺优点与钾提取率

本方法的优点有:1)对原料光卤石适应性广,对光卤石中氯化钠含量适用范围广,加水分解操作可调范围大,可做概率操作,精确操作要求不高,对设备仪表和操作人员要求不高;2)钾提取率在81%以上,较其他冷分解类方法高,可以提高国内短缺的钾资源利用率。

4 光卤石生产氯化钾的“冷分解-筛分法”工艺流程

根据上述实验与分析,设计光卤石生产氯化钾的“冷分解-筛分法”工艺流程,如图1 所示。

图1 光卤石生产氯化钾的“冷分解-筛分法”工艺流程简图

本工艺不需要浮选、反浮选,只有两道工序,用简单的操作就可使光卤石中的氯化镁、氯化钾、氯化钠单独分离,而所得的高品质粗钾一般能适合国内农用氯化钾的要求。如果再做简单提纯加工,即可获得品位更高的工业级氯化钾产品。

5 结论

本文以察尔汗盐湖和大浪滩盐湖光卤石原矿为原料,利用冷分解-筛分法进行氯化钾生产实验研究,验证了无浮选剂生产的可行性,对钾盐生产尤其是柴达木盆地钾盐生产现状具有启发性和实际指导意义。

1)冷分解-筛分法所得粗钾产品品质较其他冷分解类方法高,比现有的氯化钾质量分数(50%左右)提高15%~20%。2)工艺流程短,设备简单,生产成本低,具有现实可行性。3)尤其具有实际投产优势。建厂时对低品位光卤石无需化卤重制,减少大规模湖区复晒池等的投入,扩大矿藏可利用储量,延长工厂使用年限,同等产能规模的投入将显著降低。