多列螺旋槽上游泵送机械密封性能分析

2021-01-08高文彬潘晓波黄伟峰王子羲秦江平

高文彬,潘晓波,黄伟峰,王子羲,郭 飞,邹 亮,秦江平

( 1.清华大学 摩擦学国家重点实验室,北京 100084;2.航空工业陕西航空电气有限责任公司,西安 710065)

0 引言

机械密封作为一种常用的密封装置,广泛应用于矿产、石油、化工、电力、航天、核电等工业领域[1]。为了确保机械设备的正常运转,需要确保密封的密封性、润滑性、可靠性和稳定性。上游泵送密封是近几十年来发展出的新型机械密封型式,利用端面槽型将密封介质从低压侧泵送到高压侧,能够在端面非接触的状态下实现低泄漏甚至零泄漏。

20世纪90年代,国外学者提出了机械密封“上游泵送”的概念,通过试验验证上游泵送效应能够阻碍密封介质的泄漏[2]。此后,大量国内外学者针对具有上游泵送性能的密封端面槽型进行理论计算和试验研究。Salant等[3]对典型的螺旋槽上游泵送密封进行了数值分析,研究了工况和设计参数对轴向刚度和泄漏率的影响规律。王玉明等利用窄槽理论的解析公式推导不同螺旋槽型密封在零泄漏条件下的设计计算公式,研制了一种双列螺旋槽上游泵送密封[4],并经过大量试验成功在高速涡轮压缩机上得到应用[5]。国内学者分别以人字槽、枞树型槽、方向性椭圆形槽、正反向螺旋槽等各类上游泵送密封槽型为研究对象,通过数值计算分析槽型设计参数对密封性能的影响规律[6-11]。

本文在上游泵送密封双列八字槽型的基础上,研究了一种多列品字形螺旋槽密封端面结构,通过数值计算方法考核该槽型在压差波动工况下的密封稳定性,将其与经典八字形双列螺旋槽性能进行对比分析。进而开展这种新型上游泵送密封端面槽型的参数研究,以指导该型密封的槽型参数设计。

1 上游泵送密封槽型

1.1 双列八字槽

双列八字形螺旋槽的端面几何形貌如图1所示,由两列螺旋方向相反的螺旋槽组成,槽型单元组合形状像汉字“八”,因此本文称其为双列八字槽。图1中,α为八字槽径向壁线的螺旋角,rbi为密封环带内径,rb1和rb2分别为下游槽的内径和外径,rb3和rb4分别为上游槽的内径和外径,rbo为密封环带内径,rbx为槽型上游泵送效应产生的密封端面液膜与外界大气交界的气液分界半径,是体现槽型密封性能和润滑性能的重要指标。

图1 双列八字槽端面几何形貌

密封环带内径处为低压,外径处为高压,因此密封介质泄漏方向为从外径到内径。在双列八字槽槽型中,下游槽的流体泵送方向与泄漏方向相反,具有上游泵送效应,能够减小泄漏率。上游槽具有动压效应,能够提高液膜的承载能力。在高转速低压差的工况条件下,八字槽密封在两列螺旋槽的综合作用下能够实现非接触零泄漏的性能要求。

当密封稳定工作时,八字槽的上游泵送效应和内外径压差造成的介质泄漏达到平衡从而使液膜产生气液分界半径。在某些场合,密封的工况条件如压差等可能产生波动,从而改变气液分界半径的位置。压差增大时,气液分界半径向内径处移动,当移动到密封环带内径处时会产生泄漏。压差减小时,气液分界半径向外径处移动,液体膜在整个密封环带内的润滑面积减小,而密封环带内径处缺少液体润滑将容易在此处产生摩擦磨损。因此在工况条件变化的情况下,降低气液分界面的移动幅值,将有助于提高上游泵送密封的工作稳定性。

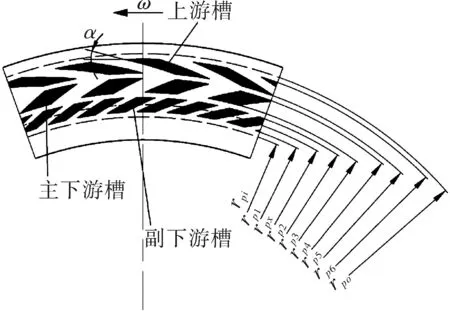

1.2 多列品字形螺旋槽

多列品字形螺旋槽(简称多列品字槽)的端面几何形貌如图2所示,由三列螺旋槽组成。外径处的螺旋槽靠近上游高压侧,因此称为上游槽。中间和内径处的螺旋槽靠近下游低压侧,因此中间的称为主下游槽,内径处的称为副下游槽。图2中rp1和rp2分别为副下游槽的内径和外径,rp3和rp4分别为主下游槽的内径和外径,rp5和rp6分别为上游槽的内径和外径。由于主下游槽和副下游槽槽型单元组合像汉字“品”,因此本文称其为多列品字槽。

图2 多列品字槽端面几何形貌

在多列品字槽槽型中,主要由两列下游槽产生向上游侧的流体泵送效应,而上游槽则起到产生动压效应及平衡和防止过度上游泵送的作用,其基本工作机理与八字槽一致。品字槽与八字槽机理的差异主要体现在副下游槽。副下游槽与主下游槽配合,通过槽深、螺旋角等几何参数的变化可增强上游泵送能力,使得密封在工况条件变化时,气液分界半径变化幅度变小,通过合理设计可使其基本保持在副下游槽内,从而增强密封整体性能的稳定性。

2 上游泵送密封流场计算模型

2.1 半解析法求解密封流场

针对螺旋槽及其组合槽型密封,本文基于本课题组以往发展的半解析式螺旋槽端面流场模型[10]求解端面流场压强分布。该模型的基本特点是将密封环带沿径向离散为多个环带单元,每个单元体内的压强分布函数如下:

式中 μ ——流体动力黏度;

ω ——动环转速;

h2——堰区膜厚;

α ——螺旋角;

H ——堰槽膜厚比,H=h2/h1;

γ ——堰槽宽度比;

S ——无量纲泄漏率;

s ——单个基本单元泄漏率;

ρ ——流体密度;

a1——槽宽;

h1——槽区膜厚;

Ur——基本单元线速度。

在每个环带单元内分别设置槽深、螺旋角、堰槽宽度比、槽数等螺旋槽几何参数,将式(1)和压强连续方程、流量连续方程联立,从而可以求解八字槽、品字槽等组合槽型密封环带内的压强分布,进一步计算得到泄漏率、开启力、平衡膜厚等密封性能参数。

2.2 模型计算流程

在密封正常工作时,弹性元件和补偿环背部压力共同产生的闭合力与端面间液膜产生的开启力平衡,而密封开启力的大小通过液膜厚度调节。在上游泵送机械密封的流场计算中,由于槽型具有向上游泵送的作用,如按单相流体考虑,可能产生泄漏率为负的计算结果。而本文的机械密封对象在实际工作中,低压侧(即下游侧)气体可被吸入密封间隙,从而在密封环带内形成气液分界面(本文假设其为以轴线为中心的圆形)。由于气液粘度的巨大差别,气体产生的流体动压和泵送效应远小于液体,因此气液分界半径位置的移动将调节密封的上游泵送能力从而与压差作用平衡。从密封整体上看,由于气液界面的存在,液体无对外泄漏,因此可实现密封介质的零泄漏。

与常规机械密封不同,在进行上游泵送密封流场计算时,需同时满足两个约束条件:开启力与闭合力平衡、液体泄漏率大于等于零。开启力与闭合力平衡与一般机械密封计算方法相似,利用二分法调整液膜厚度,直到密封开启力等于闭合力。初始条件下液膜覆盖整个密封环带区域,此时当泄漏率的计算结果大于零时,认为密封存在正向泄漏。而当泄漏率的计算结果小于零时,认为此时上游泵送能力过强,需从内径处开始向外径处调整气液分界半径位置,求得相应的泄漏率,通过设置合理精度的调整步长,获得密封泄漏率等于零时的气液分界半径。2个循环的关系及流程如图3所示。计算收敛后,即可得到密封稳定工作时端面流场的压强分布、泄漏率、平衡膜厚、气液分界半径等性能参数。

图3 模型计算流程

3 计算结果与分析

3.1 八字槽与品字槽稳定性对比

利用上述建立的上游泵送密封流场模型分别计算八字槽和品字槽槽型的密封性能,在压差工况参数变化的情况下对比两种槽型密封性能的变化。

选取八字槽的槽型几何参数如表1所示,下游槽和上游槽螺旋角方向相反,其他槽型几何参数如槽深、螺旋角大小、堰槽宽度比、槽数等均相同。

表1 八字槽槽型几何参数

选取品字槽的槽型几何参数如表2所示。

表2 品字槽槽型几何参数

主下游槽和上游槽的槽型几何参数与八字槽中的螺旋槽基本相同,副下游槽的槽深增大,堰槽宽度比减小,槽数增多。

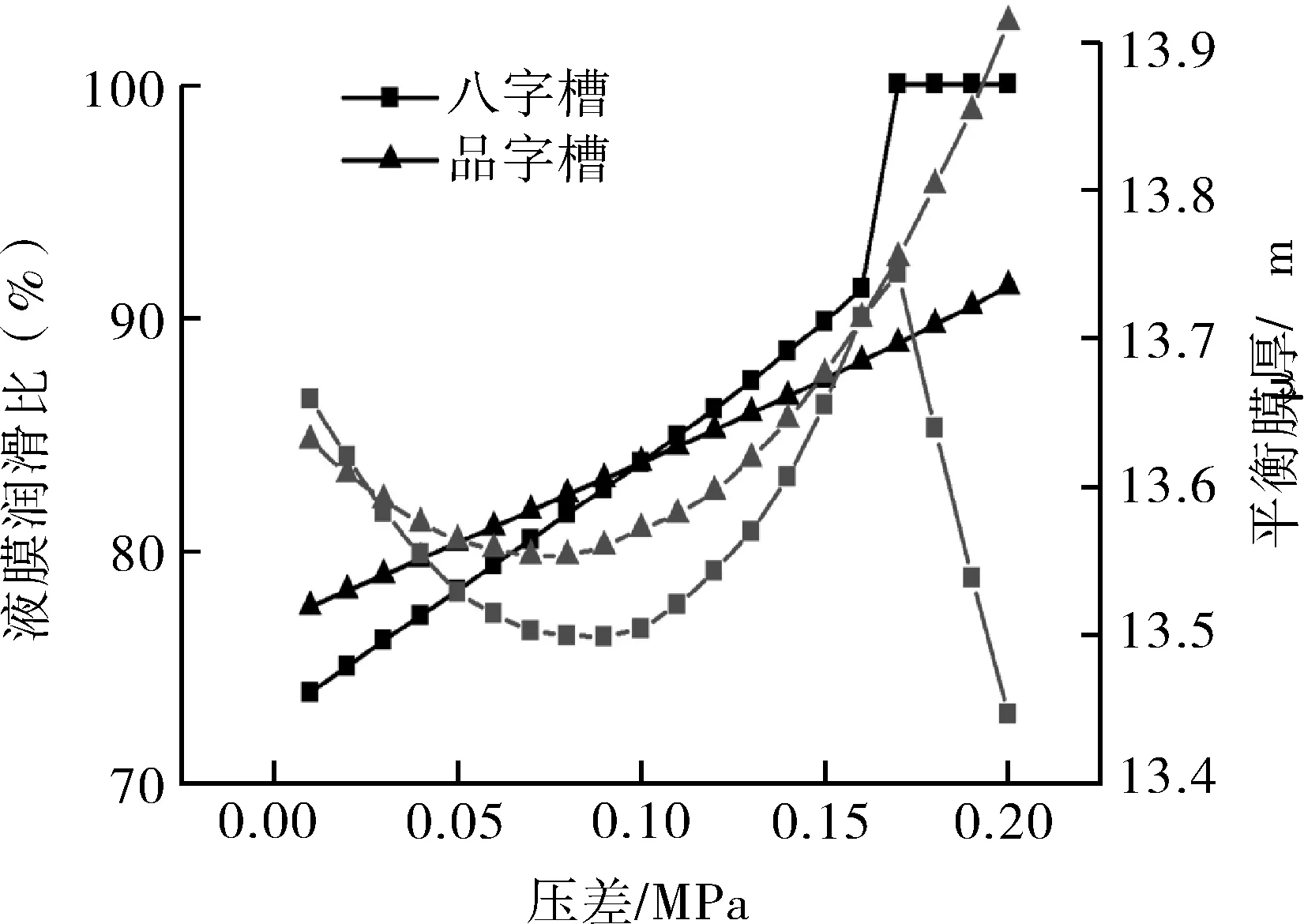

上游泵送密封的基本转速w0=20 000 r/min,基本压差Δ P0=0.1 MPa。为便于对比,上述槽形参数取值是通过品字槽参数试算获得的,可使基本工况下品字槽密封的气液分界半径与八字槽相等,此时可认为两种槽型下密封的润滑性能和密封性能基本相同。使密封的压差工况参数在0~0.2 MPa间变化,八字槽和品字槽的气液分界半径随压差的变化曲线如图4所示。随着压差的增大,八字槽和品字槽的气液分界半径均相应地减小,但变化的幅度不同,与八字槽相比,品字槽气液分界半径随压差的变化更小。当压差小于基本压差时,八字槽的气液分界半径大于品字槽,密封环带内的液体润滑面积较小,密封的润滑性能受到影响(环带内径处缺少润滑容易产生摩擦磨损)。当压差大于基本压差时,八字槽的气液分界半径小于品字槽,而当压差大于0.16 MPa时,八字槽由于气液分界半径移动到内径处产生了泄漏,而品字槽仍然保持零泄漏状态。计算结果的对比表明在压差工况产生波动时,品字槽密封气液分界位置比八字槽稳定,从而具有更强的抗压差扰动的能力。

图4 不同槽型气液分界半径随压差的变化曲线

当压差工况在0~0.2 MPa间变化时,八字槽和品字槽的液膜润滑比和平衡膜厚随压差的变化曲线如图5所示。液膜润滑比Kr=(r-o2-r-x2)/(r-o2-r-i2),表明液膜润滑范围占整个密封环带范围的百分比,液膜润滑比直观地反映了密封的润滑性能,其变化情况与气液分界半径的变化对应,不再详细分析。由图可知,品字槽和八字槽密封的平衡膜厚总体差别不大,而当密封压差为基本压差0.1 MPa时,品字槽的平衡膜厚略大于八字槽。当压差工况在0~0.16 MPa间变化时,随着压差的增大,两种槽型下的平衡膜厚先减小后增大,原因在于一方面压差的增大会增大闭合力,从而减小膜厚,另一方面压差的增大会使气液分界面向内径处移动,液膜覆盖范围增大,从而提高承载能力以增大膜厚。两项因素的影响程度随着压差的增大而变化,综合作用下膜厚呈现先减小后增大的趋势,而品字槽平衡膜厚的变化幅度小于八字槽。当压差大于0.16 MPa时,八字槽的平衡膜厚大幅减小,原因在于此时八字槽密封产生泄漏率,气液分界半径不再移动,槽型整体的承载能力不再变化,随着压差的进一步增大,闭合力增大,液膜膜厚减小以提供更大的开启力。计算结果的对比表明在本文参数取值条件下,在压差工况产生波动时,品字槽液膜的膜厚比八字槽更加稳定,同时承载能力更强。

图5 不同槽型液膜润滑比和平衡膜厚随压差的变化曲线

综合以上计算和分析可知,当八字槽和品字槽在基本工况下具有相同气液分界半径(即液膜润滑范围相等)时,品字槽液膜沿径向的气液分界半径和沿轴向的膜厚随压差工况变化时的稳定性优于八字槽,从而证明当密封的压差等工况参数波动时,与八字槽相比,本文新设计的品字槽具有更加稳定的密封性能、润滑性能和更强的承载性能。

3.2 品字槽几何参数研究

品字槽与八字槽相比,最大的区别在于内径处副下游槽的存在,研究副下游槽槽深、螺旋角等几何参数对品字槽槽型整体密封性能的影响规律,能够对品字槽的槽型参数设计提供理论指导依据。

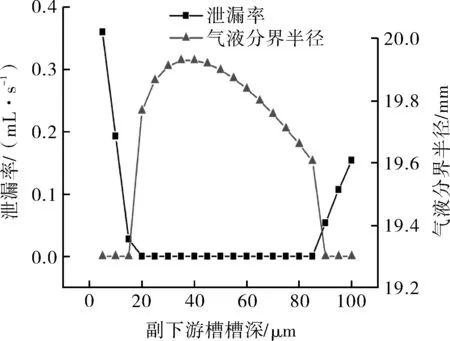

首先研究副下游槽的槽深hg1对密封性能的影响规律,分别取hg1=5~100 μm间均匀分布的20个数据点进行仿真计算,得到的副槽深对泄漏率和气液分界半径的影响规律如图6所示,副槽深对液膜润滑比和平衡膜厚的影响规律如图7所示。由图6,7可知,随着副下游槽槽深的增大,泄漏率先减小至零不变,再逐渐增大;气液分界半径先保持不变,随后先增大后减小,最终重新在内径处保持不变;平衡膜厚的变化曲线存在两处峰值。当副下游槽槽深为40 μm时,气液分界半径最大,表明此时品字槽的上游泵送能力最强。

图6 副下游槽槽深对泄漏率和气液分界半径的影响

图7 副下游槽槽深对液膜润滑比和平衡膜厚的影响

进而研究副下游槽的螺旋角α1对密封性能的影响规律,分别取α1=5°~85°间均匀分布的17个数据点进行仿真计算,所得副下游槽螺旋角对泄漏率和气液分界半径的影响规律如图8所示,副下游槽螺旋角对液膜润滑比和平衡膜厚的影响规律如图9所示。由图8,9可知,随着副螺旋角的增大,泄漏率先减小至零不变,再逐渐增大;气液分界半径先增大后减小,随后在内径处保持不变;平衡膜厚先减小后增大,随后大幅减小。当副螺旋角等于15°时,气液分界半径最大,表明此时品字槽的上游泵送能力最强。

图8 副下游槽螺旋角对泄漏率和气液分界半径的影响

图9 副下游槽螺旋角对液膜润滑比和平衡膜厚的影响

4 结论

(1)针对上游泵送密封零泄漏、存在气液分界半径的特点,建立了半解析多列螺旋槽上游泵送机械密封流场仿真模型。

(2)利用模型分别计算八字槽和品字槽槽型的泄漏率、气液分界半径、液膜润滑比、平衡膜厚等性能参数随压差工况的变化情况,由计算结果的对比表明当密封的压差等工况参数波动时,与八字槽相比,本文新设计的品字槽具有更加稳定的密封性能、润滑性能和更强的承载性能。

(3)进一步研究了品字槽槽型中副下游槽的槽深和螺旋角等几何参数对密封性能的影响规律,计算结果表明对品字槽中的副下游槽选取合适的槽深和螺旋角能够获得最显著的上游泵送效应。