用于高温供汽的燃机热电联产蓄热系统热力特性

2021-01-08董益华罗海华陈云菲张后雷

董益华,罗海华,陈云菲,沈 强,习 超,张后雷

(1.浙江浙能技术研究院有限公司,杭州 311100;2.浙江浙能嘉兴发电有限公司,浙江嘉兴 314000;3.南京理工大学,南京 210094)

0 引言

燃机热电联产机组是城市供热供电的一种重要方式,我国目前燃机热电联产机组由于供汽受限、气价高,发电成本高导致运行时数较低,且通常采用昼开夜停方式。此外,随着可再生能源发电(光伏、风能等)的快速发展,电网为了吸纳更多的可再生能源电力,希望降低化石能源发电机组供电负荷[1]。本文主要讨论高温供热(供汽),由于供热通常需要连续运行,且联产机组供热供电能力互相耦合,因此燃机停机或低负荷供电时,供热负荷将无法满足用户需求。为了解决上述问题,常规做法是在燃机停机时通过燃气锅炉对外供汽。事实上,燃机机组在白天通常不会到达满负荷运行(我国很多机组负荷率在70%左右),因此一种替代方法是引入蓄热技术,白天燃机运行时蓄热,夜间燃机停机时释热产汽,从而实现所谓“热电解耦”。虽然蓄热在太阳能高温光热发电系统中是一种成熟应用[2],但在采用化石燃料的热电联产系统中只有少量研究,且主要集中于燃煤联产系统[3-5]。寿青云等[6]介绍了日本新宿Park Tower大楼利用燃机热电联产排热进行区域供冷供热的工程案例。Johnson等[7]介绍了德国政府资助的一个采用瓦斯气为燃料和硝酸钠潜热蓄热的燃机热电联产项目(TESIN),其蓄热量为1.5 MW·h,供汽参数为 0.25 MPa、300 ℃,该项目的实际运行情况未见报道。

本文提出用于高温供汽的燃机热电联产机组熔盐蓄热系统,通过热力学分析研究其在3种运行模式下的热力特性,为蓄热系统设计提供理论依据。

1 蓄热系统构成

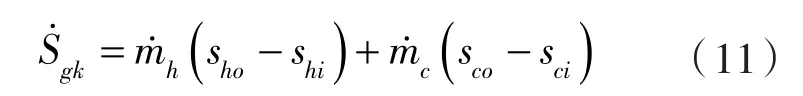

用于高温供汽的燃机热电联产机组蓄热系统有3种模式,每种模式都由蓄热循环和释热循环组成,对应的蓄热时间为tc、释热时间为td,其流程见图1。模式一为单级熔盐蓄热系统,其流程如图1(a)所示,其工作过程为:白天,燃机运行时,部分高温烟气(状态1)通过烟盐换热器加热冷盐罐来的熔盐(TL),加热后的热盐(TH)送入热盐罐储存,烟盐换热器出口烟气(状态2,3,4)全部引回燃机系统继续利用。夜间,燃机停机时,高温熔盐TH(状态18)依次通过过热器、蒸发器和预热器加热给水(状态10),给水系由常温常压(状态9)升压而得,加热产生用户所需的高温高压过热蒸汽(状态13),预热器出口的冷盐TL(状态21)输回冷盐罐。模式二为常压储水双级蓄热系统,其流程如图1(b)所示,其工作过程为:白天,高温烟气(状态1)通过烟盐换热器后(状态2),部分烟气(状态3)引回燃机系统,其他部分(状态4)继续流经烟水换热器预热给水(状态7),加热后的水(状态8)送入常压储水罐储存,最终的排烟(状态5)接入燃机系统的烟囱。夜间,TH加热常压储水罐给水(状态9),产生用户所需的高温高压过热蒸汽(状态13)。需要说明的是,为保证常压储水罐内水始终呈液态,水温需低于100 ℃,若烟气从状态2全部引入烟水换热器,则常压储水罐入口(状态8)温度将高于沸点温度,故烟水换热器只能引入一部分烟气(状态4)作为热流体,另一部分烟气(状态3)需引回燃机系统。若将状态2处的烟气全部引入烟水换热器预热给水,可采用模式三。模式三为加压储水双级蓄热系统,其流程如图1(c)所示,其工作过程与模式类二似,区别在于,模式三采用加压储水罐,所有的状态2(3,4)点的烟气均流经烟水换热器预热给水。

图1 燃机热电联产蓄热系统流程

本文采用商业上成熟的三元硝酸盐(Hitec盐)作为蓄热介质,其凝固温度为142 ℃,上限工作温度一般不超过535 ℃。计算分析时采用的额定工况为:tc和td分别为14,10 h,供汽压力P13和供汽温度T13分别为1.7 MPa和260 ℃,供汽量(状态点13)为 1.0×105kg/h,燃气排烟温度 T1为 604 ℃。

2 计算模型

在循环分析时,忽略设备和管路热损失及流阻损失,热力学第一定律效率ηI为:

式中 Qtotal——循环总蓄(释)热量;

热水泵的耗功为:

ΔP ——压降;

ρ ——水的密度;

ηP——泵的总效率,ηP=0.7。

总的蓄热量或释热量为:

换热器的能量方程为:

k ——下标,换热器 A,B,D,E 和 F;

h ——比焓;

h,c ——下标,热侧和冷侧;

i,o ——下标,入口和出口。

第二定律效率(即㶲效率)ηII为:

式中 T0——环境温度,K,T0=298 K。

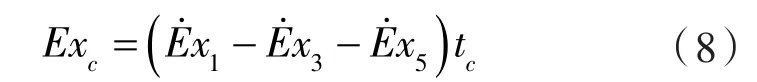

模式一中Exc为:

模式二中Exc为:

模式三中Exc为:

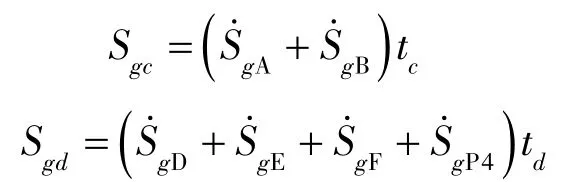

总熵产为:

其中

式中 Sgc——蓄热循环总熵产;

Sgd——释热循环总熵产;

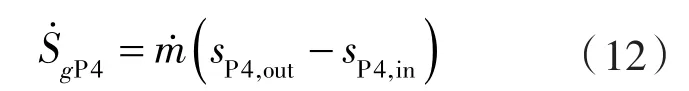

换热器的熵产率为:

式中 s —比熵。

热水泵的熵产率为:

使用 EES(Engineering Equation Solver) 软件编程求解循环分析模型,其中熔盐物性与温度相关,其数据取自文献[8],水的物性由EES直接查取,烟气的物性根据给定的烟气成分按照理想气体混合物计算得到,本文假设烟气成分(质量分数)为:9.33% CO2、0.37% O2、71.63% N2、18.67% H2O。分析时假定额定工况为T1=604 ℃,T2=200 ℃,T5=100 ℃,TH=420 ℃,TL=190 ℃。

3 结果与讨论

3.1 模式一

表1是模式一在额定工况下的热力学分析结果:4个换热器中,烟盐换热器传热率、蒸发器传热率较大,过热器传热率最小;同时烟盐换热器熵产率和蒸发器熵产率也明显高于其他设备,热水泵熵产率最小。第一定律效率ηI接近于 1,而㶲效率ηII明显小于ηI。

表1 模式一额定工况计算结果

烟温T1对模式一性能的影响如图2所示。

图2 T1对模式一性能的影响

从图 2(a)可见,随着 T1增大,ηI不变,ηII减小;从图2(b)可看出,随着T1增大,总熵产Sgtotal增大,其中增大,不变。事实上,T1越大,㶲值越高,蓄热系统的代价越大,在应用时应尽量采用较低的T1,高温烟气应尽可能用于与之匹配的高温需求。

烟温T2对模式一性能的影响如图3所示。从图3(a)可看出,随着 T2增大,ηI不变,ηII减小;从图3(b)可看出,随着T2增大,总熵产Sgtotal增大,其中增大,不变。

图3 T2对模式一性能的影响

由于热盐罐温度TH是蓄热系统的内部参数,而ηI和ηII取决于蓄热系统总的输入输出参数,因此TH对ηI和ηII无影响,但TH会影响不可逆损失在系统内的分配。从图4(a)可看出,随着TH升高,Sgtotal不变,显著下降,显著增大,,轻微增大,不变。这主要是因为随着TH升高,换热器传热温差变化所致。从图4(b)可看出,随着TH升高,储热密度增大,因而蓄热段熔盐质量流率、释热段熔盐质量流率和熔盐质量Msalt均减小,这意味着熔盐泵容量和熔盐罐尺寸减小,相应的设备成本和熔盐成本减少;同时烟盐换热器传热温差减小,其换热面积需求增大,设备成本增加;此外,过热器、蒸发器和预热器传热温差会有不同程度的增加,其换热面积需求减小。由上述分析可知,TH是影响系统内不可逆损失分配和设备设计的关键参数,实际选择时需要权衡。

图4 TH对模式一性能的影响

对模式一而言,图1(a)中状态20和11之间的温差称为夹点温差,为了有效传热,该夹点温差不能过低,即TL不能过低,同时为了避免熔盐凝固,应保证充分的设计余量(即TL与凝固温度之差),因而TL的下限应由夹点温差ΔT20-11和凝固温度共同确定。按照额定工况得到的夹点温差ΔT20-11=41.2 ℃,如图 5所示。

图5 模式一的夹点温差(ΔT20-11=41.2 ℃)

如果假设在额定工况下,夹点温差最小值为ΔT20-11=5 ℃,与之对应的TL为145 ℃。在额定工况下,TL取190 ℃,高于下限温度,并有充分的设计余量,同时对应的图1(a)中状态2和状态15的烟盐换热器冷端温差ΔT2-15为10 ℃,也可接受,因此TL取190 ℃是合理的选择。

3.2 模式二

相比于模式一,模式二增设了烟水换热器和常压储水罐,形成盐-水双级蓄热,可将烟温T2进一步降低,充分利用烟气能量。模式二采用环境参数给水(给水温度T6=25 ℃),为保证常压储水罐内水始终为液态,取其温度T8为85 ℃,模式二在额定工况下的性能见表2。由表2可知,烟气流量中约有42%的烟气流入烟水换热器,与模式一相比,由于烟气焓降更大,在供汽量相同时,所需和熔盐质量Msalt均减小,总熵产Sgtotal也有较明显减小。与模式一相比,模式二的ηI不变,ηII略高。

表2 模式二额定工况计算结果

T1对模式二性能的影响见图6,所示规律与图2类似,但由于预热器水侧入口温度T10不同,在具体数值上存在差异。

图6 T1对模式二性能的影响

T2对模式二性能的影响如图7所示。从图7(a)可看出,随着T2增大,ηI基本不变,ηII降低;从图 7(b)可看出,随着T2升高,Sgtotal增大,其中显著增大,略有增大,其他换热器熵产率不变。

图7 T2对模式二性能的影响

TH和TL对模式二的影响与对模式一的影响类似,即对ηI和ηII无影响,但影响不可逆性的分配以及换热器和熔盐罐的设计、熔盐泵的选型以及熔盐质量,不再赘述。

在额定工况下,当ΔT2-15=5 ℃时,对应的TL为167.5 ℃,此值为TL取值的下限,TL取190 ℃是合理的,且可在一定范围内选择,但可选范围与模式一不同。

3.3 模式三

模式三与模式二的区别之处在于,将常压储水箱替换为加压储水箱(0.7 MPa),此时储水温度可更高,从而所有烟气流量均可流经烟水换热器,假设 T5=100 ℃,T6=25 ℃,P8=0.7 MPa,可得模式三在额定工况下的性能,见表3。在供汽量相同的情况下,模式三比模式二的Sgtotal减少了13.3%,ηII相应增大。需要说明的是,模式三采用的加压水箱的成本显著高于常压水箱,这是其缺点。

表3 模式三额定工况计算结果

T1,T2,TH和TL对模式三的影响与其他模式类似,不再赘述。以下对夹点温差做简单分析:对于模式三,在额定工况下,当ΔT20-11=5 ℃时,对应的TL为189.2 ℃,此值为TL取值的下限;当ΔT2-15=10 ℃时,对应的TL=190 ℃,故TL选择190 ℃是合理的,但也几乎没有变化范围。

需要补充的是,对于模式三,夹点温差还会影响T1和T2的取值范围。若降低T1,烟盐换热器传热率占比减小,烟水换热器传热率占比增大,加压水箱入口水温T8升高,为了保证水箱内水为液态,则水压P8需提高,由于预热器入口温度T10上升,夹点温差ΔT20-11减小,如设定ΔT20-11=5 ℃时,对应的 T1为 595.5 ℃,即 T1最低取 595.5 ℃。

同理,若升高T2,占比减小,占比增大,T8,P8升高,ΔT20-11减小,当 ΔT20-11=5 ℃时,对应的T2为 201.8 ℃,即 T2最高取 201.8 ℃;若降低 T2,则增大、减小,ΔT20-11增大,但考虑到 ΔT2-15的设计要求,当ΔT2-15=10 ℃时,对应的T2为200 ℃,即 T2最低取 200 ℃;综合起来,T2取值范围为200~201.8 ℃。从对模式三的分析来看,虽然状态2点的烟气能全部用于预热给水,但参数间相互制约较强,参数可变范围较窄,不利于调节。

综合而言,在额定工况下,模式三㶲效率最高,而模式一最低,模式三的缺点是需要采用高压储水箱,且参数调节能力较差,因此从实用角度看,模式二较为合适。此外,在燃机系统停机期间如果采用燃气锅炉供汽,消耗的是高㶲值的天然气,其第二定律性能显然不如本文提出的消耗较低㶲值烟气的蓄热型方案。

4 结论

(1)在忽略设备和管路热损失及流阻损失时,3种运行模式的第一定律效率都接近1,㶲效率均明显低于第一定律效率。

(2)初始烟温对㶲效率、总熵产及熵产(率)分布均有较大影响,热盐罐和冷盐罐温度对熵产率分布和设备设计有显著影响。

(3)夹点温差和熔盐凝固温度决定了冷盐罐温度下限。

(4)采用常压储水的双级蓄热系统,能较充分地利用烟气能量,同时避免了加压储水,综合性能较好,值得推荐。