航天超低黏度齿轮微泵的困油性能与卸荷措施

2021-01-08

(宿迁学院,江苏宿迁 223800)

0 引言

在国外大型航天器的水处理和热控系统的两相流回路中,齿轮泵驱动的应用比较普遍[1-2],由于回路采用相变的潜热传热,所以齿轮泵只需提供较小的流量和较低的扬程,并以无级调速方式匹配回路的流量协同要求,结构上属于微型磁力齿轮泵范畴[3-4]。回路常用介质为具有相似物性的液氨、液态乙二醇、液态CO2等,其中,液氨颇具代表性,但其超低粘度和易汽化的介质物性,对齿轮泵的运行特性、设计加工精度和回路协同的使役特性,也提出了更高要求,尤其困油现象应尽量缓解,并由此展开了相关的研究[5-8]。困油是齿轮泵的一种结构性现象,最大困油压力越大,困油冲击越大,最小困油压力越小,汽化和气蚀现象越严重,困油性能越差[9-13]。如何充分缓解超低黏度和易汽化等物性介质下的困油现象,以满足航天用齿轮微泵(简称航天微泵)的高性能要求,鲜见相关文献的报道。鉴于此,旨在透过超低黏度和易汽化等物性介质下的困油压力研究,以期明晰航天微泵与常规油泵困油的不同特点,并就此提出最佳的卸荷措施。

1 齿轮微泵的困油过程

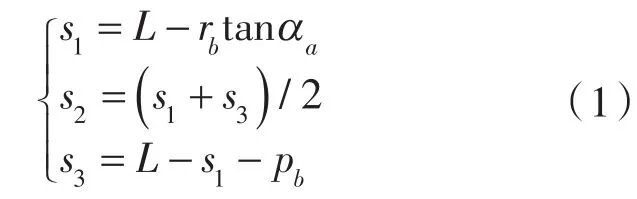

图 1(a)~(c)描述了由“n↔c↔n'”所围成困油腔从形成到结束的全过程。其中,o1,o2为主、从轮中心,n,n'为形成困油腔的双齿啮合位置,c为将o1,o2侧密闭腔连成整体困油腔的侧隙位置,N为理论啮合线端点,图1(a)(b)(c)分别表示n为o1齿顶点、c为节点、n'为o2齿顶点时的齿轮副传动位置。设Nn的长度为s,图 1(a)~(c)对应的s分别为s1~s3。则由渐开线齿轮副传动的几何关系[9-10],可得到:

式中 L ——啮合线理论长度;

rb,pb——基圆的半径、节距;

αa——齿顶圆压力角。

图1 齿轮微泵的困油过程和轴向近似的矩形平行平板缝隙

图1(a)~(b)、(b)~(c)分别描述困油压缩、膨胀过程,设腔内困油介质的容积、容积变化率、压力分别为V,DV,p,压缩、膨胀过程中的困油压力又分设为pg,pd。其中,s2位置时困油容积最小,称之为最小困油位置。则由文献[11]可得:

式中 ω ——齿轮角速度;

b ——齿宽。

显然,DV(s)关于 DV(s2)对称分布。

2 齿轮微泵的困油模型

设QR,QZ为困油介质通过卸荷槽口、两端的轴向缝隙与外界介质的交换流量,称为槽、端卸荷流量。则由困油腔内各流量的瞬时平衡得到:

文献[14]给出了QZ的精确计算,文中用s2处的矩形平行平板的缝隙流量近似代替,如图1(d)所示。

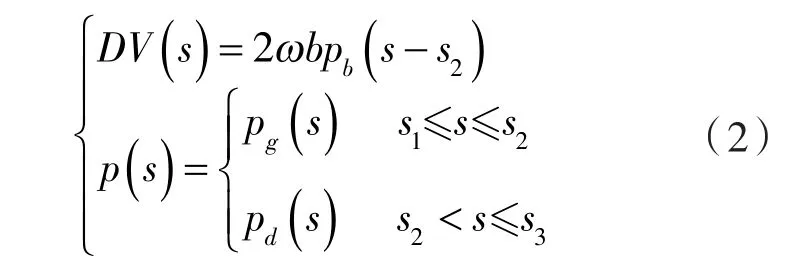

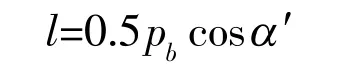

由矩形平行平板的缝隙流量计算得到:

其中

式中 n ——困油腔两端泄漏的轴向缝隙数,n=2;

B,l ——矩形平行平板的宽度和长度;

μ ——介质黏度;

pi,po——泵的吸入、排出压力;

kz——定义的系数;

r',rf——节圆、根圆半径;

cz——轴向缝隙值;

α'——节圆压力角。

显然,QZ也关于QZ(s2)对称分布。

依据式(2)中DV(s)的V膨胀、压缩时的正、负定义,QR,QZ应以流出困油腔为正,流进为负。则,[s1,s2]压缩过程内困油压力的求解模型为:

式中 QR(s)—— 采用薄壁孔口流量加以计算[9-14],当 pg>po时,取“+”号,否则取“-”号;

m ——困油腔两端的卸荷槽数,m=2;

C ——流量系数;

AR——卸荷面积;

ρ ——介质密度。

如 AR(s)一旦确定,则可求出 pg(s)。

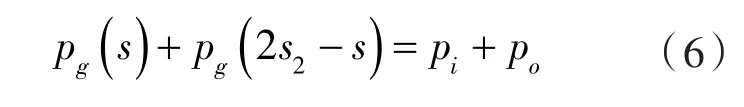

在模型(5)中,DV(s),QZ(s),AR(s),QR(s)均关于最小困油位置对称,则pg和pd也应如此。即有

成立,则

3 矩形槽实例卸荷面积

齿轮微泵的实例参数:最大流量为5.1 L/min,最高转速为 4 000 r/mim,pi=1.1 MPa,po=1.6 MPa,模数 1,z=10,齿顶高系数 1.1,顶隙系数 0.15,压力角 20°,α'=29.5°,ρ=870 kg/m3,C=0.62,cz=0.01,0.02 mm,μ=0.18 mPa·s(超低黏度)。经计算得到变位系数为 0.494 5,b=17.4 mm,αa=42.79°,重合 度 为 1.145 3,pb=2.952 1 mm,ω=418.88 rad/s,s1=0.968,s2=1.182 2,s3=1.396 7 mm。

矩形卸荷槽采用普通和增强的两种型式。其中,增强型如图2(a)所示,即在普通型基础上,通过根增强圆槽来弥补普通卸荷面积的不足。

根增强圆槽的设置,首先在s2最小困油位置时,由过n(s1)点、矩形点和与齿廓过渡曲线相切的三点约束,初步确定以及圆整圆槽半径,其次由过n(s1)点、相切、圆整半径唯一确定出其形位尺寸。实例圆槽半径为0.56 mm,圆整半径为0.6 mm。

图2 普通槽与增强槽和相应的卸荷面积

卸荷面积的确定,首先由齿轮副和卸荷槽的3D模型生成卸荷面的3D特征,然后通过3D特征的面积测量工具[15-16],得到的普通卸荷面积和增强卸荷面积,如图2(b)所示,可见卸荷面积增强的绝对效果非常明显,尤其在卸荷槽关闭位置附近(即s2位置)的相对效果最为明显。

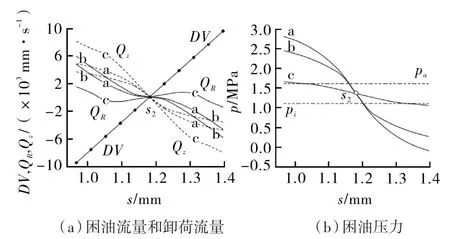

4 困油压力的实例运算

实例采用3种运算方案a,b,c,其中,方案a采用普通槽和cz=0.01 mm,方案b采用增强槽和cz=0.01 mm,方案c采用普通槽和cz=0.02 mm的轴向稍大缝隙。为避免轴向稍大缝隙所带来的泵轴向泄漏快速增加,故仅在图1(d)所示的矩形平板区域,单独加工出0.02 mm的稍大缝隙,其他区域仍保持原先0.01 mm的小缝隙,即采用不同的阶梯式缝隙。

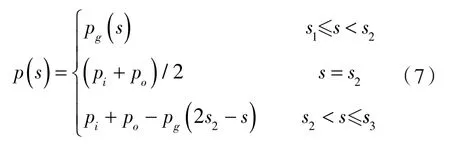

将[s1,s3]区间10等分,得10个不同的困油位置s,再采用Excel软件下的规划求解模块,分别就这10个不同的困油位置s,对式(5)所示的求解模型进行0值求解,3种方案的运算结果如图3所示。由图3(a)知,在困油流量DV的困油卸荷中,端卸荷流量QZ始终占据着主导地位,s2最小困油位置附近尤其明显,与常规油泵可忽略QZ的情况截然不同[9]。

图3 困油流量和卸荷流量和相应的困油压力

困油现象的性能好坏常以“p(s)-po”的最大增值和“pi-p(s)”的最大减值来衡量[9],最大增值越大,困油冲击越大,困油性能越差;最大减值越大,汽化和气蚀现象越严重,困油性能也越差。

结合图2(a)、3(b)知,卸荷面积明显的增强效果,虽然使得“a→b”的最大增值或减值由1.2 MPa降为0.84 MPa,但困油现象仍较明显,满足不了航天微泵的高运行性能要求,且极值均位于困油区的形成(s1)和终止(s3)位置,这与常规油泵的最大增值多位于槽关闭(s2)附近截然不同[14]。“b→c”的最大增值或减值再次由0.84 MPa降为0.053 MPa,困油性能非常好,满足了航天微泵的高运行性能要求,说明轴向缝隙对困油性能的影响更大,这与常规油泵以槽卸荷为主截然不同。

5 结论

(1)航天微泵的轴向缝隙在困油卸荷中占据主导地位,在最小困油位置附近尤为明显,与常规油泵以槽卸荷为主不同。

(2)航天微泵的轴向缝隙较卸荷槽更能提升困油性能,轴向阶梯式缝隙技术既能满足困油卸荷用大缝隙和密封用小缝隙的不同需求。

(3)根增强圆槽就卸荷面积的改善非常明显,且加工简单。轴向大缝隙和增强槽的组合卸荷,能满足航天微泵的高困油性能要求。