港口机械超大型构件焊接顺序规划研究

2021-01-08荆洪阳苗春龙徐连勇韩永典

荆洪阳 ,苗春龙,徐连勇 ,韩永典

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市现代连接技术重点实验室,天津 300072)

港口设备等大型工业机械的结构通常通过熔焊工艺制造.然而由于焊接热循环的原因,通常会出现变形与残余应力.在焊接大型构件时,如果忽视对焊接变形的处理,会导致产品无法装配甚至不能使用.文献[1-2]指出,焊接变形也受到了焊接顺序的影响.所以,在构件设计阶段和制造阶段对焊接顺序进行规划是很有必要的.

在过去的几十年中,运用数值模拟方法来预测焊接残余应力和变形已经有诸多研究.Ueda 等[3-4]为了切实解决焊接过程中的变形问题,最早探索出了运用热弹塑性有限元法进行变形预测的模拟方法.Li 等[5]在总结文献结论的基础上,也在连续驱动摩擦焊的变形数值模拟分析中引入了热弹塑性原理并结合了简化模型模拟方法.魏 昭祎 等[6]针对在焊接铝合金T 型接头时出现的残余应力,也引入了热弹塑性有限元法来对焊缝周围的温度场进行模拟研究,并得出了残余应力、形变尺寸同几何约束、熔深之间等工艺参数的数值关系.在众多学者的努力下,基于热弹塑性有限元的数值模拟技术越来越多地用于分析中小焊接结构的焊接残余应力和变形.然而,由于计算时间过长,该方法不适用于模拟大型焊接部件的焊接变形.而基于固有应变原理的有限元法计算速度快,更适于大型构件的变形预测.Deng 等[7-8]运用固有应变法研究了薄板T 型接头的焊接变形.Ueda 等[9]在多次实验中对常见的薄板弯曲变形进行了固有应变的有限元法研究.周晶等[10]运用固有应变法对铝合金平板对接接头形式下的焊接变形预测进行了研究.赵利华等[11]进一步研究了不同约束加载方位对T 型接头残余角变形的影响.陈小建等[12]提出了一种新的固有应变施加方式,提高了固有应变方法的预测精度.通过众多研究者的共同努力,固有应变法在预测小尺寸结构变形领域已经愈发成熟.

上述所有方法可以分为两类.第一种是以瞬态非线性问题为研究对象的热弹塑性有限元法,充分模拟了焊接过程.但是由于计算时间过长,限制了这种方法仅适用于小型或中型焊接结构[13].另一种是弹性固有应变有限元法,这种方法通过使用固有应变作为初始应变的一次弹性分析来模拟焊接变形[14].与前一种方法相比,该方法的优点是计算时间短,但这种方法忽略焊接顺序等焊接条件对焊接变形的影响.为了综合这两种方法的优点,提出了弹塑性固有应变有限元法.该方法能够在更短的时间进行对大型焊接结构变形的模拟预测,同时也能给出焊接顺序与焊接变形的关系.

在本研究中,焊接了一个T 型接头并且测量了底板角变形和挠度.分别用热弹塑性有限元法、弹性固有应变有限元法和弹塑性固有应变有限元法预测该T 型接头的焊接变形.对比实验和模拟结果,证实了所提出的弹塑性固有应变有限元方法的有效性.然后在预测门架底座箱梁焊接变形时应用了弹塑性固有应变有限元法,探讨了焊接顺序与焊接变形之间的关系,给出了最佳焊接顺序.

1 焊接实验

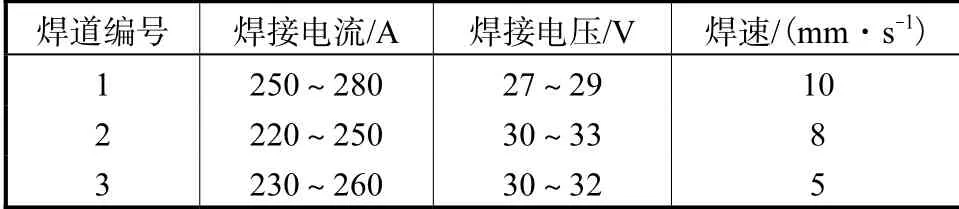

为了验证所提出的弹塑性固有应变有限元法的有效性,制造了一个实验用的T 型接头,尺寸为350 mm×350 mm×12 mm(底板)、350 mm×150 mm×10 mm(腹板).T 型焊接接头由两块16 Mn 钢板组成,焊丝为G4Si1.在焊接之前加工了单面V 型坡口,整个焊接过程为三道焊.表1 为3 个焊道的工艺参数.

表1 焊接工艺参数Tab.1 Welding parameters

图1 为焊接完成的接头图片.焊接完成后,测量该接头的底板角变形和挠度分布.

图1 实验焊接接头Fig.1 Experimental welding joint

2 有限元分析方法

2.1 热弹塑性有限元法

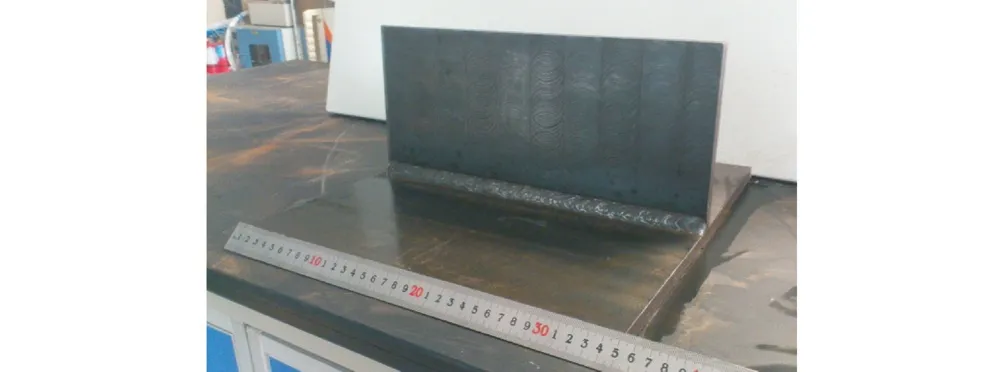

针对热弹塑性有限元法的详细应用过程已在文献[15]中有所记录,因此笔者就不再赘述.此外需要注意的是,在整个焊接热循环过程中,T 型接头焊缝及热影响区经历的温度梯度很大,为了获得更精确的温度场和应力场预测结果,在引入材料属性时,录入随温度变化的弹性模量等参数是很有必要的.在本研究中,母材金属和熔敷金属与温度相关的热物理性能和机械性能参数都由国家钢铁材料测试中心实验获得,如图2 所示.

图2 母材及熔敷金属的热物理性能和机械性能Fig.2 Thermophysical and mechanical properties of base and weld metals

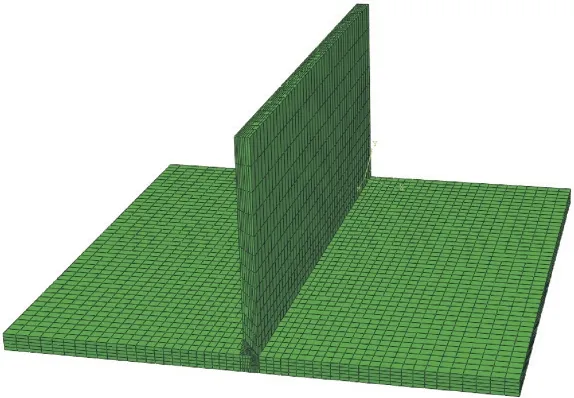

这里应该注意的是,由于焊接过程为三道焊,焊缝整体被分成3 个部分,使用了移动双椭球热源模型[13].本节采用的是顺序热力耦合方法,如图3 所示,模型中的单元数量为23 845.

图3 热弹塑性有限元分析模型Fig.3 Simulation models of thermo-elastoplastic FEM

2.2 弹性固有应变有限元法

该方法的优点是计算时间短,可以快速得到结果.但由于该计算过程为弹性过程,焊接顺序条件被忽略,因此应用效果也会受到一定的限制.如果焊接结构为多焊缝式,虽然可以使用该方法模拟最终的焊接变形,但无法计算不同焊接顺序下的焊缝变形,进而难以推断出最佳焊接顺序.在该方法中,可以参考热弹塑性有限元法确定材料的特性、单元种类及有限元模型尺寸.

2.3 弹塑性固有应变有限元法

固有应力,即在外力不存在情况下的应力,如残余应力.固有应变,即热循环之后,在物体内部残留的导致残余塑性变形的应变.在焊接环境下,相变应变εx、温度应变εT、塑性应变εp共同构成了固有应变[16-17].固有应变ε*、弹性应变εe、总应变ε 之间的关系为

焊接构件时,则存在如下公式[17]:

在应用固有应变有限元法时,因为可直接根据焊接构件的始末状态进行变形分析,无需对焊接过程进行持续跟踪,所以该方法占用计算机内存少,计算时间短.在提出的弹塑性固有应变有限元法中,为了对焊缝及附近的弹塑性进行分析,决定在传统固有应变有限元法的基础上,引入参考温差和屈服强度,以便对不同焊接次序下的焊接变形情况进行对照研究.在大型构件焊接变形的预测研究中,弹塑性固有应变有限元法能够有效缩短计算周期,降低计算难度,也可以给大型构件的制造提供焊接顺序参考,探索出理想的焊接次序.

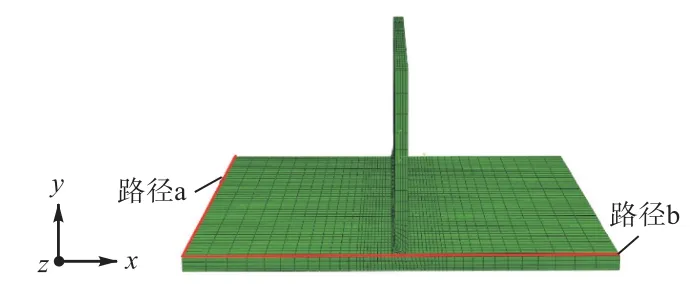

本研究开发的基于ABAQUS 的模拟方法适用于大型尺寸焊接结构.基于固有应变原理,该方法可以在短时间内完成焊接变形预测.该方法将固有应变分量引入加载了相应参考温度的塑性变形区域,并且由于引入了参考温度和屈服强度,与传统固有应变法的一次应力不同,整个计算经历了弹塑性过程,所以能够给出焊接顺序与焊接变形情况之间存在的关系.本节中建立了一个T 型接头实验模型,材料属性中引入固有应变和参考温度,如图4 所示,模型中单元数量为19 650.

图4 弹塑性固有应变有限元分析模型Fig.4 Simulation model of elastoplastic inherent strain FEM

2.4 模拟结果分析

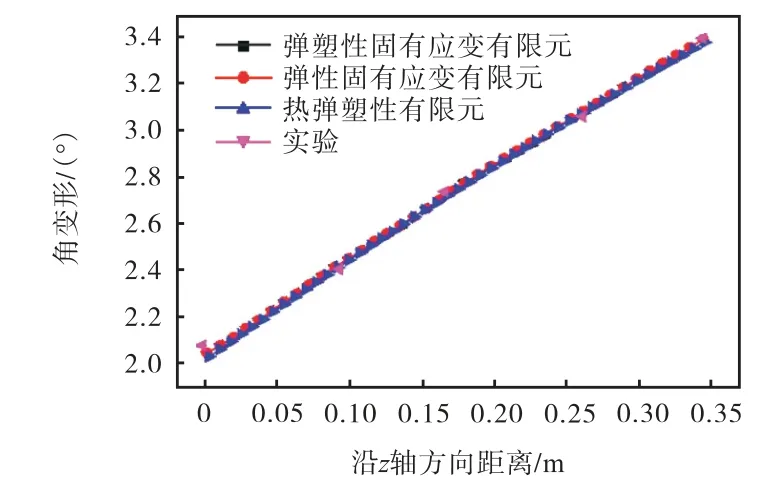

2.4.1 角变形

在熔焊过程中,沿厚度方向分布不均的横向变形引起角变形[18].对于T 型接头,角变形主要存在于底板.图5 为使用3 种预测方法沿路径a 的角变形分布.同实验测得结果相比,3 种模拟方法所得的结果都存在高度的吻合性.

图5 T型接头沿路径a的角变形模拟结果Fig.5 Angular distortions of T joint along line a

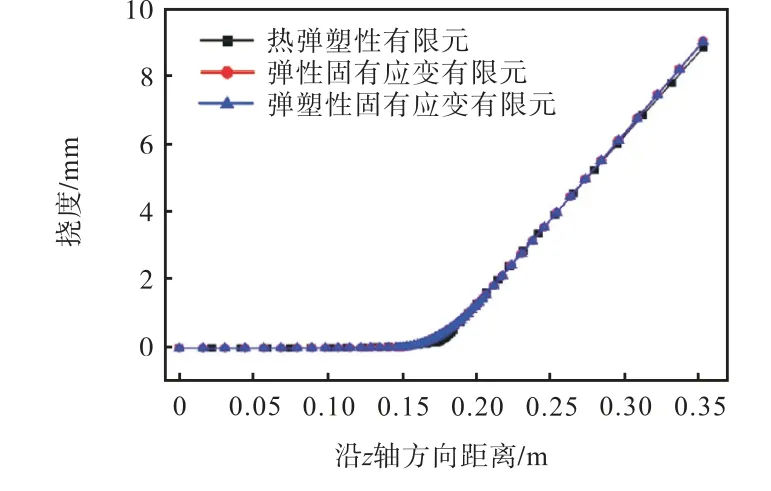

2.4.2 挠度分布

图6 T型接头沿路径b的挠度模拟结果Fig.6 Deflection distributions of T joint along line b

图6为使用3 种模拟方法沿路径b 的挠度分布.可以看出,提出的弹塑性固有应变有限元模拟结果与热弹塑性有限元法和弹性固有应变有限元法模拟结果很好地吻合.在对T 型接头挠度进行分析时,可以直接使用本文所提出的计算方法——弹塑性固有应变有限元法.

3 港口机械门架底座箱梁焊接顺序规划

当前,我国和世界港口规模迅速发展,大型港口机械市场需求旺盛,前景广阔.在全球化市场环境下,各国港口建设规模将进一步扩展.而门机是港口不可或缺的大型机械,门机的门架底座结构大而复杂,由箱型结构梁组成,对其中箱型梁的焊接变形预测和焊接工艺规划不仅关系到港口机械的制造质量,同时也影响到日常工作安全.

3.1 仿真模型

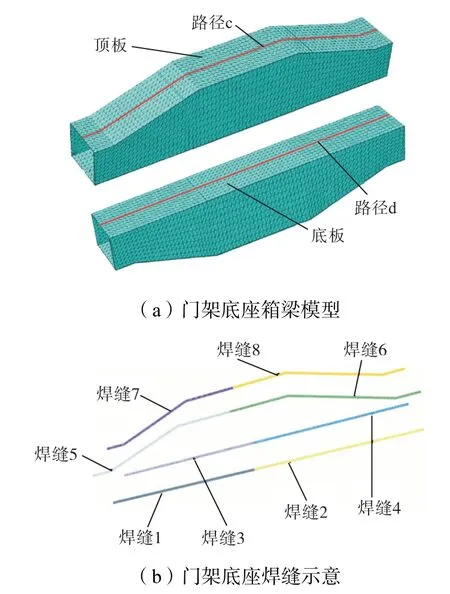

门架底座箱梁模型如图7 所示,由1 个顶板、1个底板、2 个垂直板和内部附加构件制成.该组件长18 300 mm、宽2 300 mm、高4 000 mm,共有8 条焊缝.

图7 门架底座箱梁模型及焊缝示意Fig.7 Model of portal frame base girder and welding seam

在现场焊接条件下,同时工作的焊接机器数量一般为2 台,为了获得理想的焊接顺序,在保证焊接机器运行轨迹不互相干涉条件下,结合对称焊接原则,设计了6 种焊接顺序,如表2 所示.

将由上述热弹塑性分析结果中的固有变形确定的固有应变分量引入到每条焊缝中,并引入室温下屈服强度及参考温差.约束底板上存在附加加强筋节点3 个方向的平动.

表2 焊接顺序Tab.2 Welding sequence

3.2 模拟结果分析

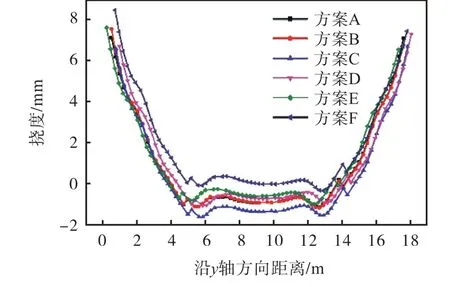

图8 显示了箱梁顶板沿路径c 的挠度分布,尽管所有情况下的焊接工艺参数都相同,但由于焊接顺序不同,挠度分布也是不同的.

图8 顶板沿路径c的挠度分布Fig.8 Deflection distributions along line c of the upper cover plates

比较图8 中所有情况的焊接变形结果,变形最大的方案F 的最大挠度比变形最小的方案C 挠度大约多1.5 mm.此外,方案A、B 和C 的挠度分布大于方案D、E、F 的结果.因此可以得出结论,首先进行焊缝1 和2 的焊接可以有效地减小顶板的变形.由于箱梁两端结构略有差别,故曲线起始段和末端挠度有所差异,但曲线总体呈现对称分布.此外,顶板端部的挠度大于其他位置,原因在于顶板末端的纵向收缩引起的弯曲力矩远大于箱梁中间部分的弯曲力矩.

同样,图9 显示了箱梁底板沿路径d 的挠度分布.挠度最大的方案为F,而方案C 挠度最小.此外,不难发现首先进行焊缝1 和2 时,底板挠度通常小于其他情况.因为当首先焊接焊缝5 和6 时,布置在顶板两侧的垂直腹板肯定会由于焊接收缩而发生变形,底板也跟随发生变形,再进行底板焊缝的焊接时必然会在此基础上促使底板变形.

与图8 相比,可以看出底板的变形最大值小于顶板的变形最大值.原因可归纳如下:一是底板的焊缝长度较短,因此会减小变形度;另一个是约束条件,由于底板的一些节点作为约束条件以防止刚体运动,也可以减小底板的变形.在图9 中,虽然不同方案下的挠度变化存在数值上的差异,但曲线走势并无显著差别.变形主要发生在底板的两端.相反,在板的中间,挠度相对较小.在底板的中间附近区域挠度约为0,因为约束条件应用于该区域使这个区域的变形被限制.

图9 底板沿路径d的挠度分布Fig.9 Deflection distributions along line d of the lower cover plates

根据数值模拟的结果,首先焊接焊缝1 和2 可以减小门架底座箱梁的焊接变形,即焊接顺序方案C下的这种大型结构焊接变形最小.

4 结 语

为了对港口机械中的大型箱梁进行快速焊接顺序规划,提高焊接质量,所确定的焊接顺序应当保证焊接变形最小.本文在简要介绍了目前常用的数值模拟法之后,提出了一种基于固有应变的弹塑性有限元法,该方法将固有应变分量引入加载了相应参考温度的塑性变形区域.通过模拟研究发现,本方法不仅能够大幅度地缩短预测焊接变形的计算用时,并且由于引入了参考温度和屈服强度,在对弹塑性整个过程进行跟踪计算之后,还能得出焊接顺序与焊接变形之间存在的关系.仿真和实验数据都证实了本文提出的弹塑性固有应变有限元法的有效性.未来的研究方向是建立港口机械大型构件的固有应变数据库,并且考虑箱梁之间互相约束的影响,以提升构件的应用质量.