考虑界面的复合材料T型加筋板承载能力研究

2021-01-07王汝

王 汝

0 引言

碳纤维增强复合材料因其本身的优良特性已经被广泛应用于各行各业,而碳纤维增强复合材料加筋板则因加强筋的多样性以及结构的可设计性一直备受航空航天行业的青睐。众所周知,复合材料加筋板强度高、质量轻,但却较易发生屈曲以及界面脱粘从而导致结构过早失效不能达到预期的承载能力。因此,对复合材料加筋板在轴向压缩载荷作用下的屈曲行为以及承载能力的试验研究和数值模拟一直是很热门的研究方向[1]。

复合材料加筋板受压缩载荷直至压溃,通常整个过程可简化为3个主要的阶段,首先是筋条之间的蒙皮发生局部屈曲,当局部的屈曲波逐渐扩散连在一起时将会诱发包括筋条在内的整体屈曲,最后是整体结构发生压溃的阶段,通常伴随着筋条和蒙皮之间的脱粘[2]。

本文对复合材料加筋板进行数值模拟,旨在探索更精确的模型以及计算方法,更加准确地预测结构的承载能力以及破坏形式,从而可以更好地服务于结构的设计和优化。

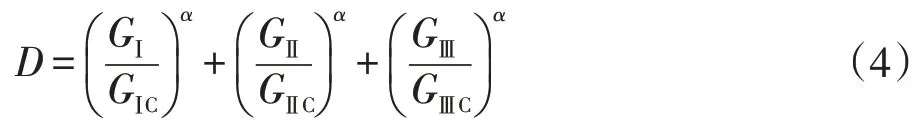

1 cohesive单元

复合材料加筋板的筋条和蒙皮之间的连接界面通常是通过增强相以及基体物质在化学反应的作用下得到的一种特殊物质,此时的界面连接是分子原子的相互作用力,而cohesive单元可以很好地简化模拟这样的结构,并且能够反映界面的各项力学性能。图1是cohesive单元典型的双线性模型[3],裂纹界面之间的牵引力T与界面之间的相对位移U呈线性关系。当裂纹界面之间的相对位移达到δ0时,cohesive界面开始剥离并且界面之间的牵引力达到最大值σ0;当裂纹界面之间的相对位移增加到δf时,cohesive界面完全剥离开。cohesive界面单元的计算模型为:

式中:K为刚度矩阵;应力矩阵σ包含3个应力分量(σn,σs,σt),分别为法向和两个切向应力。同理,应变矩阵ε也包括3个应变分量(εn,εs,εt),由下式定义:

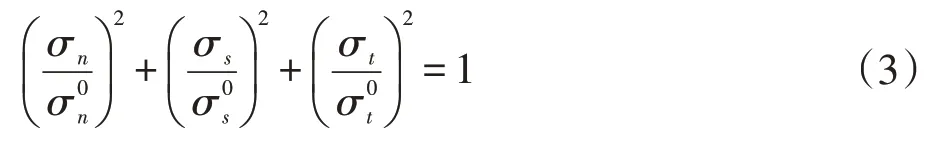

式中:δn,δs,δt为对应的相对位移;t0为cohesive单元的默认原始厚度。本文的计算模型使用二次应力名义应力作为破坏准则:

式中:GⅠ,GⅡ,GⅢ分别为张开、错开和滑移这3种破坏模式下的应变能释放率;GⅠC,GⅡC,GⅢC则为对应的临界值;α为对应的材料常数。当D=1时,材料发生失效,当损伤萌发后,其结构的本构关系退化如下:

图1 cohesive单元双线性模型

2 模型参数

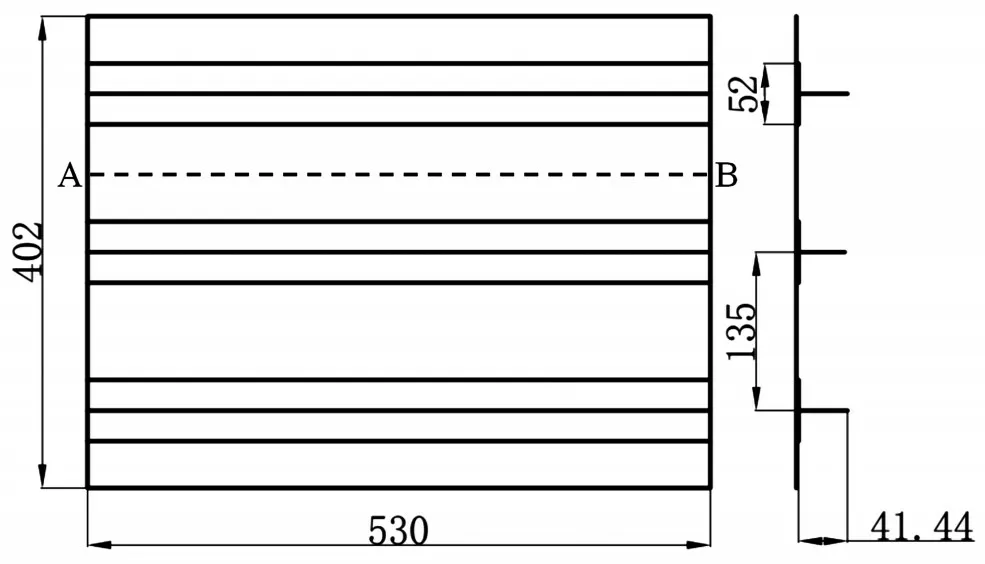

复合材料T型加筋板的结构尺寸见图2,由3根T型加强筋和面板组成,面板的铺层方案是[45/-45/0/45/-45/0/45/-45],加强筋的铺层方案是[45/02/-45/90/-45/02/45]s,加强筋和面板之间的连接界面定义为基于traction-separation模型的cohesive黏结单元,界面单元参数如表1所示,单层板的弹性参数以及强度参数如表2—3所示。

表1 cohesive界面参数

图2 复合材料T型加筋板尺寸示意

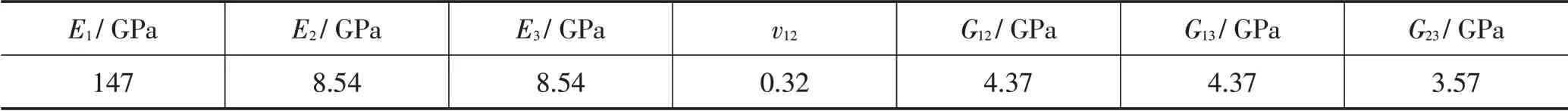

表2 单层板的弹性参数

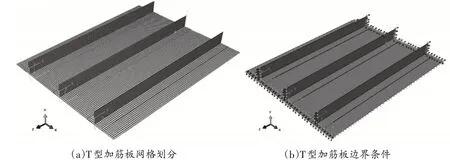

本文中数值计算在ABAQUS中进行,图3a为T型加筋板的网格划分情况,采用S4R单元,cohesive内聚力层选用COH3D8单元,网格尺寸均为5 mm;图3b是T型加筋板的边界条件,侧边施加Uy分量的约束,固定端边缘Ux=Uy=Uz=0,URy=URz=0,对加载端边缘施加z=5方向的位移载荷,且约束Ux=Uy=0,URy=URz=0。

对复合材料T型加筋板进行数值分析的步骤是:首先是线性摄动分析,得到结构的前几阶屈曲模态,然后选择其中一阶屈曲模态以初始几何缺陷的方式引入到模型中进行计算,在分析过程中考虑刚度退化。本文采用0-1退化法则,并且引入cohesive黏结单元模拟面板和筋条之间的连接关系。

3 结果与讨论

3.1 不考虑界面连接的T型加筋板结构分析

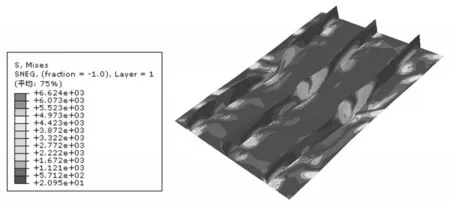

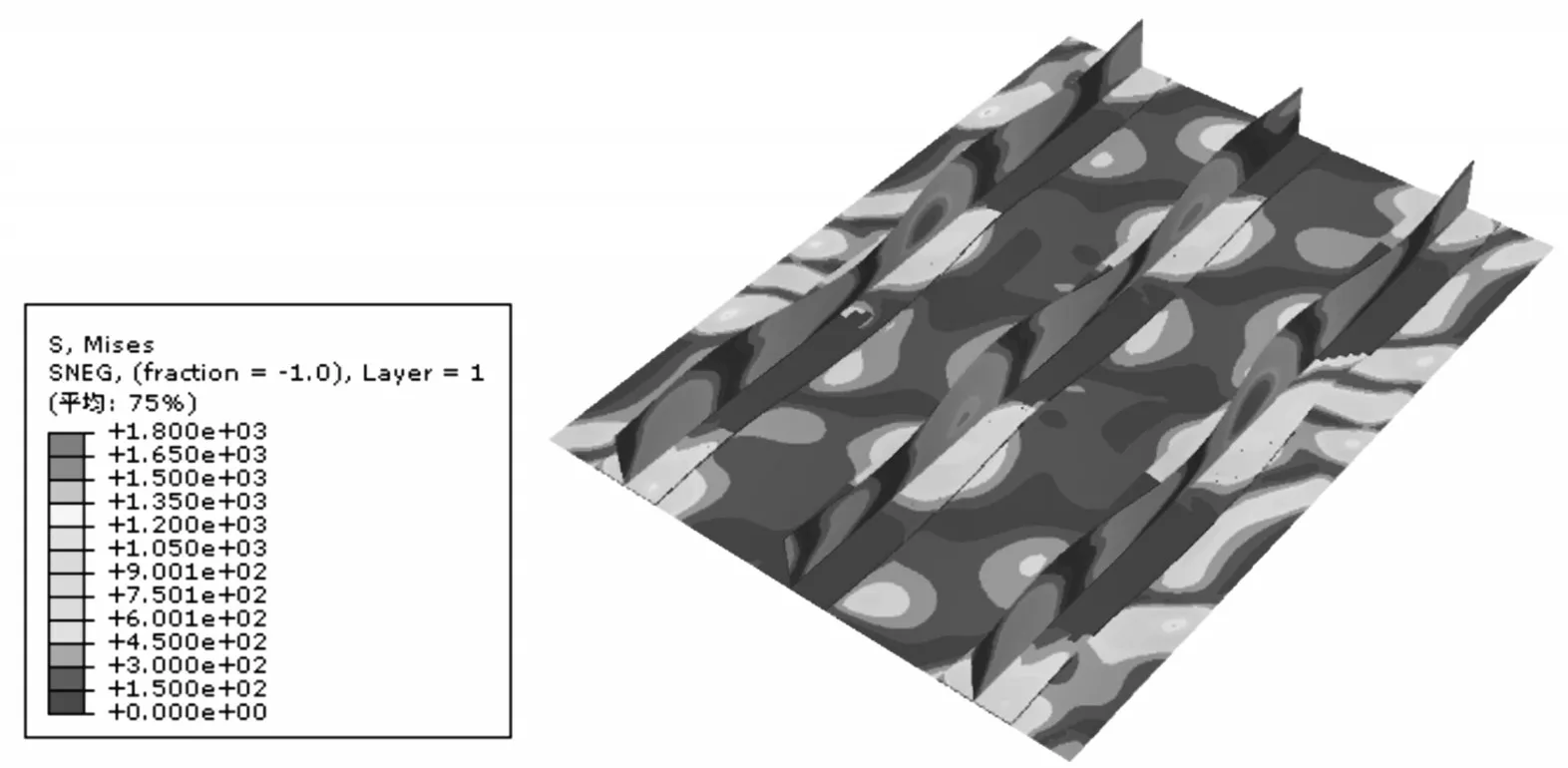

假设复合材料T型加筋板的蒙皮和加强筋是理想连接,在受载过程中不会出现脱粘,在ABAQUS中通过设置蒙皮和筋条的连接形式为“tie”实现。此时对结构进行在压缩载荷下的计算,直到加筋板压溃失效。图4是加筋板失效时的应力云图,从图中可见加筋板失效时蒙皮和筋条都有明显的屈曲变形,尤其在加筋板的中部出现了较严重的变形,整块加筋板都在中间部分出现折弯。

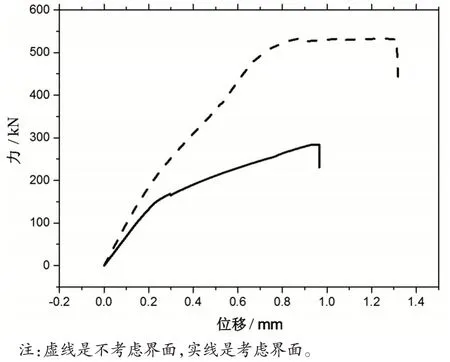

图5中的虚线是有限元计算得到的不考虑界面时的载荷位移曲线,结构的极限承载能力约为530 kN。整个曲线可分为3个阶段,第一阶段曲线呈线性变化,此时在加强筋之间的蒙皮上出现一些局部屈曲波;当这些屈曲波连在一起形成整体屈曲,即进入第二阶段,此时曲线的斜率下降,但仍有很强的承载能力,直到曲线快速下降,此时结构已经失效,彻底失去承载能力。

图3 T型加筋板网格划分及边界条件

图4 不考虑界面的复合材料T型加筋板压溃应力云图

图5 复合材料加筋板载荷位移曲线

图6 不考虑界面时,加筋板在不同载荷下直线AB的变形曲线

在加筋板的两条加强筋中间取一条直线,即图2中的虚线AB,跟踪这条线上各个点在受载过程中的变形情况,取不同载荷时的变形曲线得到图6中的一组曲线。从曲线图中清晰可见,在直线AB上有5个屈曲波,随着载荷的增加,屈曲波的变形增大。载荷为50~350 kN时,屈曲波的波峰位移有规律地从小到大增加;当载荷达到400 kN时,屈曲波的中心向左发生了较大的偏移,但屈曲波波峰的位移变化不大,0线下方的凹波波峰的位移增加甚至为负,即此时加筋板整体发生了少量的偏移;当载荷达到450 kN时屈曲波的波峰又出现了明显的增加;当载荷达到530 kN时,除了加筋板两端的变形位移为正,加筋板整体屈曲波均为负值,即此时加筋板已经失效,整个壁板向负方向折弯,与图4中的结构变化一致。通过以上分析可知,当不考虑加筋板蒙皮和加强筋的连接界面时,伴随着结构的整体屈曲,加筋板整体出现折弯彻底失效。

3.2 考虑界面连接的T型加筋板结构分析

复合材料T型加筋板的蒙皮和加强筋之间的界面采用cohesive黏结单元进行模拟,加筋板在压缩载荷的作用下直至压溃的应力云图见图7。与不考虑界面的情况图6相比,图7中的屈曲波多为局部屈曲波,没有明显的整体屈曲折弯的现象,筋条的屈曲幅度也较小。

图7 考虑界面的复合材料T型加筋板压溃应力云图

图5中的实线是考虑界面时的载荷位移曲线,与不考虑界面的虚线相比,整个曲线的变化趋势是一致的,与文献[4]中的实验以及计算曲线的变化趋势也是吻合的,但是考虑界面后加筋板结构的刚度以及承载能力明显下降,结构的最大承载能力约为280 kN,加筋板结构还没有出现整体屈曲时,就已经彻底失效了。

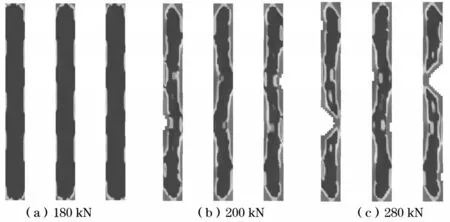

图8 是在不同载荷作用下cohesive黏结层的破坏情况:当载荷达到180 kN时,在加筋板的固定端和加载端的cohesive黏结层首先出现了应力较高的区域,两侧面也开始出现应力高亮点;当载荷达到200 kN时,cohesive黏结层的四周均出现了大片的应力高亮区,且已经出现蒙皮和加强筋脱粘情况;当达到极限载荷280 kN时,左右两根加强筋的cohesive黏结层出现了大片的脱粘,从而导致了结构的失效。加筋板还没有整体屈曲,但是已经出现了蒙皮和筋条的脱粘,此时结构就彻底失去了承载能力。

图8 不同载荷作用下,cohesive黏结层的破坏情况

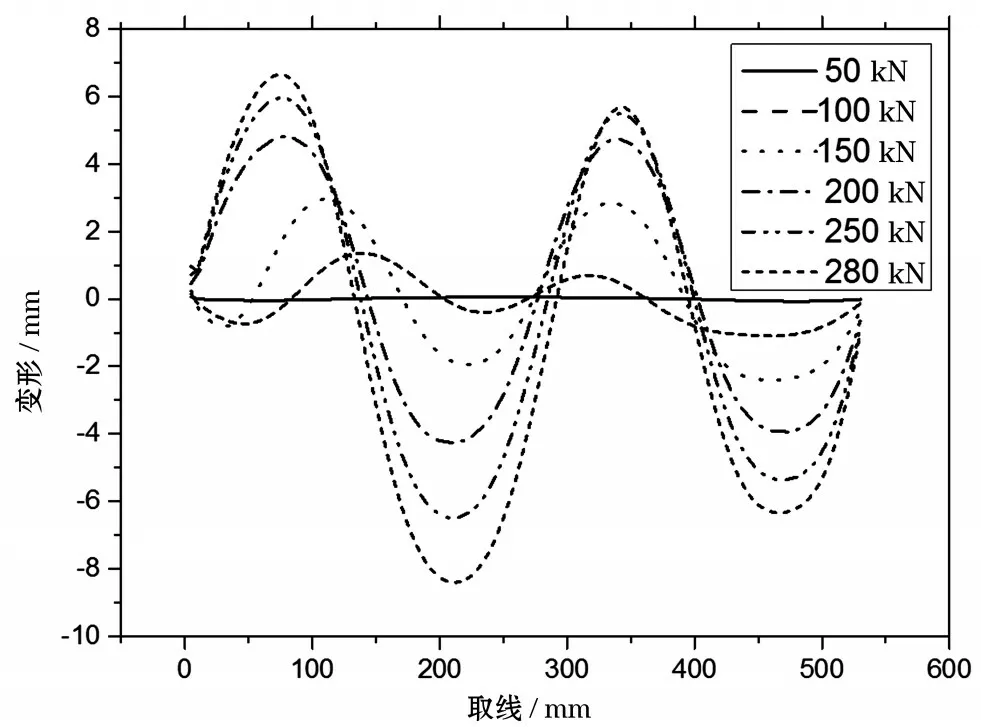

图9是考虑界面时加筋板在不同载荷作用下AB线的变形曲线。与不考虑界面的情况相比,AB线上的屈曲波由5个变成了4个,且在整个加载过程中,屈曲波的波峰位移基本是有规律地从小到大增加,没有出现屈曲波偏移的情况,即考虑界面时加筋板在受载过程中,主要是局部屈曲为主,在加筋板发生整体屈曲前,蒙皮和加强筋之间的界面就已经出现脱粘,此时加筋板已经整体失效了。

图9 考虑界面时,加筋板在不同载荷下直线AB的变形曲线

4 结语

本文通过对比分析考虑界面和不考虑界面两种情况下,复合材料T型加筋板在压缩载荷下的承载能力及失效模式,当不考虑界面时,在压缩载荷作用下直到发生全局屈曲加筋板才会整体失效彻底失去承载能力;当考虑界面时,加筋板在发生全局屈曲前就已经出现了蒙皮和界面的脱粘,此时加筋板就已经失效了,且此时加筋板的承载能力大幅下降。通过在两条筋条之间取一直线跟踪其屈曲变形,进一步说明了蒙皮和筋条的脱粘将直接导致加筋板的失效。