叠合板整装整运堆垛箱在装配式建筑中的应用研究

2021-01-07赵胜涛卢文达

潘 寒,赵胜涛,廖 峰,卢文达

0 引言

装配式建筑是现阶段国家大力推进的区别于传统现浇的一种建造方式[1]。在住宅建筑中,楼板占整个建筑混凝土总造价的20%~30%[2]。在装配式建筑施工过程中建造成本涉及运输环节费用以及构件场地堆放成本、运输机械费等[3]。传统的叠合板生产模式为推动式生产,会产生大量的冗余库存,且存在吊运效率低、堆场空间利用率低、运输成本高等问题。为此本文介绍了一种叠合板整装整运堆垛箱的应用方法,既能提高叠合板堆场和运输车的空间利用率,又能提高叠合板的转运效率,降低堆场库存。

1 应用价值

1.1 吊运效率高

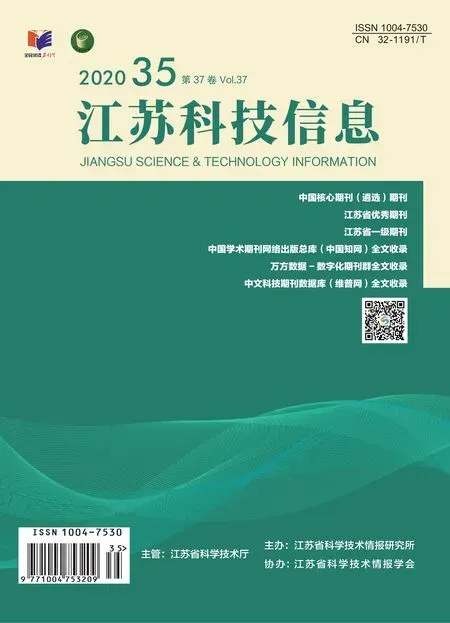

叠合板从生产下线到施工现场,常规吊运方式为单片吊运,相同吊运路线需要多次重复吊运,浪费了大量的人工,并且占用大量的起重设备工作时间。叠合板堆垛箱的使用,将原来多块板单独吊运转变成整箱板整体吊运,大大提高了吊运效率,降低了人工成本和起重设备使用时间(见图1)。

图1 满箱叠合板示意

1.2 堆场空间利用率高

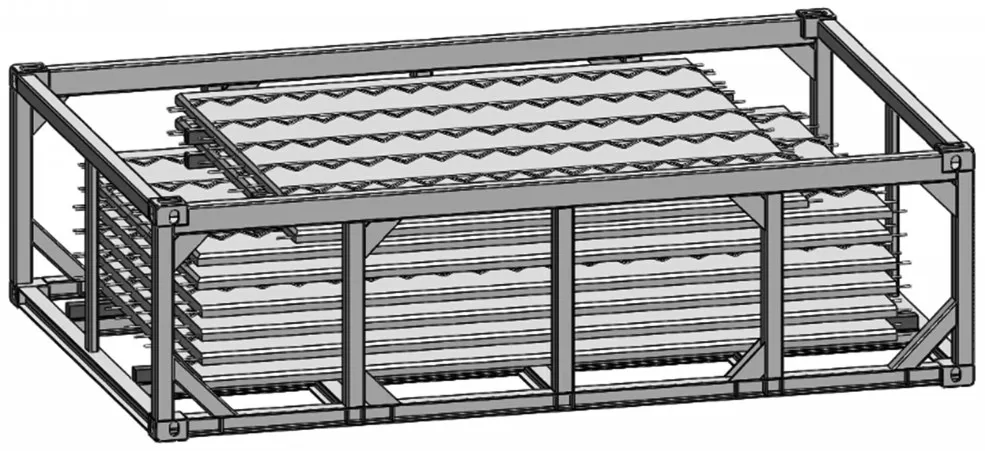

叠合板存放方式为水平堆叠存放,为防止叠合板堆放过程中出现开裂和变形等质量问题,叠合板堆放层数不宜过高,因而叠合板堆场空间利用率较低。叠合板堆垛箱能够实现3层堆垛,使原来单个库位能够存放的叠合板数量大大增加,既提高了堆场的空间利用率,又保证了叠合板堆叠层数不会过高产生质量问题(见图2)。

图2 叠合板堆场堆放示意

1.3 运输成本大幅降低

叠合板从堆场到施工现场,常规的叠合板装车和卸车方式为单片吊运,以一车平均运送32块叠合板、单块叠合板装车时间2.5 min、卸车时间5 min、等待塔吊时间20 min计算,则工厂装车时间1.33 h,现场卸车时间3 h,装车和卸车共需耗时4.33 h,货车路途往返行驶时间按2~3 h计算,一天8 h工作时间,则正常情况下,一天一辆车只能完成一次送货。采用叠合板堆垛箱,则32块叠合板共需4箱存放,装车和卸车均按5 min/箱计算,装车和卸车共需耗时0.67 h,一天一辆车能够完成2~3次送货,综合运输成本可降低约37.0%(见图3)。

图3 叠合板堆垛箱装车示意

1.4 大幅降低库存

传统的叠合板供需关系为工厂按叠合板种类进行批量生产,将一个项目的同种型号叠合板全部生产完成后才会切换模具生产其他型号的叠合板。项目施工现场要货则为逐层要货,每次需求一整层所有型号的叠合板,为了满足供应需求,项目叠合板生产往往会提前1~2个月启动,确保在供货时所有型号的叠合板均已有存货。在此种模式下,会产生大量的冗余库存,叠合板按种类分堆存放,且每次叠合板发货时均优先取用上层叠合板,积压在下层的叠合板可能会在工厂堆场存放时间长达半年,增大叠合板产生质量问题的风险,不符合产品的先入先出原则。叠合板堆垛箱中存放的叠合板为按楼层存放,叠合板生产时将原来按叠合板种类生产改为按楼层生产,每层叠合板共有6~8箱,同一层的叠合板堆垛箱集中堆放。生产时,只有同一栋楼的叠合板堆垛箱发货将库位空出,且对应的空箱运回,才会开始新一层叠合板的生产(否则新生产的叠合板没有空余堆垛箱装),将传统的推动式生产模式转变为拉动式生产模式,约可降低75%的库存和相应的库存资金占用,提高公司的资金周转率。

2 叠合板堆垛箱在装配式建筑中的应用流程

2.1 施工工艺流程

施工工艺流程如图4所示。

图4 施工工艺流程

2.2 施工要点

2.2.1 生产

(1)编制叠合板标准层吊装计划。

根据施工现场标准层的叠合板吊装顺序编制叠合板的吊装计划。

(2)编制叠合板分垛装箱计划。

依据吊装计划对叠合板进行分箱,原则上每箱叠合板数量不超过8件,保证每箱叠合板均为同一区域同一批次安装的叠合板,并对每垛叠合板进行编号,注意尺寸超出叠合板堆垛箱许用存放规格的叠合板需拆成能够放入叠合板堆垛箱的小板(此步在深化设计提资时便已提出要求)。

分箱完成后,按照先吊装的叠合板放在堆垛箱上层,后吊装的叠合板摆放在下层的原则对同一箱中叠合板的摆放进行排序;同一箱中的叠合板如部分板尺寸差异过大,须将尺寸过大的板排在下层,尺寸过小的板排在上层。

(3)编制生产计划。

以同一箱叠合板为一个最小的生产序列,同一个生产序列的叠合板生产顺序不允许打乱和拆分,同一箱的叠合板下层的先生产、上层的后生产为原则,结合工厂实际生产任务,编制生产计划。排整箱叠合板的生产计划时,先吊装的整箱叠合板后生产,生产顺序与吊装顺序为倒序关系。

(4)生产资源准备计划。

根据生产计划,编制模具安装计划和原材料供应计划。

(5)存储、发货计划。

按照存2层、发货1层、先消耗再生产(不消耗不生产)的逻辑进行计划生产和库存,则堆场最多同时库存3层存货,最少库存2层存货,发往项目工地的叠合板堆垛箱当天吊装完后将空箱运回,只有空箱运回后才会开始生产下一层叠合板。

2.2.2 叠合板装箱

叠合板装箱是指将生产下线的叠合板装入叠合板堆垛箱,作业工位在叠合板生产线拆模工位线边,由2名作业人员协作完成。作业时,箱底通长放置两排70 mm×70 mm方木,板与板之间采用4个70 mm×70 mm×750 mm方木隔开,方木上下对正(宽度方向中心间距1 350 mm),长度方向间隔1.5 m,对称布置,叠合板在箱内居中放置,箱体内装满或装入指定数量叠合板后张贴标识卡(见图5)。

图5 叠合板装箱示意

2.2.3 叠合板堆垛箱厂内转运

叠合板堆垛箱厂内转运是指将生产线边完成装箱作业的堆垛箱转运至堆场,由2名作业人员和1名货车司机协作完成。吊运叠合板堆垛箱的行车额定起重量不小于10 t。吊运时,确保箱体水平,吊运过程中人员做好安全防护,内转平板车上居中放满两箱叠合板后转运至堆场(见图6)。

图6 叠合板堆垛箱内转装车示意

2.2.4 叠合板堆垛箱入库

叠合板堆垛箱入库是指将内转车上装有叠合板的堆垛箱入库放入堆场存放,由2名堆场作业人员协作完成。吊运叠合板堆垛箱的龙门吊额定起重量不小于10 t,吊运过程中人员需做好安全防护。同一个单元层的叠合板堆垛箱集中堆放在同一个库位,每个库位最大可堆放3层3列叠合板堆垛箱,不同楼层的叠合板堆垛箱不能在同一库位进行混放,叠合板堆垛箱层与层之间采用集装箱中间钮锁进行连接固定(见图7)。

图7 叠合板堆垛箱上下层连接示意

2.2.5 叠合板堆垛箱出库

叠合板堆垛箱出库是指将堆场待发货的叠合板堆垛箱出库装车,由2名堆场作业人员协作完成。叠合板堆垛箱发货运输车上安装有叠合板堆垛箱运输固定架,能够将叠合板堆垛箱固定在货车上,每辆车可装4箱叠合板,叠合板堆垛箱在货车上可堆垛两层,上下层之间采用集装箱中间钮锁进行连接固定,为防止运输过程中叠合板在箱体内晃动,装车时需将每个堆垛箱内的叠合板采用绑带在车架上绑扎牢固(见图8)。

图8 叠合板堆垛箱专用运输车

2.2.6 叠合板施工现场卸货

叠合板施工现场卸货有整箱卸货和逐片吊装卸货两种方式,整箱卸货是指将整箱叠合板整体从货车上卸货至现场暂存堆场,逐片吊装卸货是指从货车上的堆垛箱内逐片吊出叠合板至楼面进行安装。整箱卸货的方式卸货效率较高,但需要现场有叠合板暂存堆场,且塔吊在该堆场区域的吊运能力不低于10 t,或者现场有16 t以上的汽车吊能够进行整箱卸货。逐片吊装卸货效率较低,一般需要货车在现场等待3 h左右才能完成卸货作业,优点是现场不需要设置叠合板暂存堆场,且对塔吊能起重设备要求较低(见图9)。

图9 施工现场整箱卸货示意

3 施工质量标准要求

3.1 质量标准

(1)叠合板堆垛箱尺寸应满足设计图纸要求。

(2)叠合板堆垛箱焊接(包括焊接坡口、焊接工艺评定等)应符合《钢结构焊接规范》(GB 50661—2011)。

(3)叠合板构件质量应符合现行国家标准GB 50204《混凝土结构工程施工质量验收规范》和行业标准JGJ 1—2014《装配式混凝土结构技术规程》的相关规定。

(4)叠合板脱模起吊时强度应符合《混凝土结构工程施工规范》(GB 50666—2011),强度不宜小于15 MPa。

(5)叠合板从堆场发货时应符合《预制混凝土构件质量检验评定标准》(GB J321-90),混凝土强度必须符合设计要求。当设计无特殊要求时,必须达到混凝土立方体抗压强度标准值的75%。

3.2 质量控制措施

(1)严格计算叠合板起吊位置,避免脱模过程中叠合板产生裂缝,必要时增加吊点或者用专用吊具。

(2)叠合板装箱和从箱内吊出过程中,严格按照作业要点进行操作,防止叠合板与箱体碰撞导致缺棱掉角。

(3)每个叠合板堆垛箱最多存放8块叠合板。

(4)叠合板在堆场内的存放时间不允许超过1个月。

(5)叠合板在箱体内注意成品保护,叠合板上下层之间采用方木隔开进行保护,厂外运输装车时须按照作业要点将叠合板采用绑带绑扎在车底板上,防止构件损伤。

4 结语

本文主要对叠合板堆垛箱的应用价值和应用技术进行详细探究。采用叠合板堆垛箱进行叠合板的存储、转运具有吊运效率高、堆场空间利用率高、运输成本低、库存少的优势,此种叠合板整装整运系统的应用实施方法可以为叠合板的生产、存储、转运提供参考。