某柴油机空压机支架有限元分析及优化

2021-01-07骆翠芳陈国强孙晶晶

骆翠芳,陈国强,孙晶晶

潍柴动力股份有限公司 发动机技术研究院,山东 潍坊 261061

0 引言

有限元分析已成为产品研发过程中必不可少的工具,在校核产品设计方案、改进产品设计及提高产品强度和寿命等方面发挥重要作用[1],有限元分析结合计算机辅助工程 (computer aided engineering,CAE)技术可快速找到问题原因,针对性地进行结构优化,从而缩短产品开发周期[2]。CAE分析软件众多,其中Abaqus是国际上公认的最先进的大型通用非线性有限元分析软件之一,广泛应用于机械制造、航空航天、汽车交通、土木工程等领域[3-5]。Femfat软件是一款高效的疲劳分析软件,包括Basic、Max、Lab及Results Manager等模块,能够对不同受力状态零部件提供合适的疲劳寿命预测方案,与Abaqus软件有良好的接口[6]。

空压机支架是柴油机的关键支撑件之一,其可靠性直接影响整个空压机的正常使用及性能,在柴油机设计阶段对空压机支架进行有限元分析非常必要[7]。本文中采用Abaqus软件对空压机支架进行模态、强度及连接可靠性计算,采用Femfat分析软件对空压机支架进行高周疲劳性能分析,根据计算结果对空压机支架结构进行优化,确保空压机支架的可靠性。

1 仿真分析流程与有限元模型

空压机支架计算分析流程如图1所示,首先根据实际情况建立空压机支架三维模型,利用前处理软件进行网格划分生成有限元模型,支架的仿真评估主要采用静稳态方法,从以下4方面校核设计是否符合要求:1)模态分析评估;2)静强度计算评估;3)高周疲劳强度计算评估;4)连接可靠性评估。若支架系统的模态评估结果不满足规范要求,需要进行结构改进,提升系统的固有频率,直至系统模态满足要求之后,再进行支架强度、疲劳及连接可靠性的校核[8]。

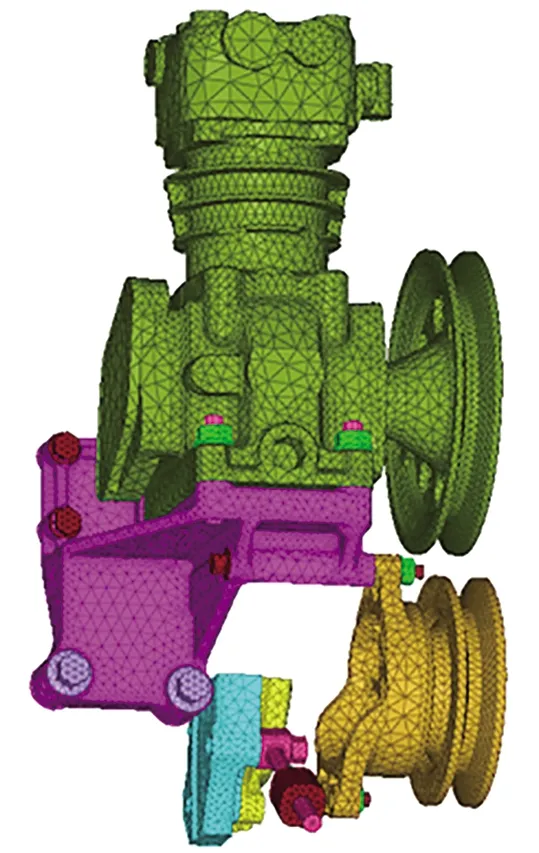

原支架模型中,空压机通过支架固定在机体上,张紧轮固定在空压机支架上,为有效简化模型,建立计算用空压机支架三维有限元模型包括空压机支架、空压机、机体、张紧轮和连接螺栓,如图2所示。利用Simlab软件对该有限元模型进行网格划分和相应的连接处理,结构体网格均采用修正的四面体二阶单元以提高求解精度;对机体剖切面进行x、y、z方向约束,除螺纹联接以外,其他各部件接触面建立相应的接触对[9]。

图1 空压机支架有限元分析流程图

图2 空压机支架有限元模型

2 有限元分析及优化

2.1 模态

空压机支架所承受的载荷主要来自固定螺栓传递的发动机工作过程产生的振动以及空压机自身振动[10]。当发动机产生的激励频率与支架固有频率接近时,支架会产生共振现象,造成支架结构破坏,影响空压机的正常工作。通过模态分析可以得到系统每阶次的固有振动特性、阻尼比和模态振型,避免发动机在常用工况下产生共振[11]。

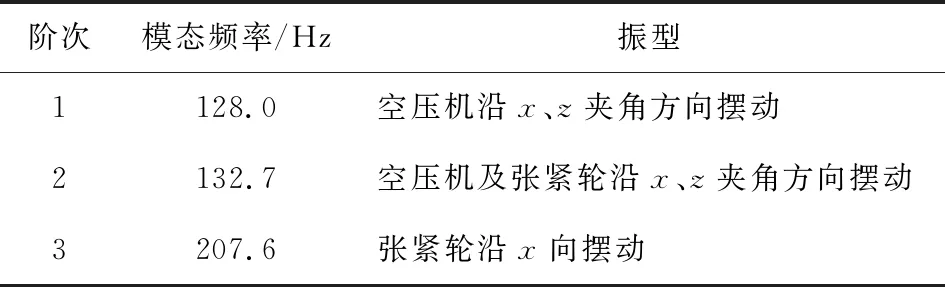

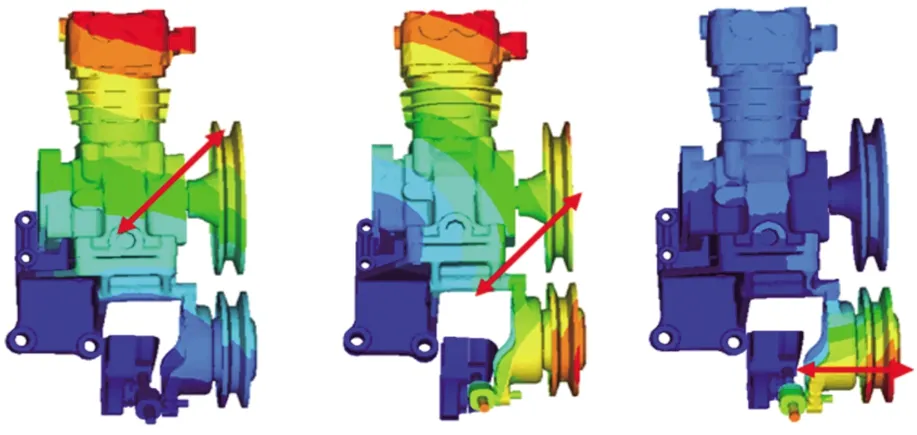

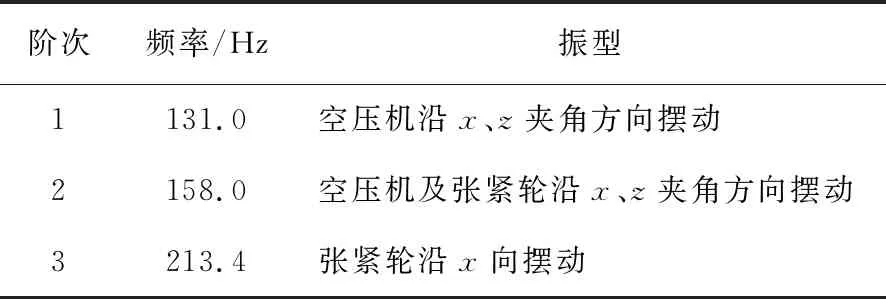

表1 空压机支架前3阶模态频率及振型

a)1阶 b)2阶 c)3阶 图3 空压机支架各阶次模态振型

本文中从空压机系统的振动特性出发,通过有限元分析,得到空压机支架模态情况。坐标系采用发动机系统的默认设置:原点设定在发动机飞轮壳后端面与曲轴轴线的交点;x轴正向为沿曲轴轴线方向,由飞轮端指向自由端;z轴正向为竖直向上;y轴正向遵循右手螺旋法则。前3阶模态频率及振型描述如表1所示,模态振型如图3所示。

一般规定辅助支架系统模态的一阶固有频率应大于柴油机点火激振频率的1.2倍[12]。柴油机的点火激振频率

(1)

式中:n为发动机转速,i为发动机气缸数,τ为发动机冲程数。

该发动机为4缸4冲程,转速为3200 r/min。经计算,该发动机的点火激励频率为106.1 Hz。空压机支架系统第1阶模态频率为128.0 Hz,未避开共振风险,不满足整车噪声、振动、声振粗糙度(noise,vibration,harshness,NVH)可靠性设计要求[13]。

拓扑优化相比于尺寸优化和形状优化具有更多的设计自由度,可获得较大的设计空间,故对该空压机支架模态不满足要求处进行拓扑优化计算[14],主要改动底部加强筋走向,考虑实际装配情况、工艺,拓扑优化过程如图4所示。

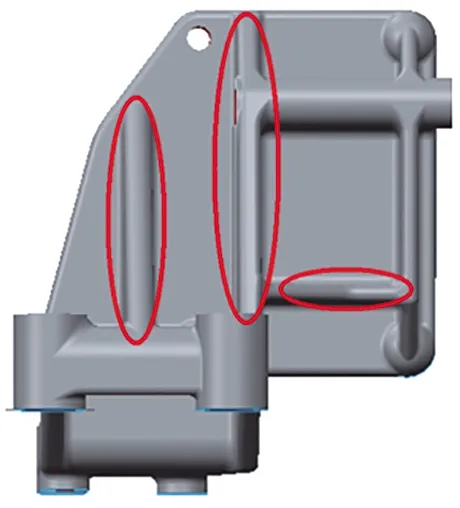

对拓扑优化结构重新进行CAD构造,优化后空压机支架结构模型如图5所示。

a) 正面筋分布 b)侧面筋分布 图4 空压机支架拓扑优化

图5 优化后空压机支架结构模型

表2 改进后空压机支架前3阶模态频率及振型

结构改进后进行模态分析,前3阶模态频率及振型描述如表2所示。由表2可知,系统第1阶模态频率为131 Hz,满足NVH可靠性设计要求。

2.2 静强度

空压机支架系统静强度分析主要考核支架在静载荷状态下是否满足设计要求。静强度分析过程中采用连接螺栓的最大预紧力,支架振动主要来源于发动机的振动激励,是其所受加速度冲击载荷的主要来源。施加x、y、z正负6个方向15g(g为重力加速度)的冲击载荷,计算该工况下支架的应力分布,结果如图6所示(图中单位为MPa)。

a) 主视图 b) 侧视图 图6 空压机支架Mises应力计算结果

空压机支架材料为QT450,其抗拉屈服强度限值为310 MPa。空压机支架在各方向载荷冲击下产生的最大应力为207 MPa,低于抗拉屈服强度,螺栓孔周围不做评价,空压机支架静强度满足要求。

2.3 疲劳强度

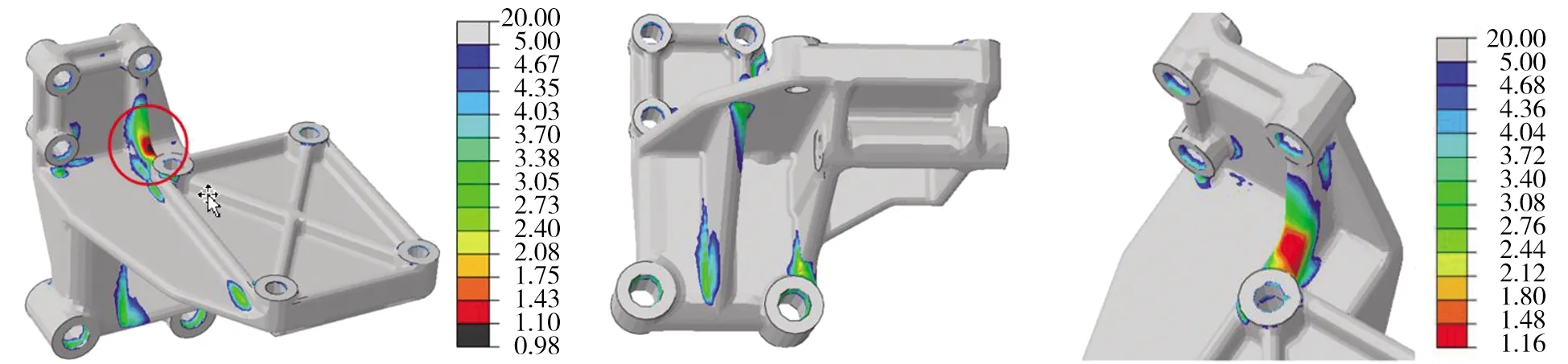

支架在静载荷状态下发生破坏失效的情况很少,失效行为大多数是由整机振动产生的交变冲击载荷引起的疲劳破坏。将空压机支架Mises应力分析结果导入疲劳计算软件Femfat中,通过设置材料数据、循环载荷及节点属性等进行高周疲劳计算[15]。

空压机支架高周疲劳计算结果如图7所示。由图7可知,空压机支架最小安全系数为0.98,小于最小安全系数限值1.1。优化空压机支架结构,将图7中红色区域的加强筋增厚至10 mm,如图8所示。计算空压机支架加强筋增厚后的高周疲劳系数,结果如图9所示。由图9可知,优化后空压机支架最小安全系数为1.16,满足最小安全系数限值要求。

图7 优化前支架高周疲劳计算结果 图8 支架加强筋优化结构图 图9 优化后支架高周疲劳计算结果

2.4 连接可靠性

连接可靠性要求在螺柱的作用下空压机支架与机体之间的结合面始终保持一定的压力。校核螺栓连接可靠性时,在各向冲击加速度和反作用扭矩工况下,要求支架通孔周边的面压不小于1 MPa[16]。采用最小螺栓预紧力,施加x、y、z正负6个方向15g(g为重力加速度)冲击载荷,空压机支架与机体接触面面压计算结果如图10所示(图中单位为MPa)。由图10可知,在各方向加速度载荷冲击下支架与机体接触面间面压均大于1 MPa,且连续无间断,螺栓孔周围无分离,连接可靠性满足要求。

图10 连接可靠性计算结果

根据有限元分析和改进方案,该空压机支架已完成样机开发并通过耐久试验验证,优化方法准确有效,可用于指导支架类产品的正向开发设计。

3 结论

1)通过拓扑优化改进空压机支架结构后,系统第1阶模态频率为131 Hz,避开了共振频率,满足NVH可靠性设计要求。

2)空压机支架在各向载荷冲击下产生的最大应力为207 MPa,低于材料屈服强度310 MPa,满足静强度要求;通过支架加速度载荷冲击试验验证,连接可靠性满足要求。

3)优化前空压机支架最小安全系数0.98,不满足安全系数限值;将薄弱区域加强筋增厚至10 mm,最小安全系数为1.16,满足限值要求。