高排温发动机涡轮壳总成流固耦合分析及验证

2021-01-07张金明张健健马超苗熠芝张国栋

张金明,张健健 ,马超,苗熠芝,张国栋

1.康跃科技股份有限公司,山东 寿光 262718;2.机械工业内燃机增压系统重点实验室,山东 寿光 262718;3. 潍坊学院 机电与车辆工程学院 山东 潍坊 261061

0 引言

随着各国排放标准的升级,发动机向低排放、高功率密度、小型化的方向发展[1-3],要求增压器具有高压比、高性能,因此涡轮壳需要承受更高温度和压力的冲击,热应力过大是涡轮壳失效的主要原因[4-6]。在国六发动机、非道路国四发动机的开发中,柴油机、气体燃料发动机排放的废气温度可达到800 ℃[7],某些特殊机型的涡前排温更高,涡轮壳总成的失效问题更为凸显;发动机在进行高原、高温试验验证时,增压器的工作环境更为苛刻。目前对增压器涡轮壳的研究重点主要是排温高的小排量汽油机,且多数针对旁通阀关闭状态进行分析,与涡轮壳实际的壳体温度分布及变化剧烈程度存在较大差异。

数值模拟分析方法广泛应用于增压器涡轮壳的流体力学、传热、热-机应力及应变等方面的研究。Comerais等[8]计算分析了涡轮壳的热传导,提供了关于涡轮壳传热方面问题的理论依据;Errerra等[9]采用流固耦合的分析方法对涡轮壳传热方式进行了研究,为热固耦合方法提供了可行方案;黄恩德等[10]利用分析软件锁定了涡轮壳产生热裂纹的潜在风险部位,提出了涡轮壳的优化设计方法;黄张伟[11]利用仿真分析软件,单独对涡轮壳进行单向耦合计算,分析了废气阀门关闭时涡轮壳温度场和热应力,研究了涡轮壳的流固耦合特点,选取定义了涡轮壳耦合的界面并确定耦合流程;陈少林等[12]对某款汽油机增压器进行了冷、热冲击验证试验,分析了涡轮壳废气旁通阀孔、喉口、舌口等关键部位产生裂纹的失效机理,采用单向耦合计算进行了多方案对比优化,对涡轮壳结构进行了改进;龙鑫等[13]以某汽油机增压器涡轮壳为研究对象,运用流体及结构优化分析软件同步耦合仿真计算涡轮机温度场,求解涡轮壳的热应力,并通过试验验证了仿真结果。

本文中基于某发动机额定工况,针对涡轮壳阀门总成出现的卡滞失效问题,模拟仿真涡轮壳旁通阀打开时的流体及温度场分布,在增压器温度场试验中针对性地测量壳体关键部位温度,验证仿真结果。对涡轮壳热应力进行模拟计算,确定该状态下的高应力部位,为涡轮壳总成的结构优化、材料选择提供技术支撑。

1 涡轮机流固耦合计算平台设计及计算

1.1 涡轮机流体计算平台设计

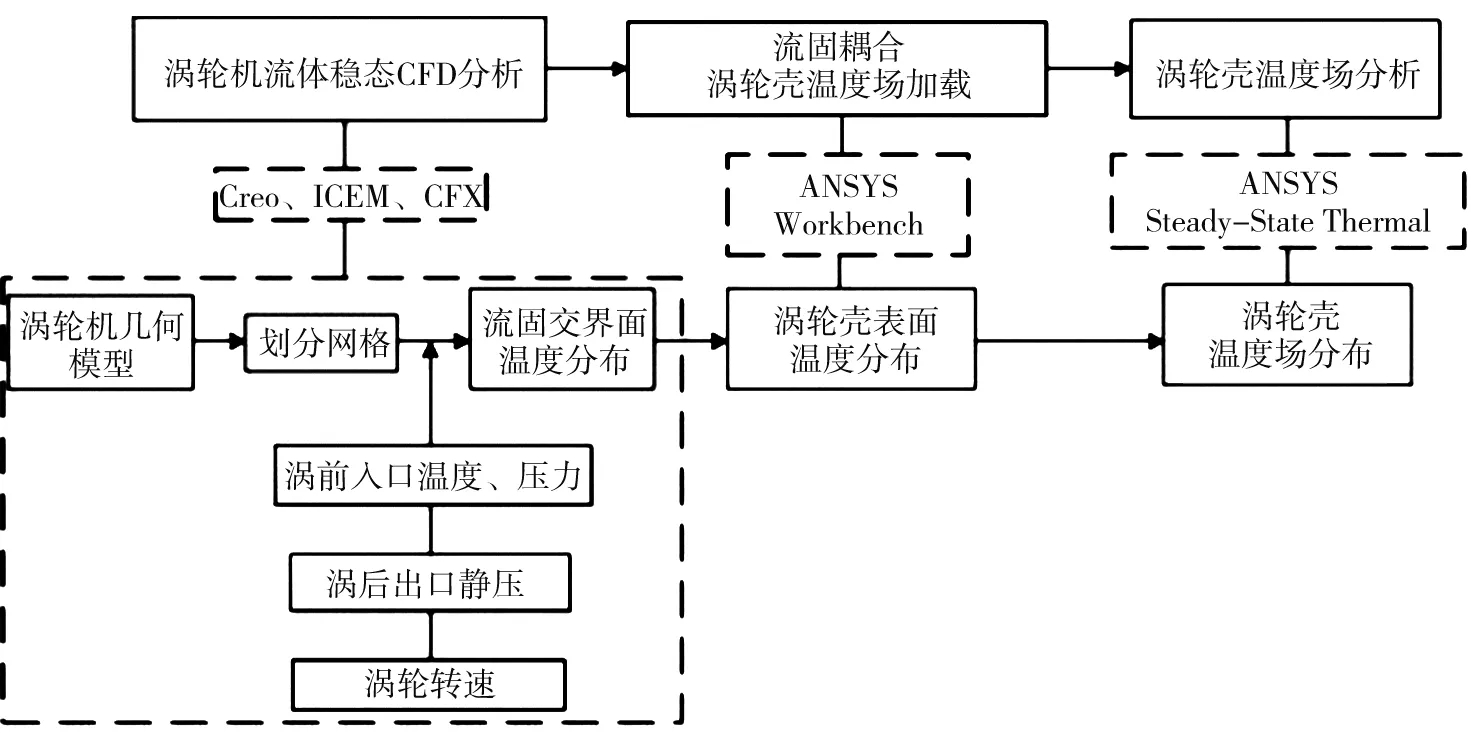

利用Workbench 软件设计增压器涡轮机的流固耦合仿真计算平台:使用CFX模块进行涡轮机流体仿真计算,通过仿真计算平台将数据传递到稳态热分析模块,运用Workbench稳态热分析模块对涡轮壳温度场进行求解。流固耦合的计算分析流程如图1所示。

图1 增压器涡轮壳总成流固耦合计算分析流程

1.2 涡轮机流体计算

以某排温为834 ℃、放气阀门总成开启15°时的气体发动机所用涡轮增压器涡轮机为研究对象,利用ICEM软件对流体模型划分计算所需网格,对涡轮机流体域进行稳态流体计算,涡轮机流场计算结果如图2所示(图中单位为m/s)。由图2可知,高排温下大阀门开度时,在旁通孔附近、壳体内壁面都有较强的气流,导致产生强大的对流现象。

流固交接面温度分布如图3所示(图中单位为℃)。由图3可知,涡轮壳流固交接面的最高温度达到777.8 ℃,位于废气旁通阀门孔附近。这是因为当废气旁通阀门总成开启角度较大时,大量高温废气高速经过废气旁通阀门孔,气体对流剧烈,导致阀门孔附近温度高;同时对流冲击附近壳体的壁面,加剧涡轮壳的热传导,导致轴套孔附近区域的温度偏高。

a)涡轮壳流道 b)旁通孔附近 图2 涡轮机流场 图3 流固交接面温度分布

2 涡轮壳流固耦合计算

2.1 增压器温度场试验

为获得准确的涡轮壳温度场数值模拟结果,在发动机台架进行增压器温度场试验,热电偶探针布置位置如图4所示,图4a)、b)是探针整体分布,图c)、d)是图3中温度较高应重点测量的位置。发动机在额定功率和标准外部环境下进行试验,根据执行器设定的压力,旁通阀开启角度为15°。根据温度场数值模拟结果,在涡轮壳上设计布置具有代表性的7处热电偶探针,探针尖端贴近涡轮壳内表面。探针尖端周围的空腔用一种高热传导率的耐高温树脂填充。

a) 轴向分布测点 b)旁通阀附近测点 c)涡轮壳喉口测点 d)旁通阀冲击位置测点 图4 热电偶探针布置位置

2.2 涡轮壳流固耦合温度场计算

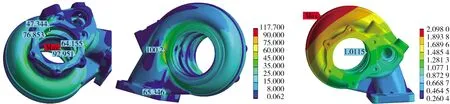

将流体域仿真计算得到的交接面温度分布,通过流固耦合计算加载到涡轮壳表面,运用Steady-State Thermal模块对涡轮壳进行稳态热计算。得到涡轮壳壳体的温度分布如图5所示(图中单位为℃)。

a)内流道 b)喉口及轴套孔附近 图5 涡轮壳温度分布

由图5可知,轴套孔内部温度达到753.6 ℃。故障增压器阀门材料为310S钢,为奥氏体型耐热钢;轴套材料使用13Cr13Mo,属于马氏体型不锈钢,是低排温发动机增压器中配合使用的材料;当涡轮壳旁通阀打开角度更大且开启更加频繁后,阀门内表面周边的温度梯度变化增大,使得阀门总成、轴套等部件的热膨胀、屈服强度都发生变化,容易发生卡滞、变形等失效。目前涡轮壳轴套的应用边界和进排气门类似,气门主要采用马氏体型钢、奥氏体型钢、沉淀硬化型不锈钢和超耐热钢4种材料。当前发动机进气门的温度最高可达520 ℃,排气门的温度可能超过700 ℃,因此,马氏体型钢主要用于进气门,奥氏型钢主要用于排气门[14-15]。由于本文中轴套温度超过750 ℃,故需要选用奥氏体型耐热钢,以满足增压器阀门总成高温、高频次开闭使用工况的需求。

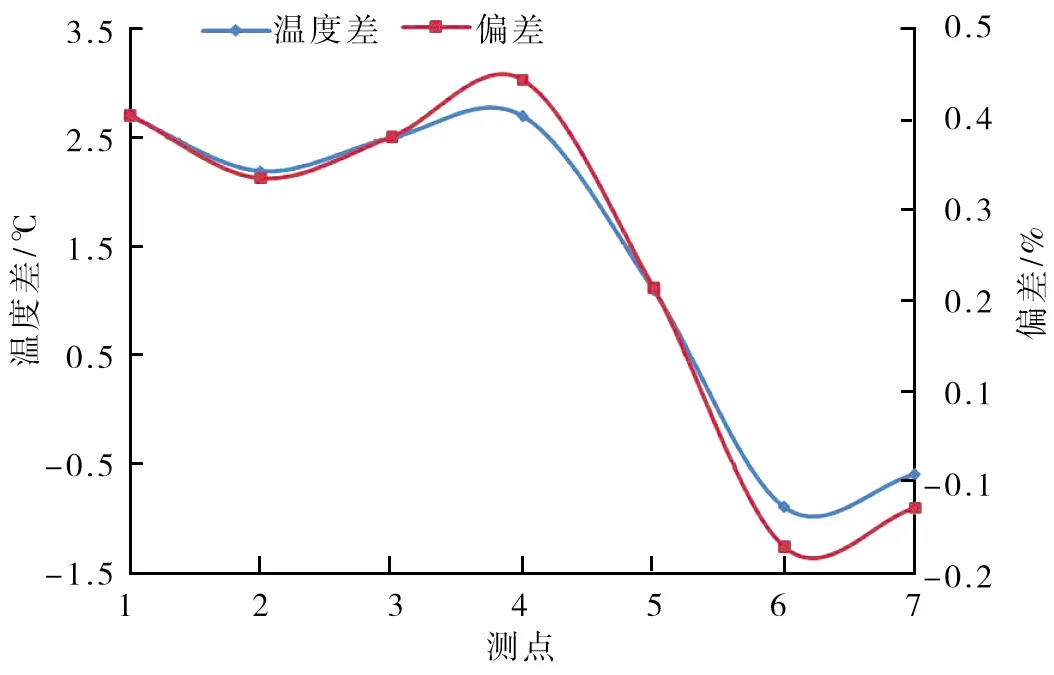

图6 温度场试验与仿真曲线对比

增压器温度场试验与仿真的温度差及偏差(温度差/温度场温度)如图6所示。由图6可知,仿真结果与试验结果吻合较好,最大温度差为2.7 ℃,对应偏差为0.4%。

2.3 涡轮壳应力应变计算

利用耦合计算将涡轮壳稳态热计算仿真得到的结果加载到涡轮壳壳体,对涡轮壳进行热应力计算。得到涡轮壳热应力分布如图7所示(图中单位为MPa),总变形分布如图8所示(图中单位为mm)。

由图7可知,高应力集中在喉口倒圆角、旁通孔附近、流道外表面与法兰的倒圆角等位置,最高应力为117.7 MPa,位于喉口倒圆角处。涡轮壳选用QT550的高硅钼球铁,温度为766 ℃时,材料屈服强度约为168 MPa,因此壳体安全裕度足够。由图8可知,涡轮壳应变分布比较合理,随远离进口法兰的支撑点而增大。

a)涡轮壳排气端 b)涡轮壳连接端 图7 涡轮壳热应力分布 图8 涡轮壳总变形分布

在发动机耐久性试验中,涡轮壳未出现开裂或明显变形,强度满足使用需要,与仿真结果吻合。

3 结论

1)利用仿真软件建立的流固耦合仿真计算平台能够准确模拟增压器旁通阀大开度等复杂工况下的温度场、应力场,可为工程应用中分析涡轮壳发生破坏、阀门总成卡滞等失效模式及增压器总成设计提供理论依据。

2)为适应柴油机、气体机排温的升高,需要改进增压器涡轮壳总成各零部件的材料。因此涡轮壳材料由高硅低钼球铁改为高硅中钼、高硅高钼球铁;特殊机型排温超过850 ℃时,汽油机增压器涡轮壳考虑使用高镍球铁(D-2、D-5S)材料。轴套、阀门等材料需采用奥氏体型耐热钢或者其他耐高温性能相当的材料。通过更换增压器轴套材料,结构设计时关注其与涡轮壳材料的膨胀系数的差异,改进后的增压器顺利完成了发动机耐久性试验。

3)增压器涡轮壳设计及优化过程中应重点考虑高温及温差大带来的热应力,设计时过渡交接面圆角应尽可能大,减小应力集中;此外,旁通开度加大,废气对周边壁面、交接面的热冲击明显,导致壳体对轴套、阀门总成等零组件的热传递、废气对其热交换增加。