一种双阀结构共轨喷油器性能仿真

2021-01-07顾娇娇况涪洪吴小军奚星徐春龙李春晖

顾娇娇, 况涪洪, 吴小军, 奚星, 徐春龙, 李春晖

中国北方发动机研究所,天津 300400

0 引言

共轨喷油器是高压共轨系统的核心部件,喷油器的喷油特性对发动机性能影响很大[1]。电磁阀式共轨喷油器通过控制电磁阀的通断和通电时长控制喷油过程,通过控制喷油率和燃烧速率改善发动机的燃烧过程、降低发动机的燃烧噪声和颗粒排放[2]。球阀高压共轨喷油器的喷油嘴针阀开启与关闭速度不仅受控制腔与喷油嘴盛油槽压力的相互作用,即喷油器液力响应的影响,还受控制腔容积变化的影响,导致针阀的开启与关闭速度降低,喷油嘴针阀的开启与关闭速度通常小于3 m/s[3-7]。

针阀开启与关闭阶段喷油器的节流作用是导致喷油压力降低的主要因素[8-9],针阀运动速度较低时,针阀开启与关闭阶段在整个喷油持续期中所占的比例加大,不利于减少共轨喷油器的节流损失。发动机转速和功率的提高要求缩短喷油持续期和增加喷油量,必须提高针阀的运动速度,减少针阀开启与关闭阶段的节流损失。基于提高喷油压力和缩短喷油持续期的目标,本文中提出并设计了一种双阀结构的新型电控喷油器,喷油器控制腔的液压力不直接作用于喷油嘴针阀,大大提升了针阀的运动速度。

本文中对常规球阀共轨喷油器和新型双阀共轨喷油器的喷油性能进行一维仿真对比,分析新型双阀结构喷油器的优势;仿真研究影响喷油器喷油性能的各项参数,优化结构参数,使新型双阀共轨喷油器满足不同发动机性能需求。

1 新型共轨喷油器结构及工作原理

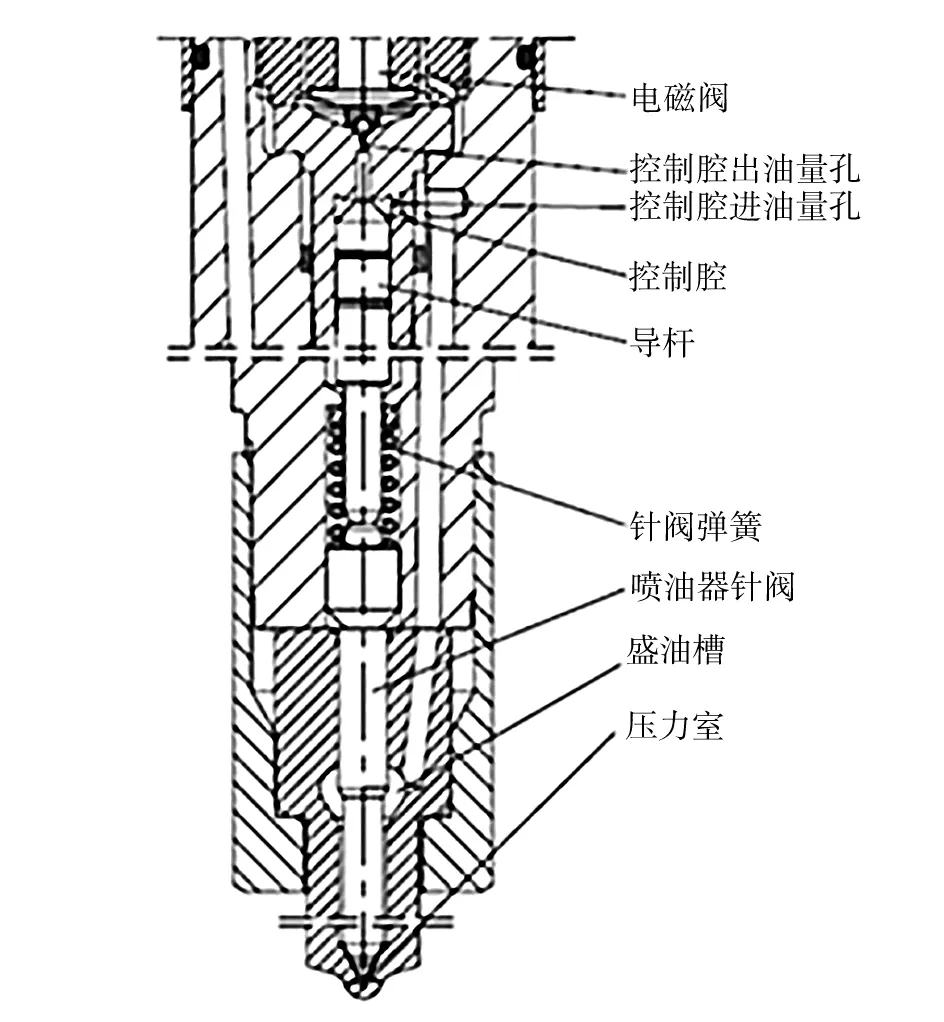

常规典型球阀共轨喷油器结构如图1所示。喷油器采用两位两通控制阀,控制腔进、出油方式为一进一出。阀门密封方式为单向球面密封,控制阀门密封所需的力全部由电磁阀弹簧提供。典型球阀共轨喷油器的工作过程:电磁阀通电,控制腔泄压,向上的合力导致喷油嘴针阀开启,开始喷油;电磁阀断电,电磁阀弹簧复位,控制腔的压力逐渐恢复,喷油嘴针阀受到向下的合力,导致针阀落座,结束喷油。

图1 典型球阀共轨喷油器结构

图2 双阀结构共轨喷油器结构示意图

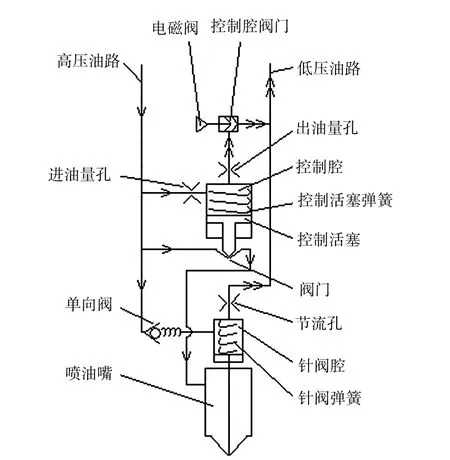

新型双阀电控喷油器结构如图2所示。包括电磁阀、控制活塞、控制腔、单向阀、针阀腔、进油量孔、出油量孔、节流孔、高压油路、低压油路等。双阀结构喷油器与一进一出式典型球阀结构喷油器的不同之处在于高压油路被分成三路,第一路通过进油量孔进入控制腔,然后流经出油量孔进入低压油路;第二路从控制活塞下端的阀门直接流入喷油嘴;第三油路通过单向阀进入喷油嘴针阀腔,随后通过节流孔流入低压油路。

新型双阀结构喷油器的工作过程:喷油前,电磁阀通电后,衔铁受到向上的吸力打开球阀,控制腔内的高压燃油从出油量孔、控制腔阀门流出,控制腔压力开始降低,当压力降低到一定值时,控制活塞克服弹簧的预紧力,开始向上运动,从而开启下端阀门,高压油路内的燃油通过阀门流向喷油嘴,随着喷油嘴内的高压燃油增加,针阀受到的向上的油压继续增加,直到克服针阀弹簧预紧力,向上的合力使针阀开启,燃油从喷孔处喷出,喷油器开始喷油。

电磁阀断电后,衔铁复位,控制腔阀门关闭,控制腔不再通过出油孔出油,同时高压燃油从进油孔流入,使控制腔的压力开始增加,当压力增加到一定值时,在控制活塞弹簧的共同作用下,控制活塞受到向下的合力开始向下运动,导致控制活塞下端阀门关闭,高压油路内的高压燃油停止流向喷油嘴;控制阀关闭以后,阀上游的高压燃油受到“水击”作用压力继续升高,达到一定值后单向阀开启,高压燃油进入喷油嘴上端的针阀腔,针阀腔压力升高,在针阀腔压力和针阀弹簧共同作下,向下的合力促使针阀加速关闭,结束喷油。

2 喷油器模型的建立与性能仿真

对2种结构喷油器进行仿真分析对比,验证双阀结构共轨喷油器结构的优势。

2.1 模型建立

基于AMESim建立典型球阀喷油器的一维液力仿真模型,重点考虑结构对喷油性能的影响,建模时引入常压源表示由共轨进入喷油器的高压源,暂不考虑共轨管轨压波动的影响。

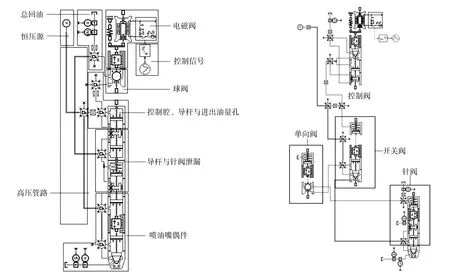

典型球阀共轨喷油器一维仿真模型如图3所示。受结构形式影响,典型喷油器存在静态泄漏,因此模型中加入了导杆与针阀泄漏的模拟,在对典型球阀共轨喷油器模型进行优化和改进的基础上,建立双阀结构共轨喷油器模型,如图4所示。

根据设计结构,在模型中增加了单向阀及开关阀的仿真模型。

图3 典型球阀共轨喷油器一维仿真模型 图4 双阀结构喷油器仿真模型

2.2 模型校验

应用高压共轨综合性能试验台和单次喷射仪对典型球阀结构喷油器进行性能测试,通过试验与仿真结果对比校验仿真模型的准确性。由于新型双阀结构喷油器模型是在典型球阀结构的基础上改进设计的,因此本文中只对典型球阀结构喷油器模型进行性能校验。

选取典型球阀结构喷油器进行性能测试,喷油器有8个孔径为0.305 mm的喷孔。设定试验控制轨压为180 MPa,测量不同电控脉宽下喷油器的循环喷油量、喷油持续期等性能参数。典型球阀共轨喷油器喷油性能仿真与试验数据对比如表1所示,性能测试与仿真计算结果的误差在3%以内,建立的模型可以代表实际喷油器的喷油规律。

表1 典型球阀共轨喷油器喷油性能仿真与试验结果对比

2.3 性能仿真对比

对2种结构喷油器建模进行性能仿真对比,仿真计算中保持相同的控制参数和初始条件。

计算方法:2种模型保持相同的设定轨压(p=180 MPa)和喷孔总面积(S=0.584 mm2),分别调节2种模型的控制脉宽,使喷油器的喷油始点和喷油持续期(喷油持续期Td=1.25 ms)保持一致。考察2种喷油器针阀开启和关闭速度对喷油性能的影响。

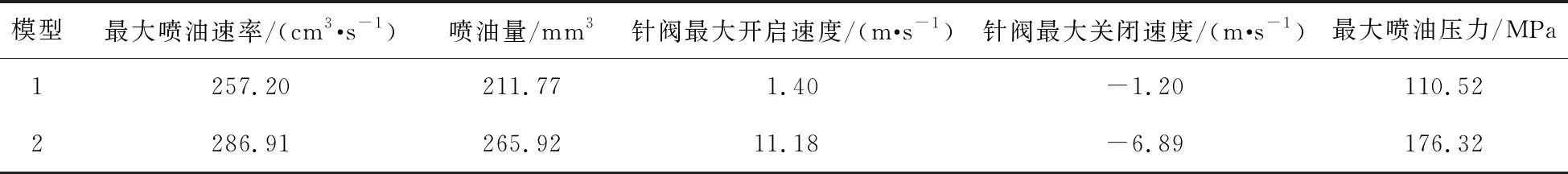

2种结构喷油器主要性能指标仿真结果如图5、表2所示,其中,模型1为典型球阀结构共轨喷油器模型,模型2为新型双阀结构喷油器模型。

图5 2种结构喷油器性能指标仿真曲线

表2 相同喷油持续期时2种结构喷油器喷油性能对比

由图5a)、5b)可知,双阀结构的新型电控喷油器模型喷油速率更高、喷油量更大。由图5c)、5d)可知,喷油持续期相同时,双阀结构喷油器的针阀开启和关闭阶段的速度显著提高;典型球阀结构喷油器的喷油嘴针阀运动速度较慢,主要原因是受控制腔内高压燃油的影响,导致针阀开启速度降低,喷油持续期内始终有高压燃油流向喷油嘴,增加针阀关闭的阻力,影响针阀关闭速度。双阀结构的喷油器设计对提高针阀的运动速度具有显著的优势,也有利于提高喷油量。由图5e)及表2可知,在轨压均为180 MPa的情况下,2种结构喷油器的喷油嘴压力明显不同,双阀结构喷油器的最大喷油压力明显高于球阀结构喷油器,喷油压力提高有利于发动机的燃烧和排放。

新型双阀结构共轨喷油器结构的设计优点在于,喷油嘴针阀腔压力通过泄压变为低压后,可降低针阀的开启阻力;利用活塞控制进入喷油嘴高压油路的开关,可降低对针阀的关闭阻力;增加一个单向阀,可以使进入喷油嘴上端的控制腔的油路增加,从而增加针阀关闭的动力,因此新型双阀结构喷油器可大幅提高喷油嘴针阀的开启与关闭速度,提高喷油量。

3 结构参数对双阀结构喷油器性能的影响

选取轨压、针阀弹簧预紧力、开关阀的流通面积、进出油量孔直径、单向阀流通面积等作为关键参数,仿真研究结构参数对双阀结构喷油器性能的影响,进一步优化双阀结构喷油器的结构设计。仿真选取设定轨压为180 MPa,喷孔总面积为0.584 mm2。喷油器性能参数主要考虑喷油速率、喷油量、持续期、实际喷油压力、针阀位移和速度。

3.1 针阀弹簧预紧力

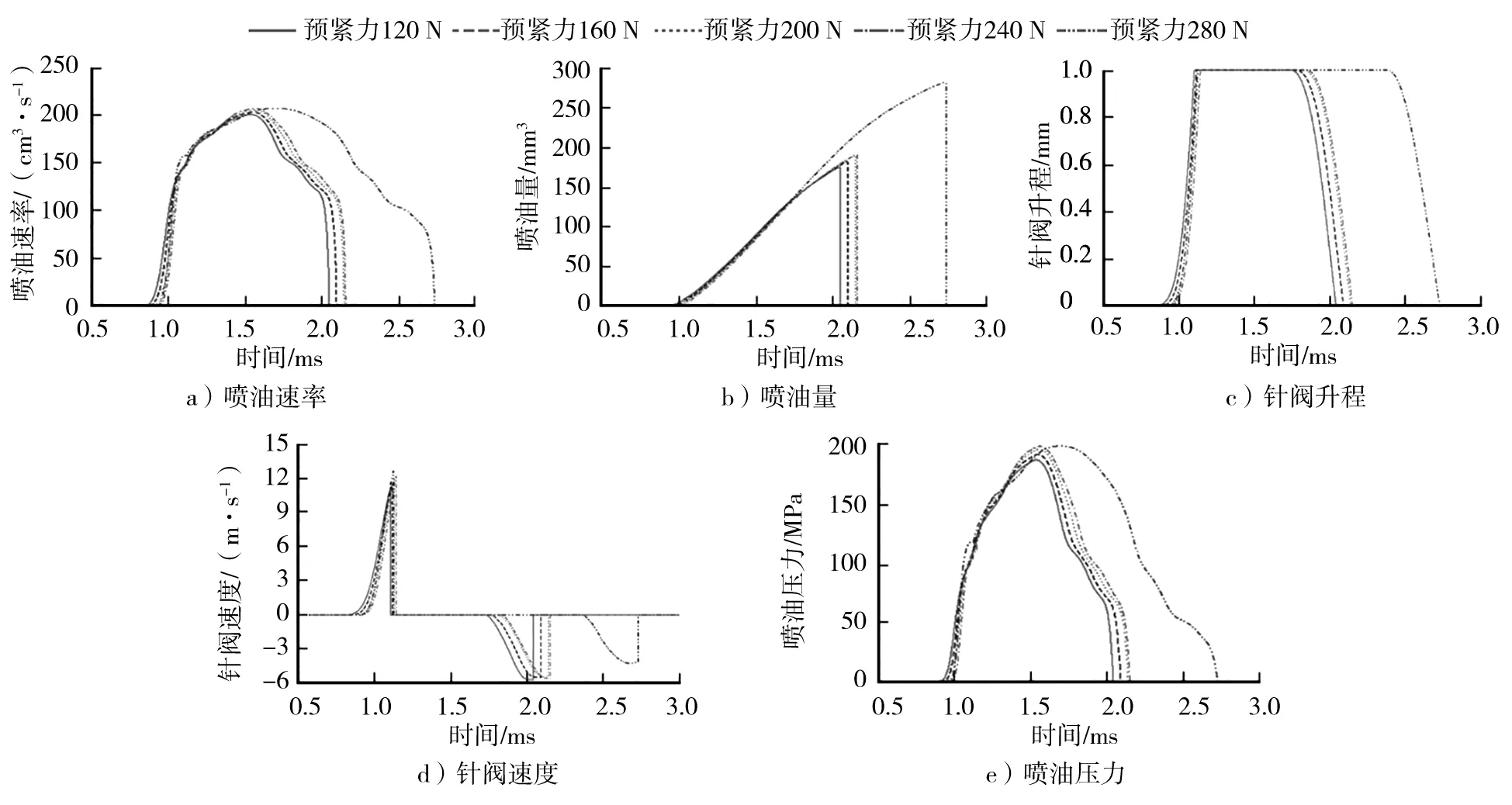

针阀弹簧初始预紧力为200 N。不同弹簧预紧力对喷油器性能影响的仿真结果如图6、表3所示。

图6 弹簧预紧力对喷油器各性能参数的影响

表3 针阀弹簧预紧力对喷油器性能的影响

由图6、表3可知,随着针阀弹簧预紧力的增大,双阀共轨喷油器的最大喷油速率、喷油量、喷油持续期、针阀运动速度和实际喷油压力均有所增加。当针阀弹簧的预紧力达到280 N时,喷油持续期明显增加,对应的平均喷油速率减少。为了达到更高的喷油量和喷油压力,可以适当增加针阀弹簧预紧力。

3.2 开关阀阀体直径

通过改变开关阀阀体直径(d1),研究开关阀流通面积对喷油性能的影响,开关阀阀体直径初始值为2.7 mm,开关阀阀体直径对喷油器喷油性能的影响的仿真结果如表4、图7所示。

表4 开关阀阀体直径对喷油器性能的影响

图7 开关阀阀体直径对喷油器各性能参数的影响

由表4、图7可知,随着开关阀阀体直径的增大,最大喷油速率、喷油持续期、喷油量和最大实际喷油压力均减小,但针阀开启和关闭速度略有增大,因此设计时应选择较小的开关阀阀体直径,但开关阀阀体直径不能过小以免喷油持续期过长。

3.3 单向阀阀孔直径

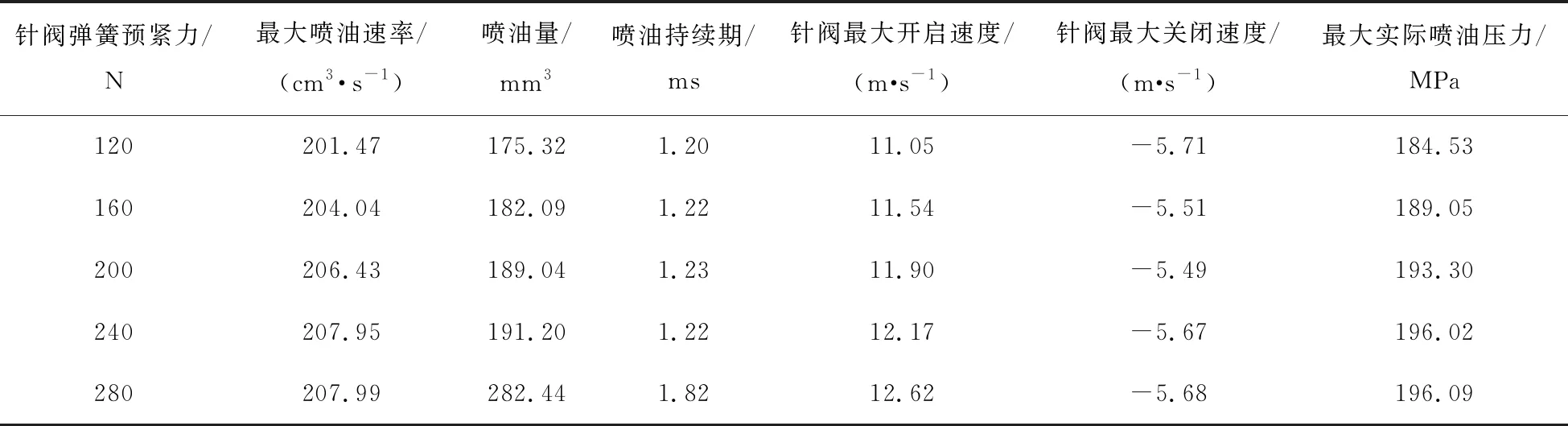

球阀直径(1.5 mm)保持不变,通过改变单向阀的孔径(d2)改变单向阀的流通面积,研究单向阀孔径变化对喷油器喷油性能的影响。单向阀孔径初始值为0.6 mm,单向阀孔径变化对喷油器喷油性能影响的仿真结果如图8、表5所示。

由图8、表5可知,随着单向阀阀孔直径的增大,最大喷油速率略有变化,喷油持续期和喷油量略微减小,针阀开启时刻和最大运动速度基本没有变化,但针阀关闭时刻和最大速度明显不同,说明单向阀阀孔直径对针阀落座速度和关闭时刻影响较大,从而影响喷油持续期和喷油量。

图8 单向阀阀孔直径对喷油器各性能参数的影响

表5 单向阀孔直径对喷油性能的影响

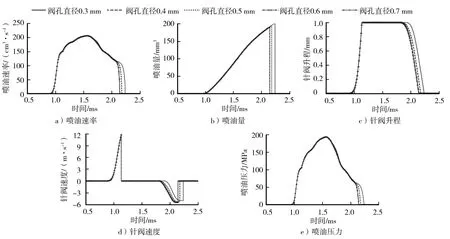

3.4 轨压

设定轨压初始值为180 MPa。不同轨压对喷油器喷油性能影响的仿真结果如图9、表6所示。

图9 轨压对喷油器各性能参数的影响

表6 轨压对喷油器喷油性能的影响

由图9、表6可知,随着轨压的改变,喷油器的各性能参数变化幅度较大,这是由于针阀弹簧与单向阀结构都是针对180 MPa 进行优化,喷油器适用于特定的供油压力稳定的工作环境。

4 结论

1)双阀结构在提高实际喷油压力,与增加针阀开启和关闭速度方面具有明显优势。双阀结构共轨喷油器可以有效地避免控制腔的高压燃油直接或间接地作用在喷油嘴针阀上端。通过本结构提高了共轨喷油器的针阀运动速度,从而在控制脉宽相同的情况下提高喷油量。

2)新型喷油器对于提高喷嘴实际喷油压力具有较大作用,有利于后续燃烧和排放。

3)为达到更高的喷油量和喷油压力,可以在新型双阀结构的基础上,优化其它结构参数,如适当增加针阀弹簧预紧力,选择较小的开关阀阀体直径等,获得更好的喷油性能。

4)可以依据本文中的设计方法对喷油器结构进行优化设计,形成共轨喷油器试验样件。

下一步研究针对在更高轨压以及不太稳定的供油环境下,对共轨喷油器的结构进行进一步优化,以增强其可靠性。