基于Inspire软件的复合支架轻量化拓扑优化设计

2021-01-07刘洋申加伟王超田少聪徐贤发

刘洋, 申加伟, 王超, 田少聪, 徐贤发

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2. 潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061

0 引言

计算机结构优化设计以设计周期短、资源利用率高等优势已经逐渐被应用到建筑、航空航天和机械等领域[1],在车用内燃机的研发过程中,计算机三维建模及相关仿真技术的应用日趋成熟,符合人机工程学的结构优化[2]已成为设计的目标。结构优化就是在一定的设计空间内,在满足约束条件的前提下,通过调整结构设计参数达到最优的结构特征。随着内燃机国六排放标准的实施,产品设计不仅要满足可靠性,还要符合日趋严格的节能减排标准要求。发动机零部件的轻量化设计不仅有助于降低汽车的污染物排放,还有助于降低燃油消耗,文献[3]试验表明,汽车的总质量降低10%,燃油消耗降低6%~8%,排放污染物降低4%。作为汽车的核心动力总成,发动机的轻量化设计已成为现代汽车工业的设计理念之一。传统的轻量化设计是在产品研发后期降低零部件的质量,而现代的轻量化设计是在产品概念设计阶段通过计算机仿真进行结构优化,充分发挥材料性能来实现结构的最优设计目标,这种轻量化设计可以实现更高的资源利用率和产品开发效率。

在众多优化软件中,Altair公司的solidThinking Inspire软件在优化过程中直接调用OptiStruct拓扑优化模块求解器,在给定的设计空间区域内,通过寻求结构内部非实体区域位置和数量的最佳配置,解决材料分布问题,在满足特定约束条件下将外载荷传递到结构支撑位置,使结构的性能指标达到最优[4];采用带有惩罚因子的变密度法模型在拓扑优化技术中也已有较广泛成熟的应用[5-6]。

本文中基于Inspire软件和发动机运行过程中产生的载荷边界对发动机配附件的复合支架进行拓扑优化,设计思路是基于优化模型构建满足结构强度要求的概念设计模型,并对设计模型进行模态和强度分析,实现复合支架的轻量化设计。

1 拓扑优化基本原理

目前应用比较广泛的拓扑优化技术是在Bendsoe等[7]提出的均匀化算法的基础上,由Mlejnek等[8]提出的变密度法发展而来。变密度法[9-10]通常使用简化固体各向同性材料惩罚模型(solid isotropic material with penalization, SIMP)[11]或者材料属性有理近似模型(rational approximation of material properties, RAMP)[12]建立单元密度和单元属性之间的关系;该方法的核心思想是假定存在一种密度可变的材料单元,通过引入惩罚因子对中间密度值进行惩罚,使中间密度值向0~1两端聚集,使连续变量优化模型能很好地逼近离散变量的优化模型[13-17],设计变量、优化目标、约束条件的数学表达式分别为:

X=(x1x2…xe)T∈R,e=1, 2, …,N,

(1)

(2)

(3)

式中:设计变量X为设计域单元相对密度矩阵,R为密度滤波器[18]的取值范围,N为设计域单元总数;目标函数c(X)为结构柔顺度;F为结构所受载荷矩阵;U为载荷作用下的结构位移矩阵;K表示结构总体刚度矩阵;ue为第e个单元在载荷作用下的位移;xe为第e个单元的相对密度,设初始单元密度为x0,则优化后的第e个单元的密度为x0xe;k0和ke分别是结构初始单元刚度和第e个单元优化后的刚度,ke=(xe)xk0;p为惩罚因子,通过设定p>1对中间密度单元进行惩罚,以减少结构中间密度单元,使结构单元相对密度尽可能趋近于0或1,从而用连续优化设计方法近似离散化优化设计;约束条件V为结构体积;f为优化比体积;V0为整个设计域的初始体积;Ve表示第e个单元优化后的体积;Vmax为初始设定的优化后整个设计域的体积上限;xmin表示单元相对密度下限值,当单元相对密度等于下限值时可以认为该单元密度为0。

2 模型及边界条件

2.1 优化模型

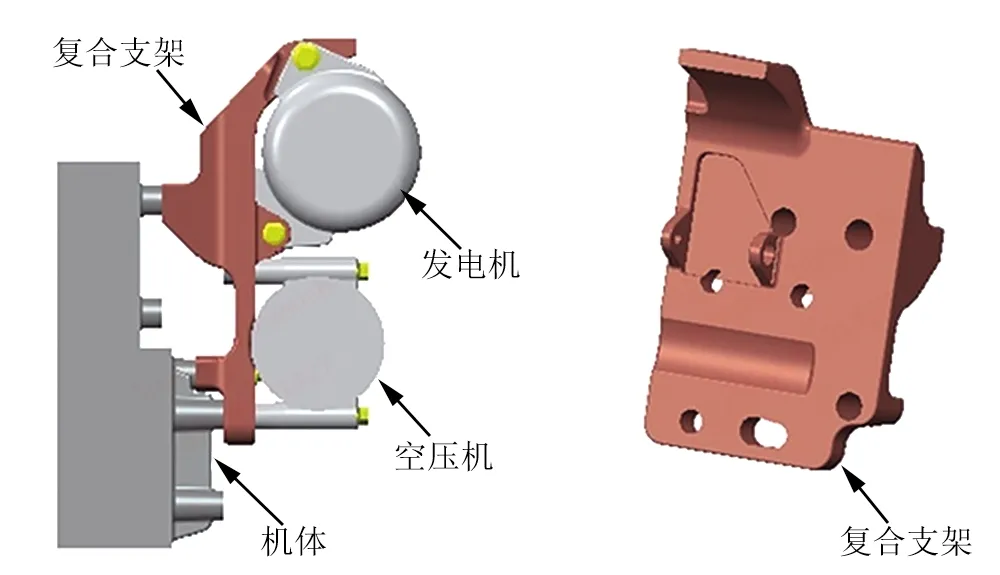

对某商用车柴油机上的发电机与空调压缩机一体式复合支架进行拓扑优化,利用Creo创建Inspire三维优化模型,如图1所示。机体仅作为支架的固定边界,建模时对机体进行了简化;发电机和空压机根据实物外形、质量和质心位置分别创建了相应的三维模型。为了充分发挥仿真软件拓扑优化的优势,在空间上除了与发动机其它附件进行必要的规避并排除螺栓安装位置外,对设计空间进行了最大限度的利用,设计空间即优化过程中可以通过变密度法实现减材的实体区域,是拓扑优化的变量域。

a)发电机及空压机一体式装配结构 b)支架优化设计域 图1 优化模型

2.2 边界条件

复合支架模型主要包含机体、复合支架、发电机、空压机以及安装螺栓,其中机体材料为HT250;复合支架材料原设计为QT450,为了实现轻量化,优化设计选用YL113,并对优化结果进行结构模态和强度校核、对比;模型中所有的安装螺栓材质均为Cr40;作为附件的发电机和空压机内部结构相对复杂,为了简化计算,对其进行实体建模,通过调整材料密度属性,使模型满足实际质量要求。

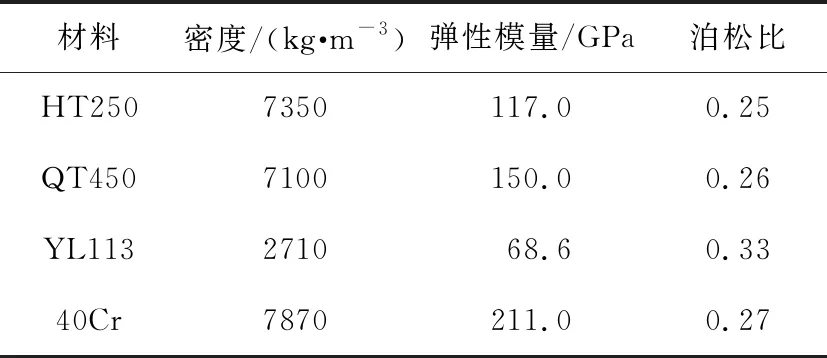

表1为在常温(20 ℃)下计算模型所涉及材料的属性。

表1 常温(20 ℃)下的材料属性

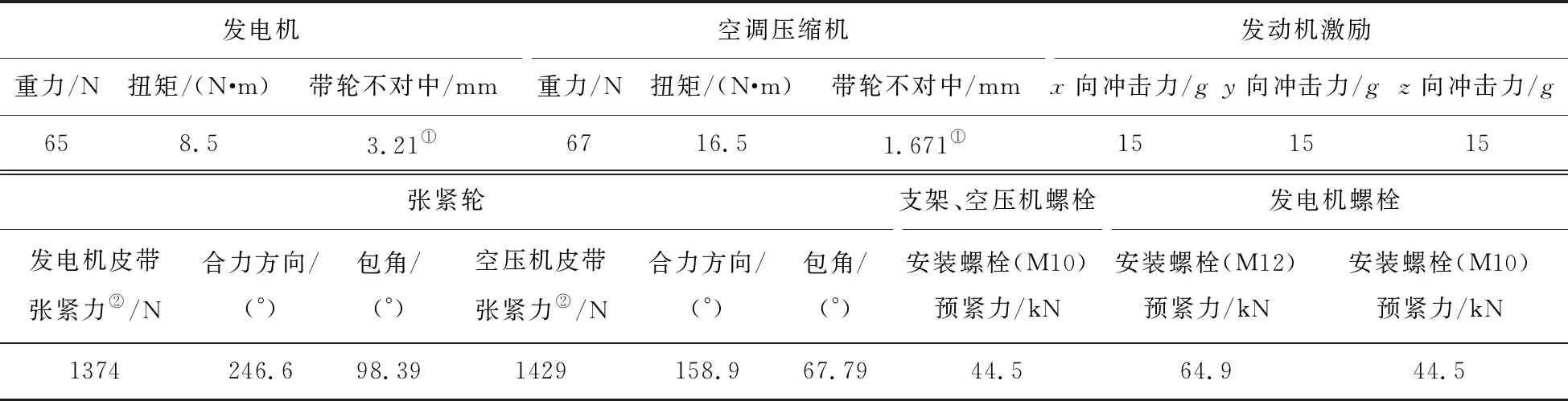

对复合支架装配条件下总体结构的载荷受力情况进行分析,在静态条件下支架主要受到发电机和空压机的重力作用,以及传动皮带的张紧力;在发动机运行的动态条件下还会受到整机的振动冲击载荷,发电机和空调压缩机在额定转速时的驱动扭矩相对较小忽略不计。拓扑优化过程施加的载荷如表2所示(表中g为重力加速度)。

表2 复合支架载荷

根据实际装配和载荷情况,遵循以下原则对计算模型接触面进行设定:1)优化对象的设计空间与非设计空间结合面采用TIE绑定。2)螺栓旋合面为刚性连接,采用TIE绑定。3)带有定位元件等过盈配合的安装面采用TIE绑定。4)不具有刚性连接的接触面均采用Contact接触设置。

计算模型如图2所示。

将机体3个法向量互相垂直的面分别在x、y、z3个方向上作为边界进行固定约束,如图2a)所示。定义x方向为发电机皮带轮轴向,y向为垂直纸面的方向,z向为x、y平面的法向。在发电机和空压机质心位置x、y、z3个方向上分别施加15g的冲击载荷,如图2b)所示。

a)设定接触面 b)施加冲击载荷 图2 计算模型

考虑到复合支架模型不具有空间对称结构特性,所以在进行拓扑优化时未对设计空间进行形状控制。由于支架采用铸造工艺成型,在进行优化时分别设定单向拔模和双向拔模2种方式进行优化,以对比优化结果差异。为保证计算精度和速度,支架网格的最小尺度设定为2 mm,平均网格尺度为4 mm,采用二阶四面体网格单元,全局最小厚度约束为6 mm,最大厚度为12 mm。优化后支架质量约束为初始质量的30%,最终目标为支架的最大化刚度。

3 优化结果

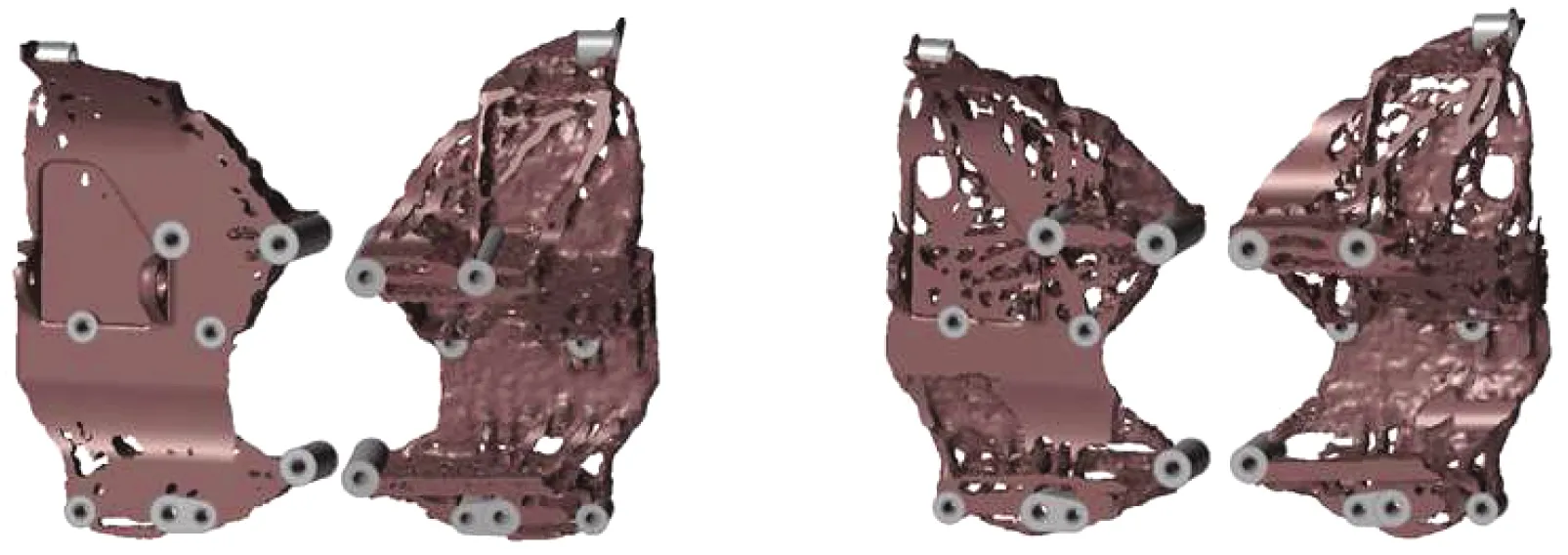

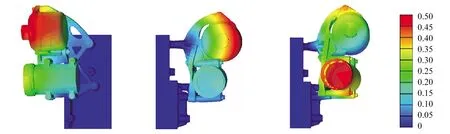

根据边界输入,设置单向拔模和双向拔模的Inspire软件拓扑优化结果如图3所示。

由图3可知:1)2种工艺设置条件下支架的背面加强筋趋势基本相同;2)支架正面受铸造拔模工艺影响,局部镂空存在一定的差异;3)双向拔模的正面有更多的材料被去除,符合工艺特性。因此,在进行拓扑优化时需要考虑模型工艺对优化结果的影响。

a)单向拔模 b)双向拔模 图3 复合支架的拓扑优化结果

支架的初始设计如图4所示。基于拓扑优化结果,采用Creo对模型进行重构,重构过程基于优化结果中加强筋起筋趋势和局部镂空的情况,并考虑铸造工艺性,对支架结构做整合设计,重构模型如图5所示。基于拓扑优化重构的设计模型质量为2 kg,比原始设计质量减少60%。

a)正面 b)反面 a)正面 b)反面 图4 支架初始设计模型 图5 基于优化结果的支架重构模型

4 模态和强度分析

使用Inspire软件对支架的初始设计和优化设计模型分别进行结构模态计算,原始设计和优化设计的结构前6阶模态结果如表3所示,结构优化后的1、2、3阶的振型如图6所示(图中单位为mm)。

表3 结构前6阶模态结果 Hz

由表3可知:前5阶模态除2阶模态外,改善幅度逐渐增大,分别为6.3%、8.2%、11.7%、16.4%,模态提高效果明显;2阶模态为262 Hz,比初始设计的2阶模态降低了3.7 Hz;从2阶模态振型可见,其振动形态主要是发电机在z方向上绕上端固定位置的摆振。分析原结构固定点与优化结构固定点差异可知,原结构中间位置的固定点更有利于提高2阶振型下的结构刚度,该固定点受发动机附件空间布置影响在优化模型中被取消。本文中发动机为直列六缸柴油机,额定转速为2300 r/min,对应整机频率约为115 Hz,考虑1.2倍安全余量,支架整体结构1阶模态值不低于138 Hz,可见优化支架的结构模态不仅满足设计要求,同时在减轻质量的前提下提高了整体模态,采用拓扑优化后的结构设计优势明显。

a)1阶振型 b)2阶振型 c)3阶振型图6 结构优化后前3阶振型

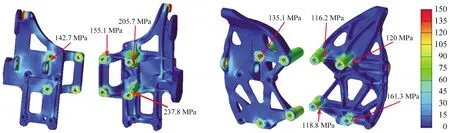

优化后支架整体结构的前3阶振型与原支架的振型基本一致,1阶为发电机和空压机在y向上绕左侧两处固定点连线的摆振,2阶为发电机在z方向上的摆振,3阶振型为发电机和空压机在y向上的反向扭振,相应振型如图6所示。本文中对初始支架和优化后的支架分别进行了强度计算,计算结果如图7所示(图中单位为MPa)。

a)初始设计支架 b)优化设计支架图7 综合工况下支架的VON Mises应力云图

由图7可知,初始结构与优化结构的应力集中风险点主要在螺栓凸台与加强筋结合处的铸造圆角位置,其中最大Mises应力分别为237.8和161.3 MPa,初始设计的结构应力低于QT450材料的屈服极限310 MPa,优化后的结构应力也低于YL113材料的屈服应力极限170 MPa,均满足设计要求。根据材料屈服极限,原支架强度设计余量约70 MPa,优化后支架的强度设计余量约为10 MPa,可见拓扑优化结构可以使材料性能得到充分发挥。优化结构在更换材质情况下的最大应力比原始设计的最大应力降低约60 MPa,其余应力集中风险点的Mises应力均小于初始结构应力集中风险点,拓扑优化效果明显。

5 结论

1)受零件加工工艺影响,对设计空间进行不同的拔模工艺设置获得的优化结果存在一定的差异性,需要根据实际制造工艺进行优化控制。

2)复合支架优化后质量减少约60%,降质量效果明显,有效降低了零部件的成本和整车质量,利于进一步提高发动机的燃油经济性。

3)优化支架的1阶模态相比原设计提高了6%,结构刚度进一步提高,降低了零件的共振风险,提高了结构整体的可靠性,满足设计要求。

4)优化支架的结构强度比初始设计在应力集中风险点的最大Mises应力降低了约60 MPa,满足材料的屈服极限,减小了设计余量,充分发挥了材料的性能,避免过度设计,利于降低成本。

通过拓扑优化可以快速实现支架结构的轻量化设计,充分发挥材料本身的性能,有效避免过度设计,利于降低零部件成本;同时,拓扑优化的应用极大地提高了零部件的设计建模效率,随着拓扑优化技术的不断发展,其在发动机领域必将得到更为广泛的应用。