软弱围岩地质条件下竖井开挖优化措施

2021-01-07张宇弛

张宇弛,赖 勇

(浙江省水利水电勘测设计院,浙江 杭州 310002)

1 问题的提出

为解决某些地区缺水问题,自20世纪80年代开始,我国已经兴建或规划设计了数十项大型跨流域调水工程[1]。在长距离输水工程中,为满足输水系统的正常运行及检修,输水隧洞沿线需设置取水控制闸、事故检修闸、溢流调压井等竖井类水工建筑物,因此竖井是调水工程的重要建筑物之一。常规闸门竖井为适应门槽结构,一般采用矩形开挖断面,井壁初期支护采用锚喷系统,以保证开挖期施工安全,然后进行钢筋混凝土衬砌,以满足运行需求。

杭州市第二水源千岛湖配水工程从千岛湖淳安县境内取水,通过输水隧洞将水引至杭州市余杭区闲林水库,全长约113.22 km,设计流量为38.8 m3/s[2]。为满足运行期间隧洞的分段检修,在输水管线中共设置5座事故检修闸,其中进水口事故检修闸和高岭坞事故检修闸处于软弱围岩地段。本文针对高岭坞事故检修闸竖井开挖过程中出现的井壁喷射混凝土开裂、井壁变形、渗水等影响施工期安全的现象,结合实际开挖软弱围岩的地质情况,采用优化开挖轮廓、增强初期支护、增设排水孔等措施,实现竖井安全贯通。

2 竖井设计概况

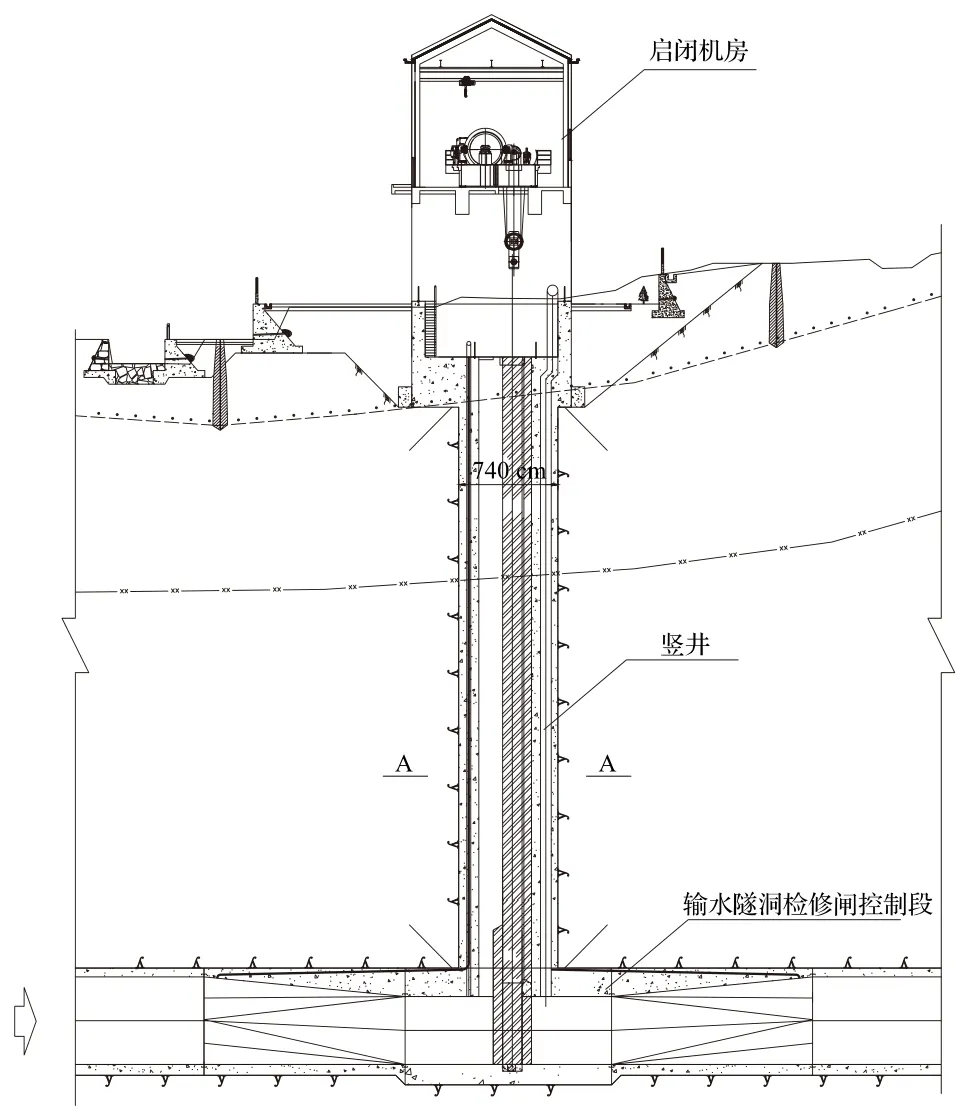

2.1 设计尺寸

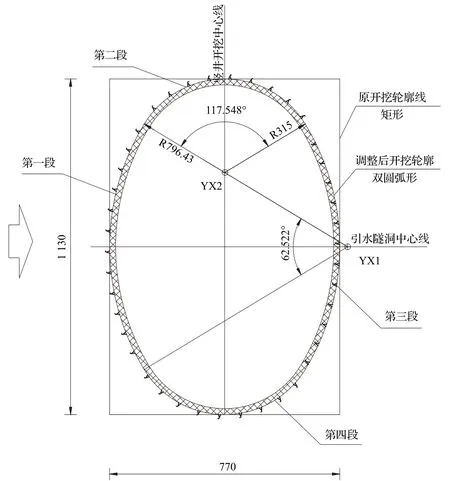

高岭坞事故检修闸自下而上依次为输水隧洞检修闸控制段、竖井段和启闭机房,纵剖见图1。高岭坞事故检修闸竖井开挖轮廓呈11.3 m×7.7 m(长×宽)的矩形,开挖面积87.01 m2。

图1 高岭坞事故检修闸纵剖面图

2.2 竖井支护

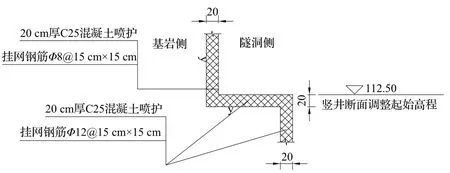

竖井开挖后的初期支护形式根据围岩类别不同而改变,Ⅱ类围岩初期支护采用15 cm厚C25混凝土喷护,Φ8@15 cm×15 cm挂网钢筋支护,采用随机锚杆(直径25 cm,长3.0 m)支护;Ⅲ~Ⅳ类围岩初期支护采用15 cm厚C25混凝土喷护,Φ8@15 cm×15 cm挂网钢筋支护,采用间排距1.00 m×1.00 m的系统锚杆(直径25 cm,长4.5 m/3.0 m)支护(见图2);二次衬砌采用C30W8F50混凝土。

图2 竖井横剖面图

3 施工中井壁变形、渗水情况

本工程竖井开挖采用导井法施工,即先挖导井,再自上部井口向底部主洞开挖井身的施工方法。井身开挖采用手风钻钻孔,炸药光面爆破,石渣从导井落入主洞后,再从附近支洞工作面出渣。

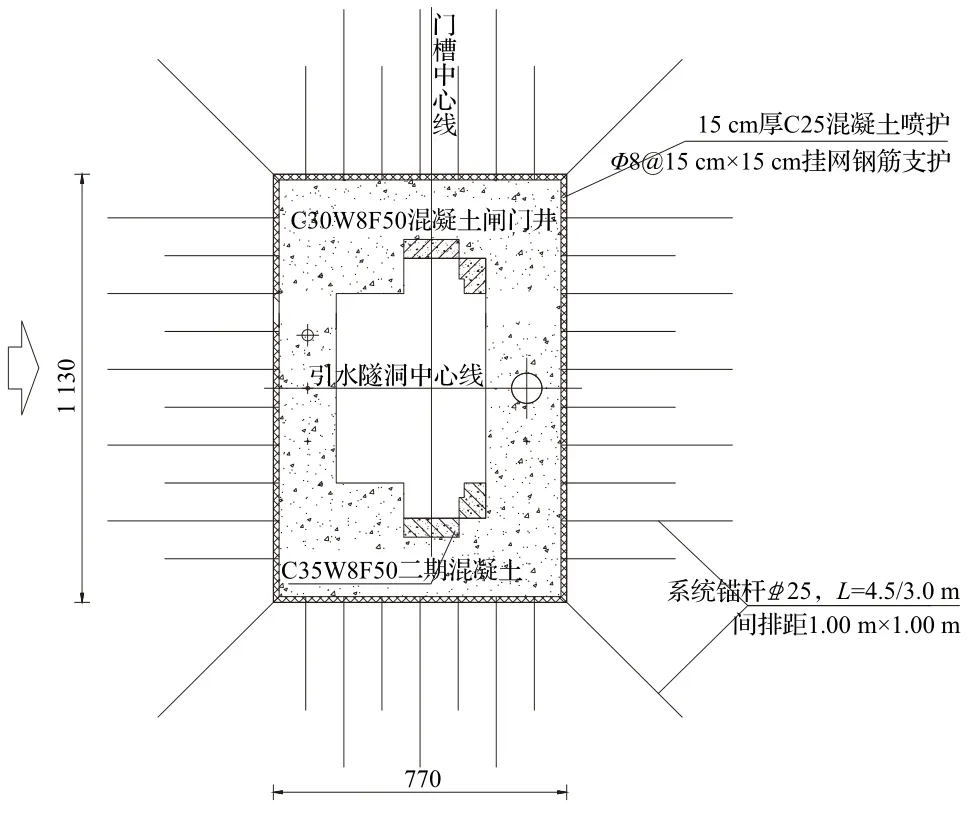

高岭坞事故检修闸竖井于2017年12月9日首次爆破,2017年12月31日完成第5次爆破,此时开挖至高程112.50 m,开挖面距井口深度约12.0 m。此段为黄褐色强风化砂岩,夹紫红泥质砂岩,节理裂隙发育,渗水较多,井壁易坍塌、掉块,形成超挖,判别围岩类别为Ⅳ类,地质条件较差,属于软弱围岩。

现场检查发现,已开挖支护段出现大面积严重渗水,伴有4处可观察到的井壁外鼓现象,外鼓面积约25.50 m2,最大鼓包部位变形量约3 cm(见图3)。由于竖井井口自稳能力差,开挖轮廓单位长度的拱效应相应较差,对于初期支护后的质量和安全造成影响,严重威胁施工人员的安全。同时,井壁外鼓后可能侵占二次钢筋混凝土衬砌空间,造成混凝土衬砌厚度不足。软弱围岩的塑性变形导致门槽结构变形,影响闸门正常启闭。

图3 井壁渗水及鼓包图

4 设计优化措施

4.1 优化竖井开挖轮廓

双圆弧型轮廓相比于矩形轮廓,具有以下优势:①开挖时整体稳定性较高;②二次支护结构受力合理;③空间效应明显,节约二次衬砌混凝土衬砌用量。基于以上优点,调整剩余34.1 m未开挖部分轮廓为双圆弧形。

双圆弧形轮廓调整基于以下原则:①保证门槽尺寸、埋管、埋件等结构不受影响;②保证门槽边缘至开挖轮廓线至少有1.0 m厚的二次混凝土衬砌厚度;③调整后的双圆弧轮廓与原矩形轮廓可实现顺利过渡。

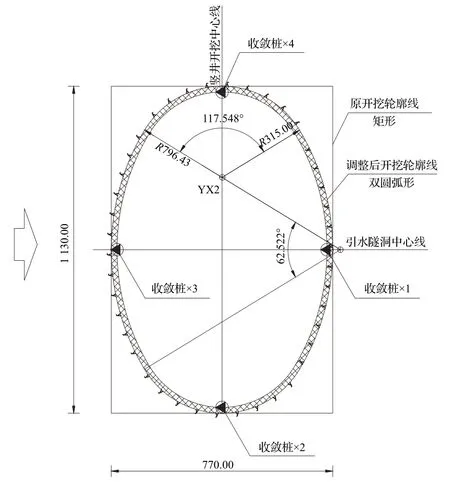

图4为开挖轮廓线示意图,图5为高程112.50 m上下断面衔接大样图。优化后的双圆弧形开挖轮廓由4段圆弧组成:第一段圆弧以点YX1为圆心,直径796.43 cm,圆弧对应角度为62.522°,第三段圆弧与其关于引水隧洞中心线对称;第二段圆弧以YX2为圆心,直径315.00 cm,圆弧对应角度为117.548°,第四段圆弧与其关于竖井开挖中心线对称。因此调整后的开挖轮廓仍为对称结构,相比于矩形断面87.01 m2,调整后的开挖轮廓面积69.83 m2,减小19.7%。调整后开挖轮廓见图6。

图4 开挖轮廓线示意图 单位:cm

图5 高程112.50 m上下断面衔接大样图 单位:cm

图6 调整后开挖轮廓图

4.2 优化初期支护形式,增加监测措施

对已开挖支护段进行补充加强,对未开挖支护段优化锚喷支护参数,施工过程中遵循“短进尺、弱爆破”的开挖原则。

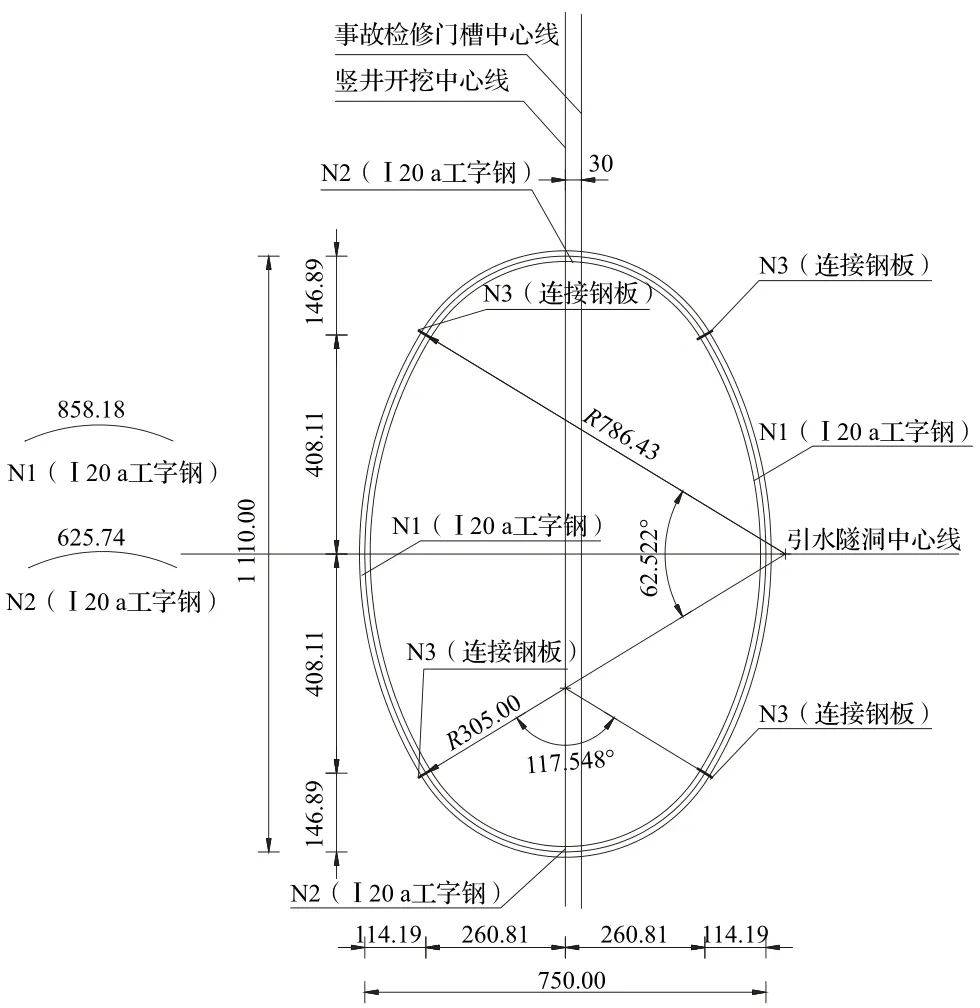

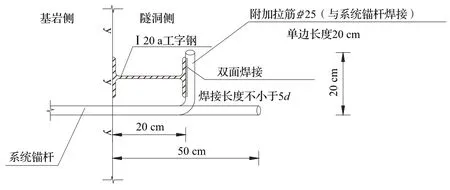

对于已开挖支护段(高程112.50~124.30 m),补喷5 cm厚C25混凝土,使初喷C25混凝土总厚度达到20 cm;对于未开挖支护段(高程81.10~112.50 m),挂网钢筋由Φ8调整为Φ12,间距15 cm×15 cm,C25喷混凝土厚度由15 cm调整为20 cm,直径25 cm系统砂浆锚杆间排距由1.00 m×1.00 m调整为1.25 m×1.25 m,取消3.0 m长锚杆,长度均为4.5 m,梅花型间隔布置;对于局部围岩较差部位,经过现场设计、地质人员同意后可增加I20a环向钢拱架(见图7),钢拱架间距1.25 m,与系统锚杆同步,并与系统锚杆连接(见图8)。

图7 I20a环向钢拱架结构图 单位:cm

图8 系统锚杆与环向钢拱架连接图

同时,为保证施工期的安全,以支护措施经济、合理为目的,沿竖井井壁每10.0 m布设1组环向收敛监测断面,每组收敛监测断面由4个收敛桩组成,其位置见图9。距开挖掌子面10.0 m范围内每天监测1次,其后监测频率为每月4次。加强观测初喷混凝土表面裂缝发生情况,如有裂缝发生及时监测处理。

图9 收敛桩布置图 单位:cm

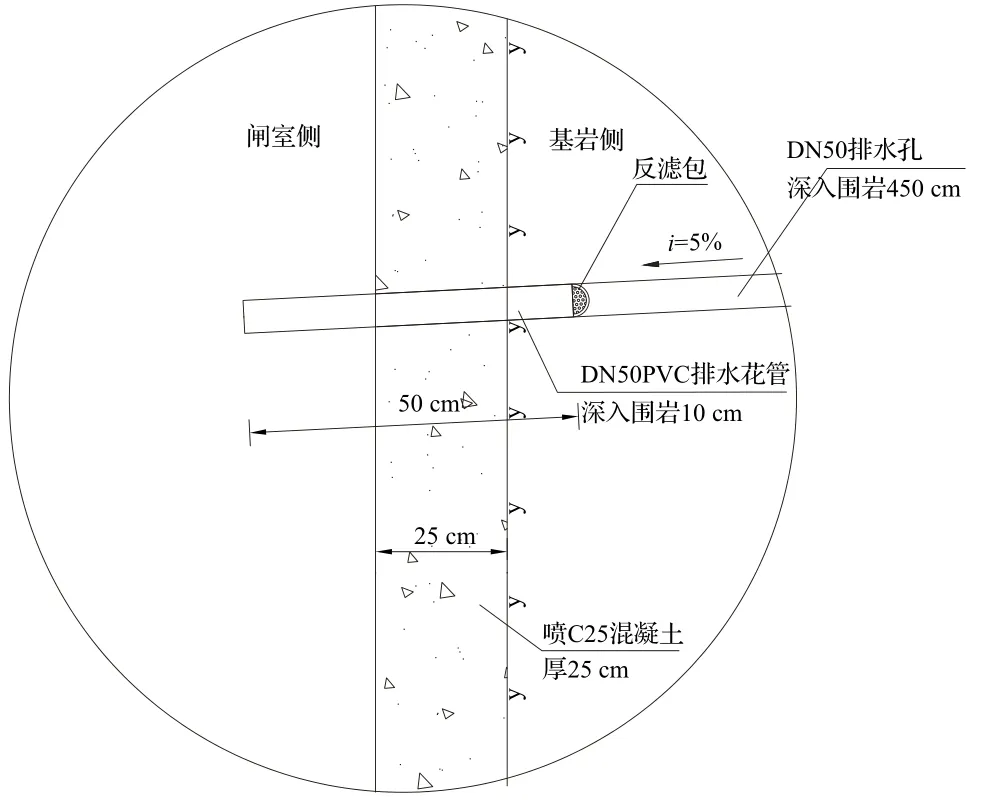

4.3 增加排水设施

对已开挖支护段(高程112.50~124.30 m),在集中出水部位补打排水孔,深4.5 m,水平方向呈5%的坡度倾向竖井下方,外接50 cmPVC管,末端设置反滤包。对未开挖支护段系统布设排水孔,深4.5 m,水平方向呈5%的坡度倾向竖井下方,外接50 cmPVC管,末端设置反滤包,间距2.00 m×2.00 m,集中出水点可增加排水孔(见图10)。

图10 排水孔图

5 实施效果

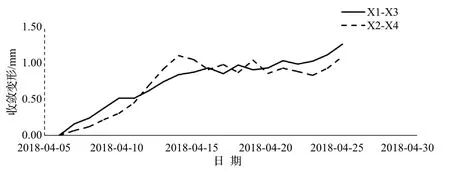

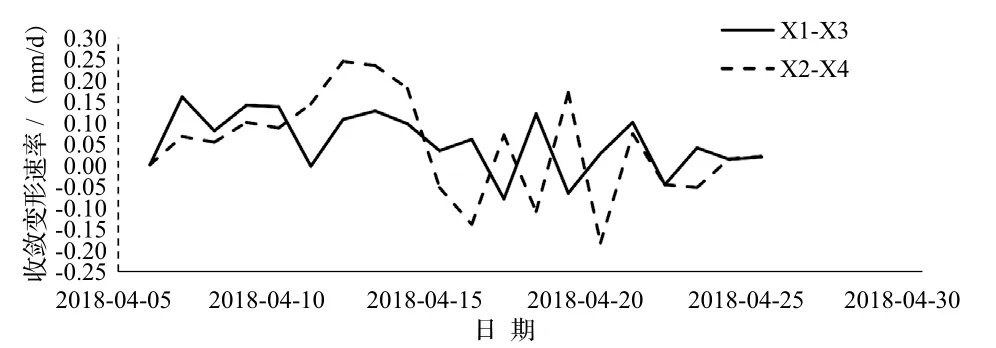

通过一系列加固优化措施,围岩稳定性有所提高,根据测量单位成果,绘制监测点相对初次变形量及变形速率曲线。通过监测显示,4个测点最大相对初次变形1.27 mm(X1-X3),测点相对距离为7.7 m,因此相对变形量0.016%,变形速率稳定在0.02 mm/d。满足规范中规定的允许相对收敛值0.15%~0.50%(见图11~12)。同时,通过井壁排水设施,井壁再无大面积渗水,围岩稳定性有所提高。

图11 监测点相对初次变形量图

图12 监测点变形速率图

本工程进水口事故检修闸竖井于2018年5月进行开挖,开挖后的围岩类别为Ⅴ类,砂岩为主,局部夹少量紫红砂质泥岩,渗水多,属于软弱围岩,参考高岭坞事故检修闸的开挖经验,为保证竖井的开挖质量和安全,避免出现裂缝、鼓包等安全隐患,事先设计进水口事故检修闸开挖断面为双圆弧形轮廓,开挖过程没有出现以上安全隐患。

6 结 语

软弱围岩地质大直径竖井开挖过程中发生井壁变形、渗水等危及施工安全的现象,针对实际情况,采取优化开挖轮廓、增加初期支护、增设排水孔等优化加固措施,得到如下结论:

(1)双圆弧型轮廓提高开挖期井壁的稳定性。当围岩向竖井内滑动产生外土压力荷载时,除了滑移面上岩体间的摩阻力,岩体在圆弧形梁上还有相互挤压作用,产生闭合拱圈结构,可阻止竖井内失稳,具有更好的稳定性,有效控制侧向位移。同时,圆弧形断面充分利用土拱效应,降低作用在支护结构上的土压力。

(2)双圆弧型轮廓提高运行期的结构安全。土压力垂直于竖井井壁,随着深度增加而线性增加,无集中力,双圆弧形断面可将作用荷载转化为衬砌支护结构的内部压力,充分发挥混凝土抗压性能好的优点,显著提高结构自身稳定性。

(3)双圆弧型轮廓节约投资,加快施工进度。相比于常规的矩形断面,圆弧形断面具有更小的断面面积,节省土石方开挖量及混凝土用量。

(4)收敛变形监测有助于及时了解竖井变形情况,反馈加固成果。