菌酶协同固体发酵玉米蛋白粉的条件优化

2021-01-07史路路陈国明张家学齐振雄

史路路 陈国明 张家学 齐振雄

(广东海大集团股份有限公司 农业农村部微生态资源养殖利用重点实验室,广东广州511400)

玉米蛋白粉是由玉米粒经湿磨法工艺制得的粗淀粉乳,再经淀粉分离机分离出的蛋白质水,然后用离心机或气浮悬法浓缩、脱水干燥制得[1]。其蛋白质含量在60%以上,其余约为20%的淀粉和13%的纤维素及少量酯类、玉米黄素、叶黄素等[2]。玉米蛋白质中主要是醇溶蛋白,其含量约占玉米总蛋白的68%,另外还含有22%的谷蛋白及少量球蛋白、白蛋白[3]。

目前国内外学者对玉米蛋白粉的研究多采用酶解法、微生物发酵法或菌酶协同作用法等,以期提高原料中的可吸收性小肽、可溶性蛋白或粗蛋白质的含量,与其他饲料原料搭配饲用,可达到良好的效果。胡海滨等[4]研究了在饲料中添加发酵玉米蛋白粉替代部分鱼粉对卵形鲳鲹生长性能的影响,结果表明,在复合饲料中添加11.8%~17.3%的玉米蛋白粉能够改善卵形鲳鲹的生长性能和饲料利用能力。何娇娇等[5]研究了发酵玉米蛋白粉替代鱼粉对大黄鱼生长、肠道组织结构及肠道微生物菌群的影响,结果表明,大黄鱼幼鱼饲料中可以使用玉米蛋白粉来替代45%的鱼粉,既不影响大黄鱼幼鱼的生长和存活,也不影响其肠道组织结构及优势菌群变化。苗国伟[6]对玉米蛋白粉进行了混菌固体发酵的工艺研究,发酵结束后,粗蛋白质含量提高了7.33%,并在肉鸡日粮中添加了该发酵玉米蛋白粉,研究结果表明,肉鸡平均采食量有所提高,料重比显著降低,试验组肠道内大肠杆菌数量显著减少,乳酸杆菌数量显著提高,并且明显增强了肉鸡血清对羟自由基(·OH)和超氧自由基(O2-·)的清除能力。

玉米蛋白粉中存在着部分碳水化合物,如淀粉,不能被动物直接吸收利用,因此限制了其在高品质饲料中的应用。为提高玉米蛋白粉的综合利用效率,利用微生物学方法,去除原料中的碳水化合物,从而增加其发酵产物中粗蛋白质的含量,使之成为一种优质的植物蛋白资源,在本研究中,采用“复合酶+酵母菌”的方式对玉米蛋白粉进行了固体好氧发酵,并取得了良好的效果,为玉米蛋白粉在畜禽、水产饲料方面的合理、有效利用提供了一种参考方法。

1 材料与方法

1.1 试验材料

饲料用酵母菌粉购于安琪酵母股份有限公司,活菌数2×1010cfu/g。

淀粉酶、糖化酶购于尤特尔生物技术有限公司。

玉米蛋白粉购于广州海维饲料有限公司(粗蛋白含量60.27%)。

1.2 试验设计

试验包括8 个单因素试验和1 个正交试验,分别筛选料水比例(1∶0.5、1∶0.6、1∶0.7、1∶0.8)、淀粉酶添加量(0、0.20%、0.40%、0.60%、0.80%)、糖化酶添加量(0、0.10%、0.20%、0.30%、0.40%)、酵母菌粉添加量(0、0.10%、0.20%、0.30%、0.40%)、培养温度(25、30、35、40 ℃)、培养时间(8、16、24、32、40 h)、初始pH值(pH 值自然,pH 值4.0、5.0、6.0、7.0)、料层厚度(2、4、6、8、10 cm),每个因素水平设置3个重复。对于影响结果显著的淀粉酶、糖化酶粉、酵母菌粉和料水比例再进行四因素三水平L9(34)的正交试验。

1.3 试验方法

1.3.1 单因素试验

玉米蛋白粉原料200.0 g,加入0.40%(与原料的比值,下同)的淀粉酶,0.20%糖化酶,0.20%酵母菌粉,料水比例1∶0.7,酶、菌分别溶于水中,搅拌均匀后,同时加入物料中,调整原料起始pH值至5.0~6.0,再将混合均匀的发酵料转移至铺有8 层无菌纱布的塑料筐内,堆积高度为4~6 cm,在表层覆盖8层无菌纱布,确保四周覆盖严实后,置于恒温箱内培养,设置发酵温度为35 ℃,发酵时间24 h。

在上述各单因素恒定的基础上,对需研究的因素按设计进行调整。

1.3.2 正交试验

在1.3.1 得到的各单因素试验结果中,利用SPSS 25.0软件对各单因素试验结果进行显著性分析,得到淀粉酶、糖化酶、酵母菌粉和料水比例四个因素对结果的影响较为显著。由此,设置了四因素三水平L9(34)的正交试验(见表1)。

1.4 测定指标及方法

将发酵样品在80 ℃下烘干,粉碎后测定含水量、粗蛋白质,以干物质计粗蛋白质含量。将玉米蛋白粉原料和在最适发酵条件下得到的样品分别进行氨基酸含量的测定。粗蛋白质含量按照GB/T 5009.5—2010的方法进行测定;含水量按照GB/T 5009.3—2016的方法测定;氨基酸含量按照GB/T 18246—2000的方法测定。

1.5 数据统计与分析

试验数据用EXCEL 2016 进行初步处理后,采用SPSS 25.0 软件进行统计分析,采用单因素方差分析(One-Way ANOVA),检验组间差异显著性,用Duncan's法进行多重比较,结果以“平均值±标准差”表示,显著性水平为0.05。

2 结果与讨论

2.1 单因素试验结果

2.1.1 料水比例(见表2)

水分过低,营养物溶解性减少,底物颗粒膨胀程度低;水分过高,则通透性差,限制气体和热量的传递[7]。玉米蛋白粉吸水性能强,若水分过少,则原料不能充分吸水膨胀,影响发酵效果;水分过高,原料易出现成团现象,导致气体难以均衡分布,不能实现均匀发酵,且烘干过程必将增加能耗。由表2及结合产物粗蛋白质含量及实际需求考虑,料水比例宜选择为1∶0.6。

2.1.2 淀粉酶添加量(见表3)

表3 淀粉酶添加量对产物粗蛋白质含量的影响

利用淀粉酶对淀粉进行酶解处理,能够充分地去除玉米蛋白粉中残留的淀粉[8]。由表3 可知,添加量为0~0.40%时,粗蛋白质的含量与淀粉酶添加量成正比关系,表明淀粉酶降解了原料中的部分淀粉,使之转变为酵母可利用的糖元物质,随着淀粉被消耗,粗蛋白质的含量逐步得到提高。当添加量为0.40%时,继续添加淀粉酶,粗蛋白质的含量趋于稳定。故宜选择淀粉酶的添加量为0.40%。

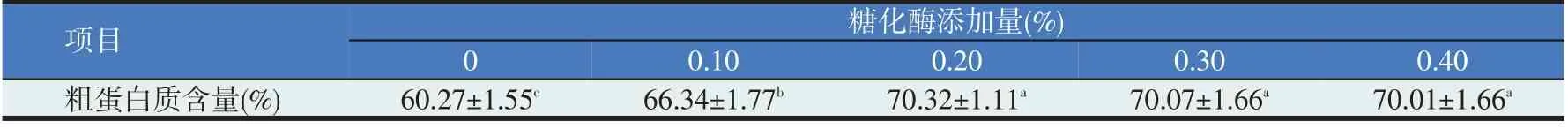

2.1.3 糖化酶添加量(见表4)

糖化酶能从淀粉分子的非还原性末端水解α-1,4葡萄糖苷键,生成葡萄糖,供酵母生长、代谢利用。其与淀粉酶配合使用,能够彻底降解原料中残留的淀粉,从而使粗蛋白质的含量得到进一步的浓缩。由表4可知,糖化酶的添加量宜为0.20%。

表4 糖化酶添加量对产物粗蛋白质含量的影响

2.1.4 酵母菌粉添加量(见表5)

发酵料中加入酵母菌粉后,除可利用基质大量合成自身所需要的菌体蛋白和细胞骨架,从而提高饲料中蛋白质含量外,同时还可消耗一定量的糖类物质,释放出能量和二氧化碳,糖类物质比例降低后,导致了基质中蛋白质的单位含量的增加[9]。在本研究中,玉米蛋白粉未经高温处理,整个发酵过程中原料均以生料状态存在,有研究表明玉米蛋白粉生料可经酵母的代谢作用产生酒精[10]。加入的酵母菌能够利用酶解产生的糖类物质,除生成酒精外,还能够代谢产生芳香类物质。发酵后的玉米蛋白粉具有浓烈的酵母香味,对畜禽增加食欲,增强消化吸收等有一定作用[11]。由表5 结果可知,酵母菌粉的添加量宜选择0.20%。

表5 酵母菌粉添加量对产物粗蛋白质含量的影响

2.1.5 培养温度(见表6)

温度是影响发酵成败的一个重要因素,在适宜的温度下,菌株生长代谢活动旺盛,且酶能够发挥正常功效。如表6所示,25~35 ℃的温度范围内,产物中粗蛋白质的含量随着温度的上升呈缓慢增长趋势。培养温度高于35 ℃后,粗蛋白质含量略有下降,故培养温度选择35 ℃左右为宜。

2.1.6 培养时间(见表7)

表6 温度对产物中粗蛋白质含量的影响

表7 培养时间对产物中粗蛋白质含量的影响

由表7可知,固体好氧发酵初期,粗蛋白质含量增加缓慢,当发酵进行到第24 h时,延长发酵时间,粗蛋白质含量趋于稳定。综合考虑,发酵时间宜选择24 h。

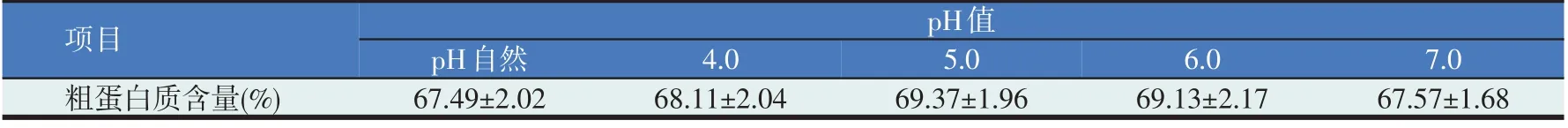

2.1.7 初始pH值(见表8)

表8 不同初始pH值对产物中粗蛋白质含量的影响

玉米蛋白粉原料呈酸性,pH 值在3.5~3.8 之间。由表8可知,当初始pH值为5.0~6.0时,得到的产物粗蛋白质含量最高。原因在于,偏酸性环境下,有利于酵母菌的生长代谢及酶发挥自身活性。故在发酵前,应将玉米蛋白粉原料的初始pH值调至5.0~6.0。

2.1.8 料层厚度(见表9)

表9 不同料层厚度对产物中粗蛋白质含量的影响

料层的厚度影响着发酵料的气体和热量交换,料层较薄时,表层水分易散失,外层的物料难发酵透彻;料层较厚时,发酵料中心由于微生物呼吸产热,不能及时散发出去,易形成内部温度高于设定的培养温度的情况[12],进而对发酵结果产生不良的影响。物料厚度低于4 cm时,表层物料水分有所散失,有效发酵物料质量偏少,故得到的粗蛋白质含量低;当料层厚度超过6 cm后,由于物料中心温度较高,不适合酵母菌的生长代谢,故发酵能力低。由表9 可知,在实验室研究阶段,玉米蛋白粉的厚度选择4~6 cm 为宜。在大规模生产中,玉米蛋白粉堆积较厚时,可通过适时翻料,确保内外部气体和热量的流通,避免“烧心”现象,实现均匀发酵。

2.2 正交试验结果(见表10~表11)

表10 正交试验结果

由表10可知,经过正交表极差分析,各发酵因素对发酵产物中粗蛋白质含量的影响主次顺序为B>A>C>D,即糖化酶>淀粉酶>酵母菌>料水比例。进一步的方差分析结果由表11 可知,四个发酵因素对发酵产物中粗蛋白质的含量没有显著影响(P>0.05)。因此,本次试验中淀粉酶、糖化酶、酵母菌粉和料水比例的最佳组合为A1B3C3D1,即淀粉酶添加量0.20%、糖化酶添加量0.30%、酵母菌粉添加量0.30%、料水比例1∶0.6,按照该最佳组合进行多次重复试验,得到的发酵产物中,粗蛋白质的平均含量为72.35%,高于正交试验中的最佳结果,可作为玉米蛋白粉发酵的最适条件。

表11 方差分析结果

2.3 发酵前后氨基酸含量的变化

比较玉米蛋白粉原料和经最适发酵条件得到的产物中的氨基酸种类及含量,如表12所示,发酵后的总必需氨基酸和总氨基酸分别增加了20.43%、18.88%。在菌酶协同作用的发酵结果中,必需氨基酸中的赖氨酸和缬氨酸含量增加比例较大,分别比发酵前增加了31.30%、28.19%;非必需氨基酸中的组氨酸和丝氨酸分别比发酵前增加了27.13%、23.62%。

3 讨论

玉米蛋白粉来源丰富、价格低廉,蛋白质含量高,可达60%以上,但蛋白中醇溶蛋白比例高,蛋白质水溶性差、氨基酸组成不平衡。目前对玉米蛋白粉的研究中,主要是利用单一菌种或复合菌种来进行固体发酵。佟维娜等[13]采用羊肚菌对玉米蛋白粉进行固体发酵培养,含水量65%、接种量14%、培养温度25 ℃、初始pH 值6.0、发酵时间20 d,得到蛋白转化率为22.36%,发酵后亲水性氨基酸提高了12.75%。魏炳栋等[14]选用地衣芽孢杆菌、乳酸菌、酵母菌和黑曲霉为复合菌,接种量分别为4%、4%、6%、6%,发酵温度35 ℃、发酵时间84 h、含水量45%、初始pH 值6.0,发酵后,多肽得率为44.03%,粗蛋白质含量提高了15.17%,总必需氨基酸和总氨基酸含量分别增加了12.58%和12.37%。菌酶协同发酵饲料是以国家相关法规允许的饲料原料、酶制剂和微生物,通过发酵工程和酶工程技术协同作用生产的单一饲料和混合饲料。玉米蛋白粉中含有15%~21%的淀粉,通过微生物与复合酶的协同作用,进行一系列的降解与转化,最终可达到蛋白浓缩的目的。本试验中,采用酵母菌、淀粉酶和糖化酶混合的协同方式,使玉米蛋白粉中粗蛋白质含量达到72.35%,在原料的基础上提高了20.04%,高于目前所见固体发酵中相关文献的报道值。在液体发酵中,虽有粗蛋白质含量高达74.47%的报道,如吴泽柱[15]采用液体发酵的方式处理玉米蛋白粉,玉米蛋白粉4%,pH值6.0,接种量3%,发酵温度37 ℃,发酵72 h 后,蛋白水解度为16.72%,粗蛋白质含量74.47%,但使用液体发酵法处理玉米蛋白粉,受烘干成本高及利润相对较低等因素制约,并不适用于在中小饲料企业推广。

表12 氨基酸检测结果

目前玉米蛋白粉产品仍存在着醇溶蛋白含量较高、可被动物直接吸收利用的小肽含量相对较低等问题,如何降解玉米蛋白粉中的醇溶蛋白、提高可吸收小肽含量以及验证发酵后的产物在畜禽、水产方面的饲用效果,将作为下一步的研究重点。

4 结论

经过单因素和正交试验,得到了玉米蛋白粉的最适发酵条件为:淀粉酶0.20%、糖化酶0.30%、酵母菌粉0.30%、料水比例1∶0.6,初始pH 值5.0~6.0、发酵温度35 ℃,料层厚度为4~6 cm,好氧发酵24 h。在该条件下得到的发酵产物中,粗蛋白质含量从60.27%提升至72.35%,提高了20.04%,且发酵后的总必需氨基酸和总氨基酸分别增加了20.43%、18.88%。