碳纳米管纤维纽结设计及其与环氧树脂界面性能

2021-01-07李文雅徐安长赵静娜张骁骅李清文

张 洁,李文雅,徐安长,赵静娜,张骁骅,李清文

(1.武汉纺织大学 纺织科学与工程学院,湖北 武汉430000;2.西安工程大学 纺织科学与工程学院,陕西 西安 710048;3.中国科学院 苏州纳米技术与纳米仿生研究所,江苏 苏州 215123;4.东华大学 纺织科技创新中心,上海 201620)

0 引 言

碳纳米管(CNT)复合材料一直是研究者重点关注的新型碳基复合材料。前期研究主要通过将碳纳米管粉体与聚合物混合的方法制备碳纳米管复合材料。该方法中碳纳米管的含量通常低于5%,且取向问题一直没有得到很好地解决

影响复合材料整体力学性能的关键因素之一是复合材料中CNT纤维与树脂之间的界面剪切强度[17-18](interfacial shear strength,IFSS)。研究人员在过去10年间对CNT纤维与树脂的界面性能进行了一系列研究并取得了一定的进展[19-22]。通常有2种方法测试纤维的IFSS:一种是单丝断裂法,该方法中由于单纤维尺寸较小,实验过程中试样制备的稳定性、重复性与纤维的张紧程度等因素会直接影响实验结果,因此实验结果分散性较大;另一种是微滴包埋法,与单丝断裂法相比,该方法更能准确地观测和表征脱黏后纤维与树脂之间的状态,因此测试结果也更为准确。CHOU课题组先后采用单丝断裂法和微滴包埋法研究了碳纳米管纤维与环氧树脂之间的界面剪切作用[19-20];LIU等用单丝断裂法研究了不同结构CNT纤维(PVA、PI、Epoxy)与Epoxy的界面剪切作用,结果显示纤维与树脂的IFSS在8.32~120.32 MPa之间,其中采用碳纳米管/PI复合纤维与Epoxy的IFSS最高[23];SUGANO等采用无捻集束的方式,制备得到了无捻纤维,研究了集束纤维直径、树脂配比及固化剂作用等对界面剪切作用的影响[24];LEI等研究发现提高碳纳米管纤维表面的粗糙度可以提高碳纳米管纤维的IFSS,并提出碳纳米管纤维“表面施胶”的概念,通过三步法处理使得碳纳米管纤维与环氧树脂之间的IFSS高达68.2 MPa[16];YANG等利用CNT纤维电热性能,通过电固化手段将涂覆在CNT纤维表面的聚醚酮(PEKK)熔化渗透进CNT纤维中,实现界面增强,将CNT纤维和PEKK之间的IFSS提高至约80.4 MPa[25]。

上述研究均是以阵列法制备的碳纳米管纤维为研究对象。相比较而言,浮动法制备碳纳米管纤维具有工艺简单、转化效率高、成本低、更易于批量生产等特点,在制备碳纳米管复合材料方面具有明显优势。本文以浮动法制备的碳纳米管纤维为研究对象,采用微滴包埋法研究CNT纤维和树脂之间的IFSS。首先通过加捻和拉丝模挤出对CNT纤维进行预处理,使纤维充分致密、细化,根据处理后纤维的力学性能及纤维表面形态确定纤维预处理方法。针对目前CNT纤维是以单根形式存在,在实际使用过程中会出现断头打结的情况,还研究了打结对纤维力学及其界面性能的影响。结果表明:表面取向的碳纳米管纤维力学性能优于表面有捻角的碳纳米管纤维,打结后纤维的强度基本可以维持,而打结本身由于增加了CNT纤维与树脂的接触面积和表面粗糙度,使IFSS增强。

1 实 验

1.1 材料

采用浮动催化化学气相沉积法制备碳纳米管前驱体[26],将乙醇、二茂铁、噻吩混合溶液通过注射器注入CVD 反应炉中,其中二茂铁和噻吩质量分数和体积分数分别为2 %和1%,反应炉温度1 300 ℃,以氩气和氢气为载气。乙醇碳源在高温和二茂铁催化剂作用下裂解并生长形成碳纳米管;大量的碳管在炉体中自组装,并在载气的带动下,在出口处形成疏松结构的碳纳米管气凝胶;过水后,在表面张力作用下形成具有一定强度的 CNT聚集体。再用卷轴将其连续收集起来,实验过程中根据需要对该聚集体进行结构设计[27]。

环氧树脂选用环氧E44(双酚A型环氧树脂)和环氧1564(双酚A型环氧树脂双酚A和环氧丙烷聚合后的产物)等2种型号。

1.2 设备

HM410型复合材料界面性能评价装置(日本东荣产业株式会社),Quanta 400场发射扫描电镜(美国FEG公司),T150万能材料试验机(美国是德科技),光学显微镜(永丰裕仪器公司)。

1.3 方法

1.3.1 碳纳米管纤维制备 实验用CNT纤维通过2种方法获得:①将CNT窄带通过孔径为80 μm的拉丝模具,窄带在拉丝模孔的作用下收缩,得到表面具有一定取向性的碳纳米管纤维;②通过加捻方式对碳纳米管窄带施加一定的捻度,得到表面具有捻角的碳纳米管纤维。2种方式得到的纤维直径约为70 μm。

1.3.2 环氧树脂溶液配置 1)环氧树脂1564和固化剂以100∶34的质量比例混合,放置于真空环境30 min以消除配置过程中产生的气泡,消泡后加入适量丙酮稀释,制备得到质量分数为31%的环氧树脂1564溶液。

2)环氧树脂E44、固化剂(聚酰胺650)及稀释剂按照质量比500∶400∶250混合均匀,常温真空条件下消泡30 min后再加入丙酮稀释,制备得到质量分数为30%的E44树脂溶液。

1.3.3 测试与表征 采用光学显微镜测量碳纳米管纤维直径,放大倍数为4.5倍;通过显微镜自带软件得出碳纳米管纤维直径。

采用万能材料试验机测试碳纳米管纤维的力学性能,标距10 mm,拉伸速率2 mm/min。

取1根碳纳米管纤维,用胶黏剂将其固定在样品夹上。分别采用制备的环氧E44和环氧1564的树脂体系,在单纤维表面进行涂覆形成微球;然后在烘箱里进行热固化,固化温度130 ℃、固化时间1.5 h,固化后得到界面接触测试试样。

用复合材料界面性能评价装置测试环氧树脂与结节碳纳米管纤维的界面结合状态。微滴包埋法的测试原理及微滴剥离前状态如图1所示。

(a)测试原理

实验中微滴包埋的长度L可通过在界面性能评价装置内部显微镜直接测得,碳纳米管纤维直径d通过光学显微镜测得。测试过程中,上下两刀口固定树脂微球,拉动纤维直至微滴脱除,见图1(b),刀具剥离微滴的速度为0.006 mm/min,同时测得最大拉力F。利用公式W=F/(πdL),计算纤维与树脂之间的界面剪切强度。

2 结果与讨论

2.1 碳纳米管纤维的形貌及力学性能

分别通过拉丝模和加捻的方式对碳纳米管前驱体处理后,纤维形貌如图2所示。经过拉丝模处理的纤维表面碳纳米管沿纤维径向有一定的取向,见图2(a),加捻处理后纤维表面粗糙且存在明显的“沟壑”,见图2(b),这是由于加捻过程中的扭转作用使碳管与纤维径向形成了一定夹角。

(a)拉丝模挤出后CNT纤维形貌 (b)加捻后CNT纤维形貌

图3显示了预处理后CNT纤维的力学性能。从图3可以看出,相比于拉丝模具收缩处理,加捻处理后CNT纤维断裂强度偏低。经拉丝模具处理后的无捻取向CNT纤维平均断裂强度为625.38 MPa,而加捻处理的CNT纤维平均断裂强度为448.45 MPa。原因是由于拉丝模对碳纳米管进行集束后,碳纳米管沿纤维径向具有一定的取向。当有外力施加到样品上时,载荷可以及时地向取向排列的碳管进行传递,同时承载的碳管数量也较多,宏观表现为断裂载荷较高。对于有捻纤维结构,由于碳管与纤维径向具有一定的夹角,承担外力时载荷传递效率较低,纤维力学性能会有所下降。

图3 预处理后CNT纤维力学性能

2.2 打结后CNT纤维的形貌及力学性能

2010年,剑桥大学WINDLE等就初步研究了浮动碳纳米管窄带的打结性能,发现与其他高性能纤维如碳纤维、Kevlar 49、Dyneema等相比具有明显优势[28]。考虑到碳纳米管纤维具有一定的纱线特性,而纱线在实际使用过程中如果出现断裂可能会有打结现象出现,所制备的碳纳米管纤维打结后的SEM形貌如图4所示,其力学性能如图5所示。

图4(a)、(b)分别为加捻处理和拉丝模处理后的CNT纤维打结后的结节形态。结节完整饱满,表面光滑无破坏,说明2种方式处理的碳纳米管纤维均具有良好的柔韧性。

(a)加捻后CNT纤维结节 (b)拉丝模处理后CNT纤维结节

图5(a)为不同预处理后的CNT纤维打结后的力学性能。可以看出,打结后CNT纤维的力学性能差异变小。图5(b)对比了打结前后的CNT纤维的力学性能。可以看出:拉丝模处理碳纳米管纤维打结前平均断裂强度为625.38 MPa,打结后平均断裂强度为442.82 MPa,下降了约30%;加捻处理碳纳米管纤维打结前平均断裂强度为448.45 MPa,打结后平均断裂强度为434.89 MPa,下降了约3%。

打结后2种方式处理的碳纳米管纤维拉伸断裂强度接近,原因是取向结构纤维内碳管大多沿着纤维轴向取向排列,当有外力施加到样品上时,载荷可以及时地向取向排列的碳管进行传递,同时承载的碳管数量也较多,宏观表现为断裂强度较高;而有捻纤维结构由于碳管与纤维轴向有一定夹角,导致碳管承担载荷的不一致性增加,传递效率偏低,宏观表现为力学性能偏低。实验结果还显示,打结后2种纤维在承受载荷时均在结节处断裂。承载过程中结节处受力集中,结节的存在阻断了碳纳米管在纤维内部的取向排列,因而取向结构在力学承载过程中有明显的优势,但在结节处优势不明显。

2.3 碳纳米管纤维的界面剪切性能

分别使用环氧树脂1564和环氧树脂E44溶液对CNT纤维进行微滴包埋,研究碳纳米管纤维与树脂的界面性能,以及打结对界面性能的影响。图6(a)、(b)分别为CNT纤维无结节及结节处微滴剥离后的形貌。从微脱黏电镜图可以看出,微脱黏后微滴完整,表面无破坏,说明微滴在纤维表面完成了有效脱除。

(a)无结节 (b)结节处

图7是更微观层面微滴剥离后的SEM形貌。

(a)无结节 (b)结节处

从图7可以看出:在微滴脱除时,界面层与纤维的相互作用主要依靠与碳纳米管束的点接触,说明碳纳米管纤维内部结构相对比较疏松,管间相互作用力较弱,在脱黏过程中容易将大管束拔出,在一定程度上限制了两者之间的界面相互作用。因此,制备同时具有一定致密化程度和粗糙表面的纤维将有利于提升碳纳米管纤维与树脂之间的界面性能。

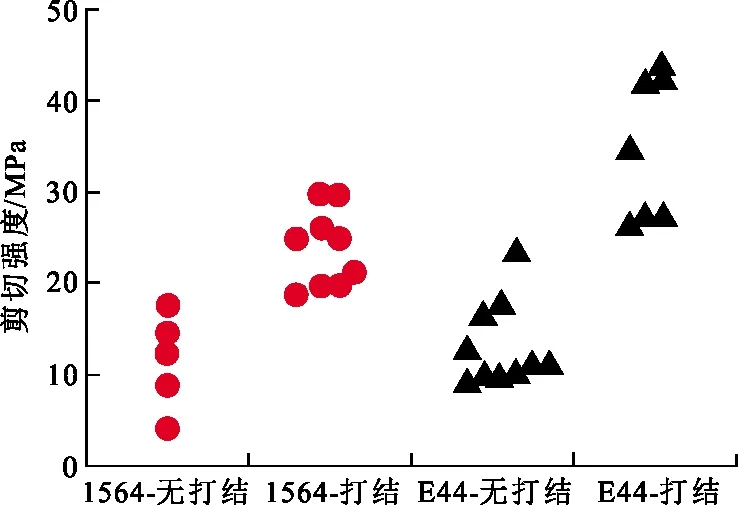

图8为CNT纤维与环氧树脂复合界面剪切强度对比图。从图8可以看出:碳纳米管纤维与环氧树脂1564的界面剪切强度(W)平均值为11.50 MPa,打结后W=23.86 MPa;碳纳米管纤维与环氧树脂E44的界面剪切强度W=12.93 MPa,打结后W=34.58 MPa,最高可达44.36 MPa。界面剪切强度均有一定的提升,原因是打结增加了碳纳米管纤维的粗糙度,当与树脂结合时结节的存在也增加了碳纳米管与树脂之间的接触面积,在一定程度上起到了锚定作用[3],在拨出时需要更大的力。上述因素都有利于提高碳纳米管纤维与树脂之间的界面结合作用,宏观表现即为界面剪切强度得到提高。图8中数据表现出一定的离散性,这与CNT纤维表面结构的不稳定,纤维内部CNTs束的取向排列程度,微滴包埋形态及测试条件(如测试时刀与微滴接触点的位置)等多种因素相关[3]。

图8 CNT纤维与环氧树脂复合界面剪切强度

环氧树脂1564和环氧树脂E44与碳纳米管纤维的界面结合性能产生差异的原因主要是由于树脂的结构:环氧树脂E44为双酚A树脂,环氧树脂1564为双酚A和环氧丙烷聚合后的产物。说明碳纳米管对树脂具有一定的选择性,制备高性能的复合材料需要对树脂结构进行一定的筛选。

3 结 论

1)采用拉丝模和加捻2种方式处理碳纳米管前驱体,得到2种不同表面形貌的碳纳米管纤维。拉丝模处理的表面具有一定取向结构的碳纳米管纤维,拉伸强度优于加捻处理后表面具有一定捻角的碳纳米管纤维。

2)打结后2种方式处理的碳纳米管纤维拉伸断裂强度接近,取向结构在结节处优势不明显。

3)碳纳米管纤维与环氧树脂1564和环氧树脂E44的界面剪切强度平均值分别为11.59 MPa和12.93 MPa;打结后结节处的界面剪切强度平均值分别为23.86 MPa和34.58 MPa。

4)打结在一定程度上不会降低碳纳米管纤维与树脂的界面剪切强度,而与不同结构树脂界面性能的差异主要归因于树脂的结构。说明未来在制备碳纳米管复合材料过程中,需对树脂结构进行相应的筛选。