纳米Ag/SnO2电接触材料的化学沉积制备工艺及耐电弧烧蚀性能

2021-01-07刘松涛王俊勃师浩军游义博

刘松涛,郭 敏,王俊勃,师浩军,杨 凯,游义博

(1.西安工程大学 材料工程学院,陕西 西安 710048;2.西安工程大学 环境与化学工程学院,陕西 西安 710048)

0 引 言

Ag/SnO2电接触材料是一种新型的、环保的电接触材料,由于其良好的耐电弧烧蚀性能,在开关、继电器等低压电器领域应用广泛[1-5]。传统制备Ag/SnO2电接触材料的方法有很多,主要分为合金内氧化法和粉末冶金法[6-8]。其中,粉末冶金法在制备电接触材料时成分易于调控,工艺简单,在制备高氧化物成分的Ag/SnO2电接触材料时应用广泛[9-10]。但是传统的粉末冶金工艺在制备过程中,容易出现成分偏聚,使制得的材料组织分布不均匀,进而影响材料的各项使用性能。为了改善SnO2颗粒在Ag基体中的分布,现有研究分别从2方面开展[11-12]:一方面细化SnO2颗粒尺寸,制备纳米SnO2粉体,并应用于Ag/SnO2电接触材料;另一方面不断改进工艺来改善SnO2颗粒在Ag基体中的分布,陆续提出了机械合金化法[13]、反应合成法[14]、反应雾化法[15]、化学镀法[16-17]、模板法[18-19]等优化的制备方案,都取得显著的效果。

FONTET等利用化学沉积工艺制备了Ag/SnO2电接触材料[20]。该工艺将SnO2粉体加入含银离子溶液,制成悬浮液,然后加入还原剂,还原出的单质银吸附在SnO2颗粒上并沉淀,将沉淀过滤、洗涤、干燥,并利用粉末冶金工艺加工制得组织分布均匀的Ag/SnO2电接触材料。随后,其他研究者分别利用化学沉积工艺结合热锻、高能球磨、超声包覆等工艺制备了新型Ag/SnO2电接触材料[21-25],有效改善了SnO2颗粒在Ag基体中的分布,提高了制得Ag/SnO2电接触材料的各项物理性能。但是,利用化学沉积工艺制备Ag/SnO2电接触材料时,SnO2颗粒粒度较大,大多都在微米尺度范围,而利用纳米SnO2颗粒制备Ag/SnO2电接触材料的研究目前较为少见,而SnO2颗粒粒度减小对Ag/SnO2电接触材料性能的提升至关重要。同时,利用化学沉积制备纳米Ag/SnO2电接触材料的耐电弧烧蚀性能也亟需进一步研究。

鉴于此,本文首先利用水热法制备纳米SnO2粉体,随后采用化学沉积工艺制备纳米Ag/SnO2电接触材料,探讨制得纳米Ag/SnO2电接触材料的各项物理性能和耐电弧烧蚀性能。

1 实 验

1.1 原料和仪器

1.1.1 原料 五水四氯化锡(SnCl4·5H2O,相对分子质量350.58,分析纯);氢氧化钠(NaOH,相对分子质量39.996,分析纯);甲醇(CH3OH,相对分子质量32.04,分析纯);乙醇(C2H5OH,相对分子质量46.07,分析纯);硝酸银(AgNO3,相对分子质量169.87,分析纯);氨水(NH3);银粉(Ag,相对分子质量107.868 2,分析纯)。

1.1.2 仪器 D60K-E2电导率测试仪(厦门鑫博特科技公司);MH-3数字显微硬度计(上海恒一精密仪器公司);JEM-3010型高分辨透射电子显微镜(日本电子株式会社);Quanta-450-FEG型冷场发射扫描电子显微镜(美国FEI公司);XRD-7000X射线衍射仪(日本岛津)。

1.2 纳米SnO2粉体制备

称取0.5 gSnCl4·5H2O溶解于15 mL乙醇和15 mL去离子水的混合溶液中,搅拌均匀,然后将混合溶液迅速转移到50 mL反应釜中,180 ℃保温24 h,取出后自然冷却至室温,将沉淀物洗涤,直至用AgNO3溶液滴定无白色沉淀产生,最后用无水乙醇再洗一次。将清洗后样品放置于75 ℃的烘箱中干燥制得纳米SnO2粉体。

1.3 纳米Ag/SnO2电接触材料制备

按Ag与SnO2质量比88∶12配制银氨溶液,称取SnO2粉末加入银氨溶液,充分混合,逐滴加入质量分数为2.5%的甲醛溶液,将沉淀过滤-洗涤-烘干即得到Ag/SnO2复合粉体。将得到的Ag/SnO2复合粉体在200 MPa压力下成型,820 ℃烧结5 h,800 MPa复压,即制得Ag/SnO2电接触材料。

1.4 表征及性能测试

1.4.1 物理性能 采用阿基米德排水法测试所制备电接触材料的密度;采用硬度测量仪测试制得的电接触材料的维氏硬度;采用电导率测量仪测试样品的电导率,其原理是利用交变磁场在样品表面产生涡流,通过测定涡流大小来确定样品电导率,测量3次取平均值。

1.4.2 形貌 分别利用透射电子显微镜(TEM)和冷场发射扫描电子显微镜(FESEM)对样品微观形貌进行观察。

1.4.3 物相结构 利用X射线衍射仪(XRD)对样品进行物相结构分析,扫描速度为 4 °/min,扫描范围为20°~90°,扫描步长为 0.02°。

2 结果与分析

2.1 纳米SnO2粉体物相及形貌分析

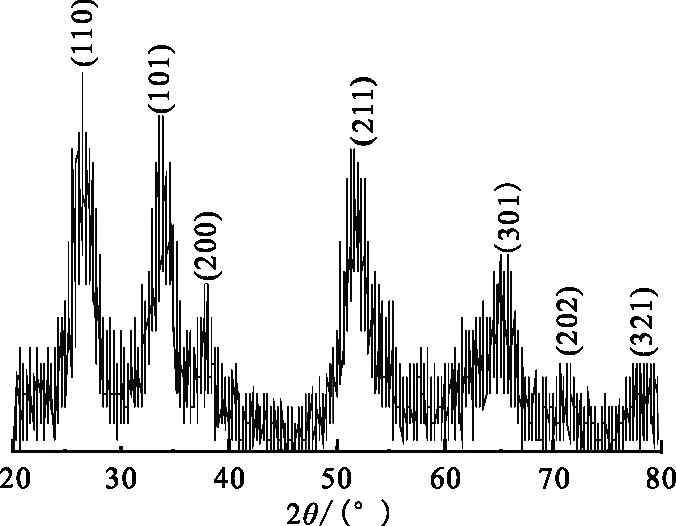

图1为制得纳米SnO2粉体的XRD图谱。可以发现,制得纳米SnO2粉体的图谱与SnO2的标准图谱一致,为四方金红石结构;同时,制得纳米SnO2粉体的XRD图谱中无其他衍射峰出现,说明所制备的样品纯度高,为四方金红石结构的SnO2。

图1 纳米SnO2粉体的XRD图谱

图2为制得纳米SnO2粉体的透射电镜(TEM)图谱。从图2(a)可以看出,制得的纳米SnO2粉体粒径3~6 nm,颗粒大小均匀,分散性较好。图2(b)为纳米SnO2的高分辨透射电子显微镜(HRTEM)图像和选区电子衍射(SAED)图谱。可以看出,制得SnO2晶格条纹的晶面间距为0.334 nm,相对应于SnO2的(110)晶面。同时,由选取电子衍射(SAED)结果看出,由里向外的4个衍射环分别与SnO2的(110)、(101)、(211)和(112)晶面一一对应,与XRD结果完全符合,说明制得的纳米SnO2纯度较高。

(a)TEM图谱 (b)HRTEM图谱

2.2 纳米 Ag/SnO2电接触材料形貌及结构分析

制得Ag/SnO2复合粉体的微观形貌如图3所示。可以看出,纳米SnO2完全被银单质包裹,并松散地堆积在一起。

图3 Ag/SnO2复合粉体的扫描电镜图谱

图4为制得Ag/SnO2电接触材料的XRD图谱,可以看出,制得Ag/SnO2电接触材料主要由Ag和SnO2两相构成,同时没有其他衍射峰出现,说明利用化学沉积工艺成功制得了Ag/SnO2电接触材料。

图4 Ag/SnO2电接触材料的XRD图谱

图5是Ag/SnO2电接触材料的SEM图谱,图中灰色为银基体,黑色是纳米SnO2粉体。可以看出,纳米SnO2均匀分布在Ag基体中,没有明显的团聚现象。这是由于化学沉积过程中,纳米SnO2粉体在超声振动作用下,均匀分布在银氨溶液中,同时还原出的银单质均匀沉积在纳米SnO2颗粒表面,形成包覆现象,有效的避免了SnO2的团聚,使制得的Ag/SnO2电接触材料组织分布均匀。

图5 Ag/SnO2电接触材料的SEM图谱

2.3 纳米Ag/SnO2电接触材料物理性能分析

制得Ag/SnO2电接触材料的物理性能见表1,并与文献[20]测试结果进行对比。文献[24]中硬度98 HB换算为维氏硬度(HV)后约为100,电阻率2.25 μΩ·cm换算为电导率后约为44.4%IACS。可以发现,相对于文献[24],化学沉积工艺制备的纳米Ag/SnO2电接触材料密度和电导率稍有降低,而硬度较高,这是因为化学沉积工艺制备的纳米Ag/SnO2电接触材料银含量低于文献[24]导致的。

表1 Ag/SnO2电接触材料的物理性能

2.4 纳米Ag/SnO2电接触材料耐电弧烧蚀性能分析

将制得纳米Ag/SnO2电接触材料在10 A直流电流下开闭1 000次进行耐电弧烧蚀性能测试,电弧烧蚀后纳米Ag/SnO2电接触材料的SEM图谱如图6所示。可以发现,电弧烧蚀后纳米Ag/SnO2电接触材料表面较为平坦,有少量孔洞存在,无明显的金属液体喷溅痕迹或者凸起区存在。

(a)SEM图谱 (b)B处放大图

利用EDS分析图6(a)中A、B处的成分,结果见图7。可以看出,电弧烧蚀后纳米Ag/SnO2电接触材料表面烧蚀中心和烧蚀边缘区域都由Ag、Sn、O元素组成,烧蚀中心的锡元素衍射峰稍高于烧蚀边缘的锡元素衍射峰,说明烧蚀中心的锡元素含量稍高于烧蚀边缘的锡元素含量。说明经过电弧烧蚀后,纳米Ag/SnO2电接触材料表面没有产生明显的元素分离,均匀分散在银基体中的纳米SnO2颗粒具备较高的表面能,有效提升了Ag基体与纳米SnO2颗粒之间的界面结合能力,延缓了纳米SnO2颗粒从银熔池的逸出速度[26-27],从而避免了电弧烧蚀下Ag富集区和SnO2富集区的出现,从而使得样品具有良好的耐电弧烧蚀性能。

图7 Ag/SnO2电接触材料电弧烧蚀后的EDS能谱图

3 结 语

采用化学沉积工艺成功制得了纳米Ag/SnO2电接触材料,制得的纳米Ag/SnO2电接触材料组织分布均匀,没有出现单一元素的偏聚,硬度、密度和电导率分别为148.9、9.43 g/cm3、39.5%IACS,电弧烧蚀后没有明显的Ag富集区和SnO2富集区的出现,具有优异的耐电弧烧蚀性能。