缓解Ti(C,N)基金属陶瓷/钢钎焊残余应力的研究现状

2021-01-07万维财王宗元

万维财,罗 伟,王 杰,王宗元

(1.西华大学材料科学与工程学院,四川 成都 610039;2.成都四威高科技产业园有限公司,四川 成都 611731)

Ti(C,N)基金属陶瓷是以Ti(C,N) (或者TiN和TiC)为基础Ni/Co 金属为粘结相,并且可以添加碳化物(Mo2C、WC、TaC、NbC、Cr3C2、VC 等)作为添加剂的新型金属陶瓷材料[1]。与传统的WC 基硬质合金相比,Ti(C,N)基金属陶瓷具有高硬度与红硬性、低比重、高耐磨耐蚀性等优异性能,以及明显的资源储量优势(全球Ti 储量是W 的近70 倍),因而Ti(C,N)基金属陶瓷被视为WC 基硬质合金在刀具、模具、耐磨耐蚀零件等领域的理想替代材料之一。

由于金属陶瓷的强韧性和加工性能欠佳,将其与韧性较高、可承受较大冲击载荷的钢等金属材料连接则可发挥各自的优势,满足恶劣工况对高硬度、高耐磨耐蚀性和强韧性等优异综合性能的要求,并且有利于制造形状复杂的零件[2-3];将金属陶瓷与钢连接还可以节约和有效利用Ti、Ni、Mo 等高价值的有色金属资源,减少对这些昂贵资源的浪费。如果实现Ti(C,N)基金属陶瓷与钢等金属材料的有效焊接,并获得结合牢固的焊接接头,就可以充分发挥Ti(C,N)基金属陶瓷的性能优势,扩大其在机械加工、模具、矿山机械等行业的应用范围和市场占有率。因此,实现Ti(C,N)基金属陶瓷与钢等金属材料的有效连接对扩大Ti(C,N)基金属陶瓷的应用领域和范围具有重要理论意义和实用价值。

1 金属陶瓷/钢焊接的主要问题

在金属陶瓷与钢连接方法中,钎焊具有工艺简单、焊接效率高,加热温度低、对母材影响较小等优点,是应用非常普遍的焊接方法[4-5]。润湿性和接头残余应力是(金属)陶瓷/金属异种材料连接过程中面临的主要问题。在金属陶瓷的复合材料中,由于材料基体除陶瓷相外还含有一定体积的金属相,因而润湿性问题在一定程度上得以改善[6]。然而,金属陶瓷的热膨胀系数、弹性模量、屈服极限、泊松比等物理力学性能与金属材料和钎料存在较大差异,焊接接头界面处易产生残余应力[7]。高应力梯度对焊接接头的可靠性十分不利,将会导致接头强度被大幅度降低,造成接头在低应力服役工况下甚至焊接过程中出现裂纹,使工件失效破坏。因此,分析接头残余应力状态,寻找缓解界面应力的途径,是金属陶瓷/金属钎焊研究领域需要解决的重要问题。

2 金属陶瓷/钢钎焊残余应力状态与分布规律

目前,国内外很多学者采用X 射线衍射和有限元分析的方法对(金属)陶瓷/金属焊接接头的残余应力状态和分布规律进行了研究,并且取得了一定的成果。陈红等[8]采用X 射线衍射的方法分析了Si3N4/4Cr10Si2Mo 钎焊接头的应力情况,发现距焊缝0.25 mm 的Si3N4陶瓷基体处存在434~527 MPa 的最大拉应力。雷永平等[9]也得出了相似的结论,发现Si3N4/40Cr 钎焊接头的陶瓷侧靠近界面处存在最大轴向拉应力。Kar 等[10]的研究表明,Al2O3陶瓷与不锈钢钎焊接头近不锈钢基体侧为残余压应力,而近陶瓷基体侧为残余拉应力。张丽霞等[11]的有限元数值模拟表明,采用Ni 基和Ag 基钎料的TiC 陶瓷/铸铁焊缝处剪应力最大值均出现在钎料/TiC 陶瓷界面。吴铭方等[12]采用有限元法模拟发现,Ti(C,N)金属陶瓷/40Cr 钎焊接头的金属陶瓷近钎缝的微区内产生峰值为268 MPa的残余拉应力。Laik 等[13]的有限元分析表明,Al2O3陶瓷/Inconel 600 钎焊时Al2O3陶瓷近焊缝表层区域出现约310 MPa 的残余拉应力峰值。李树杰等[14]采用弹性有限元计算发现SiC 陶瓷/Ni 基高温合金接头的陶瓷近缝区存在3300 MPa 的最大轴向拉应力。Shen 等[15]对Al2O3-TiC/W18Cr4V 连接界面的有限元分析也表明最大残余拉应力出现在陶瓷/中间层界面近陶瓷侧,如图1 所示。

图1 Al2O3-TiC/Ti-Cu-Ti/W18Cr4V 扩散接头残余应力的有限分析

可以看出,对于线膨胀系数、屈服极限、弹性模量等物性参数相差较大的陶瓷与金属的异种材料焊接,其接头的残余应力状态和分布规律为拉应力存在于线膨胀系数小、屈服极限高、弹性模量大的陶瓷基体一侧,并且残余拉应力最大值容易达到脆性陶瓷材料的强度极限。因此,接头近焊缝的陶瓷侧是缓解陶瓷/金属焊接残余应力的关键区域。

3 金属陶瓷/钢钎焊残余应力缓解途径

为缓解焊接接头残余应力,除对焊接温度、升温速度、保温时间、冷却速度等工艺参数进行优化外,国内外许多学者针对钎料进行了较为深入的研究,提出了采用添加中间层、复合钎料、梯度钎料等方式优化钎料,以达到缓解残余应力,改善焊接质量和接头力学性能的目的。

3.1 添加中间层

中间层是为了缓解残余应力而加入到钎料中的不完全熔化的过渡层。吴铭方等[16]在真空钎焊Ti(C,N)基金属陶瓷/40Cr 钢时向Ag-Cu 和Ti-Cu-Ni 钎料中添加Cu、Nb、Mo 箔作应力缓冲层,发现Cu 中间层降低接头残余应力效果最好,而Mo 中间层可以将出现最大拉应力的位置从金属陶瓷基体转移到中间层中。Yang 等[17]采用Ag-Cu/Cu/Ag-Cu-Ti 钎料钎焊SiO2-BN 陶瓷/Invar 合金,发现Cu中间层所形成的固溶体组织可有效缓解残余应力,进而大幅改善接头强度,如图2 所示。CejaCárdenas等[18]采用含Nb 中间层的Cu-Zn/Nb/Cu-Zn 三明治钎料钎焊Si3N4/AISI 304 钢时发现可以显著降低接头的残余应力。通常软质中间层(Cu、Al、Ni 等)的热膨胀系数高,但弹性模量小,屈服点低、塑性好,可以通过自身的屈服、塑性变形和蠕变缓解残余应力;硬质中间层(W、Mo 等)的弹性模量大,但热膨胀系数小可降低热膨胀系数的差异,并且将残余应力集中区域从金属陶瓷近焊缝侧转移到中间层,有效抑止初始裂纹在金属陶瓷中的萌生[14]。Qin 等[19]研究了在TiZrNiCu 钎料中添加Cu/Mo 复合中间层真空钎焊C/C 复合材料与TC4 合金中,结果表明残余应力得到明显缓解,接头抗剪强度提高三倍。另外,Park 等[20]采用不同层数的中间层对Si3N4陶瓷和镍合金进行钎焊,发现三层复合中间层降低接头热应力的效果最好且接头强度最高。因此,可以看出采用软/硬复层中间层可兼顾各自的优点,但层数过多会导致工艺复杂甚至因界面增多而影响接头整体性能。

图2 Cu 中间层厚度对SiO2-BN 陶瓷/Invar 合金钎焊接头强度的影响

3.2 复合钎料

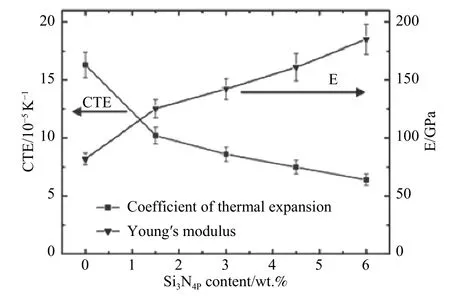

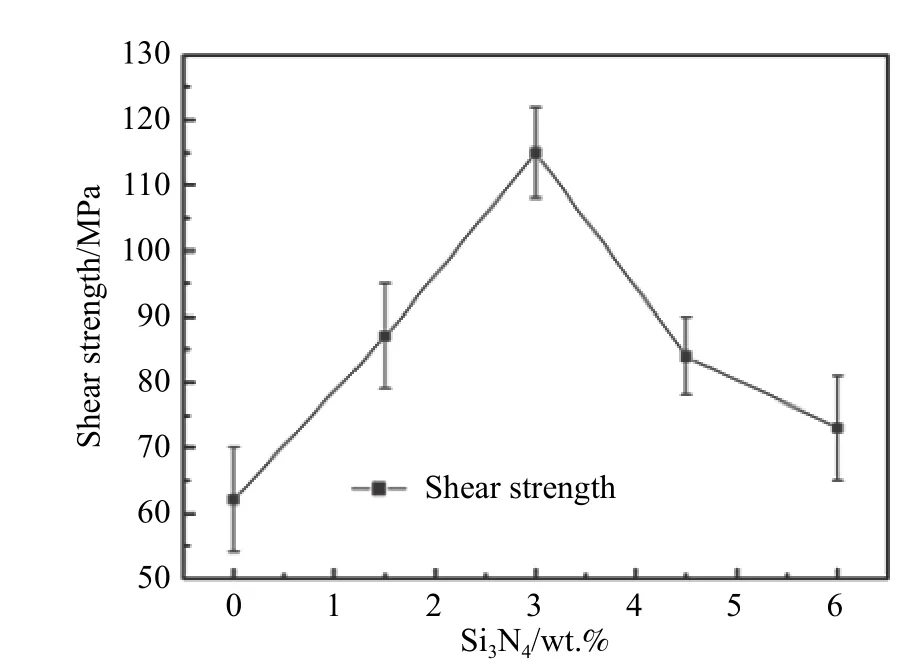

基于金属基复合材料的思想,在较软的基础钎料中加入(或原位反应生成)颗粒、纤维、晶须等硬质相增强体,利用基础钎料良好的塑韧性以及增强体的高温强度和低热膨胀系数,并改变二者的比例调节母材的物理力学性能失配,可有效缓解残余应力。Song 等[21]在Ag-Cu-Ti 钎料添加Si3N4p 用于钎焊Si3N4陶瓷/TiAl 合金,结果表明接头中形成的Ti5Si3p 与TiNp 组织降低了Si3N4与TiAl 之间的热膨胀系数和弹性模量的不匹配程度(图3 所示),显著减小了接头的残余应力,如图4 所示。Blugan 等[22]采用添加SiC 的ABA 活性金属钎料钎焊Si3N4陶瓷/14NiCr14 钢,发现接头的残余应力得到有效松弛,抗弯强度显著提高。Halbig 等[23]在Ag-Cu-Ti 钎料中加入SiC 用于连接CVD SiC,钎料中含有43vol%SiC 时其热膨胀系数可降低45~60%,接头残余应力降低,强度得到改善。李雅范等[24]发现Al2O3颗粒增强复合钎料对Al2O3/Al2O3钎焊接头残余应力的缓解作用随颗粒含量而增加。Cui 等[25]采用(Ti-Zr-Cu-Ni)+W 复合钎料钎焊Cf/SiC 复合材料与TC4 合金,发现复合钎料中反应生成的TiC、Ti3SiC2、Ti5Si3等可有效缓解接头的残余应力。He 等[26]和Wang 等[27]采用(Ag-Cu-Ti)+Mo、(Ag-Cu-Ti)+TiN 复合钎料对Si3N4陶瓷/42CrMo 钢钎焊进行了研究,结果也表明适当地增强相添加量均能起到降低钎料热膨胀系数,缓解接头残余应力和提高接头强度的作用。Yang 等[28]和Yang 等[29]采用(Cu-Ti)+Ti2B、(Ag-Cu-Ti)+B+TiH2和(Ag-Cu-Ti)+B 等复合钎料钎焊Al2O3陶瓷与Ti-6Al-4V/TC4 合金,利用钎焊过程中原位形成的TiB晶须在接头界面形成延性—刚性—延性结构,接头残余应力降低,抗剪强度提高。

图3 Ag-Cu-Ti 钎料中Si3N4p 含量对Si3N4 陶瓷/TiAl 合金接头热膨胀系数(CET)和杨氏模量的影响

图4 Ag-Cu-Ti 钎料中Si3N4p 含量对Si3N4 陶瓷/TiAl 合金接头剪切强度的影响

3.3 梯度钎料

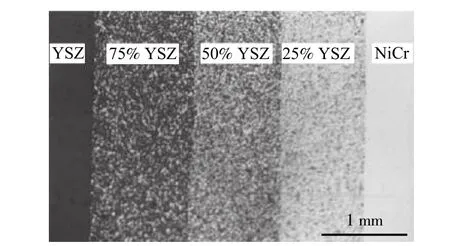

采用梯度钎料缓解残余应力是基于功能梯度材料的思想,其实质是复合钎料在母材之间的梯度化。通过成分、组织及弹性模量和热膨胀系数的梯度变化进一步减小母材特性失配引起的残余应力。Ravichardran 等[30]采用Al2O3陶瓷和金属Ni作为功能梯度钎料体系的组元,当功能梯度材料的成分在陶瓷与金属母材之间按线性变化时,接头中残余热应力最小。Li 等[31]采用反应热压法得到了YSZ/FGM/NiCr 接头(如图5 所示),在1000 ℃时该焊接接头仍具有良好的热稳定性。潘峰[32]研究了梯度层数和组织成分对接头热应力的影响,采用Ag-Cu-Ti+Mo 梯度钎料钎焊连接Si3N4陶瓷/42CrMo 钢,结论表明钎焊接头中轴向残余热应力随梯度层层数增加而减小。Pietrzak 等[33]采用Al2O3与Cr 为组元的功能梯度钎料连接Al2O3和钢,发现用三层Al2O3-Cr 梯度钎料可以减小接头中50%的残余应力。

图5 YSZ-FGM-NiCr 焊接接头的光学显微组织

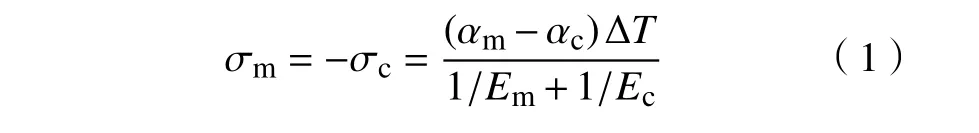

从焊接接头残余应力解析式(公式1)可以看出,接头残余应力随温度差、热膨胀系数差异和弹性模量的降低而减小,其中σ、α、E、ΔT分别是残余应力、热膨胀系数、弹性模量和温差,m 和c 代表金属与(金属)陶瓷[34]。

除通过加热和冷却工艺优化减小接头各部分的温差之外,目前采用中间层、复合钎料、梯度钎料是缓解金属陶瓷/金属接头残余应力的主要途径,以上三种方法都是力图降低界面两侧基体材料的热膨胀系数差异和弹性模量。向钎料层中添加硬质中间层,利用其低热膨胀系数来缓解金属陶瓷与金属之间的差异,但硬质中间层的弹性模量一般较大;而添加软质中间层,利用其低弹性模量和良好塑性变形能力来缓解残余应力,但软质中间层的热膨胀系数一般与金属陶瓷相差较大。采用复层中间层、复合钎料和梯度钎料等方式可有效降低金属陶瓷/金属界面的热膨胀系数和弹性模量不匹配程度。但是,为提高界面连续程度,使用复层中间层或梯度钎料的层数增多,工艺复杂性增加。另外,复合钎料中增强相和梯度钎料中陶瓷相的分布控制问题必须加以考虑,而且增强相或陶瓷相的引入在降低钎料热膨胀系数的同时也会增加其弹性模量。因此,采用中间层(复合中间层)、复合钎料、梯度钎料在有效缓解接头残余应力的同时,也都存在一定的局限性。

综上所述,采用中间层、复合钎料、梯度钎料都是通过调整钎料以提高接头在化学成分、微观组织方面的连续性,降低界面不匹配程度,以避免界面物理力学性能的突变。这些研究思路主要围绕界面的钎料侧进行,而针对金属陶瓷基体的应力调控机制研究很少,因此有必要将研究重点从钎料扩展到金属陶瓷。通过对金属陶瓷显微组织调控与表面改性来缓解金属陶瓷/钎料界面残余应力是一种重要的思路。

4 结束语

Ti(C,N)基金属陶瓷具有低密度、高硬度、高耐磨耐蚀性等优异的性能,能够节约战略资源,是一种具有很大发展潜力的硬质材料。金属陶瓷与韧性较高、可承受较大冲击载荷的钢等金属材料连接则可发挥各自的优势,满足恶劣工况对高硬度、高耐磨耐蚀性和强韧性等优异综合性能的要求。综合国内外的研究成果,本文认为近焊缝处的金属陶瓷侧是缓解残余应力的关键区域,应将应力缓解的研究重点从目前的钎料扩展到金属陶瓷表面,通过对金属陶瓷显微组织调控与表面改性来缓解金属陶瓷/钎料界面残余应力。Ti(C,N)基金属陶瓷/钢接头残余应力的缓解可以提高金属陶瓷工件的服役可靠性,扩大金属陶瓷材料的工程应用范围,具有重要的工程意义。我国(四川攀西地区)拥有丰富的Ti 资源,发展Ti(C,N)基金属陶瓷具有重要的战略意义。