多级液压天线举升机构运动平稳性检测系统

2021-01-07

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

液压天线举升系统是将天线阵面举升到一定高度,且对天线阵面的仰角有一定要求。负载变化较大且对运动速度平稳性要求较高的液压天线举升系统,往往采用调速阀对液压缸进行速度控制[1]。特别是对多级液压缸,为了保证速度运动的平稳,调速阀控制的每一级流量都是变化的。为了实现天线液压举升系统运动的均匀,通常需要额外系统来检测多级液压缸运动的平稳性。除肉眼定性的判断外,定量判断则需要安装专用的检测举升机构速度、振动等信息的装置和仪器。多级液压天线举升机构运动过程中,油缸除缸杆伸出外,还伴随着油缸铰链转动,这给专用检测装置和仪器的安装带来了不小的困难。

为了提高检测装置及方法的通用性,本文提出了一种检测方法。在该检测方法中检测装置不仅通用性好、便于安装,特别适用于大型多级液压天线举升机构,而且能有效地判断出多级液压天线举升机构运动过程中的速度变化,识别天线举升机构运动的平稳性差异。

1 多级液压天线举升机构

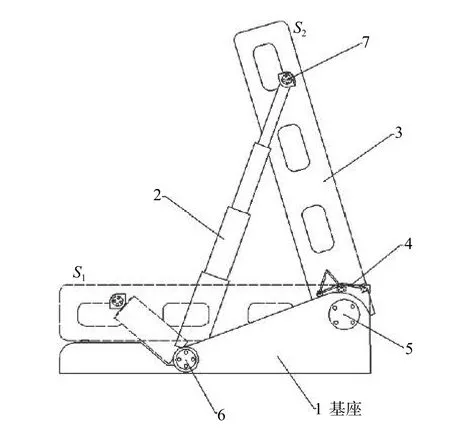

多级液压天线举升机构的组成如图1 所示,包括基座1、举升油缸2、天线负载3、转轴5、6、7。其中:基座1 固定在安装平台上;基座1 与举升油缸2 一端通过转轴6 活动连接;举升油缸2 一端与天线负载3 通过转轴7 活动连接;天线负载3 与基座1 通过转轴5 活动连接。其机构运动规律是通过举升油缸2 将天线负载3 围绕其转轴5 举升到一定高度,且对举升后的天线负载3 平行面与基座1 水平面夹角有一定要求。S1、S2分别表示天线负载3 的起始位置与终点位置[2]。

图1 多级液压天线举升机构简图

对于本文所讨论的多级液压天线举升机构运动平稳性,实际上指的是通过举升油缸2 将天线负载由初始位置S1运动至终点位置S2的过程中其自身运动速度的均匀性。举升油缸是三级油缸,每级缸杆的直径是变化的:当天线负载由S1运动至S2时,举升油缸的缸杆直径变化趋势是由大变小;当天线负载由S2运动至S1时,举升油缸的缸杆直径变化趋势是由小变大。由于缸杆直径的变化,每一级油缸的流量也是变化的。本文使用电控液压调速阀实现对液压缸流量的控制。举升油缸2 在伸出或收回的过程中,两端是通过转轴6 和7 一起进行转动,从相对运动来说,实现了天线负载3 围绕转轴5 的转动。举升油缸2 自身不仅有缸杆的直线运动,还包含了举升油缸自身的转动。

通过调速阀对举升油缸的直线运动速度进行控制,从而实现天线负载的匀速转动。从举升机构运动分析可知,为了精确实现天线负载的匀速运动及检测运动过程中是否平稳,就必须安装相关的专用检测设备以得到具体的量化数据和指标。目前,市场上现有的检测方法通常是将拉线位移传感器等类似的装置安装在油缸行程的两端,通过计算运动长度与时间的比值来确定油缸的运行速度。这种装置安装和使用方式受油缸的长度和长期运行的环境因素影响较大。特别对于油缸运动过程中是否平稳需要进行检测而言,对这类传感器的实时运动的精度要求很高,甚至还要结合检测油缸流量和振动等信息的装置来配合定量判断。为此,本文提出了一种用于多级液压天线举升机构的平稳性检测系统,它不仅检测装置能方便安装,而且检测系统能准确地量化举升机构运动的平稳性。

2 平稳性检测系统

2.1 基于四连杆原理的检测装置

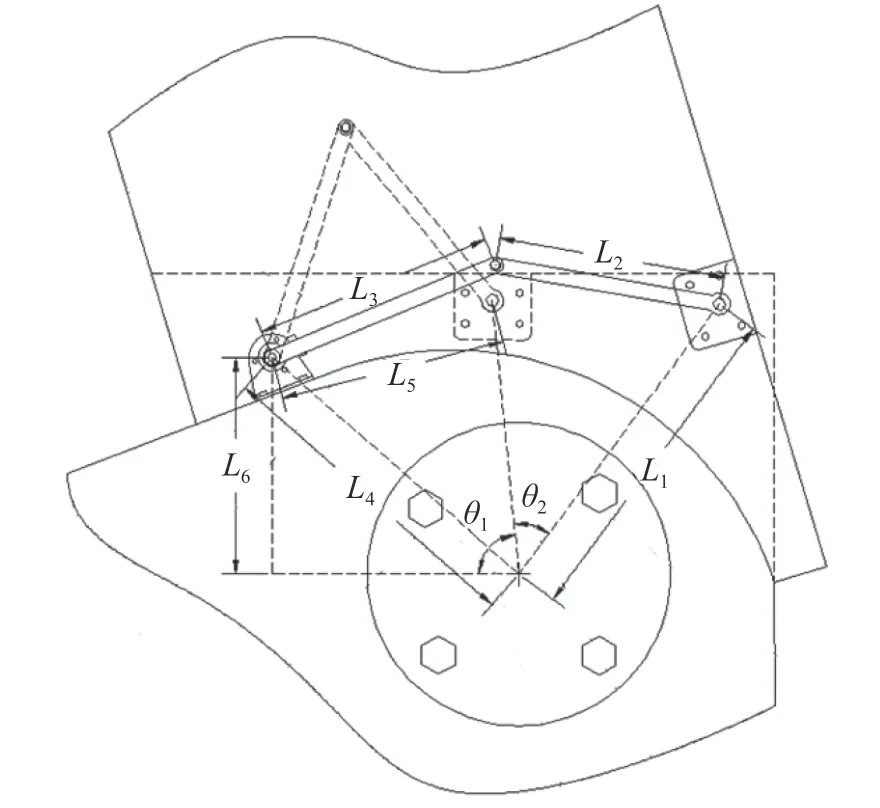

实际应用中多级液压天线举升机构往往结构尺寸比较大。为了方便安装,本文基于四连杆的原理[3-9]设计了平稳性检测装置,其结构图如图2 所示。

图2 基于四连杆原理的检测装置结构图

检测装置由2 根连杆203、205,2 根转轴204、207,编码器安装支架202,安装板206,绝对式编码器201 组成。安装板和编码器安装支架分别固定在被检测的举升天线负载和其天线基座上;天线负载的运动带动绝对式编码器的转动,其输出信号即为天线举升机构实际的运动脉冲数值。图3是检测装置安装在天线举升机构上的安装尺寸示意图,其结构参数包括转轴5 与转轴207 中心距L1,转轴207 与转轴204 中心距L2,转轴204 与绝对式编码器中心距L3,绝对式编码器与转轴5 中心距L4,共4 组长度尺寸。由于安装板和编码器安装支架分别固定在天线负载和支座上,因此其杆件的运动规律可以等效为双摇杆机构运动。对应上述的4 个长度尺寸,L4等效的杆件为静杆,L1和L3等效的杆件为摇杆,做往返摆动运动,L2等效的杆件为连杆,做平面运动。

2.2 平稳性检测系统

图3 检测装置结构安装尺寸图

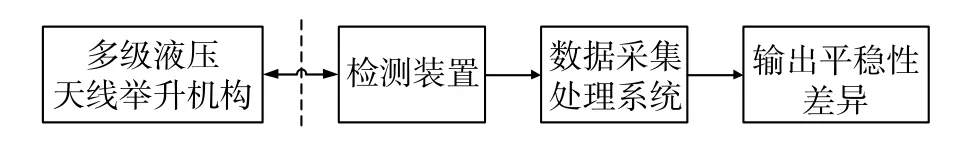

在检测装置中,绝对式编码器是连接举升机构与检测系统之间的媒介。绝对式编码器输出数值由其自身转轴的机械位置所决定[10-11]。绝对式编码器转轴的每个机械位置是唯一的。在转动中测量光电码盘各道刻线,以获取其唯一的编码,再通过同步串行输出编码器转轴位置脉冲。本文设计的平稳性检测系统连接框图,如图4 所示。

图4 检测系统连接框图

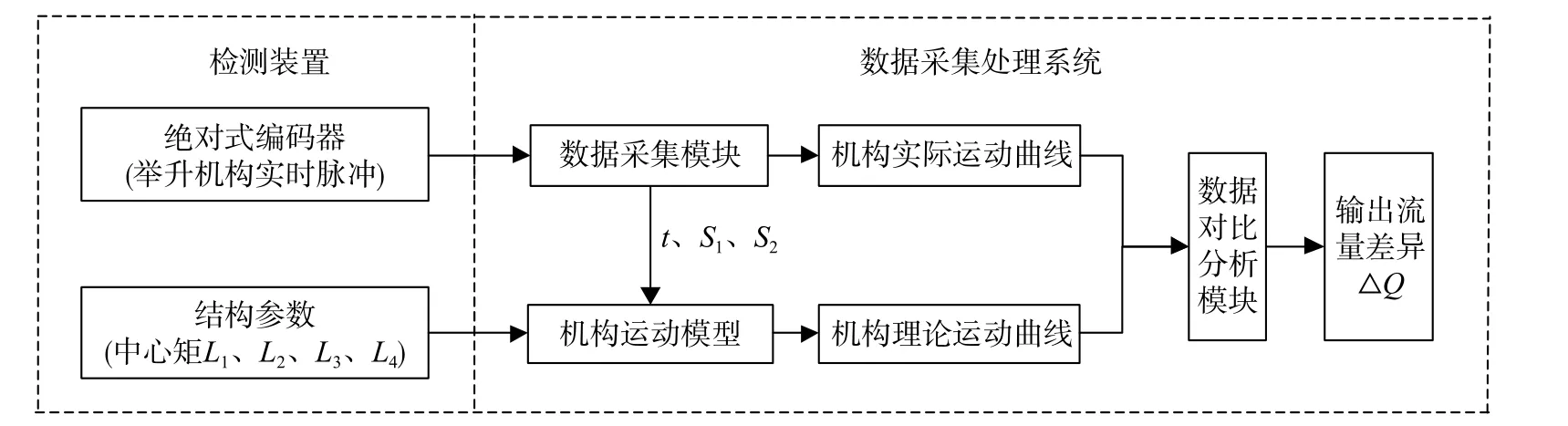

从图4 可知,检测装置采集相关的运动数据,数据采集处理系统对采集到的数据进行处理,并对处理后的数据进行分析,得出举升机构的平稳性差异。检测系统内部结构图,如图5所示。

图5 检测系统内部结构图

检测装置除了向数据采集处理系统输入采集到的绝对式编码器的实时脉冲之外,还需要提供举升机构的初始化参数,如图3 所示,包括:中心距L1、L2、L3、L4;机构处于起点S1时转轴204 与转轴207 中心距L5;绝对式编码器转轴与转轴5 在水平方向上的垂直距离L6;机构处于终点S2时天线负载与水平面的夹角θ2,该夹角θ2简化为天线仰角θ2,通常来说,天线负载的仰角是已知的,或者说可以通过简单的仪器测量出来。

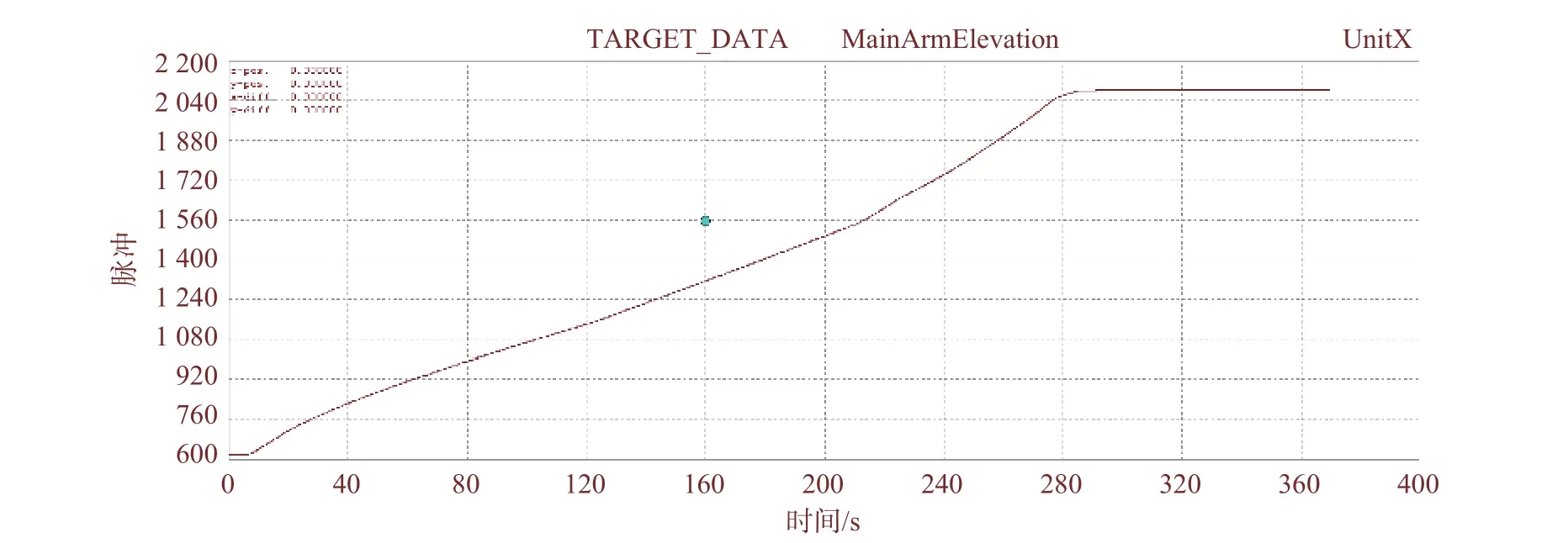

数据采集模块在天线负载从起点S1实际运动至终点S2过程中,以采样周期T读取绝对式编码器的反馈脉冲数值,运动过程的总时间记为采样时间t。以运动起点S1为原点建立oxy坐标系,其中横坐标为采样时间、纵坐标为读取的脉冲数值,拟合出天线举升机构实际运动曲线。起点S1是指天线负载运动起始时的状态;终点S2是指举升天线负载运动终止时的状态。

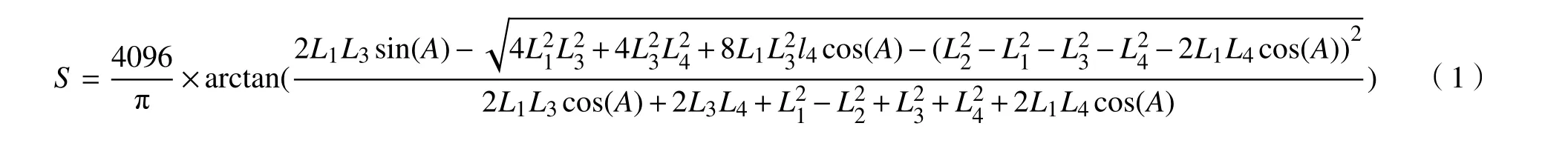

机构运动模型模块在采样时间t内天线负载匀速举升过程中,根据公式(1)得到绝对式编码器脉冲值的变化,并拟合出天线举升机构理论运动曲线。公式(2)中各参数含义为:θ1为天线负载处于起点S1时中心距L1与水平面夹角,θ1由公式(3)获得;θ2为天线负载处于终点S2时的天线仰角;t为采样时间;t1为在区间[0,t]范围内以采样周期T累加的变化时间。

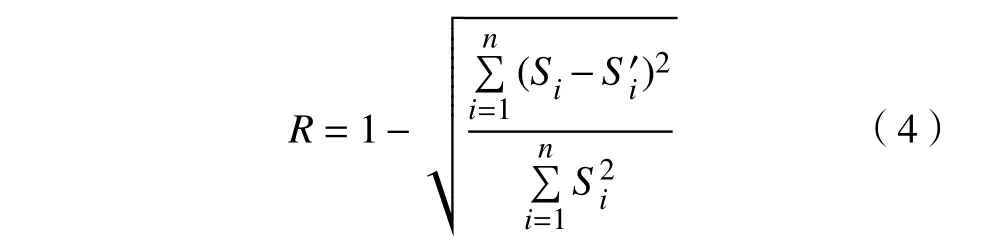

数据对比分析模块依据拟合的天线举升机构实际运动曲线和理论运动曲线,建立OTS坐标系。在同一采集时间t内,平均n等分分段实际运动曲线和理论运动曲线,n≥6,先得出残差平方和,再依据公式(4)得出拟合度指标R。根据拟合度指标R识别多级液压天线举升机构运动平稳性差异。公式(4)中Si、分别为第i等分段实际运动曲线和理论运动曲线的脉冲值。

当拟合度指标R在(0.95,1]范围内,则判定为合格,表明多级液压天线举升机构运动平稳性符合要求;当拟合度指标R在(0.95,1]范围之外,则判定为不合格:因此,根据输出的脉冲差值Si-,定性判断多级液压天线举升机构哪些运动阶段需要速度调整。

2.3 检测系统软件设计

基于检测系统的硬件,系统软件设计流程图如图6 所示。结合检测系统的软硬件设计,平稳性检测系统操作流程如下。

步骤1,将检测装置安装在多级液压天线举升机构上,并采集初始化参数,在检测装置与数据采集处理系统之间建立通信连接。

图6 检测系统软件流程图

步骤2,将安装后的初始化参数值输入至数据采集处理系统。

步骤3,由检测装置按采样周期T获取天线举升机构的运动脉冲数值和从起点S1运动至终点S2的采集时间t,并输入至数据采集处理系统。

步骤4,数据采集处理系统根据接收到的天线举升机构的采样时间点和对应的运动脉冲数值,拟合举升机构的实际运动曲线和理论运动曲线。

步骤5,由数据采集处理系统对实际运动曲线和理论运动曲线进行分段,计算残差平方和,进而得出拟合度指标R。

步骤6,根据拟合度指标值R识别举升机构运动是否平稳,找出举升机构在运动中平稳性差异区域,并输出。

3 平稳性检测系统的实际应用

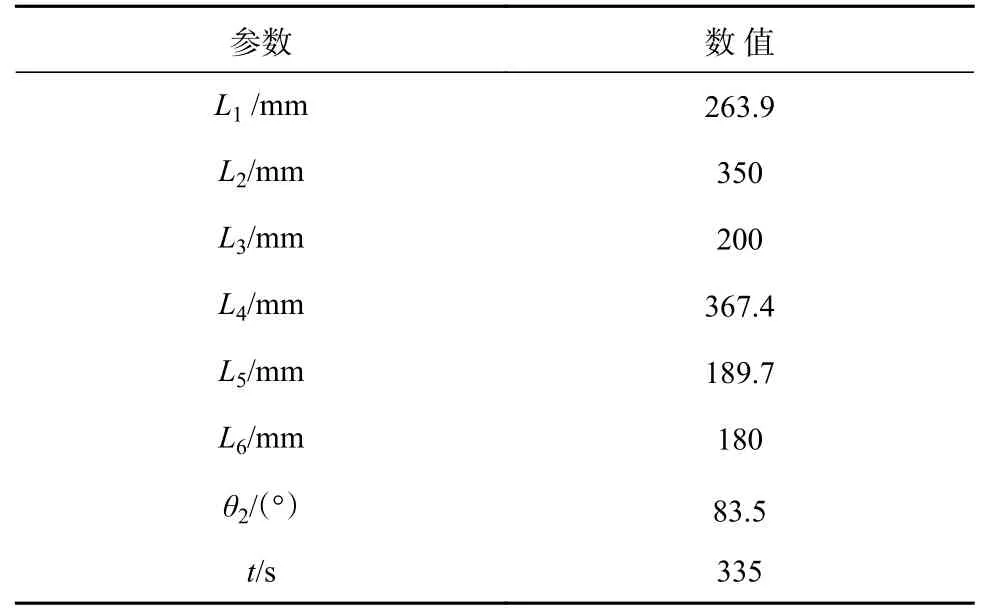

将平稳性检测系统应用于某多级液压天线举升机构。该机构的天线负载的角度通过三级油缸伸出长度来保证,举升到位后角度为83.5°,三级油缸缸径从大到小依次分别为200、160、120 mm,其对应杆径变化为180、140、100 mm。将检测装置安装在举升机构上后,记录多级液压天线举升机构从起点S1运动至终点S2的时间t。得到的初始化参数如表1 所示。

按照检测系统的操作流程,将初始化参数输入至检测系统。拟合出的理论运动曲线、实际运动曲线,分别如图7、8 所示,同时计算出的拟合度指标R,如图9 所示。根据拟合度指标对原多级液压天线举升机构的液压阀的流量做相应的改进控制,多次循环采集相关数据计算出多组拟合度指标,进而使多级液压天线举升机构运动趋于理论匀速运动。利用拟合度指标的量化数据,可以直接反映出2 台或多台举升机构之间的运动差异性。针对实际的多级液压机构,依据拟合度数据可以定向的对各级液压机构流量做出针对性的调整。

表1 初始化参数表

图7 实际运动曲线

图8 理论运动曲线

4 结论

本文针对多级液压天线举升机构运动平稳性识别问题,建立了一种检测系统,介绍了具体的检测方法和检测装置。对某多级液压天线举升机构运动的平稳性检测,验证了该系统不仅通用性好、便于安装,而且能有效地判断出多级液压天线举升机构运动过程中的速度变化,得出拟合度指标的量化数据和运动偏差数据,并依据拟合度数据定向地对各级液压机构流量做出针对性调整。该检测系统还可为后续预防性维护和预测维修提供指导依据。

图9 平稳性运动分析图