PPO/PA合金材料的研究进展

2021-01-07

(西华大学材料科学与工程学院,四川 成都 610039)

聚苯醚,化学名称是聚2,6-二甲基-1,4 苯醚,简称PPO。PPO 中大量存在的苯环结构使其分子链刚性和机械强度高、尺寸稳定性好,同时PPO 还具有热性能高、耐水性好、介电常数小等优点[1],因此被广泛应用在机械设备、办公室自动化设备、电子仪器和汽车等领域。但是纯PPO 存在耐油性和耐溶剂性差、熔融流动性差、成型加工困难等缺点[2-3],限制了其应用,因此对PPO 的改性具有十分重要的实际工程意义。在现有的技术手段中,PPO 与PA 合金化是PPO 改性的一个重要手段。

尼龙(PA)是一种性能优异的工程塑料[4],其高结晶度使其既耐溶剂又耐磨,同时还具有良好的力学性能和优良的成型加工性能,但是其耐热性差、尺寸稳定性不好、制品耐冲击性低。将PA 与PPO 共混制成高分子合金能够实现优势互补,既能改善PPO 的耐溶剂性和加工性,又能弥补PA 不耐高温、尺寸收缩大的不足,从而提升PPO/PA 产品的稳定性和产品质量。但因PPO 与PA 热力学不相容,所制共混合金会出现明显的相分离,其制品发脆,应用受限[5]。目前,国内外科技工作者在PPO/PA 合金的改性研究方面已取得了显著成果,推动了PPO/PA 合金的广泛应用。本文重点综述了PPO/PA 合金增容、增强及增韧的研究进展,并对其研究趋势进行了展望。

1 PPO/PA 共混体系的增容

共混聚合物的形态结构很大程度上决定了其性能,而形态结构又受热力相容性的影响[6]。相容性好的聚合物共混后,其相界面的结合力强,进而共混物的力学性能较好。而对于不相容和部分相容的共混物来说,会出现明显的连续相和分散相微相分离的现象,使得共混物相界面的结合力较弱,从而影响了共混物的力学性能。PPO 与PA 是两种完全不相容的聚合物,通过简单的物理共混后两相间的黏结力较弱、分散相不稳定,故拉伸性能和冲击性能等都较差[4],成型加工过程中容易出现分层现象,所得制品发脆。改善二者相容性往往通过PPO 官能化或直接添加增容剂实现。

1.1 PPO 官能化

官能化是将某些官能团引入不活泼的分子链上,使之可以与其他聚合物上的可反应基团反应生成共聚物链,从而实现原位增容。PPO 结构的官能化主要包括溴化、磷化、羧基化、酰胺化、醚化、磺化、氨基化等[7]。

1.1.1 PPO 溴化、磷化

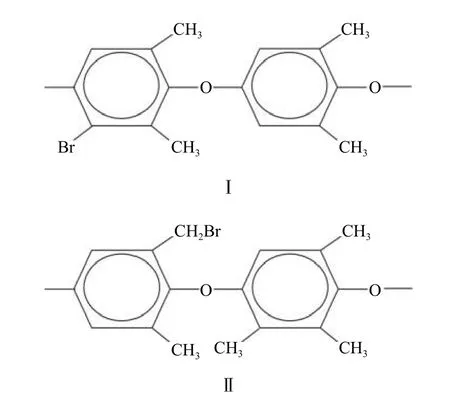

一般情况下,将PPO 溴化或磷化主要是为了提高PPO 的阻燃性。根据反应条件的不同主要有两种溴化产物(Ⅰ和Ⅱ),如图1 所示。

图1 溴化PPO

宗先庆等[8]利用硫酸钾引发三溴苯酚与纯碱反应生成对应的钠盐聚合得到中间体产品,再用氯化溴作为溴化剂,采用复合催化剂进行低温反应得到溴化聚苯醚产品。发现溴化聚苯醚产品不仅耐热性好,还可与多种聚合物实现良好的相容,可用于工程塑料作阻燃剂。Chander 等[9]在对磷化PPO 的热分解性能进行研究后指出:磷化PPO 在氮气气氛中,先后通过两步不同的行为进行热分解,且磷化会提高PPO 分解产物的残碳率。Wang等[10]通过溴化反应成功制备可固化的PPO,并通过烯丙基格氏试剂的用量和溴化PPE 的Br 取代值来控制烯丙基的取代值。所制备PPO 不仅具有优异的耐溶剂性和介电性能,而且具有优异的热性能、吸湿性和与玻璃纤维的粘合性。虽然溴化聚苯醚已经得到广泛应用,尤其是在阻燃剂方面,但是如何得到无毒无害的新一代产品仍然是现在的关注重点。

1.1.2 羧基化

Xie 等[11]采用过量的CO2处理PPO,并采用丁基锂催化制备出羧基化PPO(图2),通过观察羧基化PPO 的1H-NMR 和13C-NMR 谱图,发现其中Y 单元的结构是羧基化PPO 的理想化结构,其羧基化率可达15%。合成羧化的PPO 对提高PPO与其他基团反应的可能性意义重大。

图2 羧基化PPO

1.1.3 磺化

PPO 的磺化是在以氯磺酸作为磺化剂,氯仿作为溶剂的条件下制备得到的一种产物(图3)。孙佳慧[12]将磺酸基团引入到聚苯醚侧链位置上,制备了磺化长侧链聚苯醚膜,并针对膜阻钒能力差、化学稳定性不好的缺点进行进一步改性,在改善了基本性能的基础上提高了电池性能。磺化可以改善PPO 对气体的选择性,磺化聚苯醚膜具有良好的稳定性及独特的质子传输特点,在燃料电池领域极具潜力。

图3 硫化PPO

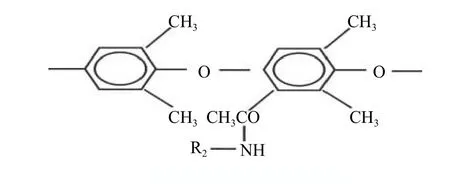

1.1.4 醚化

Percec[13]早在1988 年就研究发现:PPO 苯环在相转移催化剂(PTC)下可发生4 种类型的亲核取代反应。与醇反应时,在PTC 条件下,生成醚化的PPO(图4),其官能度收率高达100%,而酯化(图5,R 为脂肪族取代基)的产率为92%。

图4 醚化PPO

图5 酯化PPO

1.1.5 氨基化

PPO 的氨基化主要有两步:第一步是在苯环发生硝基化取代反应;第二步通过还原反应得到氨基化的PPO(图6)[14]。氨基化的PPO 溶解性能得到很大改善,但耐热性能基本不变,所得PPO 可用于制作各种性能要求的分离膜、过滤膜以及医用薄膜等。

图6 氨基化PPO

1.2 直接添加增容剂

对于PPO/PA 体系在进行共混、熔融挤出时直接添加低分子化合物或高分子聚合物等作为增容剂。

低分子化合物增容剂起到“桥连作用”促使共混物中的PPO 和PA 发生“桥连反应”生成共聚物来起到增容的作用。马玫等[15]自制增容改性树脂与PPE、PA6 树脂按比例共混,发现增容树脂有利于PPE 粒子在PA6 连续相内的均化,提高材料的力学性能。

高分子聚合物增容剂往往是反应型,一般为含有苯乙烯(PS)或不饱和酸衍生物的共聚物。高分子聚合物增容剂通过与PPO 热力学相容的PS 片段与PPO 产生渗透,而不饱和酸衍生物的基团与PA 的端基发生反应,从而将PPO 和PA 有效地连接起来,达到增容效果。张正[16]自制高抗冲聚苯乙烯(HIPS)接枝马来酸酐(MAH)作为相容剂,通过熔融共混制备出PPO/PA66 合金,发现拉伸强度可以达到60.96 MPa,弯曲强度可以达到87.44 MPa,缺口冲击强度可以达到5.7 kJ/m2。Wang 等[17]通过添加SMA 对PPO/ PA 增容并探讨其增容机理,发现SMA 能够大大提高共混物的拉伸强度和弯曲强度。通过扫描电子显微镜研究了PPO/PA/SMA(30/70/可变)的形态,SMA 的添加导致分散PPO相的粒径显著减小,并通过差示扫描量热法研究了PPO/PA/SMA 共混物的熔融和结晶,结果表明添加SMA 可以发生原位反应改善PPO 与PA 的相容性。张甲敏等[18]利用苯乙烯单体在乙丙共聚物上接枝马来酸酐作为增容剂添加到PP/PA66 体系中,结果表明增容剂质量分数在0~10%时,其力学性能在总体上得到提高。Kim 等[19]添加新合成的富马酸接枝的PPO(PPE-g-FA)增容剂和非卤素有机次膦酸酯阻燃剂,制造了具有高机械韧性和强大阻燃性的PPE/尼龙66 共混物,发现PPE-g-FA 能够有效降低界面PPE 和PA66 之间的能量,且随着PPE-g-FA 相容剂含量的增加,PPO 分散体的尺寸减小到6 phr,不仅达到强效V0 级的阻燃性,其冲击强度也大于10 kJ/m2。在PPO/PA 体系中添加增容剂能够有效改善两相相容性,低分子增容剂能够实现低添加量达到性能要求,但是其分散性难以控制,在工业上应用受限。高分子增容剂应用更广泛,但制备工艺繁琐,成本较高。因此,改进现有增容剂、简化方案、降低成本是目前趋势。

2 PPO/PA 合金的增韧

PPO 和PA 的韧性均不好,将两者共混后其韧性依然很差,不能满足使用要求,因此必须对PPO/PA 合金进行增韧改性。将热塑性弹性体添加在PPO/PA 合金中能够有效改善合金的韧性,但增韧效果根据弹性体种类不同而有所差异。

付杰辉等[20]对比PPO-g-MAH 和苯乙烯-乙烯/丁烯-苯乙烯(SEBS)对PPO/PA66 合金的增韧效果,发现SEBS 对合金的增韧效果更显著,但会降低材料的刚性。Meer[21]用MBS 和MAS 成功对PPO/PA 合金增韧,对比发现马来酸酐化的三元乙丙橡胶(EPDM-g-MAH)的增韧效果更佳。张勇等[4]对玻纤(GF)增强的PPO/PA6 合金进行增强改性研究,发现PPO 添加量为20%~25%时,PPO/PA6 合金的力学性能较好;增容剂的质量分数和种类对合金的增容效果均有影响,KT-5A 的质量分数为3%~5%时增容效果最好,冲击强度能够达到9.47 kJ/m2;相对SEBS、相容剂KT-6、相容剂KT-15,苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS) 对PPO/PA6 合金的增韧效果最好,其合金的冲击强度达10.5 kJ/m2。

杨菁菁等[22]研究SEBS 的加入对PPO/PA6 合金结构与性能的影响,发现SEBS 体系分散在PPO 相中,添加质量分数为7%~7.5%的SEBS 时,体系发生脆韧转变,合金的冲击韧性得到明显提高。Tang 等[23]以玻璃纤维(GF)为增强剂,SEBS为增韧剂,成功制备了增强增韧PPO/PS/SEBS/GF 复合材料。通过研究GF 和SEBS 对复合材料加工、机械和热性能的影响,得到优化的PPO/PS/SEBS/GF 四元复合材料,其拉伸强度为123.6 MPa,弯曲强度为149.7 MPa,无缺口冲击强度为46.6 kJ/m2。由于一些弹性体与PPO 和PA 的相容性都不好,因此还需对弹性体进行接枝改性处理。为了更好地实现增韧效果,选择合适弹性体,形成“核壳结构”的增容体系可为PPO/PA 体系增韧提供新方法。

3 PPO/PA 合金的增强

PPO/PA 合金能够实现PPO 和PA 的性能互补,在PPO/PA 合金中加入弹性体能够有效改善二者的相容性,提升合金的性能,使PPO/PA 合金的应用得到极大推广。但在实际应用中,合金的强度常因达不到使用要求而受到限制,因此在PPO/PA 合金韧性较好的情况下,还必须考虑提高合金的强度。

在PPO/PA 合金中常常添加玻璃纤维、碳纤维、碳酸钾须晶、硅灰石、锻烧高岭土、片状无机填料(如云母)等作为增强剂改善PPO/PA 合金的强度[24]。玻璃纤维、碳纤维和碳酸钾晶须是PPO/PA合金的常用增强剂,但并非所有玻璃纤维、碳纤维和碳酸钾晶须都能起到良好的增强作用,这与它们本身的长度和直径密切相关。Ran 等[25]制备了以聚氨酯包覆碳纤维(PCF)增强PA46/PPO 合金为特征的PA46/PPO 合金,结合PCF,发现PA46/PPO的力学性能、耐热性和摩擦学性能得到了极大的提高。当复合材料含有40%的PCF 时,复合材料的拉伸强度从82 MPa 提高到282 MPa。PPO/PA的增强效果还依赖于增强剂在体系中的分散效果。为了控制增强剂在两相中的选择性分散,加强其与基体的界面结合力,往往需要对增强剂进行表面处理,有效且不损伤增强剂自身结构的处理方法有限,还需进一步研究。

4 PPO/PA 合金的商品化

PPO/PA 合金秉承PPO 玻璃化转变温度高、尺寸稳定性好和PA 易于加工、耐溶剂性好等优点,因此在汽车工业上迅速得到应用,并成为仅次于PPO/HIPS 的第二大改性PPO 工程塑料。PPO/PA合金能够保持PA 的耐热性、耐候性等优异的性能,故作为车身板材料。但随着社会需求的不断发展以及研究的进一步深入,PPO/PA 合金的应用范围大大扩大,在医疗器械、汽车、航空航天设备、室内材料、电气和电子产品、办公室用品等领域也占据越来越重要的地位。

GE 公司于20 世纪80 年代中期开发出PPO/PA合金,商品名称为Noryl-GTX[26]。此后,日本的工程塑料公司、美国的联合信号公司、日本的旭化成工业公司、三菱瓦斯化学公司和德国的巴斯夫公司等都竞相开发该合金,使得MPPO 的改性走上了多极化道路,竞相推出多种PPO 合金牌号的产品,并使之商品化[27]。现该合金已用于汽车工业、电子元器件、医疗器材等对耐高温、耐溶剂性要求高的领域。

就国内而言,聚苯醚合金的开发和研究起步较晚,PPO 市场的消费量和增长速度还远远低于其他4 类通用工程塑料。我国对PPO 及其改性产品的消费量高,但主要依赖国外进口,可用于高端领域的PPO 更是受制于人[28]。

上海合成树脂所最先在“八五”期间生产出一种高流动、耐热、阻燃的玻璃纤维增强产品。北京市化工研究院研发出具有介电性能好、机械性能优良、阻燃性好、耐热、耐酸碱的改性树脂,包括PPO/PA、PPO/PS 合金,并以此为基体,制备出不同牌号的聚苯醚产品。广州化学研究所针对PPO 的结构进行了各种改性,并研究其改性产品与PS 的相容性。此后山西芮城福斯特化工有限公司、南通星辰合成材料有限公司等逐渐挤入PPO 的市场,为中国PPO 的制备与改性研究贡献了巨大的力量。

作为汽车大国,我们可积极发展PPO 在汽车上的应用,同时加强PPO 在电子电器、家电、办公领域的研发,不断拓展PPO 的应用领域。社会市场需求不断增加的同时对PPO/PA 合金性能的要求也同步提升,研究发展出高性能、多功能的PPO 合金成为人们亟待解决的问题,此外还需要考虑降低成本,故可在与其他塑料竞争时展现优势。

5 结语

目前,国外主要针对PPO 的韧性以及PA 的尺寸稳定性对合金进行改善,通过简单共混改性后的合金韧性和强度难以兼顾,而采用最新的相容和掺混技术制备的系列合金能够同时保持高韧性和高强度,还容易成型加工。其主要用于汽车零部件的制造,如大型挡板、塑料外壳、缓冲减压器等;还可以用于生产各类电子电器元件、家用电器及配件、传真通讯设备等精密元件;化工行业中的泵、阀门、高压容器等也有应用。

PPO/PA 合金已经成为PA 改性产品中非常成功的产品,用途和用量均在不断增加。但是由于PPO 和PA 热力学不相容,故制备出的合金仍有很多不足,因此需对PPO/PA 合金进行增容、增韧和增强改性,使其能克服各自的缺点,制备出兼备二者优势的合金材料。同时,应加大科研投入,以掌握下游改性PPO 产品的核心技术,为PPO/PA 合金的应用开辟广阔的市场。