一种改进的S型曲线花式纺纱机调速方法

2021-01-06朱耀麟孙博文任学勤李文雅

朱耀麟,孙博文,任学勤,武 桐,李文雅

(1.西安工程大学 电子信息学院,陕西 西安 710600; 2.西北工业大学 电子信息学院,陕西 西安 710129;3.西安工程大学 纺织科学与工程学院,陕西 西安 710048)

花式纱线制品因其颜色鲜艳、样式时尚而广受消费者欢迎。传统纺纱机存在纱线易断和颜色不均的问题,主要原因为转子速度控制不精确。随着电子技术和纺织智能化的发展,已有很多专家对此进行了研究,张大鹏等[1]分析了将步进电动机作为纺纱机工作部件并使用现场可编程逻辑门阵列(field grogrammable gate array, FPGA)控制的可行性;查神爱等[2]在研发精纺竹节纱时采用PLC控制系统控制细纱机伺服电动机,但PLC控制系统工作速度较慢,无法适应大批量纱线生产环境;邓志豪等[3]在给定脉冲数的基础上使用S型曲线调节电动机频率,但其程序设计需要多个缓存区,降低了实时性;王邦继等[4]设计了一种步进电动机调速IP核,但由于选用了梯形曲线,在速度突变处易产生柔性冲击;简毅等[5]使用AT91SAM9261内核作为步进电动机控制平台,并采用曲线离散化模拟S型曲线,优势在于能够精确确定每个短暂间隔的频率值,但整个加速过程时间过长;邵现京等[6]采用七段式S型曲线调节电动机速度并以单片机作为控制平台,虽然在低速工作时稳定,但在高频工作时容易出现失步现象;周维波等[7]使用DSP技术采集正交编码信号脉冲数并在上位机保存,但在电动机低频运行时易出现错误计数;樊刘强等[8]虽然采用五段式S型曲线作为步进电动机的控制曲线,但由于该函数曲线选定的脉冲间隔过短,在微调参数值后突变较明显,因此不适用于频率差较小时的调速。

以上研究虽然介绍了步进电动机的调速方法,但未给出具体的频率调节时间。对于纺织企业,如需要在特定时间内完成生产任务,很可能出现因步进电动机转速突变而堵转、失步现象。针对传统纺纱机的局限性,本文提出了一种纺纱机控制系统,主要研究调速方式对步进电动机速度变化率和精确度的影响,针对传统纺纱机的局限性,本文方案将纺纱机上使用的罗拉、分梳辊等转动部件使用步进电动机控制,采用优化后的Sigmoid算法控制各个电动机速度,平滑、快速地控制电动机变速过程,提高了电动机工作稳定性。该方案较传统纺纱机生产更安全,产品合格率高,对促进纺纱机更新换代具有重要价值。

1 花式纺纱机结构

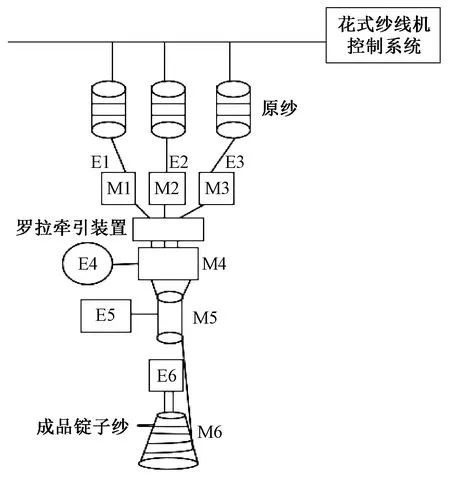

花式纺纱机主要由储纱架、1路或多路喂入罗拉、分梳辊、小针筒、卷绕辊组成,可以生产纯色的带子纱或者颜色渐变的带子纱[9],三罗拉花式纺纱机锭子见图1。

M1—喂入罗拉1;M2—喂入罗拉2;M3—喂入罗拉3;M4—分梳辊; M5—小针筒;M1—卷绕辊;E1—光电码盘1;E2—光电码盘2;E3—光电码盘3;E4—光电码盘4;E5—光电码盘5;E6—光电码盘6。图1 三罗拉花式纺纱机锭子

图1中,M1~M6均采用两相四线制步进电动机控制,其转速、方向等工作状态均由外部发送的频率和方向信号决定。其中M1~M3为喂入罗拉,以低速电动机代替;M4~M6依次对应分梳辊、小针筒和卷绕辊,用高速电动机代替。电动机每接收1个脉冲信号就前进1步或1个角度,首先设定好电动机加减速曲线程序,保证其具有足够启动的转矩以正常启动并达到指定工作频率;高速转动时不失步以精确保持在稳定频率。该系统低速电动机频率值为50~150 Hz,高速电动机为150~400 Hz,均以50 Hz作为档位差,低速电动机共3档,高速电动机共6档。使用外部控制器控制各个电动机和光电码盘。

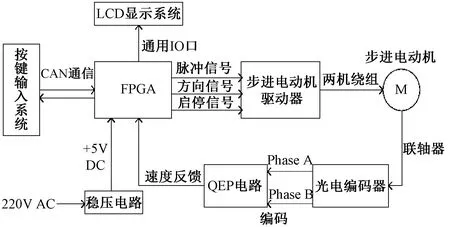

系统结构设计方案见图2。系统经稳压电源将220 V交流输入转化为+5 V直流输入给FPGA供电,FPGA将电动机工作信号通过IO口发送给各个电动机,使用按键控制每个电动机都通过联轴器与光电编码器同速旋转,光电编码器把两相信号phase A和phase B经QEP电路译码和计数后传输回FPGA以判断电动机是否按S型速度曲线运行,从而达到对步进电动机闭环控制的目的[10]。增量式光电编码器可提高电动机转子定位和速度精确度,使用倍频电路可以实现方向判断和计数[11],本文利用FPGA内部丰富的逻辑单元和IO口,配合增量式光电编码器,能够精确调节电动机速度。

图2 系统结构设计方案

2 步进电动机速度曲线设计

2.1 速度曲线概述

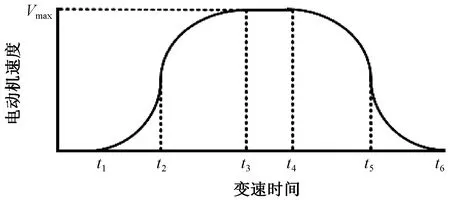

步进电动机的加速过程主要包含加加速、匀加速和减加速阶段,减速过程包括加减速、匀减速和减减速阶段。传统步进电动机速度曲线主要有梯形、指数型和七段S型[12],梯形曲线的加减速过程为线性变化,电动机运行到最大频率时会跳变而无法平滑过渡;指数曲线虽然在加速过程中能够平滑运行,然而初始加速度大,易引起机械冲击,从而影响加速度增加[13],并非最佳速度曲线;七段S型曲线可以有效避免出现速度跳变并解决平滑度问题,但过程繁琐,增加了算法复杂度。因此,本文基于七段S型曲线将其简化为为五段式S型曲线,见图3。

图3 五段式S型曲线

图3中,t1-t2为加加速阶段,t2-t3为减加速阶段,t3-t4为达到指定速度Vmax之后的匀速阶段。可以看出,五段式S型曲线在加、减速过程中省略了匀变速过程,但曲线在拐点处(t2和t5时刻)衔接流畅,不会出现跳变情况,兼顾了系统简洁性和电动机运动安全性。

2.2 S型曲线算法设计

本文以加速阶段为例分析,S型曲线算法流程见图4。

图4 S型曲线算法流程

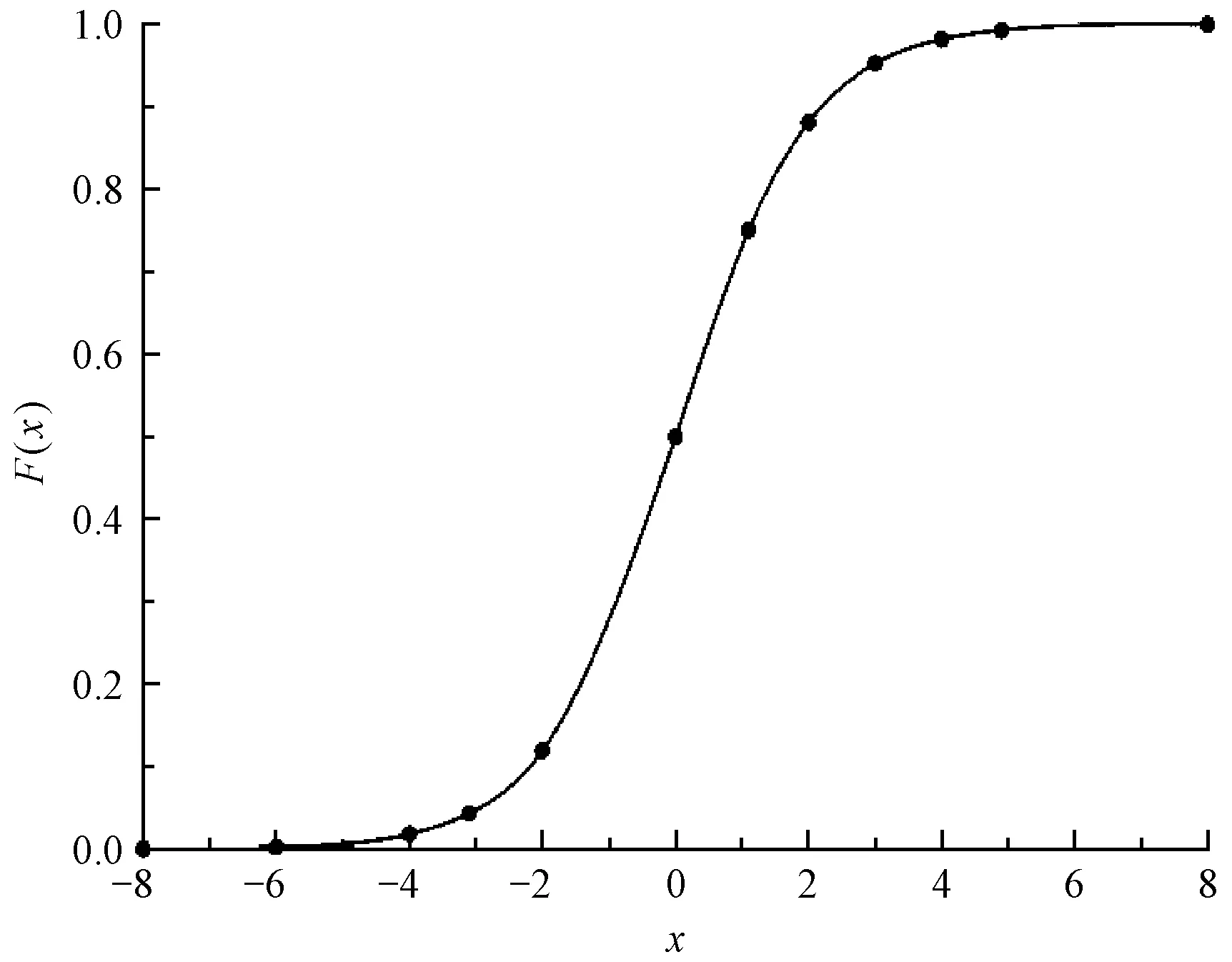

五段式S型曲线运动精度高,速度平滑性好,曲线任一点的加速度都是连续变化而不突变[14]。其原型为Sigmoid函数,表达式见式(1),本文在 [-8,8]区间绘制图像,Sigmoid函数曲线见图5。

图5 Sigmoid函数曲线

(1)

由图5可以看出,该曲线开始时变化缓慢,在[-3.12,3.12]区间斜率逐渐增加,在[3.12,8.00]区间趋于平缓[15],因该函数值域为[-1,1],需将其在x轴、y轴上平移变换,得到式(2)。

(2)

式中:A为y轴方向平移;B为y轴方向拉伸;(-ax+b)为x轴方向平移和拉伸。

纺织企业需要根据纱线纤维品种调整处于正常工作状态的各部件的行进速度,电动机的初始速度一般不为0。此外,步进电动机的速度需分为多个档位以适应不同材料纱线的生产,将式(2)改进后变为式(3)。

(3)

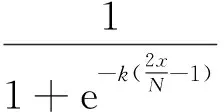

式中:Fc为当前电动机频率,Hz;Fd为上一时间电动机频率值,Hz;Fu为系统电动机频率上限,Hz;N为取样点数;K为倾斜参数,X为第x个取样点,K值反映速度变化的缓急,K值越大速度曲线越陡峭反之越平缓。

不同倾斜参数下的加速曲线见图6。可以看出,K值越大则曲线越陡峭,加速过程越明显。但当加速度过大时电流激增,容易使扭矩降低而堵转,此外加速度变化较大时易造成电动机转子机械性损伤。所以一般K值取3~5为宜,本文系统选择3.5。

图6 不同倾斜参数下的加速曲线

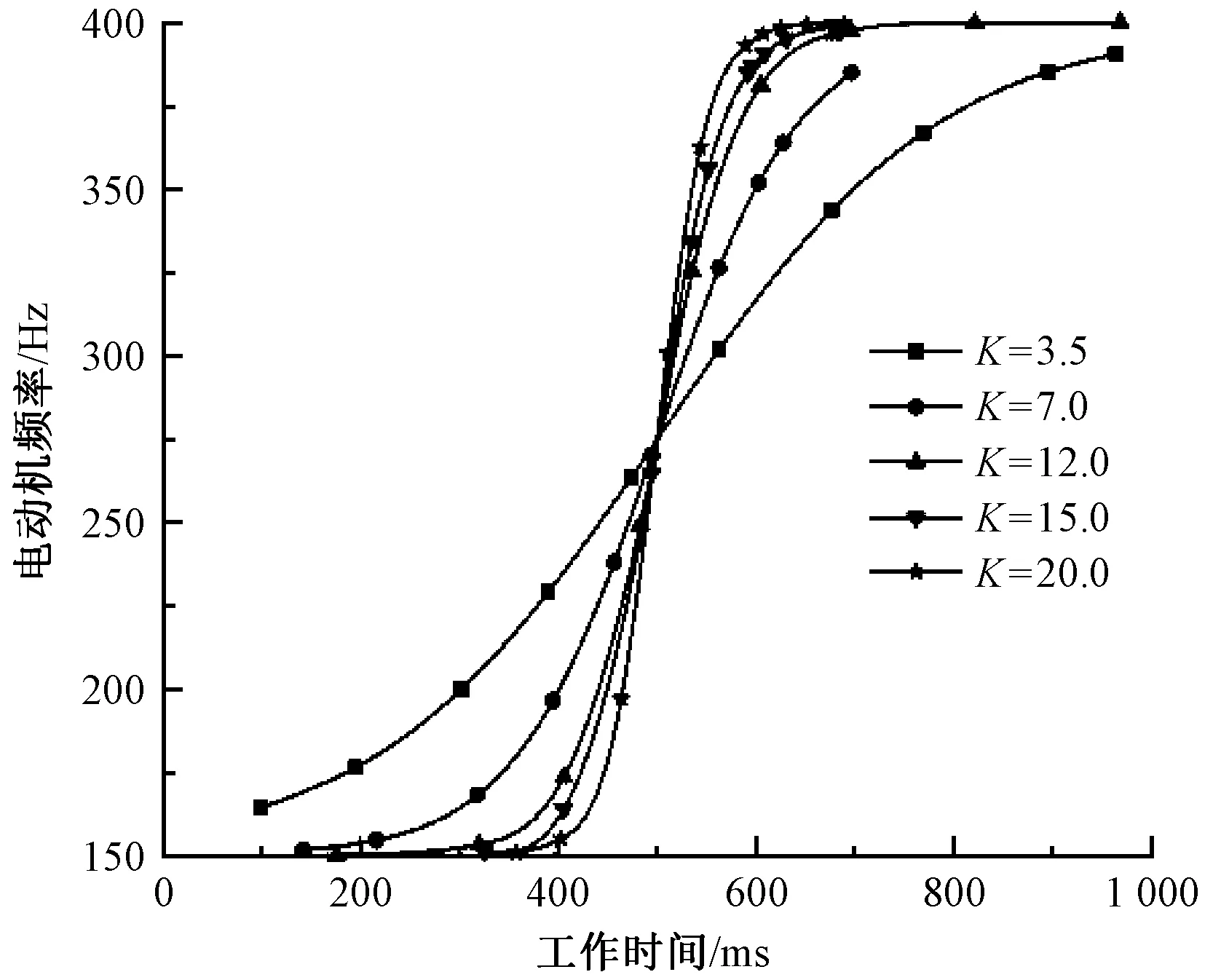

确定K值之后,电动机分别以150、200、250、300、350 Hz为初始频率提速至最大频率,不同初始频率下电动机速度变化曲线见图7。可以看出,电动机从每个预设频率档位调节至最高档,工作时间在0~400 ms内逐渐加速,400~800 ms内频率快速变化,800~1 000 ms内速度放缓。仿真结果表明在1 000 ms内,步进电动机在选取的150~400 Hz之间均能在1 000 ms内调节至最大频率,变速过程中曲线平滑无突变和拐点,保证了电动机的工作安全。

图7 不同初始频率下电动机速度变化曲线

3 S型曲线的FPGA实现

3.1 系统软件实现

3.1.1 时钟分频设计

本文系统选用FPGA主频为50 mHz,定时器的定时周期为0.2 μs。系统要求步进电机的运行速度为150~400 Hz,因此需要对主时钟分频。此模块需要7个时钟信号,分别是基频clk50 m和分频clk_150、clk_200、clk_250、clk_300、clk_350、clk_400。由于分频150 Hz时的计数值为33 334,因此需要对每个分频信号至少设置16位的寄存器。对clk50 m为其余信号分频驱动各时钟,计数器从0开始不停计数并存入寄存器,当达到指定计数值后清零,同时时钟信号取反,从而完成一次完整的分频周期。以分频150 Hz为例,可用如下程序实现:

parameter cmax=16′d33333

always@(posedge clk50 m)

begin if(cnt==cmax)

cnt <=20′d0;

else cnt<=cnt+1;

end

assign clk_150<=clk_150;

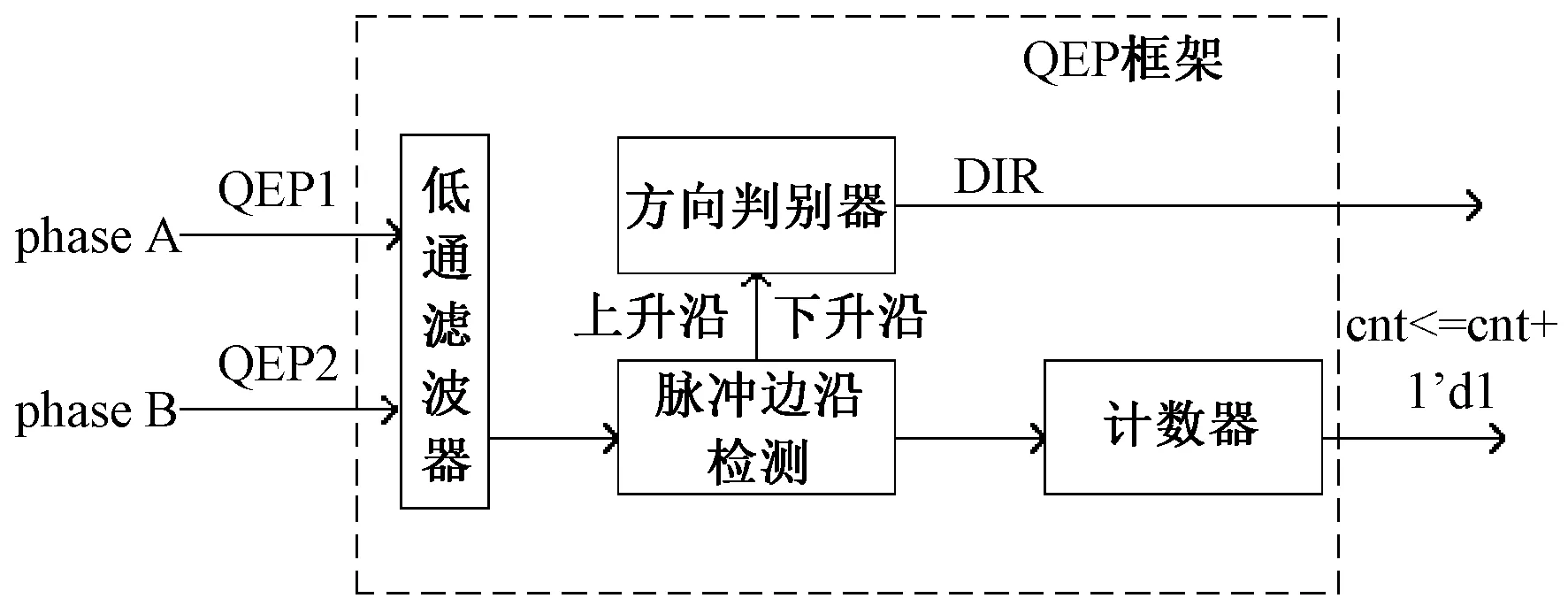

3.1.2 光电码盘算法实现

光电码盘的主要作用是判断电动机方向及读取速度,因此需要进行边沿检测和计数处理。程序中将收集的A相和B相信号用phase A和phase B表示,同时将phase A的上升沿pa_posedge和下降沿pa_negedge,以及phase B的上升沿pb_posedge和pb_negedge信号存入相应寄存器中,使用脉冲边沿检测判断电动机方向,以电平的高低表示电动机的正反方向,设置寄存器reg_cnt储存电平值。

系统采用四倍频法提升光电码盘分辨率,计数模块采用Quartus自带的lpl_counter核,分别读取两相脉冲的数量,将计数值传输回FPGA。

3.2 S型曲线验证

光电码盘输出A、B两相相位差为90°的脉冲序列,其数量反映电动机速度,相位先后反应电动机方向。码盘将2路信号输入正交编码脉冲电路(QEP)中,步进电动机工作时,光电编码器产生的两相脉冲经电平转换后接入引脚QEP1和QEP2,根据两相超前滞后关系及脉冲数量获得电动机方向和速度信息。QEP设计框架见图8。包含低通滤波器、边沿检测器、方向判别器和计数器等。可以看出,低通滤波器用于滤除A、B两相的高频毛刺信号;边沿检测器在滤波后的超前信号的上升沿来临时产生脉冲信号;计数器C1记录边沿信号值,每当1个上升沿来临就自加1再存入寄存器;方向判别器根据边沿检测器的电平状态产生方向信号[16]。

图8 正交脉冲编码电路设计框架

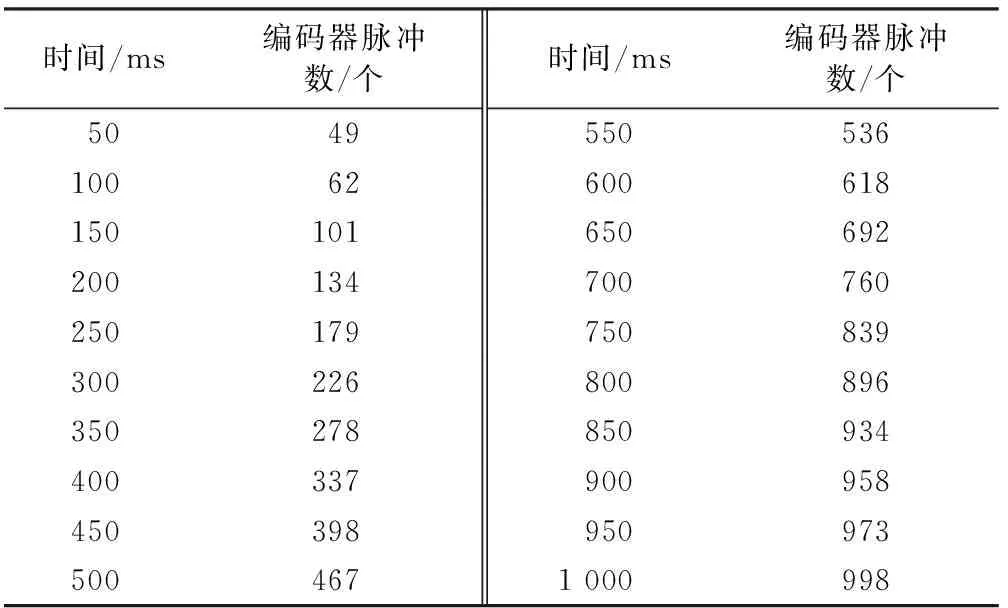

增量式光电编码器ZSP3806在步进电动机旋转1圈时可产生1 000个脉冲信号,定时器每隔50 ms在FPGA内向计数器输出1个高电平使能信号,同时输出当前记录的脉冲总数。通过比较相邻两段计数器计数差值(50 ms)和对应的编码器脉冲数差值,可以判断电动机速度是否满足S型曲线。以从150 Hz加速到400 Hz为例,脉冲数与计数器时间的关系见表1。

表1 脉冲数与计数器时间的关系

从表1可以看出,在0~400 ms内单位计数值逐渐增加,表明加速度在不断提升;400~800 ms内加速度几乎保持不变;800~1 000 ms内加速度逐渐减小,并于1 000 ms时达到指定频率,代表电动机速度正在放缓。整个过程符合S型算法曲线。

4 结束语

本文提出了花式纱线机在实际工作中遇到的电动机调速问题,分析了3种典型速度曲线的特点,在七段S型曲线的基础上将其变更为五段S型曲线。以Sigmoid函数作为原型对曲线算法进行优化,经过仿真和板级验证,在调节步进电动机速度增减时,使用S型曲线这种较为精确的算法,无论在低频还是高频运行时都能准确实现相应的脉冲输出,同时电动机运转全程时间内不会出现失步、堵转等现象。仿真结果显示改进后的S型曲线算法能够适用新型花式纺纱机的调速。