起跳器氩弧焊工艺研究

2021-01-06严剑刚

严剑刚,高 鸣,罗 俊

(1.上海第二工业大学 工程训练中心,上海201209;2.上海亚尔光源有限公司,上海201801)

0 引言

高压钠灯工作时发出金白光,它具有发光效率高、耗电少、寿命长、透雾能力强等优点,广泛用于道路、高速公路、机场、码头、车站、工矿企业、公园等场地照明[1]。为使钠灯结构紧凑,更换方便,一体式钠灯应用而生[2]。其中内置式起跳器是一体式钠灯的关键零部件,因此起跳器的加工质量显得尤为重要。

内置式起跳器是由跳泡、电阻、连接丝组装而成(见图1)[3]。传统加工采用手工电阻搭接焊的方式将3个零部件焊接组装。劳动强度大,生产效率低,而且质量难以保证,经常出现焊接处假焊、脱落等致命缺陷,导致客户抱怨较多。因此对焊接工艺改进已迫在眉睫。

图1 钠灯起跳器Fig.1 Sodium lamp starter

钨极氩弧焊(TIG焊),是用钨棒作为非消耗性电极,用氩气作为保护气体,在电极与工作物之间产生热量的电弧焊接方法[4]。氩气能够将空气很好地隔绝在焊接区域之外,避免空气对焊接区域造成氧化,确保焊接质量[5]。并且焊接速度快、质量好,外表美观,相比较于其他焊接技术而言,具有无与伦比的优越性[6]。

实验设计装夹模具和工位分度转盘快速固定零件,自动氩弧焊机精准施焊,并在焊接位置加盖防护,防止强光灼伤操作者。研究起跳器氩弧焊工艺替代手工电阻焊的可行性,为今后的实际生产提供指导。

1 实验条件

钠灯内置式起跳器当电路接通电源时,电源电压即时叠加到电极两端,使灯触发启动[7]。因此起跳器是钠灯内非常关键的零部件,其失灵将会导致灯不能点燃。

而起跳器装配一直采用传统的手工电阻搭接焊的方式,劳动强度大,生产效率低,质量难以保证。因此如何改进焊接装配工艺,提高质量一直困扰着技术人员。

1.1 实验材料

实验材料由跳泡、电阻、连接丝组成(见图1),通过焊接将3个零件组装在一起。跳泡的引出线是0.5 mm的镍丝,电阻引出线是1.0 mm的镍丝,连接丝是0.7 mm的镍丝。三者材料丝径细,且又各不相同,同时装配需成一定的角度,3个零件同时并自动一次性焊接组装有一定的难度。

1.2 实验设备

氩弧焊是目前焊接中应用最广泛的一种焊接技术[8]。实验使用日本三社型号SANARG200P的氩弧焊机。该焊机采用数字逆变技术,绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)控制,工作频率高,抗外界干扰能力强,全焊接过程可调节。运用非熔化极氩弧焊方式,引出线焊接时有氩气形成保护气罩,防止焊点处氧化和吸收有害气体,形成致密焊接接头,保证焊接质量。

2 氩弧焊实验

氩弧焊钨极电弧稳定,即使在很小的焊接电流(<10 A)下仍可稳定燃烧,特别适用于薄板、细丝等材料的焊接[9]。热输入容易调节,可进行各种位置的焊接,也是实现单面焊双面成形的方法[10]。特别适合起跳器引出丝细,双焊点同时焊接的要求。

2.1 装夹模具

在焊接生产过程中,焊接所需的工时较少,而用于备料、装夹及其他辅助工作却占了全部加工工时的2/3以上,极大地影响了焊接的生产效率。为此,要求实验对起跳器3个零件进行准确、可靠的定位和夹紧,减小产品尺寸偏差,保证焊接结点质量,提高焊接生产效率。

定位模、快速紧固夹可以将若干零件连接起来实现夹紧被焊零件。在设计时考虑到跳泡是真空的玻璃体,为防止氩弧焊焊接时产生的大量能量使跳泡开裂漏气,夹具需对跳泡进行遮挡;并考虑起跳器焊接成形后的形状和焊接的位置。最终装夹模块设计如图2所示,在跳泡固定定位模上安装快速紧固夹,起到预夹紧电阻和连接丝的作用。

图2 起跳器定位模Fig.2 Positioning mould for starter

为提高生产效率,保证连续生产,考虑夹紧模具安装,采用6工位分度转盘,保证被焊零件准确达到焊枪位置实施焊接。为避免焊接时的弧光灼伤操作人员,在焊枪处加盖防护罩(见图3)。

图3 起跳器氩弧焊设备Fig.3 Argon arc welding equipment

2.2 焊接工艺

非熔化极氩弧焊电极直径应根据被焊件直径、电流大小、电源极性等确定,一定的电极直径具有一定的极限电流。查阅相关资料及经验,最终确定使用1.7 mm的钨杆作为电极。为便于电弧集中,燃烧稳定,端部磨成30°圆锥形。钨电极外伸长度控制在5 mm,保证钨极处于焊嘴中心,提高焊接精度。

氩弧焊热影响范围非常大,易引起变形、硬度降低、开裂等缺陷。氩弧焊熔焊时焊接能源输入给单位长度焊缝上的热量称为线能量:

式中:I为焊接电流,A;U为电弧电压,V;υ为焊接速度,cm/s;q为线能量,J/cm。因此在相同条件下,实验应尽量减小弧长(减小电压)、减小电流、增大焊接速度,减小氩弧焊热影响区的影响。

氩气气瓶输出气压为0.5 MPa,手工调整电压为“2档”。根据实验参数:氩气流量、焊接电流、点焊时间,对各影响因素进行水平取值(见表1)。

表1 水平取值表Tab.1 Horizontal table

选用正交表L9(34)进行实验,并根据表1的取值绘制因素水平表(见表2),并以A表示氩气流量,B表示焊接电流,C表示点焊时间,进行各组实验。

表2 正交实验极差分析表Tab.2 Orthogonal test analysis table

3 结果与分析

3.1 实验结果

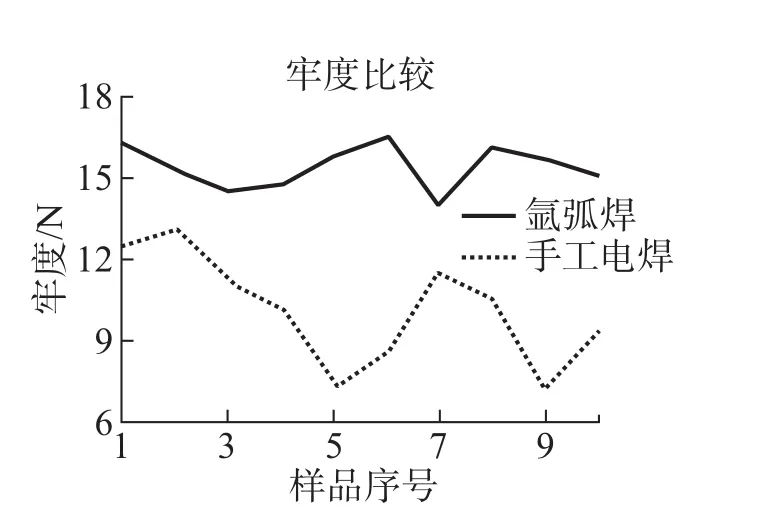

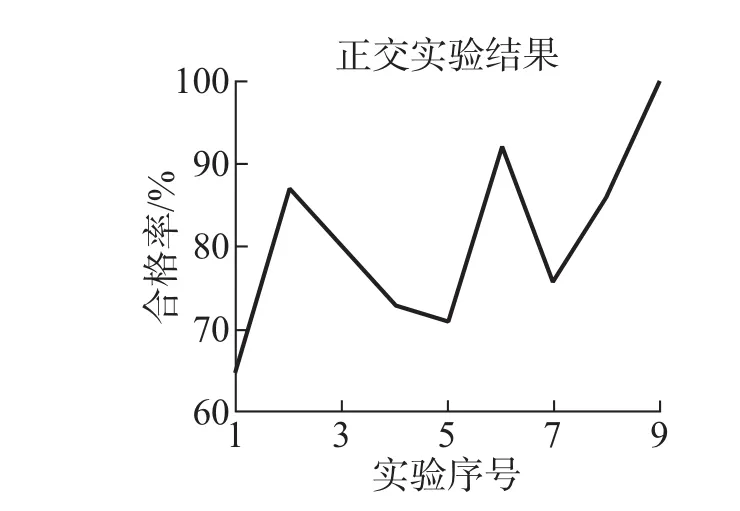

将因素水平按照正交表的设计准则依次填入,并进行实验。采用专用推力仪在焊点处进行推力测试,对氩弧焊与手工电阻焊焊接后的牢度进行对比测试(见图4);数码显微镜观察焊点外观质量。并对各组实验合格率进行抽检(剔除假焊、脱落、焊偏等缺陷产品),得到各组实验产品的合格率(见图5)。

图4 焊接牢度对比测试Fig.4 Comparative test of welding fastness

图5 正交实验结果Fig.5 Results of orthogonal experiment

3.2 实验分析

将因素水平按照正交表的设计准则并进行实验,得到最优的组合A3B3C2。运用最优组合工艺参数,实验跳泡引出丝与电阻、跳泡引出丝与连接丝两焊接处同时施焊,焊接后焊点成球状。氩气保护热影响区,并将空气隔绝,焊接结点成金属光泽。焊接结点处经弯折测试均没有结子断裂的现象,避免了手工电阻焊由于丝材线接触搭接而引起易脱落、假焊、焊偏等现象。生产效率从原先的单班1 000只提高至单班2 500只。

4 结 论

通过对起跳器装夹模具设计,氩弧焊工艺参数进行实验,得出了以下结论:

(1)实验采用定位模和工位分度转盘快速固定零件,焊接后尺寸比手工电阻焊更精准,并提高了生产效率。

(2)氩弧焊焊接后结点成球状,并在氩气保护下结点成金属光泽,较原先的手工电阻焊牢度更好,避免了电阻焊线接触搭接焊出现假焊、脱焊等缺陷。

(3)焊接处加盖防护罩防止强光灼伤操作者,提高了安全性。

经正交实验得到了最优的工艺参数组合,经验证起跳器氩弧焊能完全替代原先的手工电阻搭接焊工艺,改善了焊接质量,提高了生产效率。